一种钙钛锆石玻璃陶瓷固化基材及其制备方法

文献发布时间:2023-06-19 12:04:09

技术领域

本发明涉及放射性废物固化处理领域,具体涉及一种钙钛锆石玻璃陶瓷固化基材及其制备方法。

背景技术

高放射性废物是核燃料再处理中制造的废物,主要以两种形式存在:核燃料再处理中产生的废液以及液态高放射性核废料在玻璃化过程中生成的废物。放射性废物安全有效的处置是世界各国关注的重要课题,也是核工业健康,可持续发展的重要保证。目前公认的较为安全的方法是将放射性废物固化后进行深地质处理。

现有的固化高放射性核素的材料主要有玻璃固化基材和人造岩石固化基材。玻璃固化基材是目前工艺比较成熟且使用最广的高放废物固化材料,其原理是将放射性废物与玻璃基体原料按一定比例混合,经过约1400℃高温煅烧、熔融、冷却后形成稳定的非晶玻璃固化基材。玻璃对放射性废物包容量较大,耐辐照性能好,但是玻璃属于热力学亚稳相,热稳定性较差在特定条件下会析出晶体,且析出的晶体大多为水溶性晶体,这会导致放射性核素浸出率增大。人造岩石固化是将放射性核素与固化基材基材混合后通过煅烧、热压等一系列复杂工艺后形成人造岩石固化基材。人造岩石固化基材结构稳定耐辐照性能好,并且在固化放射性核素后固化基材整体的热力学稳定性变化很小,保证了放射性核素较小的浸出率。但是人造岩石固化基材的缺点是对核素的选择性强,只有合适价态并且离子半径合适的放射性核素才能被大量固化在晶体的晶格中,实际的放射性废物含有多种不同类型的放射性核素这会严重影响人造岩石对放射性废物的固化效果。另外,人造岩石固化高放废物工艺技术复杂实现工业化应用的难度比较大。

因此,研究一种稳定性好、包容量大、机械性能好、浸出率低的固化基材成为本领域亟待解决的技术问题。

发明内容

因此,本发明要解决的技术问题在于提供一种稳定性好、包容量大、机械性能好、浸出率低的固化基材。

第一方面,本发明提供一种钙钛锆石玻璃陶瓷固化基材,按质量百分比计,包括如下原料:SiO

进一步地,按质量百分比计,包括如下原料:SiO

进一步地,所述原料的粒度均小于200目。

第二方面,本发明提供上述的钙钛锆石玻璃陶瓷固化基材的制备方法,包括:

将各原料混合均匀,得到混合料;

将所述混合料依次进行加热分解、高温熔融,得到玻璃熔融液;

将所述玻璃熔融液倒入预热好的模具中,快速冷却凝固,得到玻璃基体;

将所述玻璃基体依次进行退火处理、核化处理和晶化处理,得到所述钙钛锆石玻璃陶瓷固化基材。

进一步地,在所述加热分解的步骤中,将所述混合料加热至850~900℃,保持2~3小时。

进一步地,在所述高温熔融的步骤中,将加热分解得到的物料继续加热至1350~1400℃,保持3~4小时。

进一步地,所述快速冷却凝固在室温下进行,模具的预热温度为400~500℃。

进一步地,在所述退火处理的步骤中,将所述玻璃基体加热至620~650℃退火处理1~2小时。

进一步地,在所述核化处理的步骤中,将所述退火处理得到的玻璃基体继续加热至800~860℃,保持1~2小时。

进一步地,在所述晶化处理的步骤中,将所述核化处理得到的玻璃基体继续加热至1150~1200℃,保持1~2小时,自然冷却至室温。

本发明技术方案,具有如下优点:

1.通过扫描电镜分析发现本发明制备的钙钛锆石玻璃陶瓷中晶体尺寸在1~5μm之间,晶体在玻璃体中分布均匀;通过XRD分析表明本发明制备的钙钛锆石玻璃陶瓷中晶体成分单一为钙钛锆石晶体,无氧化钛、氧化锆、磷石、榍石等其他晶相。这种晶相单一、在玻璃体中分布均匀的钙钛锆石玻璃陶瓷化学性质稳定,热稳定性好,机械性能优异,不易破碎,适合长期地质存储,核素浸出率低。

2.钙钛锆石玻璃陶瓷可同时固化长寿命核素和其他放射性核素。钙钛锆石玻璃陶瓷中的玻璃体网络结构能大量包容放射性废物核素,钙钛锆石独特的晶体结构能有效的固化高放废物中长寿命的锕系元素,因此钙钛锆石玻璃陶瓷具有良好的高放废物包容性。

3.本发明提供的钙钛锆石玻璃陶瓷的制备方法无湿法细磨、烘干、粉料造粒、压制成型等工序,工艺流程简单、成本较低、易于工程化,可用于放射性废物固化处理。

附图说明

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

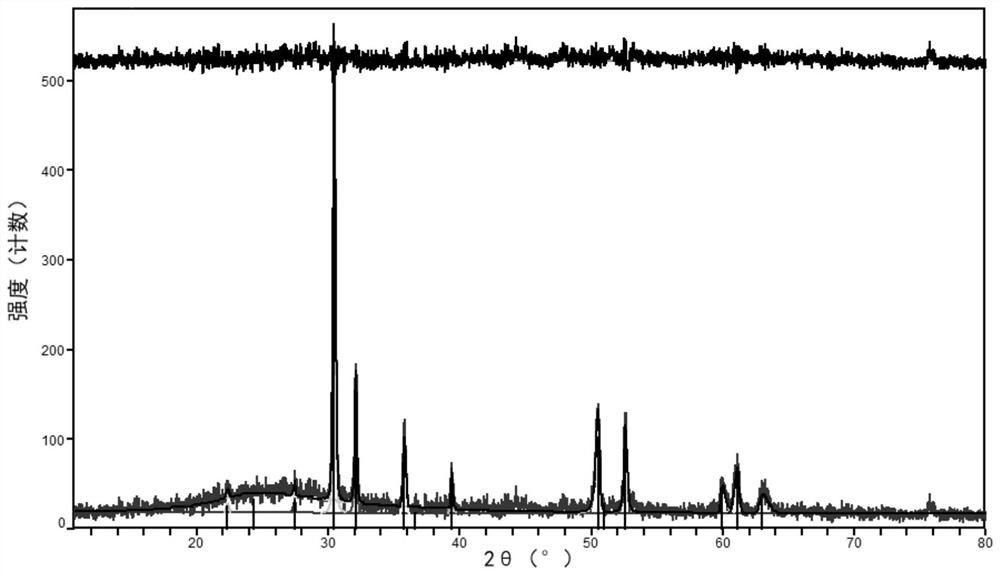

图1是根据实施例1制备得到的钙钛锆石玻璃陶瓷粉末样品XRD图谱;

图2是根据实施例1制备得到的钙钛锆石玻璃陶瓷的扫描电镜图像;

图3是根据对比例1制备得到的钙钛锆石玻璃陶瓷的扫描电镜图像;

图4是根据对比例2制备得到的钙钛锆石玻璃陶瓷粉末样品XRD图谱。

具体实施方式

提供下述实施例是为了更好地进一步理解本发明,并不局限于所述最佳实施方式,不对本发明的内容和保护范围构成限制,任何人在本发明的启示下或是将本发明与其他现有技术的特征进行组合而得出的任何与本发明相同或相近似的产品,均落在本发明的保护范围之内。

实施例中未注明具体实验步骤或条件者,按照本领域内的文献所描述的常规实验步骤的操作或条件即可进行。所用原料或仪器,均为可以通过市购获得的常规产品,包括但不限于本申请实施例中采用的原料或仪器。

实施例1

一种钙钛锆石玻璃陶瓷固化基材,制备方法如下:

(1)原料准备:按质量百分比准备如下原料:SiO

(2)混合搅拌:将各原料放入氧化铝坩埚内充分混合,搅拌均匀;

(3)加热分解:将装有原料的坩埚放入马弗炉中加热至865℃,并在该温度下加热2小时;

(4)高温熔融:继续加热原料温度升高至1400℃,在该温度下熔融3小时,制成玻璃熔融液;

(5)快速冷却:将玻璃熔融液倒入预热至500℃的模具中,在室温环境下快速冷却凝固制成玻璃基体;

(6)退火处理:将玻璃基体加热至625℃退火处理1小时;

(7)核化处理:继续加热玻璃基体至860℃,在该温度下加热1小时;

(8)晶化处理:继续加热至1200℃,在该温度下加热2小时,然后随马弗炉自然冷却至室温,制得钙钛锆石玻璃陶瓷固化基材。

图1示出了根据实施例1制备得到的钙钛锆石玻璃陶瓷粉末样品XRD图谱,从图中可以看出本发明制备的玻璃陶瓷中主要晶体为钙钛锆石晶体(CaTi

图2示出了根据实施例1制备得到的钙钛锆石玻璃陶瓷的扫描电镜图像,图中亮色的部分为钙钛锆石晶体,暗色部分为玻璃基体,从图中可以清晰得看到,钙钛锆石晶体尺寸约在1~5μm之间,钙钛锆石晶体均匀地分布在玻璃基体当中。

实施例2

一种钙钛锆石玻璃陶瓷固化基材,制备方法如下:

(1)原料准备:按质量百分比准备如下原料:SiO

(2)混合搅拌:将各原料放入氧化铝坩埚内充分混合,搅拌均匀;

(3)加热分解:将装有原料的坩埚放入马弗炉中加热至900℃,并在该温度下加热2小时;

(4)高温熔融:继续加热原料温度升高至1300℃,在该温度下熔融4小时,制成玻璃熔融液;

(5)快速冷却:将玻璃熔融液倒入预热至400℃的模具中,在室温环境下快速冷却凝固制成玻璃基体;

(6)退火处理:将玻璃基体加热至650℃退火处理1小时;

(7)核化处理:继续加热玻璃基体至800℃,在该温度下加热2小时;

(8)晶化处理:继续加热至1150℃,在该温度下加热2小时,然后随马弗炉自然冷却至室温,制得钙钛锆石玻璃陶瓷固化基材。

通过研究证明实施例2制备的玻璃陶瓷中主要晶体同样为钙钛锆石晶体(CaTi

实施例3

一种钙钛锆石玻璃陶瓷固化基材,制备方法如下:

(1)原料准备:按质量百分比准备如下原料:SiO

(2)混合搅拌:将各原料放入氧化铝坩埚内充分混合,搅拌均匀;

(3)加热分解:将装有原料的坩埚放入马弗炉中加热至850℃,并在该温度下加热3小时;

(4)高温熔融:继续加热原料温度升高至1300℃,在该温度下熔融4小时,制成玻璃熔融液;

(5)快速冷却:将玻璃熔融液倒入预热至450℃的模具中,在室温环境下快速冷却凝固制成玻璃基体;

(6)退火处理:将玻璃基体加热至620℃退火处理2小时;

(7)核化处理:继续加热玻璃基体至830℃,在该温度下加热2小时;

(8)晶化处理:继续加热至1200℃,在该温度下加热1小时,然后随马弗炉自然冷却至室温,制得钙钛锆石玻璃陶瓷固化基材。

通过研究证明实施例3制备的玻璃陶瓷中主要晶体同样为钙钛锆石晶体(CaTi

对比例1

一种钙钛锆石玻璃陶瓷固化基材,制备方法如下:

(1)原料准备:按质量百分比准备如下原料:SiO

(2)混合搅拌:将各原料放入氧化铝坩埚内充分混合,搅拌均匀;

(3)加热分解:将装有原料的坩埚放入马弗炉中加热至865℃,并在该温度下加热2小时;

(4)高温熔融:继续加热原料温度升高至1400℃,在该温度下熔融3小时,制成玻璃熔融液;

(5)缓慢冷却:让玻璃熔融液随马弗炉缓慢冷却至室温,制成玻璃体;

(6)退火处理:将玻璃基体加热至625℃退火处理1小时;

(7)核化处理:继续加热玻璃基体至860℃,在该温度下加热1小时;

(8)晶化处理:继续加热至1200℃,在该温度下加热2小时,然后随马弗炉自然冷却至室温,制得钙钛锆石玻璃陶瓷固化基材。

图3示出了对比例1制备得到的钙钛锆石玻璃陶瓷的扫描电镜图像,对比例1中对玻璃熔融液采用缓慢冷却的处理,与实施例1中快速冷却的步骤不同,由图3可以看出,对比例1制备得到的玻璃陶瓷固化基材晶相复杂,晶体尺寸较大,且分布不均匀。

对比例2

一种钙钛锆石玻璃陶瓷固化基材,制备方法如下:

(1)原料准备:按质量百分比准备如下原料:SiO

(2)混合搅拌:将各原料放入氧化铝坩埚内充分混合,搅拌均匀;

(3)加热分解:将装有原料的坩埚放入马弗炉中加热至865℃,并在该温度下加热2小时;

(4)高温熔融:继续加热原料温度升高至1400℃,在该温度下熔融3小时,制成玻璃熔融液;

(5)快速冷却:将玻璃熔融液倒入预热至500℃的模具中,在室温环境下快速冷却凝固制成玻璃基体;

(6)退火处理:将玻璃基体加热至625℃退火处理1小时;

(7)核化处理:继续加热玻璃基体至860℃,在该温度下加热1小时;

(8)晶化处理:继续加热至1200℃,在该温度下加热2小时,然后随马弗炉自然冷却至室温,制得钙钛锆石玻璃陶瓷固化基材。

图4示出了根据对比例2制备得到的钙钛锆石玻璃陶瓷粉末样品XRD图谱,对比例2省去了Na

实验例

本实验例中对实施例1~3的样品进行浸出率实验和机械性能测试。其中“7天的归一化浸出率”的测试方法采用PCT(Product Consistency Test)粉末浸泡试验方法;维氏硬度的测试方法参照GB/T 4340.1-2009《金属材料维氏硬度试验第一部分:试验方法》进行。实验结果如表1所示。

表1实施例1~3样品测试实验结果

由表1可以看出,本发明提供的钙钛锆石陶瓷固化基材机械性能优异,不易破碎,适合长期地质存储,并且核素浸出率低。

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

- 一种钙钛锆石玻璃陶瓷固化基材及其制备方法

- 一种钙钛锆石型陶瓷固化体及其制备方法和应用