固体火箭发动机内弹道优化方法、装置和计算机设备

文献发布时间:2023-06-19 12:07:15

技术领域

本发明涉及数据处理技术领域,具体涉及一种固体火箭发动机内弹道优化方法、装置和计算机设备。

背景技术

固体火箭发动机内弹道指标是衡量发动机性能的重要参考,而通常发动机实际内弹道曲线与理论计算内弹道曲线存在差异。在实际内弹道工作曲线中,往往会出现点火压强峰、驼峰效应、工作末期压强异常升高等异常现象,在内弹道一致性要求较高、且对推力波动程度提出严格要求的发动机中,这种现象是要竭力避免或者消除掉的。

目前为了消除上述异常现象,通常采用对发动机中装药药型的调整,例如对星孔药型的星角参数或翼柱药型对翼柱长度等参数的调整,从而实现对内弹道的优化;但是无论是星孔参数变化,或者是翼柱的尺寸变化,都将会使得装药芯模甚至其他工装将发生变化,重新加工芯模将会导致研发周期变长,且造成经济损失较大。更为严重的是,往往一轮优化修改并不能够达到目标,就使得工装的修改变得反复,造成更多的周期和成本上的浪费。

可见,现有技术中的固体火箭发动机内弹道优化方法会出现优化周期长、经济损失大的问题。

发明内容

针对现有技术中所存在的不足,本发明提供的固体火箭发动机内弹道优化方法、装置和计算机设备解决了现有技术中固体火箭发动机内弹道优化方法出现优化周期长、经济损失大的问题,可以迅速、有效、代价较小的完成发动机内弹道的优化设计。

第一方面,本发明提供一种固体火箭发动机内弹道优化方法,所述方法包括:根据发动机的历史试验数据,获取实际内弹道曲线中的异常信息;根据所述异常信息的发生时间和预设模拟软件,获取所述发生时间对应的第一药柱燃面曲线;根据所述第一药柱燃面曲线对发动机的绝热层进行优化,得到所述发生时间对应的第二药柱燃面曲线;根据所述第一药柱燃面曲线和所述第二药柱燃面曲线,得到内弹道优化后的实际拟合内弹道曲线。

可选地,根据所述第一药柱燃面曲线和所述第二药柱燃面曲线,得到内弹道优化后的实际拟合内弹道曲线,包括:将所述历史试验数据输入零维内弹道模型进行迭代计算,得到试验拟合燃面变化值;根据所述试验拟合燃面变化值、所述第一药柱燃面曲线和所述第二药柱燃面曲线,得到优化后实际拟合燃面值;将所述优化后实际拟合燃面值输入所述零维内弹道模型进行迭代计算,得到内弹道优化后的实际拟合内弹道曲线。

可选地,根据所述试验拟合燃面变化值、所述第一药柱燃面曲线和所述第二药柱燃面曲线,得到优化后实际拟合燃面值,包括:根据第一药柱燃面曲线上的燃面值与所述第二药柱燃面曲线上的燃面值的比值;将所述试验拟合燃面变化值与所述比值进行乘积,得到所述优化后实际拟合燃面值。

可选地,根据发动机的历史试验数据,获取实际内弹道曲线中的异常信息,包括:根据发动机的历史试验数据,得到实际内弹道曲线;根据预设模拟软件对发动机的燃烧过程进行仿真模拟,得到理论内弹道曲线;将所述实际内弹道曲线与所述理论内弹道曲线进行比较,获取所述实际内弹道曲线中的异常信息。

可选地,根据发动机的历史试验数据,得到实际内弹道曲线,包括:对发动机的历史试验数据进行滤波,得到第一预处理数据;根据发动机的工作时间段,对所述第一预处理数据进行截取,得到第二预处理数据;根据所述第二预处理数据,绘制出所述实际内弹道曲线。

可选地,根据所述第一药柱燃面曲线对发动机的绝热层进行优化,得到所述发生时间对应的第二药柱燃面曲线,包括:根据所述第一药柱燃面曲线,得到药柱燃面的变化规律;根据所述药柱燃面的变化规律和绝热层的变化规律,修改绝热层在相应位置的厚度或长度;根据修改后的绝热层,得到所述发生时间对应的第二药柱燃面曲线。

可选地,根据所述第一药柱燃面曲线和所述第二药柱燃面曲线,得到内弹道优化后的实际拟合内弹道曲线之后,所述方法还包括:判断所述内弹道优化后的实际拟合内弹道曲线是否出现所述异常信息;当所述内弹道优化后的实际拟合内弹道曲线出现所述异常信息时,继续优化所述绝热层;当所述内弹道优化后的实际拟合内弹道曲线未出现所述异常信息时,将调整后的绝热层作为所述发动机的目标绝热层。

第二方面,本发明提供一种固体火箭发动机内弹道优化装置,所述装置包括:异常信息获取模块,用于根据发动机的历史试验数据,获取实际内弹道曲线中的异常信息;燃面曲线获取模块,用于根据所述异常信息的发生时间和预设模拟软件,获取所述发生时间对应的第一药柱燃面曲线;绝热层优化模块,用于根据所述第一药柱燃面曲线对发动机的绝热层进行优化,得到所述发生时间对应的第二药柱燃面曲线;内弹道曲线优化模块,用于根据所述第一药柱燃面曲线和所述第二药柱燃面曲线,得到内弹道优化后的实际拟合内弹道曲线。

可选地,所述内弹道曲线优化模块包括:试验拟合燃面变化值获取模块,用于将所述历史试验数据输入零维内弹道模型进行迭代计算,得到试验拟合燃面变化值;实际拟合燃面值获取模块,用于根据所述试验拟合燃面变化值、所述第一药柱燃面曲线和所述第二药柱燃面曲线,得到优化后实际拟合燃面值;实际拟合内弹道曲线获取模块,将所述优化后实际拟合燃面值输入所述零维内弹道模型进行迭代计算,得到内弹道优化后的实际拟合内弹道曲线。

第三方面,本发明提供一种计算机设备,包括存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,所述处理器执行所述计算机程序时实现以下步骤:根据发动机的历史试验数据,获取实际内弹道曲线中的异常信息;根据所述异常信息的发生时间和预设模拟软件,获取所述发生时间对应的第一药柱燃面曲线;根据所述第一药柱燃面曲线对发动机的绝热层进行优化,得到所述发生时间对应的第二药柱燃面曲线;根据所述第一药柱燃面曲线和所述第二药柱燃面曲线,得到内弹道优化后的实际拟合内弹道曲线。

与现有技术相比,本发明的有益效果为:

本发明通过发动机的历史试验数据绘制出实际内弹道曲线图,根据实际内弹道曲线图的异常信息的发生时间,对相应位置的绝热层进行优化,从而得到内弹道优化后的实际拟合内弹道曲线;因此,本发明只需要对绝热层进行局部设计优化,进而达到调整药型的目的,不会导致装药芯模的变化,即使存在多轮绝热层的优化,也不会造成较长的优化周期和较大的成本代价,解决了现有技术中固体火箭发动机内弹道优化方法出现优化周期长、经济损失大的问题,可以迅速、有效、代价较小的完成发动机内弹道的优化设计。

附图说明

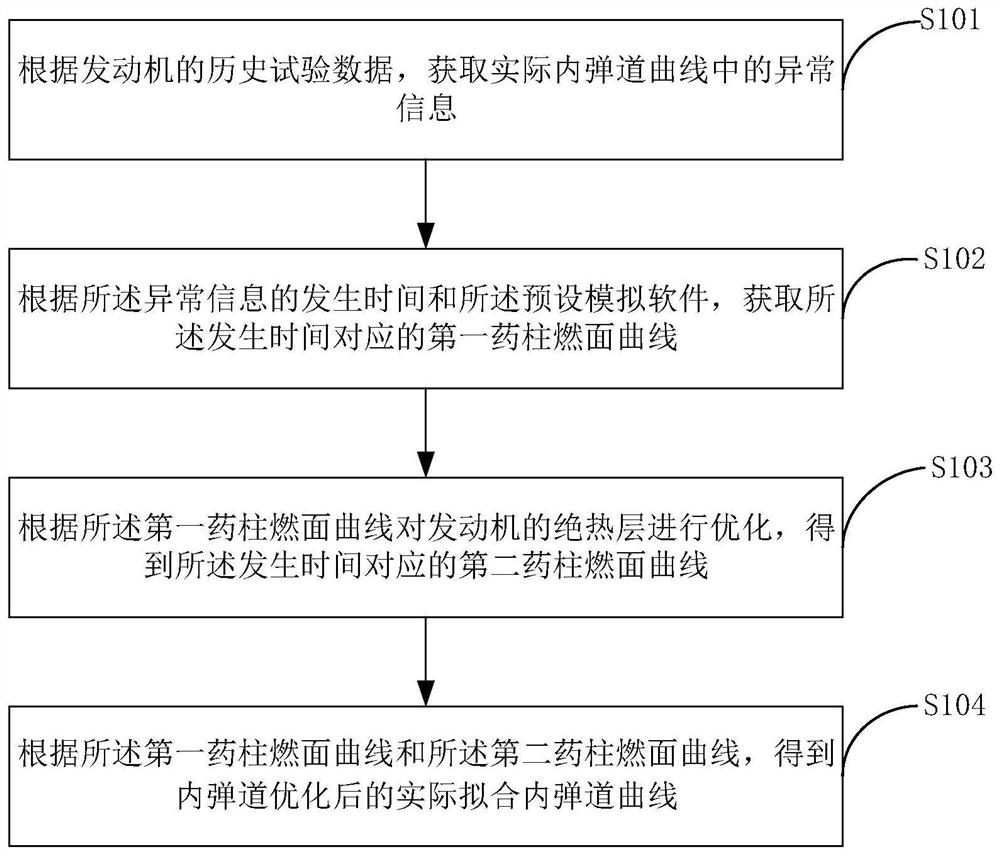

图1所示为本发明实施例提供的一种固体火箭发动机内弹道优化方法的流程示意图;

图2所示为本发明实施例提供的发动机燃烧室的截面示意图;

图3所示为本发明实施例提供的三轮试验中装药药型的截面示意图;

图4所示为本发明实施例提供的三轮试验中推力曲线示意图;

图5所示为本发明实施例提供的燃面曲线对比示意图。

具体实施方式

为使本申请实施例的目的、技术方案和优点更加清楚,下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本申请的一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本申请保护的范围。

图1所示为本发明实施例提供的一种固体火箭发动机内弹道优化方法的流程示意图;如图1所示,所述固体火箭发动机内弹道优化方法具体包括以下步骤:

步骤S101,根据发动机的历史试验数据,获取实际内弹道曲线中的异常信息。

在本实施例中,根据发动机的历史试验数据,获取实际内弹道曲线中的异常信息,包括:根据发动机的历史试验数据,得到实际内弹道曲线;根据预设模拟软件对发动机的燃烧过程进行仿真模拟,得到理论内弹道曲线;将所述实际内弹道曲线与所述理论内弹道曲线进行比较,获取所述实际内弹道曲线中的异常信息。

进一步地,根据发动机的历史试验数据,得到实际内弹道曲线,包括:对发动机的历史试验数据进行滤波,得到第一预处理数据;根据发动机的工作时间段,对所述第一预处理数据进行截取,得到第二预处理数据;根据所述第二预处理数据,绘制出所述实际内弹道曲线。

需要说明的是,发动机试验结果一般包括压强-时间、推力-时间数据,因此所述历史试验数据包括但不限于压强-时间数据和推力-时间数据,将所述历史试验数据导入EXCEL或者Origin等数据处理软件中进行滤波,然后截选出发动机从点火至工作结束时间段内的数据。预处理完成后,使用该数据绘制发动机试验压强-时间、推力-时间曲线图,则所述实际内弹道曲线包括压强-时间、推力-时间曲线图。

需要进一步说明的是,通过预设模拟软件对发动机的燃烧过程进行仿真模拟,得到理论内弹道曲线,将发动机理论内弹道曲线与实际内弹道曲线进行对比,一般情况下,若理论设计结果与实际试验结果匹配性好,则两种曲线的变化趋势基本一致。若试验结果曲线出现与理论曲线不一致的异常上升、下降等特征,则说明试验弹道曲线中存在异常现象。具体的异常属于何种类型,还需要根据实际情况分析辨别,如“翘尾现象”是指在发动机燃烧末期出现的压强超值现象,主要发生在许多内孔型药柱的发动机工作中,导致发动机工作压强、推力曲线末端出现类似“尾巴”的异常凸起;因此实际内弹道曲线中的异常信息包括异常类型和异常的发生时间。

步骤S102,根据所述异常信息的发生时间和所述预设模拟软件,获取所述发生时间对应的第一药柱燃面曲线。

在本实施例中,针对试验曲线中出现的异常现象,通过分析其压强或推力产生异常现象的分布时间段,如工作初期、工作末期等,根据所述分布时间段,在预设模拟软件中模拟得到需要针对性进行调整的局部药柱燃面曲线,也就是所述第一药柱燃面曲线;其中,所述预设模拟软件可以采用现有技术中的模拟技术。

步骤S103,根据所述第一药柱燃面曲线对发动机的绝热层进行优化,得到所述发生时间对应的第二药柱燃面曲线。

在本实施例中,根据所述第一药柱燃面曲线对发动机的绝热层进行优化,得到所述发生时间对应的第二药柱燃面曲线,包括:根据所述第一药柱燃面曲线,得到药柱燃面的变化规律;根据所述药柱燃面的变化规律和绝热层的变化规律,修改绝热层在相应位置的厚度或长度;根据修改后的绝热层,得到所述发生时间对应的第二药柱燃面曲线。

需要说明的是,根据药柱燃面的变化规律,将需要进行调整燃面值大小的药柱部分通过修改绝热层的方式进行优化,具体可通过加厚、增长人脱底层绝热层减小区域燃面,反之减小区域燃面的方法,可根据具体需要减小或增加的燃面大小调整绝热的厚度和长度。

步骤S104,根据所述第一药柱燃面曲线和所述第二药柱燃面曲线,得到内弹道优化后的实际拟合内弹道曲线。

在本实施例中,根据所述第一药柱燃面曲线和所述第二药柱燃面曲线,得到内弹道优化后的实际拟合内弹道曲线,包括:将所述历史试验数据输入零维内弹道模型进行迭代计算,得到试验拟合燃面变化值;根据所述试验拟合燃面变化值、所述第一药柱燃面曲线和所述第二药柱燃面曲线,得到优化后实际拟合燃面值;将所述优化后实际拟合燃面值输入所述零维内弹道模型进行迭代计算,得到内弹道优化后的实际拟合内弹道曲线。

进一步地,根据所述试验拟合燃面变化值、所述第一药柱燃面曲线和所述第二药柱燃面曲线,得到优化后实际拟合燃面值,包括:根据第一药柱燃面曲线上的燃面值与所述第二药柱燃面曲线上的燃面值的比值;将所述试验拟合燃面变化值与所述比值进行乘积,得到所述优化后实际拟合燃面值。

需要说明的是,将优化后与优化前的理论燃面值做比,得到优化前后的比例关系。将发动机地面点火试验数据使用零维内弹道计算公式进行迭代计算,得到试验的实际燃面变化值,则优化后优化后实际拟合燃面值=试验拟合燃面变化值*优化后理论燃面值/优化前理论燃面值。将计算得到的优化后实际拟合燃面曲线值代入零维内弹道计算公式中进行计算,可得到理论反算的优化后内弹道数据,分析该内弹道数据是否满足指标要求、异常区域是否得到改善。

与现有技术相比,本发明的有益效果为:

本发明通过发动机的历史试验数据绘制出实际内弹道曲线图,根据实际内弹道曲线图的异常信息的发生时间,对相应位置的绝热层进行优化,从而得到内弹道优化后的实际拟合内弹道曲线;因此,本发明只需要对绝热层进行局部设计优化,进而达到调整药型的目的,不会导致装药芯模的变化,即使存在多轮绝热层的优化,也不会造成较长的优化周期和较大的成本代价,解决了现有技术中固体火箭发动机内弹道优化方法出现优化周期长、经济损失大的问题,可以迅速、有效、代价较小的完成发动机内弹道的优化设计。

在本发明的实施例中,根据所述第一药柱燃面曲线和所述第二药柱燃面曲线,得到内弹道优化后的实际拟合内弹道曲线之后,所述方法还包括:判断所述内弹道优化后的实际拟合内弹道曲线是否出现所述异常信息;当所述内弹道优化后的实际拟合内弹道曲线出现所述异常信息时,继续优化所述绝热层;当所述内弹道优化后的实际拟合内弹道曲线未出现所述异常信息时,将调整后的绝热层作为所述发动机的目标绝热层。

按照优化后的绝热及装药方案进行发动机生产,地面点火试验后将试验弹道曲线与优化前的试验弹道曲线进行对比,分析异常现象是否得到解决,若未解决或解决不够彻底,则说明该种方法无法解决异常现象或需按照上述步骤继续进行优化设计。

图2所示为本发明实施例提供的发动机燃烧室的截面示意图;如图2所示,发动机燃烧室从外到内依次包括壳体、绝热层、装药和装药内型面,其中装药内型面的形状由装药芯模进行定型,装药外型面的形状由绝热层的形状进行定型,当绝热层的厚度、长度或宽度发生改变时,装药外型面也会发生改变,从而改变装药在燃烧过程中的燃面曲线,达到优化内弹道曲线的目的。

图3a为发动机第一轮试验装药药型的截面示意图,图4a为第一轮试验内弹道推力曲线示意图,在图4a中可以看出,推力曲线在工作末期出现了异常的上升现象(如图4a中的圈B),这种情况普遍发生在发动机的工作末期。根据指标的要求,需要消除该现象对内弹道的影响。由于该现象的产生机理目前并不是很清楚,因此选择通过调整药型的方式来优化内弹道曲线。

图3b为优化后的第二轮试验装药药型图的截面示意图,图3b中的圈A中可以看出,绝热两端厚底增加后对应的药柱两端直径相应减小,同时绝热两端长度的变化使得药柱外面台阶长度发生变化。上述修改使得装药理论燃面曲线变化如图5中的圈C所示。可以看出,为了改善第一轮发动机工作末期的推力异常上升,通过降低发动机工作末期燃面值的方式来改善这种异常。图4b为优化后的第二轮试验推力曲线,相比图4a中曲线已有所改善,但改善并不彻底,因此还需要继续优化。

图3c为优化后的第三轮试验装药药型图的截面示意图,图中可以看出,药型的修改继续对绝热型面进行了调整。图4c为优化后的第三轮试验推力曲线,图4d为三次试验推力曲线对比,可以看出,在调整了两轮后,发动机工作末期推力异常上升的现象几乎得到了消除,且能够满足指标的要求。

由此可知,本发明只需要对绝热层进行局部设计优化,进而达到调整药型的目的,又不会导致装药芯模的变化,即使是在多轮优化的时候,也不会造成较大代价,因此可以迅速、有效、代价较小的完成发动机内弹道的优化设计。

本发明实施例提供的一种固体火箭发动机内弹道优化装置,所述固体火箭发动机内弹道优化装置包括:异常信息获取模块,用于根据发动机的历史试验数据,获取实际内弹道曲线中的异常信息;燃面曲线获取模块,用于根据所述异常信息的发生时间和预设模拟软件,获取所述发生时间对应的第一药柱燃面曲线;绝热层优化模块,用于根据所述第一药柱燃面曲线对发动机的绝热层进行优化,得到所述发生时间对应的第二药柱燃面曲线;内弹道曲线优化模块,用于根据所述第一药柱燃面曲线和所述第二药柱燃面曲线,得到内弹道优化后的实际拟合内弹道曲线。

在本实施例中,所述内弹道曲线优化模块包括:试验拟合燃面变化值获取模块,用于将所述历史试验数据输入零维内弹道模型进行迭代计算,得到试验拟合燃面变化值;实际拟合燃面值获取模块,用于根据所述试验拟合燃面变化值、所述第一药柱燃面曲线和所述第二药柱燃面曲线,得到优化后实际拟合燃面值;实际拟合内弹道曲线获取模块,将所述优化后实际拟合燃面值输入所述零维内弹道模型进行迭代计算,得到内弹道优化后的实际拟合内弹道曲线。

在本发明的另一个实施例中,提供一种计算机设备,包括存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,所述处理器执行所述计算机程序时实现以下步骤:根据发动机的历史试验数据,获取实际内弹道曲线中的异常信息;根据所述异常信息的发生时间和预设模拟软件,获取所述发生时间对应的第一药柱燃面曲线;根据所述第一药柱燃面曲线对发动机的绝热层进行优化,得到所述发生时间对应的第二药柱燃面曲线;根据所述第一药柱燃面曲线和所述第二药柱燃面曲线,得到内弹道优化后的实际拟合内弹道曲线。

本领域普通技术人员可以理解实现上述实施例方法中的全部或部分流程,是可以通过计算机程序来指令相关的硬件来完成,所述的程序可存储于一非易失性计算机可读取存储介质中,该程序在执行时,可包括如上述各方法的实施例的流程。其中,本申请所提供的各实施例中所使用的对存储器、存储、数据库或其它介质的任何引用,均可包括非易失性和/或易失性存储器。非易失性存储器可包括只读存储器(ROM)、可编程ROM(PROM)、电可编程ROM(EPROM)、电可擦除可编程ROM(EEPROM)或闪存。易失性存储器可包括随机存取存储器(RAM)或者外部高速缓冲存储器。作为说明而非局限,RAM以多种形式可得,诸如静态RAM(SRAM)、动态RAM(DRAM)、同步DRAM(SDRAM)、双数据率SDRAM(DDRSDRAM)、增强型SDRAM(ESDRAM)、同步链路(Synchlink)DRAM(SLDRAM)、存储器总线(Rambus)直接RAM(RDRAM)、直接存储器总线动态RAM(DRDRAM)、以及存储器总线动态RAM(RDRAM)等。

需要说明的是,在本文中,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个……”限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

- 固体火箭发动机内弹道优化方法、装置和计算机设备

- 发动机模型的优化方法、装置、计算机设备及存储介质