注塑模具状态诊断方法、装置、计算机设备及存储介质

文献发布时间:2023-06-19 12:10:19

技术领域

本发明涉及注塑模具技术领域,尤其涉及一种注塑模具状态诊断方法、装置、计算机设备及存储介质。

背景技术

注塑模具主体是由两块钢材加工形成的一个封闭型腔,无法直接的观察模具型腔内部的注塑状态。现有的诊断方法主要有两种,第一种是通过模具注塑生产出来的产品来判断是否合格,这种方法无法在模具注塑过程立即检测模具的品质,降低了模具注塑的生产效率;第二种是根据各自的模具生产需求在注塑模具的模内利用传感器检测设备获取注塑模具的相关参数,然后通过人工经验对相关参数进行分析,然而现有的传感器检测设备体积大,价格昂贵,且监测诊断方法缺乏客观性。这两种方法均降低了对注塑模具的状态诊断效率。

发明内容

基于此,有必要针对上述问题,提出一种能够提高模具状态诊断智能化程度的注塑模具状态诊断方法、装置、计算机设备及存储介质。

一种注塑模具状态诊断方法,所述注塑模具的内部设有传感器,所述方法包括:

获取所述传感器在单位周期采集的所述注塑模具的数据序列;

根据所述传感器的类型和所述数据序列,从所述数据序列中截取数据子序列,将所述数据子序列作为目标序列;

获取预设的标准区间,采用预设的数据比对方法对所述标准区间和所述目标序列进行比对,得到比对结果,根据所述比对结果确定所述注塑模具的状态。

一种注塑模具状态诊断装置,所述注塑模具的内部设有传感器,所述装置包括:

获取模块,用于获取所述传感器在单位周期采集的所述注塑模具的数据序列;

截取模块,用于根据所述传感器的类型和所述数据序列,从所述数据序列中截取数据子序列,将所述数据子序列作为目标序列;

诊断模块,用于获取预设的标准区间,采用预设的数据比对方法对所述标准区间和所述目标序列进行比对,得到比对结果,根据所述比对结果确定所述注塑模具的状态。

一种计算机设备,包括存储器和处理器,所述存储器存储有计算机程序,所述计算机程序被所述处理器执行时,使得所述处理器执行以下步骤:

获取所述传感器在单位周期采集的所述注塑模具的数据序列;

根据所述传感器的类型和所述数据序列,从所述数据序列中截取数据子序列,将所述数据子序列作为目标序列;

获取预设的标准区间,采用预设的数据比对方法对所述标准区间和所述目标序列进行比对,得到比对结果,根据所述比对结果确定所述注塑模具的状态。

一种计算机可读介质,存储有计算机程序,所述计算机程序被处理器执行时,使得所述处理器执行以下步骤:

获取所述传感器在单位周期采集的所述注塑模具的数据序列;

根据所述传感器的类型和所述数据序列,从所述数据序列中截取数据子序列,将所述数据子序列作为目标序列;

获取预设的标准区间,采用预设的数据比对方法对所述标准区间和所述目标序列进行比对,得到比对结果,根据所述比对结果确定所述注塑模具的状态。

上述注塑模具状态诊断方法、系统、计算机设备及存储介质,通过获取所述传感器在单位周期采集的所述注塑模具的数据序列;根据所述传感器的类型和所述数据序列,从所述数据序列中截取数据子序列,将所述数据子序列作为目标序列;获取预设的标准区间,采用预设的数据比对方法对所述标准区间和所述目标序列进行比对,得到比对结果,根据所述比对结果确定所述注塑模具的状态。通过对传感器采集的数据进行分析,实现了对注塑模具状态的自动化诊断,并且针对不同类型的传感器数据,根据截取的数据序列进行比对分析,提高了注塑模具状态诊断效率。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

其中:

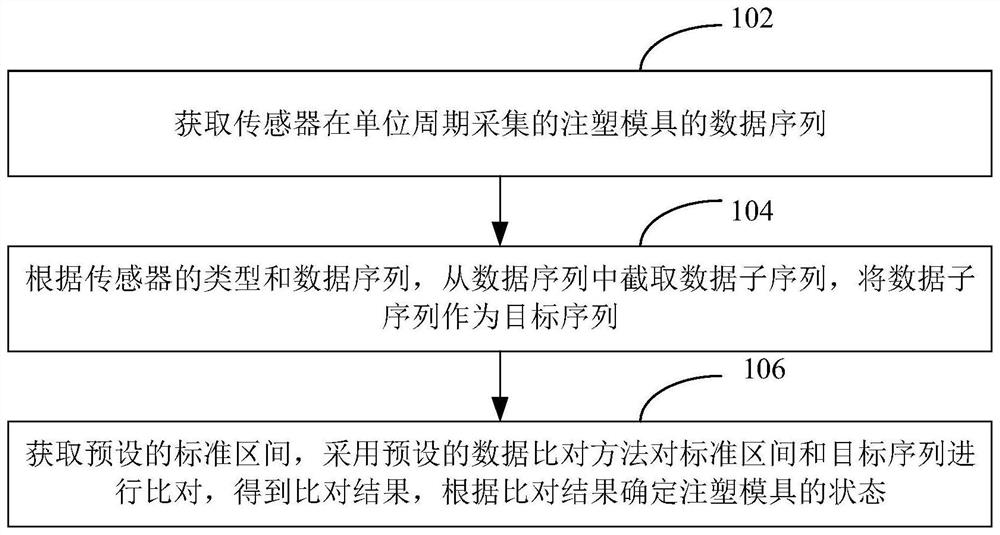

图1为一个实施例中注塑模具状态诊断方法的流程图;

图2为另一个实施例中注塑模具状态诊断方法的流程图;

图3为一个实施例中目标序列确定方法的流程图;

图4为又一个实施例中注塑模具状态诊断方法的流程图;

图5为一个实施例中标准区间与目标序列比对方法的流程图;

图6为一个实施例中注塑模具状态诊断装置的结构框图;

图7为一个实施例中计算机设备的结构框图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

如图1所示,在一个实施例中,提供了一种注塑模具状态诊断方法,注塑模具的内部设有传感器,该注塑模具状态诊断方法既可以应用于终端,也可以应用于服务器,本实施例以应用于服务器举例说明。注塑模具状态诊断方法具体包括以下步骤:

步骤102,获取传感器在单位周期采集的注塑模具的数据序列。

其中,单位周期是指注塑模具完成注塑的一个时间段,例如,单位周期可以是8秒、10秒等,在不同场景下,单周周期的时间不同,此处不做具体限制。数据序列是指注塑模具在注塑过程中的通过传感器在一个时段内在多个采样点采集的离散数据的集合。注塑模具内部安装多个传感器,如温度传感器、压力传感器、压力温度一体传感器、位置传感器等,用于实时获取注塑模具生产中的工艺参数,即数据序列。具体地,通过线缆连接传感器,进行数据采集,然后发送至服务器,以使服务器接收到该数据序列,以便后续基于数据序列对注塑模具的状态进行分析。

步骤104,根据传感器的类型和数据序列,从数据序列中截取数据子序列,将数据子序列作为目标序列。

其中,数据子序列是指数据序列中的一部分数据,例如,数据序列划分A、B、C和D共4个部分,该数据子序列可以是这4个部分的至少一个,例如,数据子序列可以是A部分或者A与B两个部分等。可以理解地,如果直接基于数据序列进行分析,必然增加计算的复杂度和算力。由于在注塑模具注塑过程中,不同类型的传感器采集的数据序列变化不同,例如,温度传感器的数据序列在一个固定范围,且相对平稳;压力传感器的数据序列变化范围较大,位置传感器采集的数据序列是反映注塑模具之间缝隙大小的数据,位置传感器的数据序列在注塑模具异常时,变化较大。因此,可以根据不同类型传感器的数据序列的特点,从数据序列中截取有效数据,即目标序列,避免了无效数据的干扰,有利于提高后续的分析效率。

步骤106,获取预设的标准区间,采用预设的数据比对方法对标准区间和目标序列进行比对,得到比对结果,根据比对结果确定注塑模具的状态。

其中,预设的标准区间是指预先设置的用于衡量注塑模具状态的标准数据区间。预设的数据比对方法是指通过数据比较的方式分析注塑模具状态,其中的数据比对方法可以是计算目标序列与标准区间的距离的方式,如余弦距离、欧氏距离、欧几里得距离、明可夫斯基距离、曼哈顿距离或者切比雪夫距离等,即将目标序列中的每个数据及对应的时间分别作为纵坐标和横坐标的坐标点,将标准区间中的每个数据及对应的时间分别作为纵坐标和横坐标的坐标点,计算数据序列中各个坐标点与标准区间中相应坐标点的距离,也可以是基于曲线的方法进行比对,例如,分别将目标序列和标准区间绘制成曲线,根据曲线的位置关系确定比对结果。作为本实施例的优选,采用基于曲线的方法进行比对,以提高对数据比对的直观性和计算效率,得到比对结果,根据比对结果判断注塑模具的状态是否正常。通过对目标序列进行分析,实现了对注塑模具状态的自动化诊断,并且针对不同类型的传感器数据,根据截取的数据序列进行比对分析,提高了注塑模具状态诊断效率。

值得说明的是,还可以注塑模块的状态进行进一步划分,例如,划分为4个状态,最佳状态、标准状态、安全状态、异常状态等,此时,标准区间则相应包含3个标准区间,继续将目标序列分别与3个标准区间进行比对,判断比对结果过落在哪个标准区间,即可以确定对应的状态。更进一步地,为了保证注塑模具的正常运行,对于在安全状态的注塑模具,可以采用步骤102-步骤106的注塑模具状态诊断方法连续统计多个单位周期的注塑模具的状态,若诊断结果过均为安全状态,则确定注塑模块的状态为异常,通过消息的方式通知用户端进行停机保护,以保障注塑模块的安全运行。

上述注塑模具状态诊断方法,通过获取传感器在单位周期采集的注塑模具的数据序列;根据传感器的类型和数据序列,从数据序列中截取数据子序列,将数据子序列作为目标序列;获取预设的标准区间,采用预设的数据比对方法对标准区间和目标序列进行比对,得到比对结果,根据比对结果确定注塑模具的状态。通过对目标数据进行分析,实现了对注塑模具状态的自动化诊断,并且针对不同类型的传感器数据,根据截取的数据序列进行比对分析,提高了注塑模具状态诊断效率,保证了注塑模具的生产效率。

在一个实施例中,在根据传感器的类型和数据序列,从数据序列中截取数据子序列之前,还包括:根据单位周期和数据序列,绘制目标曲线。

具体地,可以将单位周期中的各个时间点作为横坐标,数据序列中的各个数据作为纵坐标,绘制成目标曲线,如图2所示,为压力传感器对应的目标曲线的示意图。可以理解地,本实施例中通过将数据序列绘制目标曲线,更加直观地展示了数据序列的变化,以便后续基于该目标曲线提高数据比对效率。

如图3所示,在一个实施例中,传感器的类型包括位置传感器、温度传感器和压力传感器中的至少一种;根据传感器的类型和数据序列,从数据序列中截取数据子序列,将数据子序列作为目标序列,包括:

步骤104A,若传感器的类型为位置传感器,则根据目标曲线的波峰位置截取第一曲线,基于第一曲线确定目标序列;

步骤104B,若传感器的类型为温度传感器,则截取目标曲线中斜率小于第一预设阈值的第二曲线,基于第二曲线确定目标序列;

步骤104C,若传感器的类型为压力传感器,则截取目标曲线中斜率的绝对值大于第二预设阈值的第三曲线和第四曲线、目标曲线中斜率的绝对值小于第三预设阈值的第五曲线和第六曲线,根据目标曲线波峰位置截取第七曲线、并根据目标曲线的波谷位置截取第八曲线,基于第一曲线、第二曲线、第三曲线、第四曲线、第五曲线、第六曲线、第七曲线和第八曲线确定目标序列,第二预设阈值大于第三预设阈值。

在这个实施例中,针对不同类型的传感器获取对应的目标序列,具体地,当位置传感器采集的数据序列中数据越大,表明注塑模具的缝隙越大,会导致漏胶,影响注塑模具的生产,因此,说明位置传感器采集的数据序列中数据较大的一段数据序列为有效数据,因此,从目标曲线的波峰位置截取预设时间段的数据子序列,即对应第一曲线,将该第一曲线作为目标序列。当传感器的类型为温度传感器,温度传感器采集的数据序列变化较小,因此,截取目标曲线中斜率小于第一预设阈值的第二曲线,确定目标序列。当传感器的类型为压力传感器,压力快速增大、快速减小、数值最大和数值最小的数据序列为有效数据,因此,截取目标曲线中斜率的绝对值大于第二预设阈值的第三曲线和第四曲线、目标曲线中斜率的绝对值小于第三预设阈值的第五曲线和第六曲线,根据目标曲线波峰位置截取第七曲线、并根据目标曲线的波谷位置截取第八曲线,基于第一曲线、第二曲线、第三曲线、第四曲线、第五曲线、第六曲线、第七曲线和第八曲线确定目标序列,第二预设阈值大于第三预设阈值。可以理解地,根据传感器的类型,截取有效数据,使得目标曲线更加准确,有利于提高注塑模具的诊断准确率。

在一个实施例中,在采用预设的数据比对方法对标准区间和目标序列进行比对之前,还包括:将标准区间绘制标准区域。

具体地,根据标准区间对应的数据,以及目标序列对应的时间绘制标准区域,便于后续与目标序列的比对,提高比对效率。

如图4所示,在一个实施例中,采用预设的数据比对方法对标准区间和目标序列进行比对,包括:

步骤106A,在标准坐标系中,绘制目标序列,得到比对曲线;

步骤106B,基于比对曲线和标准区域的位置关系,得到比对结果。

在这个实施例中,在标准坐标系中,绘制目标序列,得到比对曲线,基于比对曲线和标准区域的位置关系,从而能够快速直观的确定比对结果。

如图5所示,在一个实施例中,基于比对曲线和标准区域的位置关系,得到比对结果,包括:

步骤106C,获取预设的数据比对方法对应的比对规则;

步骤106D,获取比对曲线和标准区域的交叉区域,若交叉区域满足比对规则,确定比对结果为相符,注塑模具的状态为正常;

步骤106E,若交叉区域不满足比对规则,确定比对结果为不符,注塑模具的状态为异常。

在这个实施例中,交叉区域是指比对曲线和标准区域关联的区域,比对规则是指用于判断交叉区域是否符合比对逻辑的规则,当交叉区域满足比对规则,确定比对结果为相符,注塑模具的状态为正常,当交叉区域不满足比对规则,确定比对结果为相符,注塑模具的状态为异常,从而实现了对模具状态的自动化诊断。

在一个实施例中,在根据比对结果确定注塑模具的状态之后,还包括:若注塑模具的状态为异常,则基于标准区间,对数据序列进行调整,以使注塑模具的状态为正常。

在这个实施例中,当注塑模具的状态为异常,则根据标准区间,对数据序列进行调整,以使注塑模具的状态为正常,进一步保证注塑模具安全生产,提高生产效率。

如图6所示,在一个实施例中,提出了一种注塑模具状态诊断装置,所述装置包括:

获取模块602,用于获取所述传感器在单位周期采集的所述注塑模具的数据序列;

截取模块604,用于根据所述传感器的类型和所述数据序列,从所述数据序列中截取数据子序列,将所述数据子序列作为目标序列;

诊断模块606,用于获取预设的标准区间,采用预设的数据比对方法对所述标准区间和所述目标序列进行比对,得到比对结果,根据所述比对结果确定所述注塑模具的状态。

在一个实施例中,注塑模具状态诊断装置还包括:第一绘制模块,用于根据所述单位周期和所述数据序列,绘制目标曲线。

在一个实施例中,所述传感器的类型包括位置传感器、温度传感器和压力传感器中的至少一种;所述截取模块包括:

第一截取单元,用于若所述传感器的类型为位置传感器,则根据所述目标曲线的波峰位置截取第一曲线,基于所述第一曲线确定所述目标序列;

第二截取单元,用于若所述传感器的类型为温度传感器,则截取所述目标曲线中斜率小于第一预设阈值的第二曲线,基于所述第二曲线确定所述目标序列;

第三截取单元,用于若所述传感器的类型为压力传感器,则截取所述目标曲线中斜率的绝对值大于第二预设阈值的第三曲线和第四曲线、所述目标曲线中斜率的绝对值小于第三预设阈值的第五曲线和第六曲线,根据所述目标曲线波峰位置截取所述第七曲线、并根据所述目标曲线的波谷位置截取所述第八曲线,基于所述第一曲线、第二曲线、第三曲线、第四曲线、第五曲线、第六曲线、第七曲线和第八曲线确定所述目标序列,所述第二预设阈值大于所述第三预设阈值。

在一个实施例中,注塑模具状态诊断装置还包括:第二绘制模块,用于将所述标准区间绘制标准区域。

在一个实施例中,诊断模块包括:

生成单元,用于在标准坐标系中,绘制所述目标序列,得到比对曲线;

确定单元,用于基于所述比对曲线和所述标准区域的位置关系,得到所述比对结果。

在一个实施例中,诊断模块还包括:

获取单元,用于获取所述预设的数据比对方法对应的比对规则;

第一诊断单元,用于获取所述比对曲线和所述标准区域的交叉区域,若所述交叉区域满足所述比对规则,确定所述比对结果为相符,所述注塑模具的状态为正常;

第二诊断单元,用于若所述交叉区域不满足所述比对规则,确定所述比对结果为不符,所述注塑模具的状态为异常。

在一个实施例中,注塑模具状态诊断装置还包括:调整模块,用于若所述注塑模具的状态为异常,则基于所述标准区间,对所述数据序列进行调整,以使所述注塑模具的状态为正常。

图7示出了一个实施例中计算机设备的内部结构图。该计算机设备具体可以是服务器,所述服务器包括但不限于高性能计算机和高性能计算机集群。如图7所示,该计算机设备包括通过系统总线连接的处理器、存储器和网络接口。其中,存储器包括非易失性存储介质和内存储器。该计算机设备的非易失性存储介质存储有操作系统,还可存储有计算机程序,该计算机程序被处理器执行时,可使得处理器实现注塑模具状态诊断方法。该内存储器中也可储存有计算机程序,该计算机程序被处理器执行时,可使得处理器执行注塑模具状态诊断方法。本领域技术人员可以理解,图7中示出的结构,仅仅是与本申请方案相关的部分结构的框图,并不构成对本申请方案所应用于其上的计算机设备的限定,具体的计算机设备可以包括比图中所示更多或更少的部件,或者组合某些部件,或者具有不同的部件布置。

在一个实施例中,本申请提供的注塑模具状态诊断方法可以实现为一种计算机程序的形式,计算机程序可在如图7所示的计算机设备上运行。计算机设备的存储器中可存储组成注塑模具状态诊断装置的各个程序模板。比如,获取模块602,截取模块604,诊断模块606。

一种计算机设备,包括存储器、处理器以及存储在所述存储器中并可在所述处理器上运行的计算机程序,所述处理器执行所述计算机程序时实现如下步骤:获取所述传感器在单位周期采集的所述注塑模具的数据序列;根据所述传感器的类型和所述数据序列,从所述数据序列中截取数据子序列,将所述数据子序列作为目标序列;获取预设的标准区间,采用预设的数据比对方法对所述标准区间和所述目标序列进行比对,得到比对结果,根据所述比对结果确定所述注塑模具的状态。

在一个实施例中,在所述根据所述传感器的类型和所述数据序列,从所述数据序列中截取数据子序列之前,还包括:根据所述单位周期和所述数据序列,绘制目标曲线。

在一个实施例中,所述传感器的类型包括位置传感器、温度传感器和压力传感器中的至少一种;所述根据所述传感器的类型和所述数据序列,从所述数据序列中截取数据子序列,将所述数据子序列作为目标序列,包括:若所述传感器的类型为位置传感器,则根据所述目标曲线的波峰位置截取第一曲线,基于所述第一曲线确定所述目标序列;若所述传感器的类型为温度传感器,则截取所述目标曲线中斜率小于第一预设阈值的第二曲线,基于所述第二曲线确定所述目标序列;若所述传感器的类型为压力传感器,则截取所述目标曲线中斜率的绝对值大于第二预设阈值的第三曲线和第四曲线、所述目标曲线中斜率的绝对值小于第三预设阈值的第五曲线和第六曲线,根据所述目标曲线波峰位置截取所述第七曲线、并根据所述目标曲线的波谷位置截取所述第八曲线,基于所述第一曲线、第二曲线、第三曲线、第四曲线、第五曲线、第六曲线、第七曲线和第八曲线确定所述目标序列,所述第二预设阈值大于所述第三预设阈值。

在一个实施例中,在所述采用预设的数据比对方法对所述标准区间和所述目标序列进行比对之前,还包括:将所述标准区间绘制标准区域。

在一个实施例中,所述采用预设的数据比对方法对所述标准区间和所述目标序列进行比对,包括:在标准坐标系中,绘制所述目标序列,得到比对曲线;基于所述比对曲线和所述标准区域的位置关系,得到所述比对结果。

在一个实施例中,所述基于所述比对曲线和所述标准区域的位置关系,得到所述比对结果,包括:获取所述预设的数据比对方法对应的比对规则;获取所述比对曲线和所述标准区域的交叉区域,若所述交叉区域满足所述比对规则,确定所述比对结果为相符,所述注塑模具的状态为正常;若所述交叉区域不满足所述比对规则,确定所述比对结果为不符,所述注塑模具的状态为异常。

在一个实施例中,在所述根据所述比对结果确定所述注塑模具的状态之后,还包括:若所述注塑模具的状态为异常,则基于所述标准区间,对所述数据序列进行调整,以使所述注塑模具的状态为正常。

一种计算机可读存储介质,所述计算机可读存储介质存储有计算机程序,其特征在于,所述计算机程序被处理器执行时实现如下步骤:获取所述传感器在单位周期采集的所述注塑模具的数据序列;根据所述传感器的类型和所述数据序列,从所述数据序列中截取数据子序列,将所述数据子序列作为目标序列;获取预设的标准区间,采用预设的数据比对方法对所述标准区间和所述目标序列进行比对,得到比对结果,根据所述比对结果确定所述注塑模具的状态。

在一个实施例中,在所述根据所述传感器的类型和所述数据序列,从所述数据序列中截取数据子序列之前,还包括:根据所述单位周期和所述数据序列,绘制目标曲线。

在一个实施例中,所述传感器的类型包括位置传感器、温度传感器和压力传感器中的至少一种;所述根据所述传感器的类型和所述数据序列,从所述数据序列中截取数据子序列,将所述数据子序列作为目标序列,包括:若所述传感器的类型为位置传感器,则根据所述目标曲线的波峰位置截取第一曲线,基于所述第一曲线确定所述目标序列;若所述传感器的类型为温度传感器,则截取所述目标曲线中斜率小于第一预设阈值的第二曲线,基于所述第二曲线确定所述目标序列;若所述传感器的类型为压力传感器,则截取所述目标曲线中斜率的绝对值大于第二预设阈值的第三曲线和第四曲线、所述目标曲线中斜率的绝对值小于第三预设阈值的第五曲线和第六曲线,根据所述目标曲线波峰位置截取所述第七曲线、并根据所述目标曲线的波谷位置截取所述第八曲线,基于所述第一曲线、第二曲线、第三曲线、第四曲线、第五曲线、第六曲线、第七曲线和第八曲线确定所述目标序列,所述第二预设阈值大于所述第三预设阈值。

在一个实施例中,在所述采用预设的数据比对方法对所述标准区间和所述目标序列进行比对之前,还包括:将所述标准区间绘制标准区域。

在一个实施例中,所述采用预设的数据比对方法对所述标准区间和所述目标序列进行比对,包括:在标准坐标系中,绘制所述目标序列,得到比对曲线;基于所述比对曲线和所述标准区域的位置关系,得到所述比对结果。

在一个实施例中,所述基于所述比对曲线和所述标准区域的位置关系,得到所述比对结果,包括:获取所述预设的数据比对方法对应的比对规则;获取所述比对曲线和所述标准区域的交叉区域,若所述交叉区域满足所述比对规则,确定所述比对结果为相符,所述注塑模具的状态为正常;若所述交叉区域不满足所述比对规则,确定所述比对结果为不符,所述注塑模具的状态为异常。

在一个实施例中,在所述根据所述比对结果确定所述注塑模具的状态之后,还包括:若所述注塑模具的状态为异常,则基于所述标准区间,对所述数据序列进行调整,以使所述注塑模具的状态为正常。

本领域普通技术人员可以理解实现上述实施例方法中的全部或部分流程,是可以通过计算机程序来指令相关的硬件来完成,所述的程序可存储于一非易失性计算机可读取存储介质中,该程序在执行时,可包括如上述各方法的实施例的流程。其中,本申请所提供的各实施例中所使用的对存储器、存储、数据库或其它介质的任何引用,均可包括非易失性和/或易失性存储器。非易失性存储器可包括只读存储器(ROM)、可编程ROM(PROM)、电可编程ROM(EPROM)、电可擦除可编程ROM(EEPROM)或闪存。易失性存储器可包括随机存取存储器(RAM)或者外部高速缓冲存储器。作为说明而非局限,RAM以多种形式可得,诸如静态RAM(SRAM)、动态RAM(DRAM)、同步DRAM(SDRAM)、双数据率SDRAM(DDRSDRAM)、增强型SDRAM(ESDRAM)、同步链路(Synchlink)DRAM(SLDRAM)、存储器总线(Rambus)直接RAM(RDRAM)、直接存储器总线动态RAM(DRDRAM)、以及存储器总线动态RAM(RDRAM)等。

以上实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

以上所述实施例仅表达了本申请的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本申请专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本申请构思的前提下,还可以做出若干变形和改进,这些都属于本申请的保护范围。因此,本申请专利的保护范围应以所附权利要求为准。

- 注塑模具状态诊断方法、装置、计算机设备及存储介质

- 主从站通信状态的诊断方法和装置及计算机可读存储介质