一种云边协同工厂数字孪生监控建模系统和建模方法

文献发布时间:2023-06-19 12:13:22

技术领域

本发明涉及智能制造技术领域,具体而言涉及一种云边协同工厂数字孪生监控建模系统和建模方法。

背景技术

目前,在智能制造领域,数字孪生技术被广泛应用于智能制造的虚拟生产车间,数字孪生技术具有模型可视、逻辑可控和数据协同的虚实交互协同特点,其在工业智能制造和虚拟生产场景应用广泛。这些应用的共同目标之一是实现制造物理世界和虚拟信息世界的互联互通,实现虚拟世界对物理世界的智能化监控。工厂现存的监控方法存在监控数据点数量大、二维监控展示效果局限、数据图表模型等多维信息难以集中显示等问题,应用数字孪生监控系统实现在虚拟环境中对现实工厂的监控已经成为行业趋势。

例如,专利号为CN112084385A的发明中提出了一种基于数字孪生的零件-工艺-设备关联关系拓扑视图生成方法,首先构建物理空间工厂端、物理空间客户端、虚拟空间、实时数据库及管理系统,而后根据实时获取的孪生数据以及零件、工艺、设备间的关联关系由管理系统生成面向不同对象的可视化管理视图。该发明基于数字孪生对物理空间的整个加工过程进行实时监控,及时更新相关生产信息并反映至可视化管理视图中,同时通过数字孪生虚拟模型及时制定修正后的调度计划,从而提高工厂生产效率。

但是,目前采用的数字孪生建模系统和监控方法,仍存在以下缺点:

1.目前对工厂进行数字孪生监控的系统开发大多数是定制化开发,数字孪生监控建模系统只能应用于特定的场景或特定的工厂中;当工厂的设备和资产的位置、设备间连接关系等发生变化时,需要根据变化再次进行数字孪生监控建模的定制。以前述发明为例,一旦设备、零件、工艺间的关系发生变化,即使可以在线下快速调整拓扑视图,由于监控系统是定制开发的,因此很难将更新后的拓扑视图应用到监控系统中,使监控系统进行同步更新。目前基于数字孪生监控系统的研究大多停留在应用层面而非开发层面。另外,前述发明通过关联关系矩阵和关联关系邻接矩阵等方式,使用零件、工艺、设备构建的拓扑视图为二维平面关系视图,并不具备三维模型表现能力,不能如实反映物理世界单个实体的实时运行状态,在实时监控展示效果上具有局限性。

2.采用的数字孪生监控建模系统与工厂的信息化系统分立运行,数字孪生监控建模系统在向基于WEB的信息化系统集成时,存在系统间交互数据、创建的数字孪生监控模型向WEB页面集成等开发工作,工业企业在进行数字孪生监控系统实施时,与现有信息化系统间数据交互效率低,系统间集成工作量大。

发明内容

本发明针对现有技术中的不足,提供一种云边协同工厂数字孪生监控建模系统和建模方法,能够实现数字孪生建模的非定制可配置开发,降低数字孪生建模开发工作量,更好的将数字孪生建模与工厂的信息化系统融合,提高数字孪生建模系统应用范围。

为实现上述目的,本发明采用以下技术方案:

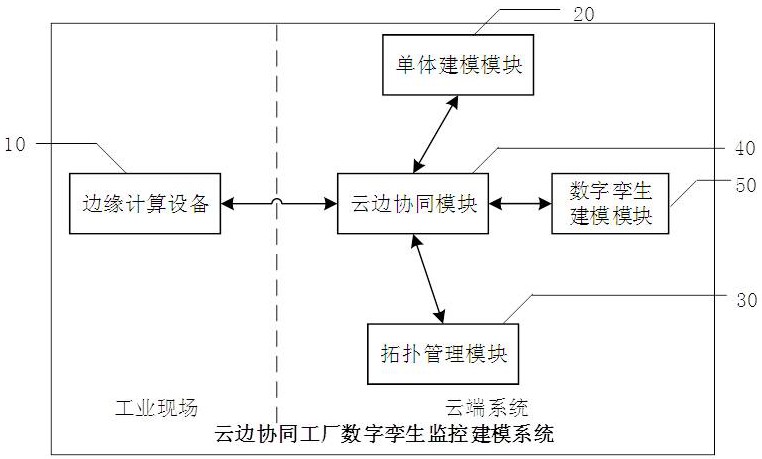

第一方面,本发明实施例提出了一种云边协同工厂数字孪生监控建模系统,所述建模系统包括云端系统和设置在工业现场的边缘计算设备;

所述云端系统包括云边协同模块、单体建模模块、拓扑管理模块和数字孪生建模模块;

所述单体建模模块用于创建工业现场每个物理实体的数字孪生单体模型,所述数字孪生单体模型具有与物理实体虚实交互的数据接口;

所述拓扑管理模块用于根据整个工业现场各类物理实体功能模型的数量、拓扑关系和数据传输功能,构建描述整个工业现场各类物理实体拓扑关系和功能定义的拓扑模型,并将单体建模模块创建的数字孪生单体模型与拓扑模型中的实体关联,同类实体关联相同的数字孪生单体模型,不同的实体关联不同的数字孪生单体模型,同类实体是指物理外观相同的同一类型实体;

所述云边协同模块用于根据拓扑模型构建工业现场物理实体的数据交互逻辑,将数据交互逻辑发送到边缘计算设备,使边缘计算设备只在本地运行接收到的数据交互逻辑,对与之相连的工业现场的各类物联网设备的数据进行采集,并将采集到的物理实体数据反馈至云边协同模块处理以生成与物理实体相关的业务数据;所述边缘计算设备中不运行任何数字孪生单体模型;所述数据交互逻辑包括工业现场物理设备的包括连接、数据获取和数据处理在内的各项业务逻辑,以及与云边协同模块进行数据交互的通信逻辑;

所述数字孪生建模模块用于与拓扑模型保持同步,根据拓扑模型加载和编辑所需数字孪生单体模型,并将编辑好的数字孪生单体模型的数据接口与云边协同模块中对应的业务数据绑定后,将数字孪生单体模型发布到WEB监控大屏进行应用;

当工业现场发生变化时,拓扑管理模块对拓扑模型进行编辑和配置,使拓扑模型与工业现场保持一致;云边协同模块根据更新后的拓扑模型重新编辑和配置相关物理实体的数据交互逻辑,并将新的数据交互逻辑发送到对应的边缘计算设备,使边缘计算设备运行新的数据交互逻辑,以获取变化后的相关物理实体的业务数据;同时数字孪生建模模块根据拓扑模型重新加载或者编辑与相关物理实体对应的数字孪生单体模型,并将编辑好的数字孪生单体模型的数据接口与对应物理实体的业务数据进行绑定。

可选地,所述拓扑管理模块包括实体创建组件和模型关联组件;

所述实体创建组件用于根据工业现场各类物理实体支持交互的数据、状态和事件,为每一种物理实体创建数字化语义化描述的实体功能模型,再根据物理实体的数量、关联关系、所属关系和连接关系构建出描述整个工业现场各类物理实体拓扑关系的树状拓扑模型;

所述模型关联组件用于将数字孪生单体模型与拓扑模型中的实体关联,拓扑模型中的每个节点均与其中一个数字孪生单体模型关联。拓扑模型中的同类节点关联同一个数字孪生单体模型,不同类型的节点关联不同的数字孪生单体模型,最终拓扑模型中的每一个节点都唯一关联到一个数字孪生单体模型,当工厂中的某一类型节点有多个时,拓扑模型中的节点与数字孪生单体模型呈多对一关联关系。当工厂中某一类型的节点数量增加时,无需创建新的数字孪生单体模型,将新增的节点与该类型的数字孪生单体模型关联即可。

可选地,所述云边协同模块包括边缘计算组件、云边通信组件和数据处理组件;

所述边缘计算组件用于根据拓扑模型构建工业现场物理实体的数据交互逻辑;

所述云边通信组件用于与边缘计算设备通信,将所述数据交互逻辑发送到边缘计算设备,并接收边缘计算设备发送的物理实体数据;云边通信组件也将物理设备的控制命令下发到边缘计算设备,由边缘计算设备控制物理设备执行任务。

所述数据处理组件用于对接收到的物理实体数据进行分析处理,生成与物理实体相关的业务数据。

可选地,所述边缘计算组件为可视化WEB配置页面,包含各类数据获取和数据处理的数据交互功能组件;该边缘计算组件通过对其中一种或者多种功能组件进行拖拽连接和参数配置后,生成用于边缘计算设备的数据交互逻辑。

可选地,所述数字孪生建模模块基于WEB开发。具体的,首先创建一个直观的工业现场实体数字孪生建模的WEB界面,其次采用对WebGL进行封装的Three.js库,使用内置组件直接在WEB界面中对由多个数字孪生单体模型组成的场景进行编辑,最终生成数字孪生建模场景。

可选地,所述数字孪生建模模块包括拓扑同步组件、模型编辑组件、数据分发组件和场景发布组件;

所述拓扑同步组件用于与拓扑管理模块实现拓扑模型的同步,根据拓扑模型自动加载所需数字孪生单体模型;

所述模型编辑组件用于根据拓扑模型对数字孪生单体模型的包括空间位置、旋转角度和缩放比例等各项参数进行编辑;

所述数据分发组件用于将云边协同模块处理得到的与物理实体相关的业务数据与数字孪生单体模型的数据接口进行绑定;

所述场景发布组件用于将生成的数字孪生模型发布到WEB监控大屏进行应用。

可选地,所述与物理实体相关的业务数据包括运行状态、告警信息和故障信息等。

可选地,所述数据交互逻辑包括工业现场物理设备的包括连接、数据获取和数据处理在内的各项业务逻辑,以及与云边协同模块进行数据交互的通信逻辑。

第二方面,本发明实施例提出了一种云边协同工厂数字孪生监控建模方法,所述建模方法基于权利要求1-8中所述的建模系统实现,该建模方法包括以下步骤:

S1,根据工业现场每个物理实体的实际三维尺寸、关联数据和空间动作,创建对应的数字孪生单体模型,维护数字孪生单体模型与物理实体之间交互数据的接口,使数字孪生单体模型在数据驱动下运行空间动作,与物理实体虚实映射,或者显示物理实体的业务数据;

S2,根据工业现场物理实体的数量、拓扑关系和数据传输功能,创建描述整个工业现场各类物理实体拓扑关系和功能定义的拓扑模型;将数字孪生单体模型与拓扑模型中的实体关联,同类实体关联相同的数字孪生单体模型,不同的实体关联不同的数字孪生单体模型;最终拓扑模型中的每一个节点都唯一关联到一个数字孪生单体模型,当工厂中的某一类型节点有多个时,拓扑模型中的节点与数字孪生单体模型呈多对一关联关系。

S3,根据拓扑模型可视化配置工业现场物理实体的数据交互逻辑;将数据交互逻辑发送到边缘计算设备,使边缘计算设备运行数据交互逻辑,对与之相连的工业现场的各类物理设备的数据进行采集,或者向物理设备下发控制命令;

S4,监听边缘计算设备发送的物理实体数据,对物理实体数据进行解析、分析和处理,生成与物理实体相关联的包括实时监控数据、运行状态、告警信息和故障信息在内的业务数据;

S5,根据拓扑模型加载和编辑所需数字孪生单体模型,并将编辑好的数字孪生单体模型的数据接口与对应物理实体的业务数据绑定后,将数字孪生单体模型发布到WEB监控大屏进行应用。

可选地,所述建模方法包括:

当工业现场发生变化时,在实体创建组件页面上对拓扑模型进行编辑和配置,使拓扑模型与工业现场保持一致。当工业现场某一类型的节点数量增加时,无需创建新的数字孪生单体模型,在模型关联组件中将新增的节点与该类型的数字孪生单体模型关联即可。当工业现场的物理设备连接关系变化时,无需修改现有数字孪生单体模型或创建新的数字孪生单体模型,在实体创建组件中对拓扑模型中的节点的拓扑关系进行编辑即可。

如果拓扑模型发生变化,在现场将变化后的物理设备连接到边缘计算设备,并根据边缘计算设备连接的设备的功能模型,在云边协同模块的WEB页面中对现有数据交互逻辑中数据交互组件的连接路径进行调整,或者从内置的数据交互组件中挑选所需组件并进行拖拽连接和参数配置即可生成新的数据交互逻辑,使之与拓扑模型保持一致;

新的数据交互逻辑自动发送到对应的边缘计算设备,使边缘计算设备运行新的数据交互逻辑,以获取变化后的相关物理实体的业务数据;工业现场发生变化时,无需对现场设备的软件做任何修改,前述步骤对数据交互逻辑的重新配置即可满足现场变化的要求。

数字孪生建模模块实时同步拓扑模型,根据拓扑模型中节点的数量变化重新加载对应数量的数字孪生单体模型,在数量增加时自动添加相对应的数字孪生单体模型,在数量减少时自动删除相对应的数字孪生单体模型。当拓扑模型的节点间的关系变化时,则无需对数字孪生单体模型本身做调整。再根据拓扑模型将数字孪生单体模型的数据接口与对应物理实体的业务数据进行绑定。

本发明的有益效果是:

本发明的建模系统中通过拓扑模型如实反映物理世界的工业现场,通过数字孪生单体模型与树状拓扑模型的节点关联、根据拓扑模型构建工业现场数据交互逻辑并与边缘计算设备协同、拓扑模型驱动数字孪生建模过程几个措施,实现数字孪生监控建模系统在不同工业现场场景下的可配置能力,降低数字孪生建模开发工作量,提高系统应用范围。本发明提供的建模系统基于WEB实现,能够直接集成到工厂的信息化系统中,与信息化系统的数据交互更加便利,编辑生成的数字孪生监控模型能够发布到WEB监控大屏进行应用,数字孪生监控画面可以直接在现有信息化系统的WEB页面中展示,提高了与现有信息化系统间数据交互的效率,降低系统间集成工作量。

附图说明

图1是本发明实施例的云边协同工厂数字孪生监控建模系统的结构示意图。

图2是云边协同工厂数字孪生监控方法的流程图。

图3是云边协同工厂数字孪生监控建模系统拓扑管理模块结构示意图。

图4是云边协同工厂数字孪生监控建模系统云边协同模块结构示意图。

图5是云边协同工厂数字孪生监控建模系统数字孪生建模模块结构示意图。

具体实施方式

现在结合附图对本发明作进一步详细的说明。

需要注意的是,发明中所引用的如“上”、“下”、“左”、“右”、“前”、“后”等的用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

实施例一

图1是本发明实施例的云边协同工厂数字孪生监控建模系统的结构示意图。本实施例可适用于通过服务器等设备对工厂进行数字孪生监控的情况,该系统可以采用软件和/或硬件的方式实现,并可集成在电子设备中,例如集成服务器设备中。

该建模系统包括云端系统和设置在工业现场的边缘计算设备10。其中云端系统由单体建模模块20、拓扑管理模块30、云边协同模块40和数字孪生建模模块50构成,边缘计算设备10与云端系统的云边协同模块40连接。

在本实施例中,边缘计算设备10是指就近部署在工业现场的具有一定运算和存储能力的设备或硬件,用户能够通过边缘计算设备10连接工业现场的各类物联网设备获取数据,并连接云端系统上传数据,也能够接收云端系统下发的控制命令等。本发明实施例涉及的边缘计算设备10,可以是提供数据处理能力的、具有多种协议接口进行数据连通功能的设备或硬件,如工业网关、工控机等。

云端系统是指统一管理数据孪生建模各组成模块,与用户信息化系统连接实现数据交互的平台,云端系统为用户提供了操作界面,供用户进行数字孪生建模和工厂全景监控页面的查看。

(一)单体建模模块20

单体建模模块20为进行数字孪生单体建模的功能模块或组件,可以是能够进行三维数字孪生建模的软件或应用。单体建模模块20用于对物理实体进行数字孪生模型的建模,并在模型中添加与物理实体虚实交互的数据接口,单体模型通过数据接口传递的数据驱动运行相应的动作,或者产生相应的信息。

(二)拓扑管理模块30

拓扑管理模块30包括实体创建组件301和模型关联组件302,如图3所示。实体创建组件301用于根据工业现场物理实体的数量、种类,以及物理实体支持传输的数据、状态、事件等,为每一种物理实体创建数字化语义化描述的实体功能模型,再根据物理实体的关联关系、所属关系、连接关系等进一步构建出描述整个工业现场各类物理实体拓扑关系的树状拓扑模型。模型关联组件302用于将数字孪生单体模型与树状拓扑模型中的实体关联。在本实施例中,同类实体关联相同的数字孪生单体模型,不同的实体关联不同的数字孪生单体模型。这里的同类,是指功能相同、物理外观相同或相近的同一类型实体的统称,如同一型号不同序列号的多个传感器为同类实体,它们关联同一个数字孪生单体模型。最终拓扑模型中的每一个节点都唯一关联到一个数字孪生单体模型,当工厂中的某一类型节点有多个时,拓扑模型中的节点与数字孪生单体模型呈多对一关联关系。前述方式可以极大地减少数字孪生单体模型的构建工作量,同时,可以对同类实体进行统一管理。如果其中一个类型的物体实体的原始数量为多个,当增加一个时,只需要在树状拓扑模型中新增一个节点,构建连接关系后,自动将其与对应的数字孪生单体模型关联即可;反之,当减少一个时,只需要从树状拓扑模型中删除该节点,并自动解除该节点与数字孪生单体模型的关联关系;更甚者,如果节点未增减,只是节点间的连接关系发生了变化,针对此种变化,无需对数字孪生单体模型做任何改动,只需要修改拓扑模型和数据交互逻辑即可。前述过程中,均无需对数字孪生单体模型做任何改动,极大地减少了对数字孪生单体模型的构建和管理工作量。

(三)云边协同模块40

云边协同模块40包括边缘计算组件401、云边通信组件402、数据处理组件403,如图4所示。

边缘计算组件401用于根据拓扑模型构建工业现场物理实体的数据交互逻辑,可以是云端系统中的可视化配置页面,包含各类数据获取、处理的功能组件,通过将功能组件进行连接配置和参数配置后,形成应用于边缘计算设备10的数据交互逻辑。

云边通信组件402用于与边缘计算设备10通信,将数据交互逻辑发送到边缘计算设备10,并接收边缘计算设备10发送的物理实体数据。可选的云边通信组件402可以是运行MQTT通信协议的软件,实现边缘计算设备10与云端系统的数据交互。

数据处理组件403用于对接收到的数据进行分析、处理,生成与物理实体相关的业务数据。数据处理组件403从接收到的原始数据中,根据拓扑模型描述的实体功能模型和解析规则,筛选出物理实体相关的数据后将原始数据进行处理,生成业务数据,这些业务数据能够直接应用于云端系统的其它组件中。

(四)数字孪生建模模块50

数字孪生建模模块50基于WEB开发,包括拓扑同步组件501、模型编辑组件502、数据分发组件503、场景发布组件504,如图5所示。

拓扑同步组件501用于与拓扑管理模块30实现工业现场拓扑模型的同步,拓扑同步组件501根据拓扑模型中各个物理实体关联的数字孪生单体模型信息,将所需数字孪生单体模型加载到数字孪生建模模块50中。

模型编辑组件502用于根据拓扑模型对数字孪生单体模型的空间位置、旋转、缩放进行编辑,可选的模型编辑组件502可以是基于WEB的编辑器页面,提供拓扑模型与单体模型的关联预览功能,提供对单体模型进行三维编辑的功能。

数据分发组件503用于将数据处理组件403处理后的物理实体数据与数字孪生单体模型的数据接口进行绑定,可选的数据分发组件503可以通过WEB方式在模型编辑时同时进行,为每一个单体模型绑定经过处理后的业务数据。

场景发布组件504用于将数字孪生建模生成的数字孪生模型发布为WEB监控大屏应用。

数字孪生建模模块50的创建过程包括以下步骤:首先创建一个直观的工业现场实体数字孪生建模的WEB界面,其次采用对WebGL进行封装的Three.js库,使用内置组件直接在WEB界面中对数字孪生单体模型进行编辑,最终创建和渲染数字孪生建模场景。

本实施例提供的建模系统基于WEB实现,可以直接使用工厂信息化系统的现有设施,无需部署新的硬件,能够直接集成到工厂现有信息化系统中,方便与现有信息化系统的数据交互。本实施例编辑生成的数字孪生监控模型能够发布到WEB监控大屏进行应用,工厂数字孪生监控画面可以直接在现有信息化系统中展示。本实施例的系统能够与工厂的信息化系统集成运行,数据交互效率更高,显著减小系统间集成工作量,解决了数字孪生建模开发工作量大、数字孪生建模与工厂的信息化系统融合难的问题。

实施例二

结合图2,本发明实施例提出了一种云边协同工厂数字孪生监控建模方法,本发明实施例二的建模方法可以通过本发明实施例一的建模系统实现。

该建模方法包括以下步骤:

步骤一、通过单体建模模块20根据工业现场每个物理实体的实际三维尺寸、关联的数据、空间动作等功能,创建数字孪生单体模型,并维护数字孪生单体模型与物理实体之间交互数据的接口,实现单体模型在数据驱动下运行空间动作,与物理实体虚实映射。

步骤二、在拓扑管理模块30的实体创建组件301页面上,根据工业现场物理实体的种类、数量、连接关系,以及物理实体能够传输的数据、状态和事件信息,创建描述整个工业现场各类物理实体拓扑关系和功能定义的树状拓扑模型,树状拓扑模型由每一个描述物理实体的节点组成,每一个节点都包含该物理实体的数据点;当工业现场发生变化时,在实体创建组件301页面上对拓扑模型中的节点进行编辑和配置,与工业现场保持一致。

在拓扑管理模块30的模型关联组件302的页面上,为拓扑模型中的每一个实体选择需要关联的数字孪生单体模型,建立实体与单体模型的绑定关系,同类实体关联相同的数字孪生单体模型,不同的实体关联不同的数字孪生单体模型,最终拓扑模型中的每一个节点都唯一关联到一个数字孪生单体模型。当工业现场发生变化时,在模型关联组件302的页面上为拓扑模型的节点关联相应的数字孪生单体模型。

步骤三、在云边协同模块40的边缘计算组件401页面中,根据拓扑模型描述的物理实体的连接关系、物理实体的数据交互协议、物理实体具有的数据点,通过对页面内置的各种功能的数据交互组件进行拖拽连接和参数配置,构建整个工业现场物理实体的数据交互逻辑,数据交互逻辑包括工业现场物理设备连接、数据获取、数据处理等业务逻辑,还包括数据发送到云边通信组件402的通信逻辑;当工业现场变化导致拓扑模型变化时,在边缘计算组件401页面上再次进行构建,与拓扑模型保持一致。

云边通信组件402与边缘计算设备10建立通信连接,将数据交互逻辑发送到边缘计算设备10运行,云边通信组件402还接收边缘计算设备10发送的物理设备的数据。

步骤四、边缘计算设备10与云边通信组件402建立通信连接,接收数据交互逻辑,边缘计算设备10运行数据交互逻辑,实现以下功能:连接工业现场的物理设备、获取设备的数据、处理获取的数据、将处理后的数据发送到云边通信组件402。当工业现场的设备更换或者设备连接关系变化时,将新的拓扑模型下发给边缘计算设备10,并在工业现场将边缘计算设备10与新的设备挂接,即可按新的设备连接关系正常与设备交互数据。

步骤五、数据处理组件403对云边通信组件402接收的数据进行分析、处理,生成与物理实体相关的实时监控数据、状态、告警和故障等业务数据,这些业务数据与拓扑模型中节点的数据点一一映射。

步骤六、进行数字孪生建模,通过数字孪生建模模块50的拓扑同步组件501从拓扑管理模块30中获取拓扑模型,根据拓扑模型中实体的数量、种类以及关联的数字孪生单体模型信息,将所需要的数字孪生单体模型加载到数字孪生建模模块50中;当拓扑模型发生变化时,拓扑同步组件501会自动检测变化信息,并重新加载所需的数字孪生单体模型。

在基于WEB的模型编辑组件502页面中,根据拓扑模型和工业现场的实际情况,对加载到数字孪生建模模块50中的数字孪生单体模型进行三维空间位置、三维旋转、缩放等的编辑操作,用所有的数字孪生单体模型建模生成如实反映工业现场的数字孪生监控建模模型。

在进行数字孪生三维模型编辑的过程中,通过数据分发组件503的配置页面为每一个数字孪生单体模型的数据接口选择相应的数据点,将每一个数字孪生单体模型的数据接口与拓扑模型中节点的数据点进行绑定,从而将数据处理组件403处理后的物理实体的业务数据传递到数字孪生单体模型中,数字孪生单体模型在工业现场物理实体的数据驱动下,在虚拟环境中如实反映物理实体的实时运行状态和故障信息等。

在场景发布组件504的页面上,点击“发布”按钮,将生成的数字孪生监控建模模型发布到WEB监控大屏进行应用,该监控大屏为WEB页面,在WEB浏览器中可以实时查看数字孪生模型的运行状态,包括模型的动作、实时数据、异常提醒等,并忠实反映工业现场的实际情况,通过点击数字孪生模型中的物理实体,可以查看相应物理实体的实时数据信息和故障信息等。

本实施例通过数字孪生单体模型与树状拓扑模型的节点关联、根据拓扑模型构建工业现场数据交互逻辑并与边缘计算设备协同、拓扑模型驱动数字孪生建模过程几个措施,实现工业现场数字孪生建模可配置能力,当工业现场实体的数量或连接关系发生变化时,无需修改现有或创建新的数字孪生单体模型,后续的数字孪生建模的全过程通过在云端系统的WEB页面中配置即可实现,降低了数字孪生建模开发工作量,解决了数字孪生监控需要定制开发、数字孪生监控建模系统应用范围小、数字孪生监控应用与企业信息化系统间集成工作量大的问题。

以上仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,应视为本发明的保护范围。

- 一种云边协同工厂数字孪生监控建模系统和建模方法

- 一种面向数字孪生应用的三维数字工厂建模方法及系统