一种超轻质隔热耐冲刷的功能一体化复合材料及制备方法

文献发布时间:2023-06-19 12:14:58

技术领域

本发明涉及一种超轻质隔热耐冲刷的功能一体化复合材料及制备方法;属于轻质特种材料开发技术领域。

背景技术

轻量化多功能复合材料是目前的研究热点,其在航天航空、导弹、运输等领域均有广阔的应用前景,在航天上,结构轻量化是永恒主题,器材每减轻1克的重量,就会节省巨大成本,同时在军用航天航空设备中“隐身”也成为了目前研究的重点方向之一。在多功能复合材料的研究上,人们做了大量的研究。如在航天多功能复合材料的研究已经从初期的双功能(如防热/抗核)复合材料进入到三功能(如防热/透波/承载、防热/抗核/承载)复合材料。①双功能(防热/抗核)复合材料主要用作战略核武器端头前体材料。其工艺途径包括:调整增强物不同结构(包括一体化整体编织、三维薄壁织物)、与不同组元混编或混杂纱编织、调节基体的组元(包括双基体)和改进复合工艺。②三功能(防热/透波/承载)复合材料主要用于新型战略核武器弹头的天线窗材料和常规地/地—惯性/地图匹配精确制导导弹天线罩材料。其工艺过程包括:浇注熔融硅陶瓷、三向正交石英增强氧化硅基复合材料、有机硅热解方法制备有机硅复合材料(要求承受温度高于1500℃、并坚持数秒)和磷酸盐基(温度小于1500℃、但能坚持数分钟)复合材料。防热/透波/承载三功能复合材料(天线罩材料)的新发展包括:采用石英增强二氧化硅,吸收浇注熔融硅和三向石英的优点;采用内外层不同工艺,材料外层突出耐烧蚀性,内层则突出结构强度;采用界面匹配以保证高透波性能的要求;重点研究三功能一体化的匹配设计。③三功能(防热/抗核/承载)复合材料主要用于新型战略核武器特定再入滚转特征的多功能端头防热套。解决再入时大面积碳/酚醛因烧蚀热结构不匹配而引起块状剥蚀问题。为实现被动滚控、小型化、轻质化、强突防和高可靠性提供技术和物质基础。目前,其抗烧蚀性能已经达到二向碳/酚醛(防热/抗核)的水平,而抗核加固性能和承载能力则分别提高一个数量级。需要进一步对降低表面烧蚀粗糙度、提高被动滚控性能、提高承载能力和隔热效率方面的进一步研究。目前有单位尝试开发了四功能的复合材料,如中国人民解放军国防科技大学所申报的专利CN202011549792.X就涉及到了一种超宽频防隔热/隐身/承载/电磁屏蔽一体化复合材料,该专利公开的技术为:复合材料由内到外依次包括承载/电磁屏蔽层、粘接层、第一气凝胶复合材料隔热层、第一有耗电磁周期结构层支撑层、第一有耗电磁周期结构层、第二气凝胶复合材料隔热层、第二有耗电磁周期结构层支撑层、第二有耗电磁周期结构层、第三气凝胶复合材料隔热层、第三有耗电磁周期结构层支撑层、第三有耗电磁周期结构层、第四气凝胶复合材料隔热层、防热层,所述承载/电磁屏蔽层为碳纤维增强树脂基复合材料,所述粘接层和防热层均为连续氧化物陶瓷纤维织物增强氧化物陶瓷基复合材料,所述第一气凝胶复合材料隔热层、第二气凝胶复合材料隔热层、第三气凝胶复合材料隔热层、第四气凝胶复合材料隔热层均为氧化物陶瓷纤维毡增强氧化物气凝胶复合材料,所述第一有耗电磁周期结构层支撑层、第二有耗电磁周期结构层支撑层、第三有耗电磁周期结构层支撑层均为氧化铝纤维布增强陶瓷基复合材料,所述氧化铝纤维布增强陶瓷基复合材料中的陶瓷基体与粘接层和防热层的连续氧化物陶瓷纤维织物增强氧化物陶瓷基复合材料中的陶瓷基体相同,所述第一有耗电磁周期结构层、第二有耗电磁周期结构层、第三有耗电磁周期结构层分别由烧结于第一有耗电磁周期结构层支撑层、第二有耗电磁周期结构层支撑层、第三有耗电磁周期结构层支撑层的氧化铝纤维布表面、呈现周期性阵列排布的贴片单元构成。该技术中,涉及到的复合材料中功能层设计过于繁复;而且其制备过程中涉及到打孔和缝合,这一操作为后续材料服役留下了隐患。北方长龙新材料技术有限公司在专利CN202010224881.0中设计了一种多联发火箭弹贮运发箱,该发射箱,包括箱体,箱体从内到外依次为陶瓷纤维复合层、吸波纤维层、磁场屏蔽复合层、耐高温纤维增强层、隔热泡沫层、第一纤维增强层、电场屏蔽复合层和第二纤维增强层;以上各层之间均由芳纶纤维丝束缝合固定;所述磁场屏蔽复合层由磁场屏蔽层和位于其两侧的玻璃纤维增强层复合而成;所述电场屏蔽复合层由电场屏蔽层和位于其两侧的玻璃纤维增强层复合而成。该技术中由于材料功能层区分过于明显和制备过程中引入了铍铜和芳纶纤维丝束导致其轻质化程度和耐高温性能有限。

发明内容

本发明针对现有技术的不足,提供一种超轻质隔热耐冲刷的功能一体化复合材料及制备方法。本发明首次设计并制备出了结构简单、轻质的高温吸波隔热耐冲刷一体化的复合材料。

本发明一种超轻质隔热耐冲刷的功能一体化复合材料;所述复合材料包括耐高温抗冲刷陶瓷复合材料层,粘结层、高温吸波隔热层;所述粘结层位于耐高温抗冲刷陶瓷复合材料层和高温吸波隔热层之间,且与二者直接接触。所述粘结层所用原料由聚硅氮烷先驱体、钛合金粉、碳化硅粉、分散剂混合而成;所述高温吸波隔热层为带有吸波填料的气凝胶无机纤维毡,所述带有吸波填料的气凝胶无机纤维毡的密度为0.025~0.8g/cm

为了提升产品的轻质功效带有吸波填料的气凝胶无机纤维毡的密度还可以做出优化,优化后,带有吸波填料的气凝胶无机纤维毡的密度为0.045~0.35g/cm

本发明由于设计了一种特殊的高温粘结剂,因此可以在不用通过铆接或者刷涂的方式,就能实现耐高温抗冲刷陶瓷复合材料层和高温吸波隔热层有效连接。同时本发明所设计的高温粘结剂所形成的过渡层还实现了在功能上的过渡。在本发明中,首次往气凝胶中引入了吸波填料,并将其作为高温吸波隔热层应用于复合材料中。在本发明中往气凝胶中引入了吸波填料,这既赋予了该层产品的高温隔热吸波性能,同时还有利于通过本发明开发的粘结剂,将其与耐高温抗冲刷陶瓷复合材料层粘结成一个整体并确保各项功能优异。

作为优选方案,本发明一种超轻质隔热耐冲刷的功能一体化复合材料;粘结层所用原料由聚硅氮烷先驱体、钛合金粉、碳化硅粉、分散剂按质量比96.8~35:1~30:2~30:0.2~5组成,优选为粘结层所用原料由聚硅氮烷先驱体、钛合金粉、碳化硅粉、分散剂;按质量比94.6~58:2~20:3~20:0.4~2组成、进一步优选为粘结层所用原料由聚氮硅烷先驱体、钛合金粉、碳化硅粉、分散剂按质量比94.6~68.5:2~15:3~15:0.4~1.5组成。所述分散剂选自分散剂选自聚氨酯树脂乳液、丙烯酸类树脂、聚羧酸基共聚物中的至少一种。

在本发明中,任何具有耐高温抗冲刷功能的陶瓷复合材料均可用于本发明。

在本发明中,任何具有高温吸波隔热功能的复合材料均可用于本发明。

为了在确保材料具有耐高温抗冲刷功能的同时,材料还具备轻质的特性;作为优选,在本发明中;耐高温抗冲刷陶瓷复合材料层选自连续纤维增强陶瓷基复合材料、短切纤维增强陶瓷基复合材料中的一种;纤维选自氧化铝纤维、石英纤维、氧化硅纤维、玄武岩纤维、碳纤维、碳化硅纤维、氮化硅纤维中的至少一种。

耐高温抗冲刷陶瓷复合材料层的密度0.5~2.5g/cm

作为优选,高温吸波隔热层的材质为带有吸波填料的气凝胶无机纤维毡复合材料。高温吸波隔热层主要由耐高温隔热纤维毡、气凝胶、高温吸波剂和分散剂组成,作为优选,耐高温隔热纤维毡、气凝胶、高温吸波剂和分散剂按质量比88.9~5:10~60:1~30:0.1~5组成、进一步优选为,耐高温隔热纤维毡、气凝胶、高温吸波剂和分散剂按质量比77.8~7:20~60:2~30:0.2~3组成、更进一步优选为,耐高温隔热纤维毡、气凝胶、高温吸波剂和分散剂按质量比66.7~8:30~60:3~30:0.3~2组成。

作为优选高温吸波隔热层的厚度为0.5~20mm、优选为0.8~15mm、进一步优选为1~10mm。

作为优选耐高温抗冲刷陶瓷复合材料层的密度为0.5~2.5g/cm

作为优选方案,本发明一种超轻质隔热耐冲刷的功能一体化复合材料;孔隙率为10~95%、优选为20~92%、进一步优选为30~90%。

作为优选方案,本发明一种超轻质隔热耐冲刷的功能一体化复合材料;其密度为0.05~0.8g/cm

作为优选方案,本发明一种超轻质隔热耐冲刷的功能一体化复合材料;耐高温抗冲刷陶瓷复合材料层、粘结层、高温吸波隔热层的厚度之比为0.1~3:0.05~1:0.5~20;优选为0.3~2:0.1~0.8:1~10。

作为优选方案,本发明一种超轻质隔热耐冲刷的功能一体化复合材料;所述外层高温抗冲刷层的厚度为0.3~2mm。

本发明中,所述外层高温抗冲刷层主要由纤维增强陶瓷基复合材料制备,纤维的体积含量为10~60%。

作为优选方案,本发明一种超轻质隔热耐冲刷的功能一体化复合材料;所述内层高温吸波隔热层的厚度为1~10mm。

作为优选方案,本发明一种超轻质隔热耐冲刷的功能一体化复合材料;中间粘接层的厚度为0.1~0.8mm。

本发明一种超轻质隔热耐冲刷的功能一体化复合材料的制备方法;包括以下步骤:

1)制备耐高温、抗冲刷的防热结构外层;

耐高温、抗冲刷的防热结构外层的材质为耐高温抗冲刷陶瓷基复合材料;所述耐高温抗冲刷陶瓷基复合材料选自连续纤维增强陶瓷基复合材料、短切纤维增强陶瓷基复合材料中的一种;所述纤维选自氧化铝纤维、碳纤维、碳化硅纤维中的至少一种。所述耐高温、抗冲刷的防热结构外层的密度为0.5~2.5 g/cm

2)制备高温吸波隔热内层

所述高温吸波隔热内层为带有吸波填料的气凝胶无机纤维毡;所述带有吸波填料的气凝胶无机纤维毡的密度为0.025~0.8g/cm

3)制备高温粘接剂,作为粘接内层和外层的中间层。

粘结层所用原料由聚硅氮烷先驱体、钛合金粉、碳化硅粉、分散剂按质量比96.8~35:1~30:2~30:0.2~5组成,优选为粘结层所用原料由聚硅氮烷先驱体、钛合金粉、碳化硅粉、分散剂按质量比94.6~58:2~20:3~20:0.4~2组成、进一步优选为粘结层所用原料由聚氮硅烷先驱体、钛合金粉、碳化硅粉、分散剂按质量比94.6~68.5:2~15:3~15:0.4~1.5组成。在工程上应用时,将聚氮硅烷先驱体加入到醇类溶剂(优选为乙醇)中,搅拌至聚氮硅烷先驱体完全溶于溶剂中,然后加入分散剂搅拌,再将配取的钛合金粉、碳化硅粉加入其中搅拌均匀。然后脱除部分溶剂至液固比小于等1、优选为小于等于0.75;得到高温粘接剂,所述分散剂选自分散剂选自聚氨酯树脂乳液、丙烯酸类树脂、聚羧酸基共聚物中的至少一种;

4)粘结

按设定厚度;将3)所制备的高温粘接剂涂覆到1)所得耐高温抗冲刷陶瓷基复合材料的一面,得到待粘接面;然后再将2)所得的带有吸波填料的气凝胶无机纤维毡放到待粘接面上,施加0.1MPa以上(优选为0.2-1MPa)的压力;在施压状态升温至100-350℃,进一步优选为120-300℃,更进一步优选为125-250℃;保温至少0.5h小时、优选为0.5-12 h,进一步优选为1-10 h,更进一步优选为1-8 h;即得到基于高温吸波的轻质隔热耐冲刷一体化复合材料。粘结时,气氛优选为保护气氛;当然空气气氛也能用于本发明,只是效果略有下降。所述保护气氛选自氮气气氛、氩气气氛中的一种。

本发明步骤1)中耐高温、抗冲刷的防热结构外层为连续纤维增强陶瓷基复合材料时,所述连续纤维增强陶瓷基复合材料的制备方法为,首先根据需求制备带有孔隙的纤维预制体,再通过浆料浸渍烧结、化学气相沉积、熔融反应渗透中的一种或两种工艺进行基体致密化。

连续纤维增强陶瓷基复合材料的制备方法中,所述浆料浸渍所用粉体选自聚碳硅烷、聚硼碳硅烷、聚氮硅烷、TiO

连续纤维增强陶瓷基复合材料的制备方法中,所述化学气相沉积工艺具体为:前驱体为主要反应气体,氢气为反应气体,氩气为稀释气体,通过鼓泡法将气体引入到化学气相沉积炉中,沉积温度为500~1300℃,沉积压力为0.5~10KPa,沉积时间为90~900min;所述前驱体为甲烷、三氯甲基硅烷、氯化硅、卤化硼中的一种或几种。

连续纤维增强陶瓷基复合材料的制备方法中,所述反应溶体浸渗工艺具体为熔融渗硅工艺:设备为真空高温气氛沉积炉和真空高温渗硅炉,以硅为硅源,氩气为稀释气体,沉积温度为1300~1800℃,沉积压力为2Pa~常压,渗硅时间为60~300min。

当步骤1)中耐高温、抗冲刷的防热结构外层为短切纤维增强陶瓷基复合材料时,所述短切纤维增强陶瓷基复合材料的制备方法为:将氧化铝纤维、碳纤维、碳化硅短切纤维中的一种或两种与上述浆料浸渍陶瓷粉混合,混合均匀后热压固化成型;所述短切纤维的长度为0.1~50mm,所述短切纤维增强陶瓷基复合材料中短切纤维的体积分数为15~45%,所述热压固化温度为600~1200℃,压力为0.1~10MPa。

作为优选方案;本发明一种超轻质隔热耐冲刷的功能一体化复合材料的制备方法;

其中高温吸波隔热内层的制备包括以下步骤:

步骤一:按质量比,吸波填料:醇类溶剂=1:95~90:5、优选为5:90~95:10、进一步优选为10:90~90:10;将吸波填料分散在醇类溶剂中,分散均匀;得到吸波剂;

步骤二:按质量比,溶胶凝胶先驱体:步骤一中获得的吸波剂:溶剂:催化剂=10~90:10~90:10~70:1~10、优选为20~80:10~80:20~60:1~8、进一步优选为30~70:15~75:30~70:1~5;将溶胶凝胶先驱体、步骤一中获得的吸波剂、溶剂、催化剂混合搅拌20~600min;得到溶胶;

步骤三:将短切纤维排布成预设的形状,用针刺方法制备纤维毡;纤维毡的密度小于等于0.5g/cm3、优选为0.03~0.38g/cm3、进一步优选为0.05~0.35 g/cm3;

步骤四:将步骤三中获得的纤维毡浸渍在步骤二中的溶胶中,过滤,获得复合毡,待溶胶凝胶后,将湿凝胶置于无水乙醇中老化和溶剂置换,最后将凝胶进行去溶剂处理,获得带气凝胶的纤维毡;即得到高温吸波隔热内层。

在本发明中,高温吸波隔热内层气凝胶生成的越多,其密度就会越低;与原料纤维毡相比;带气凝胶的纤维毡的密度会明显下降。

所述步骤一中吸波填料纳米吸波填料为铁氧体粉、铁镍合金粉、金属粉体、还原氧化石墨烯、经高分子先驱体定向排列分散的氧化石墨烯、经高分子先驱体定向排列分散的碳纳米管、单壁碳纳米管、多壁碳纳米管、片层石墨、镍包覆碳、铜包覆碳、铁镍合金包覆碳、碳包覆铁、碳包覆镍、碳包覆铁镍中的一种或多种;所述吸波填料的粒径为0.001~10微米。

所述步骤一中溶剂为乙醇、丙醇、乙二醇中的一种。

所述步骤一中吸波填料与溶剂采取机械搅拌、超声搅拌中的一种或两种进行分散,分散时间为10~600min。

所述步骤二中所使用的前驱体为水玻璃、硅溶胶、硅醇盐、多聚硅烷、含硅稻壳、硅酸酯、铝源先驱体有铝溶胶、铝醇盐、多聚铝烷等中的一种或多种;所述硅酸酯优选为正硅酸乙酯。

所述步骤二中的催化剂为盐酸、硫酸、氨水、氢氧化钠中的两种或多种。

所述步骤三中的短切纤维为氧化铝纤维、石英纤维、玻璃纤维中的一种或多种。

所述步骤三中纤维预制体的形状为板状、筒状、异性尺寸中一种。

所述步骤四中的浸渍包括常温常压浸渍、真空浸渍、加压浸渍中的一种或两种,所述真空度为10~ 8000 Pa,压力为0.15~10MPa,所述浸渍时间为30~1200 min。

所述步骤四中置换溶剂为丁烷、正己烷、苯、甲苯、二甲苯中的一种或两种。

所述步骤四中去溶剂处理采取常压加温干燥、梯度常压加温干燥、加温加压干燥、低温超临界干燥、高温高压超临界干燥、冷冻干燥中的一种或多种。

经优化后,本发明所得产品的密度仅为0.05~0.8 g/cm

原理和优势

本发明将耐高温抗冲刷的功能,富集在一个功能层上,将高温吸波隔热富集到另一个功能层上,通过高温粘结剂将这二个功能层粘结起来;这样设计,既避免了由于设置多个单一功能涂层导致涂层和涂层之间由于组分和制备工艺的不同,所带来的问题;同时由于简化复合材料的结构,导致其在制备过程中,产品的性能可以得到有效控制,避免了多涂层制备所带来的一些性能隐患。在本发明中,通过特殊组分的高温粘结剂的使用,将两个多功能模块顺利的连接起来,在保证产品高强度的同时,还能实现功能的过渡;这为得到具有耐高温抗冲刷、高温吸波隔热的一体化复合材料提供了必要条件。在本发明中,严格控制耐高温抗冲刷的密度、控制带有气凝胶的纤维毡的密度、采用特殊粘结剂和粘结工艺,这确保了个功能得到最大发挥的同时,还能实现产品的轻量化。

本发明首次实现了在超低密度情况下,耐高温、抗冲刷、高温吸波、隔热等功能的首次高度集成;在所得产品的密度仅为0.05~0.8 g/cm

相比于现有技术,本发明具备以下明显的优势:

(1)本发明首次提出了集耐高温、耐冲刷、防热、隔热、高温吸波(五项功能)于一体的轻质复合材料,是未来超音速飞行器的关键材料;

(2)采用材料微观结构、材料成分控制获得高温吸波性能非常优异、隔热性能、耐冲刷性能都非常优异的轻质复合材料。

(3)本发明的粘接剂为柔性粘接剂,不会出现其它无机硅酸盐粘接剂变脆、变硬、开裂等现象。解决了整个三明治复合材料的柔性复合,以及根据不同构件要求的净尺寸成型要求。

(4)结构简单,能复合成任何尺寸,实现异型构件净尺寸成型,无需加工;

(5)突破了高温吸波的瓶颈问题;

(6)制备方法简单,成本低,便于大规模的产业化应用。

附图说明

图1为本发明所设计材料的结构示意图;

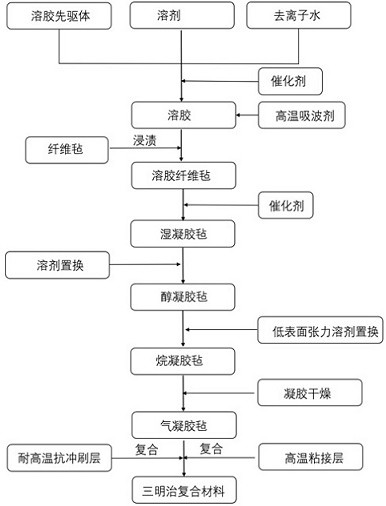

图2为本发明所设计制备工艺中最为常见的一种工艺流程图;

图3为实施例1所得产品在不同温度下在X波段范围内的反射率表征结果图;

图1中,1为耐高温抗冲刷陶瓷复合材料层,2为粘结层,3为高温吸波隔热层;从图1中可以看出本发明所设计产品的基本结构。

从图2中可以看出本发明的基本工艺流程。

从图3中可以看出实施例1所得产品在不同温度下在X波段范围内的反射率。

具体实施方式

实施例1

一种基于高温吸波的轻质隔热耐冲刷一体化复合材料,其制备工艺如下:

1)耐高温、抗冲刷的防热结构外层的制备:

根据需求制备纤维增强陶瓷基复合材料;所述氧化铝预制体为连续氧化铝纤维布,所述氧化铝布为缎纹布(其密度为0.9g/cm

所述基体制备采用浆料浸渍烧结法,浸渍陶瓷浆料采用Y

耐高温、抗冲刷的防热结构外层的厚度为0.65mm。其密度为1.2g/cm

2)高温吸波隔热内层的制备

高温吸波隔热内层的制备包括以下步骤:

步骤一:按质量比,吸波填料:醇类溶剂=1:1;将吸波填料分散在乙醇溶剂中,分散均匀时间为60min;得到吸波剂;吸波填料为铁镍合金粉(粒度为800~1200nm);

步骤二:按质量比,溶胶凝胶先驱体:步骤一中获得的吸波剂:溶剂:催化剂=50:50:50:1将溶胶凝胶先驱体、步骤一中获得的吸波剂、溶剂、催化剂混合搅拌300min;得到溶胶;所述前驱体为正硅酸乙酯;催化剂为盐酸和氨水(质量比1:1),溶剂为乙醇;

步骤三:将短切纤维排布成预设的形状,用针刺方法制备纤维毡;纤维毡的密度为0.08g/cm

步骤四:将步骤三中获得的纤维毡浸渍在步骤二中的溶胶中,过滤,获得复合毡,待溶胶凝胶后,将湿凝胶置于无水乙醇中老化和溶剂置换,最后将凝胶进行去溶剂处理,获得带气凝胶的纤维毡(其密度为0.12g/cm

所述浸渍为压力浸渍;浸渍压力为3MPa、时间为60min;

置换溶剂为甲苯和正己烷的混合溶剂(二者的体积比为1:1);

所述去溶剂采用低温超临界干燥工艺,直至溶剂完全脱除;

高温吸波隔热内层的厚度为2mm。

3)高温粘接剂的制备

由聚氮烷硅先驱体、钛合金粉、碳化硅粉、分散剂按质量比:70:15:14:1混合搅拌制备得到高温粘接剂。其中钛合金粉和碳化硅粉的粒度为1~2微米;所述分散剂为聚氨酯树脂乳液;

4)粘结

按设定总厚度为3mm;将3)所制备的高温粘接剂涂覆到1)所得耐高温抗冲刷陶瓷基复合材料的一面,得到待粘接面;然后再将2)所得的带有吸波填料的气凝胶无机纤维毡放到待粘接面上,施加0.2MPa的压力;在施压状态升温至250℃,保温至1h;即得到基于高温吸波的轻质隔热耐冲刷一体化复合材料。粘结时,气氛为氩气气氛。

将所得的高温吸波的轻质隔热耐冲刷一体化复合材料用于某型导弹弹筒上;

材料的服役环境为:气流流速为5马赫、气流最高温度为1400℃(平均温度为1100℃);

所得材料的性能见表1和图3。

实施例2

其他条件和实施例1一致;不同之处在于:

3)高温粘接剂的制备

由聚氮烷硅先驱体、钛合金粉、碳化硅粉、分散剂按质量比:35:30:30:5混合搅拌制备得到高温粘接剂。其中钛合金粉和碳化硅粉的粒度为1~2微米;所述分散剂为丙烯酸类树脂;

所得材料的性能见表2。

实施例3

其他条件和实施例1一致;不同之处在于:

3)高温粘接剂的制备

由聚氮烷硅先驱体、钛合金粉、碳化硅粉、分散剂按质量比:80:15:4.5:0.5混合搅拌制备得到高温粘接剂。其中钛合金粉和碳化硅粉的粒度为1~2微米;所述分散剂为丙烯酸类树脂;

所得材料的性能见表3。

实施例4

其他条件和实施例1一致;不同之处在于:

3)高温粘接剂的制备

由聚氮烷硅先驱体、钛合金粉、碳化硅粉、分散剂按质量比:63:18:18:1混合搅拌制备得到高温粘接剂。其中钛合金粉和碳化硅粉的粒度为1~2微米;所述分散剂为聚羧酸基共聚物;

所得材料的性能见表4。

实施例5

一种基于高温吸波的轻质隔热耐冲刷一体化复合材料,其制备工艺如下:

1)耐高温、抗冲刷的防热结构外层的制备:

根据需求制备纤维增强陶瓷基复合材料;所述碳化硅预制体为连续碳化硅纤维布,所述碳化硅纤维布为正交平纹布(其密度为1.1g/cm

所述基体制备采用浆料浸渍烧结法,浸渍陶瓷浆料采用聚碳硅烷与碳化硅的按质量比1:2组成的混合物,陶瓷粉体的粒度为1微米;

耐高温、抗冲刷的防热结构外层的厚度为0.5mm。其密度为1.5g/cm

2)高温吸波隔热内层的制备

高温吸波隔热内层的制备包括以下步骤:

步骤一:按质量比,吸波填料:醇类溶剂=1:1;将吸波填料分散在乙醇溶剂中,分散均匀时间为60min;得到吸波剂;吸波填料为铁镍合金粉(粒度为300~500nm)

步骤二:按质量比,溶胶凝胶先驱体:步骤一中获得的吸波剂:溶剂:催化剂=35:50:30:1将溶胶凝胶先驱体、步骤一中获得的吸波剂、溶剂、催化剂混合搅拌400min;得到溶胶;所述前驱体为正硅酸乙酯;催化剂为盐酸和氨水(质量比1:1),溶剂为乙醇;

步骤三:将短切纤维排布成预设的形状,用针刺方法制备纤维毡;纤维毡的密度为0.1g/cm

步骤四:将步骤三中获得的纤维毡浸渍在步骤二中的溶胶中,过滤,获得复合毡,待溶胶凝胶后,将湿凝胶置于无水乙醇中老化和溶剂置换,最后将凝胶进行去溶剂处理,获得带气凝胶的纤维毡(其密度为0.13g/cm

所述浸渍为真空浸渍;浸渍时真空度为100Pa、时间为300min;

置换溶剂为甲苯和正己烷的混合溶剂(二者的体积比为1:1);

所述去溶剂采用低温超临界干燥工艺,直至溶剂完全脱除;

高温吸波隔热内层的厚度为2mm。

3)高温粘接剂的制备

由聚氮烷硅先驱体、钛合金粉、碳化硅粉按质量比:70:15:14:1混合搅拌制备得到高温粘接剂。其中钛合金粉和碳化硅粉的粒度为1~2微米;

4)粘结

按设定总厚度为3mm;将3)所制备的高温粘接剂涂覆到1)所得耐高温抗冲刷陶瓷基复合材料的一面,得到待粘接面;然后再将2)所得的带有吸波填料的气凝胶无机纤维毡放到待粘接面上,施加0.25MPa的压力;在施压状态升温至200℃,保温至1h;即得到基于高温吸波的轻质隔热耐冲刷一体化复合材料。粘结时,气氛为氩气气氛。

将所得的高温吸波的轻质隔热耐冲刷一体化复合材料用于某型导弹弹筒上;

材料的性能见表5。

实施例6

一种基于高温吸波的轻质隔热耐冲刷一体化复合材料,其制备工艺如下:

1)耐高温、抗冲刷的防热结构外层的制备:

根据需求制备纤维增强陶瓷基复合材料;所述碳化硅预制体为连续石英纤维布,所述石英纤维布为斜纹平纹布(其密度为1.05g/cm

所述基体制备采用浆料浸渍烧结法,浸渍陶瓷浆料采用二氧化硅与氧化铝粉按质量比5:1组成的混合物,陶瓷粉体的粒度为0.5微米;

耐高温、抗冲刷的防热结构外层的厚度为0.3mm,其密度为1.2g/cm

2)高温吸波隔热内层的制备

高温吸波隔热内层的制备包括以下步骤:

步骤一:按质量比,吸波填料:醇类溶剂=1:1;将吸波填料分散在乙醇溶剂中,分散均匀时间为60min;得到吸波剂;吸波填料为镍包碳粉(粒度为0.1~0.3mm)

步骤二:按质量比,溶胶凝胶先驱体:步骤一中获得的吸波剂:溶剂:催化剂=35:50:30:1将溶胶凝胶先驱体、步骤一中获得的吸波剂、溶剂、催化剂混合搅拌400min;得到溶胶;所述前驱体为正硅酸乙酯;催化剂为盐酸和氨水(质量比1:1),溶剂为乙醇;

步骤三:将短切纤维排布成预设的形状,用针刺方法制备纤维毡;纤维毡的密度为0.15g/cm

步骤四:将步骤三中获得的纤维毡浸渍在步骤二中的溶胶中,过滤,获得复合毡,待溶胶凝胶后,将湿凝胶置于无水乙醇中老化和溶剂置换,最后将凝胶进行去溶剂处理,获得带气凝胶的纤维毡(其密度为0.18g/cm

所述浸渍为真空浸渍;浸渍时真空度为100Pa、时间为300min;

置换溶剂为甲苯和正己烷的混合溶剂(二者的体积比为1:1);

所述去溶剂采用低温超临界干燥工艺,直至溶剂完全脱除;

高温吸波隔热内层的厚度为2.5 mm。

3)高温粘接剂的制备

由聚氮烷硅先驱体、钛合金粉、碳化硅粉按质量比:60:15:13:1混合搅拌制备得到高温粘接剂。其中钛合金粉和碳化硅粉的粒度为1~2微米;

4)粘结

按设定总厚度为3mm;将3)所制备的高温粘接剂涂覆到1)所得耐高温抗冲刷陶瓷基复合材料的一面,得到待粘接面;然后再将2)所得的带有吸波填料的气凝胶无机纤维毡放到待粘接面上,施加0.4MPa的压力;在施压状态升温至220℃,保温至1h;即得到基于高温吸波的轻质隔热耐冲刷一体化复合材料。粘结时,气氛为氩气气氛。

将所得的高温吸波的轻质隔热耐冲刷一体化复合材料用于某型导弹弹筒上;

材料的性能见表6。

实施例7

其他条件和实施例6一致;不同之处在于:

3)高温粘接剂的制备

由聚氮烷硅先驱体、钛合金粉、碳化硅粉、分散剂按质量比:36:30:30:4混合搅拌制备得到高温粘接剂。其中钛合金粉和碳化硅粉的粒度为1~2微米;所述分散剂为聚羧酸基共聚物;

所得材料的性能见表7。

对比例1

其他条件和实施例1一致;不同之处在于:

3)高温粘接剂的制备

由聚氮烷硅先驱体、钛合金粉、碳化硅粉、分散剂按质量比:25:35:35:5混合搅拌制备得到高温粘接剂。其中钛合金粉和碳化硅粉的粒度为1~2微米;所述分散剂为聚羧酸基共聚物;

所得材料的性能见表8。

对比例2

其他条件和实施例6一致;不同之处在于:

3)高温粘接剂的制备

由聚氮烷硅先驱体、钛合金粉、碳化硅粉、分散剂按质量比:25:35:35:5混合搅拌制备得到高温粘接剂。其中钛合金粉和碳化硅粉的粒度为1~2微米;所述分散剂为聚羧酸基共聚物;

所得材料的性能见表9。

- 一种超轻质隔热耐冲刷的功能一体化复合材料及制备方法

- 一种超轻质隔热耐冲刷的功能一体化复合材料及制备方法