线材线圈生产线中重整槽的控制方法和装置

文献发布时间:2023-06-19 12:16:29

技术领域

本发明涉及线材线圈生产线中的重整槽的控制方法和装置,详细地说,涉及对重整槽的收集线材线圈的线圈板所下降的时机进行控制的方法和装置。

背景技术

对于线材线圈生产线来说,线材轧制机轧制的线材由吐丝机成形为连续的环状而成为线材线圈,在输送机上被展开输送。由输送机输送的线材线圈被在输送机的末端配置的线圈收集装置(以下称为重整槽)收集。然后,重整槽中收集的线材线圈被输送到生产线外(例如参照专利文献1)。

重整槽具备:鼻锥,其通过使从输送机输送的线材线圈通过来进行线材线圈的定位;挡板,其朝向鼻锥的下侧外周而前进、后退自如地配置并暂时保存线材线圈;线圈板,其在上下方向上移动自如地配置到挡板的下方位置,对线材线圈进行收集(例如,参照专利文献2)。

在这里,重整槽的挡板通过多个在包围鼻锥的下侧外周的周向上隔开空出间隔配置的挡板臂构成,如果多个挡板臂向鼻锥的下外周前进,则挡板臂的前端进入在鼻锥的下侧外周设置的鼻锥孔。如果该重整槽的挡板臂前进而前端进入鼻锥孔时挡板进行关闭动作,则通过鼻锥的线材线圈在挡板中被暂时保存。并且,如果前端从鼻锥孔离开而挡板臂从鼻锥后退时挡板进行打开动作,则暂时保存于挡板的线材线圈被转移到上升至挡板的下方位置的线圈板。

并且,在线材线圈的线圈后端被收集于线圈板、线材线圈的收集作业结束的时间点,通过进行线圈板的下降动作,使线材线圈向下方移动而被输送出生产线。

现有技术文献

专利文献

专利文献1:(日本)特开平6-7840号公报

专利文献2:(日本)特开平9-285818号公报

发明内容

发明所要解决的技术问题

然而,在线圈板收集线材线圈时,通过挡板的打开动作而鼻锥孔开口。因此,在线材线圈的后端侧通过鼻锥时,存在线材线圈的线圈后端进入鼻锥孔而被勾住的可能。于是,在重整槽的线圈板上对线材线圈进行收集时,作业员监视线圈后端与鼻锥孔勾住的情况。

前述专利文献1是设定在重整槽中设置的切断机对所收集的线材线圈的端部进行切断时的时间点的技术,专利文献2是为了与多种外径的线材线圈对应,设定在线圈板处规定外径的线材线圈的收集结束时,使线圈板下降的时机的技术。专利文献1、2在线圈板收集线材线圈时无法防止线圈后端勾住鼻锥孔。

于是,本发明是着眼于上述现有例未解决的技术问题而形成的,其目的在于,提供一种在线圈板收集线材线圈时,能够防止线材线圈的线圈后端勾住鼻锥孔的线材线圈生产线中的重整槽的控制方法和装置。

用于解决技术问题的技术方案

为了实现上述目的,本发明一实施方式的线材线圈生产线中的重整槽的控制方法是对从线材线圈生产线的上游设备输送而来的线材线圈进行收集的重整槽的控制方法。所述重整槽具备:鼻锥,其使输送而来的线材线圈从上部通过来进行线材线圈的定位;挡板,其配置为向鼻锥的下侧外周前进、后退自如;线圈板,其升降自如地配置到挡板的下方位置,收集线材线圈。挡板通过进行进入在鼻锥设置的鼻锥孔的关闭动作来暂时保存线材线圈,通过进行从鼻锥孔离开的打开动作来将保存的线材线圈转移至线圈板。而且,本发明的方法具备:线圈后端位置运算步骤,其对持续收集于线圈板的、由上游设备制造的线材线圈的线圈后端位置进行运算;到达时刻运算步骤,其对线圈后端位置到达重整槽的到达时刻进行运算;线圈板下降控制步骤,其在到达到达时刻的时间点使线圈板下降。

另一方面,线材线圈生产线中的重整槽的控制装置是对从线材线圈生产线的上游设备输送而来的线材线圈进行收集的重整槽的控制装置。重整槽具备:鼻锥,其使输送而来的线材线圈从上部通过来进行线材线圈的定位;挡板,其配置为向鼻锥的下侧外周前进、后退自如;线圈板,其升降自如地配置到挡板的下方位置,收集线材线圈。挡板通过进行进入在鼻锥设置的鼻锥孔的关闭动作来暂时保存线材线圈,通过进行从鼻锥孔离开的打开动作来将保存的线材线圈转移至线圈板。而且,本发明的装置具备:线圈后端位置运算部,其对持续收集于线圈板的、由上游设备制造的线材线圈的线圈后端位置进行运算;到达时刻运算部,其对线圈后端位置到达重整槽的到达时刻进行运算;线圈板下降控制部,其在到达到达时刻的时间点使线圈板下降。

发明的效果

根据本发明的线材线圈生产线中的重整槽的控制方法和装置,能够防止在线圈板收集线材线圈时,线材线圈的线圈后端勾住鼻锥孔。

附图说明

图1是表示本发明一实施方式的线材线圈生产线的概略图。

图2是表示构成一实施方式的线材线圈生产线的重整槽和重整槽控制部的图。

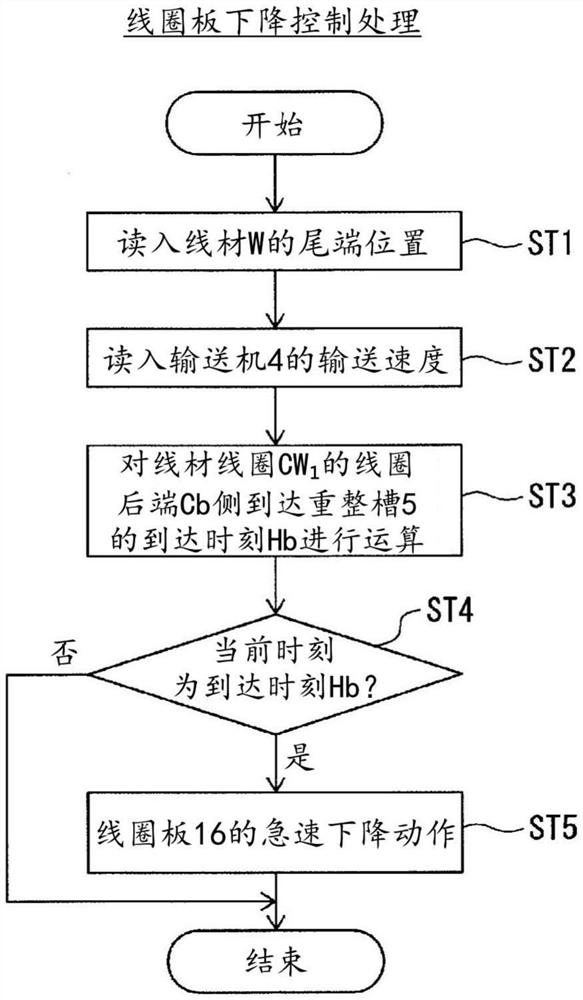

图3是表示一实施方式的重整槽控制部进行的线圈板下降控制处理的流程图。

图4是表示一实施方式的重整槽的上挡板暂时保存线材线圈的状态的图。

图5是表示从一实施方式的重整槽的上挡板向下挡板转移线材线圈的状态的图。

图6是表示从一实施方式的重整槽的下挡板向线圈板转移线材线圈的状态的图。

图7是表示使一实施方式的重整槽的线圈板急速下降的状态的图。

具体实施方式

接着,参照附图对本发明一实施方式进行说明。在以下附图的记载中,对相同或类似的部分标注相同或类似的附图标记。但是,附图是示意性的内容,应当注意厚度与平面尺寸的关系、各层厚度的比率、轧制机的机架数等与现实情况不同。因此,具体的厚度和尺寸应当参考以下说明判断。并且,附图相互间也包含彼此的尺寸关系或比例不同的部分。

并且,以下所示的一实施方式是用于将本发明的技术思想具体化而例示的装置和方法,然而本发明的技术思想并不将构成部件的材质、形状、构造、配置等特别限定为以下内容。对于本发明的技术思想来说,只要在权利要求书记载的权利要求所规定的技术范围内,能够实施各种变更。

〔线材线圈生产线的构成〕

参照图1对本发明的线材线圈生产线的一实施方式进行说明。

本实施方式的线材线圈生产线1具备:线材轧制机2,其对线材W进行轧制;吐丝机3,其将线材轧制机2轧制的线材W成形为环状并形成线材线圈C

在这里,在线材轧制机2配置有热锭检测器7(Hot Metal Detecter:称为HMD7)。该HMD7的检测值的变化输出至上位计算机6。上位计算机6基于HMD7的检测值的变化对线材W的尾端位置进行运算,将该线材W的尾端位置的信息输出至重整槽控制部10。

对输送机4进行驱动的马达8与脉冲发射器9连接,基于马达8的驱动将脉冲发射器9中产生的输出脉冲向上位计算机6输出。上位计算机6基于脉冲发射器9产生的输出脉冲来计算输送机4的输送速度,将该输送机4的输送速度的信息向重整槽控制部10输出。

〔重整槽和重整槽控制部的构成〕

图2表示的是本实施方式的重整槽5和与上位计算机6连接而对进行重整槽5进行驱动控制的重整槽控制部10。

重整槽5具备:腔11,其为上部开口的圆筒状;心轴12,其直立设置在腔11内;鼻锥13,其与心轴的上端同轴连结;上挡板14和下挡板15,其被腔11支承而向鼻锥13前进、后退;线圈板16,其一边被腔11支承一边在上下方向上移动。

上挡板14具备:多个上挡板臂17a,17b…,其在腔11的周向上空出规定间隔配置,向鼻锥13的下外周进退自由地配置;多个上挡板驱动部18a,18b…,其使各上挡板臂17a,17b…前进、后退。而且,在鼻锥13的下外周形成有在多个上挡板臂17a,17b…向鼻锥13前进时,供它们的前端进入的上鼻锥孔19。该上挡板14通过进行关闭动作,能够暂时保存在下一工序中制造的、接下来将收集到线圈板16中的线材线圈C

下挡板15具备:多个下挡板臂20a,20b…,其相对于上挡板14,在腔11之下在周向上空出规定间隔配置,向鼻锥13的下外周进退自如地配置;多个下挡板驱动部21a,21b…,其使各下挡板臂20a,20b…前进、后退。而且,在鼻锥13的下外周形成有在多个下挡板臂20a,20b…向鼻锥13前进时供它们的前端进入的下鼻锥孔22。该下挡板15通过进行关闭动作,暂时保存在前一工序中收集的线材线圈C

线圈板16是被腔11引导为在上下方向上移动自如、通过线圈板驱动部16a的正反方向的驱动而上升或下降的装置。在这里,线圈板驱动部16a是能够使线圈板16以高速、低速规格在上下方向上移动的装置。

并且,如图2所示,重整槽控制部10具备上挡板开闭控制部30、下挡板开闭控制部31、线圈板上升下降控制部32。

上挡板开闭控制部30向多个上挡板驱动部18a,18b…输出关闭动作信号,通过多个上挡板驱动部18a,18b…的驱动使多个上挡板臂17a,17b…向鼻锥13前进而使它们的前端进入上鼻锥孔19。并且,向多个上挡板驱动部18a,18b…输出打开动作信号,通过多个上挡板驱动部18a,18b…的相反方向的驱动而使多个上挡板臂17a,17b…从鼻锥13后退。

下挡板开闭控制部31向多个下挡板驱动部21a,21b…输出关闭动作信号,从而利用多个下挡板驱动部21a,21b…的驱动而使多个下挡板臂20a,20b…向鼻锥13前进而使它们的前端进入下鼻锥孔22。并且,向多个下挡板驱动部21a,21b…输出打开动作信号,从而利用通过多个下挡板驱动部21a,21b…的相反方向的驱动而使多个下挡板臂20a,20b…从鼻锥13后退。

并且,线圈板上升下降控制部32通过向线圈板驱动部16a输出上升移动的驱动信号使线圈板16上升而进行线圈板上升控制处理。并且,通过向线圈板驱动部16a输出下方移动的驱动信号使线圈板16下降而使线圈板16下降至搬出位置。

在这里,参照图3的流程图,对线圈板上升下降控制部32进行的线圈板下降控制处理进行说明。

首先,在步骤ST1中,获取上位计算机6中存储的通过线材轧制机2的线材W的尾端位置的信息。

接下来,在步骤ST2中,获取上位计算机6中存储的输送机4的输送速度的信息。

接下来,在步骤ST3中,基于线材W的尾端位置和输送机4的输送速度的信息,预测计算当前的工序中在线圈板16上收集的线材线圈C

接下来,在步骤ST4中,判断当前时刻是否到达到达时刻Hb,在当前时刻到达到达时刻Hb的情况下进入步骤ST5,在当前时刻还未到达到达时刻Hb的情况下,使线圈板下降控制处理结束。

在步骤ST5中,通过向线圈板驱动部16a以高速规格输出下方移动的驱动信号,一边使线圈板16急速下降一边使其向下方移动至搬出位置。

该图3的流程图S所示的线圈板上升下降控制部32进行的线圈板下降控制处理在当前时刻到达到达时刻Hb前一直重复执行。

需要说明的是,本发明记载的线圈后端位置运算步骤与图3的步骤ST1、步骤ST2、步骤ST3对应,本发明记载的到达时刻运算步骤与图3的步骤ST3对应,本发明记载的线圈板下降控制步骤与图3的步骤ST4、步骤ST5对应。并且,本发明记载的线圈后端位置运算部与图3的步骤ST1、步骤ST2、步骤ST3和线圈板上升下降控制部31对应,本发明记载的到达时刻运算部与图3的步骤ST3和线圈板上升下降控制部31对应,本发明记载的线圈板下降控制部与图3的步骤ST4、步骤ST5和线圈板上升下降控制部31对应。

另外,本发明记载的挡板与上挡板15和下挡板16对应,本发明记载的鼻锥孔与上鼻锥孔19和下鼻锥孔22对应。

〔重整槽的动作和作用效果〕

接下来,参照图4至图7对本实施方式的重整槽5的动作和作用效果进行说明。

如图4所示,虽然线材线圈C

接下来,如图5所示,在线圈板16上升至线材线圈C

接下来,如图6所示,在线圈板16向收集位置的上升结束之后,通过下挡板开闭控制部31的控制进行下挡板15的打开动作,将保存于下挡板15的线材线圈C

在这里,线圈板上升下降控制部32基于上位计算机6中存储的线材W的尾端位置和输送机4的输送速度,计算线材线圈C

通过线圈板驱动部16a以高速规格进行下方移动,如图7所示,收集线材线圈C

此时,线材线圈C

然后,进行急速下降动作的线圈板16下降至搬出位置,线圈板16上的收集完成的线材线圈C

因此,本实施方式在线材线圈C

需要说明的是,在本实施方式中,以线材线圈C

附图标记说明

1 线材线圈生产线;

2 线材轧制机;

3 吐丝机;

4 输送机;

5 重整槽;

6 上位计算机;

7 HMD;

8 马达;

9 脉冲发射器;

10 重整槽控制部;

11 腔;

12 心轴;

13 鼻锥;

14 上挡板;

15 下挡板;

16 线圈板;

16a 线圈板驱动部;

17a,17b 上挡板臂;

18a,18b 上挡板驱动部;

19 上鼻锥孔;

20a,20b 下挡板臂;

21a,21b 下挡板驱动部;

22 下鼻锥孔;

30 上挡板开闭控制部;

31 下挡板开闭控制部;

32 线圈板上升下降控制部;

W 线材;

C

C

C

Cb 线材线圈的线圈后端;

Hb 到达时刻。

- 线材线圈生产线中重整槽的控制方法和装置

- 天然气重整制氢生产线中的故障检测与处理装置