一种用于超前预裂切顶沿空留巷的再造围岩及施工方法

文献发布时间:2023-06-19 12:22:51

技术领域

本发明属于煤矿开采技术领域,特别是涉及一种用于超前预裂切顶沿空留巷的再造围岩及施工方法。

背景技术

沿空留巷作为一种无煤柱采煤技术,可以有效减少巷道掘进量,由于取消了护巷煤柱,避免了煤炭资源的浪费,节约了与下一工作面的衔接时间,有效提高了煤矿产能。同时,沿空留巷保证了采空侧巷道的密封性,可实现Y型通风,解决了在采空区上隅角瓦斯聚集问题,尤其在高瓦斯煤层开采过程中,为瓦斯治理节约了大量的时间。因此,沿空留巷在开采方面做到了绿色高效,在生产方面得到了安全保障。

目前,对于软弱及中硬顶板的沿空留巷技术研究成果较多,但对于坚硬岩层顶板条件的煤层实施沿空留巷的研究成果较少。在采高较大工作面和坚硬岩层顶板条件下,实施沿空留巷的关键在于留巷支护与切顶的耦合作用,由于坚硬岩层特性,采空区上覆岩层顶板无法及时掉落或不正常掉落,都会极大影响采煤安全和采煤生产进度。

因此,需要对顶板采取超前预裂切顶措施,这需要支护结构达到一定量级的支护强度来控顶,适应顶板运动下沉规律,支撑巷道顶板,并及时切顶,以起到卸压作用,避免因基本顶掉落不及时导致矿压过大而产生的冲击地压、顶板冒落等事故的发生。与此同时,还需要保证留巷内部的密封性。

但是,在目前煤矿广泛使用的支护结构中,主要以高水材料充填和切顶支柱为主,其中高水充填工序较为复杂,材料本身对充填工艺具有严格要求,而井下条件复杂多变,难以满足其工程条件,导致充填效果较差,充填强度也达不到留巷预期效果,而且充填成本较高。对于切顶支柱等支护方式来说,在高瓦斯巷道中使用时,存在封闭效果不理想的情况,同时受到切顶支柱的刚性属性限制,导致其难以适应二次采动影响下的顶板大变形运动,从而影响巷道稳定性,并且使用刚性结构进行留巷支护时,由于支护自身的高强度和高刚度,基本顶的能量将难以释放,最后会以冲击地压和顶板冒落等方式释放,进而导致安全生产事故的发生。

发明内容

针对现有技术存在的问题,本发明提供一种用于超前预裂切顶沿空留巷的再造围岩及施工方法,具备控顶、切顶、挡矸等功能,具有抗冲击稳定性高、充填成本低、密封性好、施工工艺简单、材料环保等特点。

为了实现上述目的,本发明采用如下技术方案:一种用于超前预裂切顶沿空留巷的再造围岩,包括充填袋、锚杆、托盘、螺母、钢带及钢筋网;所述充填袋数量若干,若干充填袋以堆砌方式直至接顶,堆砌状态的充填袋形成支护体,支护体两侧分别为沿空留巷和采空区;所述锚杆为对拉式锚杆,锚杆数量若干,所有的锚杆均垂直于巷道走向方向铺设在充填袋之间,锚杆的两端分别延伸至沿空留巷和采空区;在所述支护体的沿空留巷一侧表面和采空区一侧表面均铺设有钢筋网,在钢筋网表面铺设有钢带,所述锚杆的延伸端依次穿过钢筋网和钢带,且穿出钢带的锚杆延伸端依次安装托盘和螺母。

所述充填袋的袋体采用高强度土工编织布袋,充填袋的袋体表面具有阻燃涂层,充填袋的袋体抗拉强度大于50KN,在充填袋的袋体内装填有由设定配比的水泥和砂子构成的填料,且填料的装填量为75%。

所述钢带采用竖向单联三孔W型钢带,每根钢带与竖排三根锚杆进行配装。

所述钢筋网采用菱形钢筋网。

所述支护体的高宽比不大于3:1。

所述充填袋的堆砌方式为井字形堆砌方式,即上下相邻两层的充填袋从俯视角度看呈井字形分布,且上下相邻两层的充填袋之间互为垂直分布。

一种用于超前预裂切顶沿空留巷的再造围岩施工方法,包括如下步骤:

步骤一:在采煤工作面到达沿空留巷前,确定再造围岩支护体的施工位置,保证支护体靠近采煤工作面外侧且不超过预裂切缝界限;

步骤二:对支护体施工位置的巷道底板进行平整,同时在采煤工作面前30m范围内利用单体液压支柱和铰接梁配合进行超前支护;

步骤三:随着采煤工作面到达沿空留巷位置,且进入巷道内的采煤液压支架前移后,在巷道内进行加强支护;

步骤四:在确定好的再造围岩支护体的施工位置,由巷道底板开始堆砌充填袋,每完成一层堆砌后,就进行一次喷水养护,直到充填袋的强度提升到设定值;

步骤五:随着充填袋堆砌高度的不断增加,由下至上依次完成锚杆的布设,直到充填袋堆砌至接顶;

步骤六:当充填袋堆砌至接顶后,先将钢筋网铺设到位,然后将钢带安装到位,最后将托盘和螺母安装到位,通过旋紧螺母对锚杆施加预应力。

本发明的有益效果:

1、在坚硬顶板煤层条件下对顶板超前预裂施工后,通过充填袋堆砌形成再造围岩主体,并通过“钢筋网+钢带+锚杆”对再造围岩主体施加侧向约束,使再造围岩处于三向受力状态,因此具有更高的承载力,同时与巷道内的“单体液压支柱+铰接梁”配合进行超前支护,保证了后续切顶的顺利进行。

2、在顶板下沉初期,再造围岩的工作状态为柔塑性,由于再造围岩的充填袋具有一定的强度和压缩性,在再造围岩的支护下,有效改变了巷道顶板原有的下沉运动趋势,并限制了顶板的运动,迫使顶板以较小数量级的速度下沉,可以较好的控制基本顶的能量释放,并且基本顶的部分能量也被充填袋吸收;由于再造围岩的柔塑性特点,顶板与再造围岩接触后协同变形,保证了无缝隙出现,进而保证了巷道的密封性和通风安全,可以有效防止采空区瓦斯进入巷道内部。

3、随着顶板继续下沉运动,受到顶板的下沉压缩后,使得再造围岩内的“钢筋网+钢带+锚杆”约束作用变大,使再造围岩处于三向受力状态,大幅度提高了承载力;再造围岩工作状态还具有高强性,而较高的支护强度不仅对于预裂切顶的成功实施具有重要促进作用,而且足够抵抗二次采动影响下的压力作用。

4、再造围岩的充填袋采用井字形堆砌方式以及支护体在设定的高宽比下,使再造围岩具有更强的稳定性,同时也具有了更强的抗倾覆能力,可有效抵抗二次采动影响下的压力与冲击作用以及采空区落矸的侧向压力。

5、再造围岩属于巷内支护,进入巷道的面积小,且沿空留巷作为运输巷时,不占用设备安置及转移需要的巷内空间,同时避免了在采空区内施工,并且具备了挡矸功能,有效保障了施工人员的安全。

6、再造围岩抗冲击稳定性高、充填成本低、密封性好、施工工艺简单、材料环保等特点,并且施工材料更方便在井下运输和操作,与传统的高水充填技术相比,再造围岩的工作性能更切合沿空留巷的顶板矿压变化规律实际情况,而且支护后期几乎无需维护。

附图说明

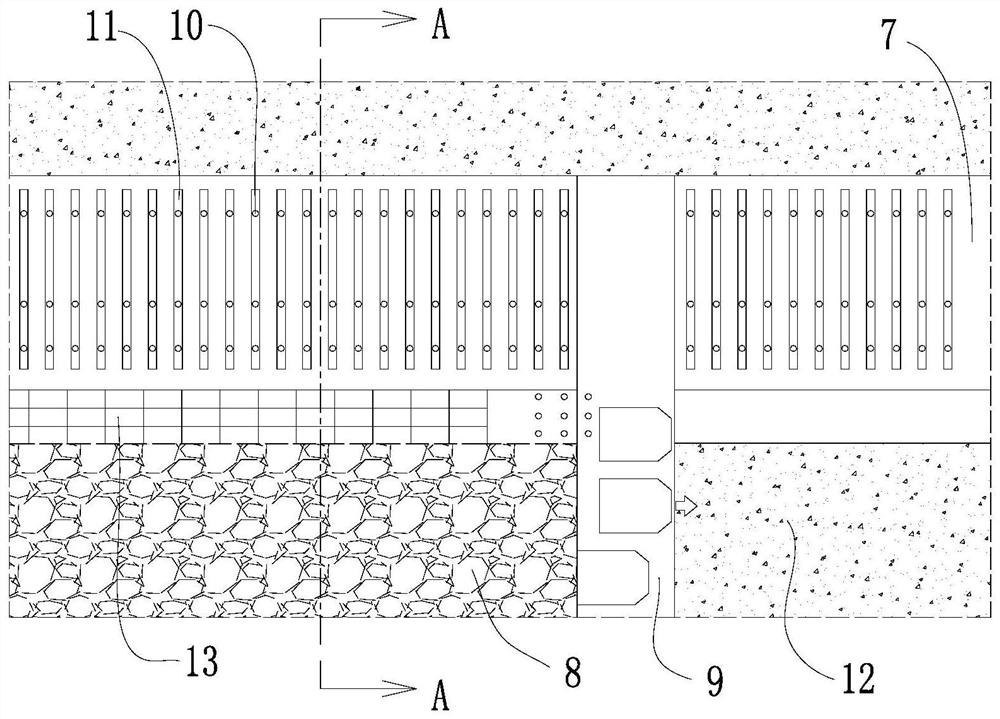

图1为超前预裂切顶沿空留巷的平面布置图;

图2为图1的A-A剖视图;

图3为再造围岩的结构示意图;

图4为再造围岩的充填袋堆砌方式示意图;

图中,1—充填袋,2—锚杆,3—托盘,4—螺母,5—钢带,6—钢筋网,7—沿空留巷,8—采空区,9—采煤工作面,10—单体液压支柱,11—铰接梁,12—煤体,13—再造围岩。

具体实施方式

下面结合附图和具体实施例对本发明做进一步的详细说明。

如图1~4所示,一种用于超前预裂切顶沿空留巷的再造围岩,包括充填袋1、锚杆2、托盘3、螺母4、钢带5及钢筋网6;所述充填袋1数量若干,若干充填袋1以堆砌方式直至接顶,堆砌状态的充填袋1形成支护体,支护体两侧分别为沿空留巷7和采空区8;所述锚杆2为对拉式锚杆,锚杆2数量若干,所有的锚杆2均垂直于巷道走向方向铺设在充填袋1之间,锚杆2的两端分别延伸至沿空留巷7和采空区8;在所述支护体的沿空留巷7一侧表面和采空区8一侧表面均铺设有钢筋网6,在钢筋网6表面铺设有钢带5,所述锚杆2的延伸端依次穿过钢筋网6和钢带5,且穿出钢带5的锚杆2延伸端依次安装托盘3和螺母4。

所述充填袋1的袋体采用高强度土工编织布袋,充填袋1的袋体表面具有阻燃涂层,充填袋1的袋体抗拉强度大于50KN,在充填袋1的袋体内装填有由设定配比的水泥和砂子构成的填料,且填料的装填量为75%。

所述钢带5采用竖向单联三孔W型钢带,每根钢带5与竖排三根锚杆2进行配装。

所述钢筋网6采用菱形钢筋网。

所述支护体的高宽比不大于3:1。

所述充填袋1的堆砌方式为井字形堆砌方式,即上下相邻两层的充填袋1从俯视角度看呈井字形分布,且上下相邻两层的充填袋1之间互为垂直分布。

一种用于超前预裂切顶沿空留巷的再造围岩施工方法,包括如下步骤:

步骤一:在采煤工作面9到达沿空留巷7前,确定再造围岩支护体的施工位置,保证支护体靠近采煤工作面9外侧且不超过预裂切缝界限;

步骤二:对支护体施工位置的巷道底板进行平整,同时在采煤工作面9前30m范围内利用单体液压支柱10和铰接梁11配合进行超前支护;

步骤三:随着采煤工作面9到达沿空留巷7位置,且进入巷道内的采煤液压支架前移后,在巷道内进行加强支护;其中,在巷道内距离支护体500mm处,利用单体液压支柱10和铰接梁11配合进行加强支护,且单体液压支柱10的柱间距为800mm,单体液压支柱10的排距为1000mm;

步骤四:在确定好的再造围岩支护体的施工位置,由巷道底板开始堆砌充填袋1,每完成一层堆砌后,就进行一次喷水养护,直到充填袋1的强度提升到设定值;

步骤五:随着充填袋1堆砌高度的不断增加,由下至上依次完成锚杆2的布设,直到充填袋1堆砌至接顶;需要注意的是,在充填袋1堆砌至接顶后,如果发现顶层充填袋1与顶板之间存在缝隙,可以利用矸石、棉布或木块将缝隙塞住,保证无缝隙接顶;

步骤六:当充填袋1堆砌至接顶后,先将钢筋网6铺设到位,然后将钢带5安装到位,最后将托盘3和螺母4安装到位,通过旋紧螺母4对锚杆2施加预应力。

实施例中的方案并非用以限制本发明的专利保护范围,凡未脱离本发明所为的等效实施或变更,均包含于本案的专利范围中。

- 一种用于超前预裂切顶沿空留巷的再造围岩及施工方法

- 一种射孔预裂切顶沿空留巷方法