一种纤维增强热塑性复合材料层合板制备方法和装置

文献发布时间:2023-06-19 12:25:57

技术领域

本发明涉及复合材料制备技术领域,特别地,涉及一种纤维增强热塑性复合材料层合板制备方法和装置。

背景技术

纤维增强热塑性复合材料具有比强度比刚度高、抗冲击性能强、耐化学腐蚀、高温力学性能好、成型周期短、保质期长以及可重复使用等优点,被越来越广泛地应用于航空航天、武器装备、汽车交通、医疗器械等领域。纤维增强热塑性复合材料预浸料按照一定的铺层方式在一定的温度和压力下制备的层合板结构具有可设计性强的特点,所表现出来的力学耦合效应可用于设计多种具有不同耦合效应的自适应结构,可显著提高结构的综合力学性能。

温度和压力是纤维增强热塑性复合材料层合板制备的关键参数,合适的压力和温度有利于制备出内部结构致密,树脂含量均匀以及力学性能优异的层合板。目前的热压罐工艺通过空气对预浸料加压加热,其优点为施加压力均匀,温度场恒定,但是由于热塑性复合材料熔点高粘度大,利用空气传热的方式进行加热,其生产效率低,成型周期一般较长。而模压工艺一般通过金属模具对铺设好的预浸料施加压力传导热量,其导热效率高,但是为了保证热塑性复合材料层合板的成型质量,现有的模压工艺通常采用自然冷却的降温方式,然而高温金属模具冷却至常温时间较长,这在一定程度上延长了模压工艺的制备周期。为解决这一问题,目前有专利对模压工艺的模具进行一定的改进,如在公开号为CN105346101A的发明专利中,公开了一种纤维增强热塑性树脂基复合材料层板模压方法及模压装置,通过在模具上同时设置加热电阻丝槽孔和冷却流体通道来解决制备过程中提高加热和降温速率的问题。但是,采用这种加热电阻丝和冷却流体通道交替排列的方式,一方面会导致模具局部温度过高或过低,所制备的层合板热量分布不均匀而导致局部变形过大产生较大残余应力;另一方面加热电阻丝数目的减少,降低了模具的加热效率。

因此,亟需发明一种兼顾提高加热和降温效率的纤维增强热塑性复合材料层合板的制备方法和装置。

发明内容

本发明的一个目的提供一种制备纤维增强热塑性复合材料层合板的装置,该装置依托于现有的试验设备,结构简单、操作方便,能够减小设备规模,提高制备效率,并降低制备成本。本发明的另一个目的是提出一种兼顾提高纤维增强热塑性复合材料层合板模压工艺中加热和降温速率,提高制备过程中热量使用效率的制备方法。

本发明的解决方案是:一种纤维增强热塑性复合材料层合板制备装置,包括加压装置、加热装置、保温隔热装置和模具;

所述加压装置用于为层合板制备提供合适的压强环境;

所述加热装置用于加热模具,为层合板制备提供合适的温度环境;

所述保温隔热装置用于保持层合板制备温度稳定及保护加压装置;

所述模具用于传导热量和压力,保证预浸料平整且粘接可靠。

进一步的,所述加压装置包括压力试验机、长方形金属块和钢链;所述长方形金属块包括相互平行设置的上金属块和下金属块,所述上金属块通过钢链固定在所述压力试验机的横梁下方,所述下金属块放置在压力试验机平台上;所述上金属块和下金属块上均设有多个矩形长槽。

进一步的,所述加热装置包括石英玻璃加热管、控温温箱、温敏传感器和金属片;所述石英玻璃加热管放置于上金属块和下金属块上的矩形长槽中,用于为模具加热;所述金属片固定于上金属块两侧,所述金属片上设有多个空洞,石英玻璃加热管两端穿过所述空洞,用于防止石英玻璃加热管脱落;所述温敏传感器有两个,分别放置于模具预留的测温孔中,用于实时监控模具温度;所述控温温箱与石英玻璃加热管和温敏传感器相连,用于设置制备温度以及控制石英玻璃加热管工作状态。

进一步的,所述保温隔热装置包括矩形云母板和石英棉;所述矩形云母板有两对,一对放置于上金属块上部,另一对放置在验机试验平台上并位于下金属块下部,用于保温隔热;所述石英棉放置于石英玻璃加热管伸出长方形金属块处,用于保护加压装置。

进一步的,所述模具包括两个平板模具、铝片和螺钉;两个平板模具之间夹预浸料层,构成三明治结构,置于所述上金属块和下金属块之间;所述铝片设置在两个平板模具之间形成两个模压腔,用于提高制备效率;所述平板模具两侧对称分布有四个螺纹孔,所述螺钉固定于螺纹孔内,用于为移动模具提供便利。

进一步的,所述平板模具为不锈钢平板模具。

本发明还提供了采用上述的装置制备纤维增强热塑性复合材料层合板的制备方法,包括以下步骤:

步骤一、配置脱模剂;

步骤二、对模具表面进行预处理,然后将步骤一配置的脱模剂均匀涂抹在预处理后的模具表面;

步骤三、在工作台上裁剪预浸料,并按所制层合板的要求将裁剪好的预浸料叠放在一起;在层叠好的预浸料宽边钻孔,用细不锈钢丝穿孔使预浸料紧密贴合;

步骤四、将层叠好的预浸料铺放在下模具表面;然后将模具闭合,之后转移到加热金属块上;

步骤五、加压固化:将两个温度传感器分别布置于上下模具预留测温孔中,并用石棉布密封隔热,之后利用压力试验机进行加压固化处理;

步骤六、撤销压力,将“三明治结构”移出工作台,采用水冷法进行降温冷却并脱模。

进一步的,步骤一中脱模剂的配置具体为:将1000目石墨粉置于纯度99.97%的酒精中搅拌均匀即可。

进一步的,步骤二中对模具表面进行预处理具体为:用砂纸打磨模具表面,使其表面光滑清洁。

进一步的,步骤五中利用压力试验机进行加压固化处理具体为:设置温箱温度为370℃;当模具温度达到设定温度后,利用压力试验机施加压缩载荷,压力为0.7MPa,在此温度和压力条件下保持30分钟;然后关闭加热器降温并持续保压30分钟。

本发明的有益效果:

本发明是在现有的压力试验机基础上通过增加加热装置改造而成,制备环境简单,适用于一般力学测试实验室;本发明中采用高功率的石英玻璃加热管对模具进行加热,加热效率高;在模具两侧均布多根石英玻璃加热管,模具受热均匀;在制备过程中,本发明通过压力试验机控制压力稳定,利用控温温箱控制温度稳定;在制备结束后,可立刻将下一组已准备好的“三明治”结构转移到工作台进行层合板的制备,工艺操作简单,节约人力物力,热量使用率高;本发明充分利用热塑性复合材料层合板导热效率好以及自身厚度小的特点,通过在模具中布置薄铝片可在一次模压工艺中制备出两块层合板,制备效率显著提高;本发明采用水冷法降温冷却,不仅冷却效率显著提高,而且降温均匀,不会导致制备层合板局部温度过低而引起翘曲变形;本发明中温度场和压力场均匀恒定,生产出的层合板平整,粘接情况良好,力学性能优越。

除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和优点。下面将参照图,对本发明作进一步详细的说明。

附图说明

构成本申请的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

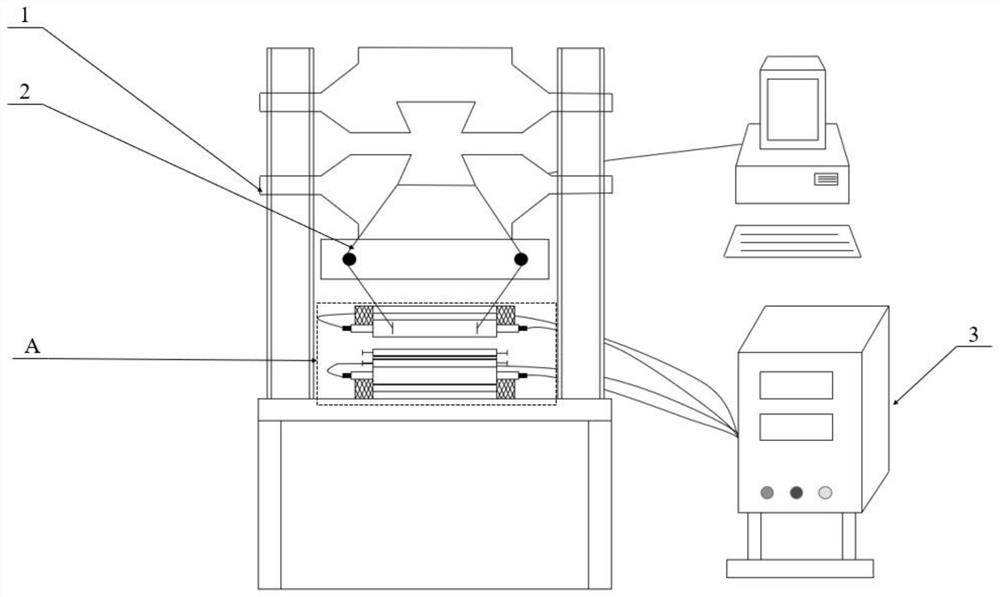

图1为本发明实例中制备纤维增强热塑性复合材料层合板装置的结构示意图;

图2为图1中A处的局部示意图;

图3为本发明实例中的长方形金属块(其中一块)的结构示意图;

图4为本发明实例中的金属片示意图;

图5为本发明实例中的模具(其中一块)的结构示意图;

图6为本发明实例中的矩形云母板的结构示意图;

图7为本发明实例中叠层预浸料钻孔分布方式示意图。

图中,1、压力试验机;2、钢链;3、控温温箱;4、上金属块;5、下金属块;6、上模具;7、下模具;8、石英玻璃加热管;9、石英棉;10、矩形云母板;11、预浸料层;12、铝片;13、螺钉。

具体实施方式

以下结合附图对本发明的实施例进行详细说明,但是本发明可以根据权利要求限定和覆盖的多种不同方式实施。

参见图1至图7,本发明的解决方案是一种纤维增强热塑性复合材料层合板制备装置,它包括加压装置,加热装置,保温隔热装置和模具;所述加压装置用于为层合板制备提供合适的压强环境;所述加热装置用于加热模具,为层合板制备提供合适的温度环境;所述保温隔热装置用于保持层合板制备温度稳定及保护加压装置;所述模具用于传导热量和压力,保证预浸料平整且粘接可靠。

所述加压装置包括压力试验机1、长方形金属块和钢链2,所述长方形金属块包括相互平行设置的上金属块4和下金属块5;所述上金属块4通过钢链2固定在所述压力试验机1的横梁下方,所述下金属块5放置在压力试验机平台上。上金属块4前后表面各对称分布两个螺纹孔,所述钢链2绕过压力试验机1横梁通过D型卸扣与吊环螺丝相连,所述吊环螺丝通过螺纹孔固定在上金属块4上使上金属块4悬于横梁下方,通过调整钢链的长度,使上金属块4平行于压力试验机平台。所述上金属块4和下金属块5上均设有多个矩形长槽。具体的,上金属块4下表面均匀分布十一个矩形长槽,下金属块5上表面均匀分布十一个矩形长槽。

所述加热装置包括石英玻璃加热管8、控温温箱3、温敏传感器和金属片;所述石英玻璃加热管8设置在所述上金属块4和下金属块5上的矩形长槽中,用于为模具加热。所述控温温箱3与石英玻璃加热管8电连接,用于设置制备温度以及控制石英玻璃加热管8 的工作状态。所述金属片固定于上金属块4的两侧,所述金属片上设有多个空洞,石英玻璃加热管8位于上金属块4下表面上的矩形长槽内,且两端穿过所述金属片上的空洞,防止石英玻璃加热管8脱落;;所述温敏传感器有两个,分别放置于模具预留的测温孔中且与控温温箱3电连接,用于实时监控模具温度。

所述保温隔热装置设置在上金属块4的上表面和下金属块5的下表面,用于保持层合板制备温度稳定及保护加压装置。具体的,所述保温隔热装置包括矩形云母板10和石英棉9;所述矩形云母板10有两对,一对放置于上金属块4上部,另一对放置在验机试验平台上并位于下金属块5下部,用于保温隔热;所述石英棉9放置于石英玻璃加热管8伸出长方形金属块处,用于保护加压装置。

具体的,所述模具包括两个平板模具(分别为上模具6和下模具7),所述上模具6和下模具7之间形成模压腔,用于夹住预浸料层11。所述上模具6和下模具7 为不锈钢平板模具,两个平板模具之间夹预浸料层11,构成三明治结构,置于所述上金属块4和下金属块5之间。所述上模具6和下模具7之间设有薄的铝片12,用于形成两个模压腔,用于提高制备效率;所述上模具6和下模具7的两侧对称分布有四个螺纹孔,螺纹孔内固定有螺钉13,用于为移动模具提供便利。

本发明上述的装置制备纤维增强热塑性复合材料层合板的方法,包括以下步骤:

步骤(一):分别取20g1000目石墨粉和100ml纯度99.97%的工业酒精,将其混合均匀配置成脱模剂。

步骤(二):铺设该层合板的模具如图5所示,上下磨具的尺寸均为326mm×240mm×10mm。首先用砂纸对上下模具的表面进行打磨,使其光滑清洁;然后分别在上下模具的表面涂抹涂膜剂,待酒精完全挥发后,石墨粉已均匀地分布在模具表面上。

步骤(三):预浸料采用的是单向T700碳纤维增强聚醚醚酮复合材料预浸料,将预浸料在工作台上进行剪裁,剪裁尺寸为304mm×230mm,共八层。在叠好的预浸料的宽边扎出直径0.5mm小孔,并将细不锈钢丝穿过小孔使预浸料紧密的贴合在一起。

步骤(四):将叠好的预浸料层放在下模具表面的正中央,然后合模,并将模具转移到金属板上。长方形金属板结构如图3所示,其尺寸为326mm×240mm×34mm,在金属块表面均匀开有11个长槽,长槽的尺寸为240mm×12mm×14mm。

步骤(五):将石棉布放置于石英玻璃加热管伸出金属块部分与压力机之间,并将温度传感器分别埋入上下模具预留测温孔中,并用石棉完成密封。

步骤(六):设置温度控制器的温度为370℃,待模具实际温度达到设定温度后,利用压力机对模具施压,设置压力为0.7MPa,保温保压30分钟后开始降温但继续保压30分钟,最后采用水冷法降温冷却至室温进行脱模。

本发明是在现有的压力试验机基础上通过增加加热装置改造而成,制备环境简单,适用于一般力学测试实验室;本发明中采用高功率石英玻璃加热管对模具进行加热,加热效率高;在模具两侧均布十一根石英玻璃加热管,模具受热均匀;在制备过程中,本发明通过压力试验机控制压力稳定,利用控温温箱控制温度稳定;在制备结束后,可立刻将下一组已准备好的“三明治”结构转移到工作台进行层合板的制备,工艺操作简单,节约人力物力,热量使用率高;本发明充分利用热塑性复合材料层合板导热效率好以及自身厚度小的特点,通过在模具中布置薄铝片可在一次模压工艺中制备出两块层合板,制备效率显著提高;本发明采用水冷法降温冷却,不仅冷却效率显著提高,而且降温均匀,不会导致制备层合板局部温度过低而引起翘曲变形;本发明中温度场和压力场均匀恒定,生产出的层合板平整,粘接情况良好,力学性能优越。

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种纤维增强热塑性复合材料层合板制备方法和装置

- 一种纤维增强树脂基复合材料层合板快速制备方法和装置