一种耐高温聚合物电解质膜及其制备方法

文献发布时间:2023-06-19 13:26:15

技术领域

本发明涉及固态电池技术领域,尤其涉及一种耐高温聚合物电解质膜及其制备方法。

背景技术

为了满足日益增长的消费电子和电动汽车对锂电池的需求,全固态锂电池以其优越的安全性和超高的能量密度,近年来引起了广泛关注。传统的含有有机液体电解质的锂电池表现出毒性、可燃性、腐蚀性和化学稳定性差严重安全问题,而使用固体电解质作为替代方案可以从根本上减轻上述安全问题。全固态锂电池按固态电解质种类不同分为三类:聚合物,氧化物和硫化物。聚合物全固态电池与现有液体电池生产工艺最为接近,是最先可能产业化的一种全固态锂电池。然而聚合物电解质膜由于离子电导率不高,机械强度和耐热性较差等原因,限制了其发展和应用。

聚合物电解质主要是通过将聚合物(PEO,PVDF,PVDF-HFP,PPC,PMMA等)溶解在溶剂(NMP,DMAC,DMF,乙腈)中,再添加锂盐(LiPF

发明内容

本发明所要解决的技术问题在于,提供一种耐高温聚合物电解质膜的制备方法,在聚合物电解质中加入芳香族二酰氯和芳香族二胺,并通过原位聚合的方式合成了芳香族聚酰胺,所述芳香族聚酰胺分子链与第一聚合物分子链互穿,得到了具有均匀三维网状结构的聚合物电解质膜。

本发明所要解决的技术问题还在于,提供一种耐高温聚合物电解质膜,其机械强度好,结构稳定,耐热性高,成膜优异。

为了解决上述技术问题,本发明提供了一种耐高温聚合物电解质膜的制备方法,包括以下步骤:

S1、将第一聚合物溶于有机溶剂中,得到第一混合液;

S2、向所述第一混合液中添加锂盐,得到第二混合液;

S3、向所述第二混合液中加入芳香族二酰氯,待其溶解后加入芳香族二胺,搅拌反应完全后得到聚合物电解质浆料;

S4、将所述聚合物电解质浆料涂覆在基材上,得到聚合物电解质湿膜;

S5、所述聚合物电解质湿膜干燥后得到成品;

所述第一聚合物加入量:芳香族二酰氯加入量:芳香族二胺加入量=(1~3):(2~3):(1~2)。

优选地,所述芳香族二酰氯为对苯二甲酰氯和/或间苯二甲酰氯;所述芳香族二胺为对苯二胺和/或间苯二胺。

优选地,所述第一聚合物包括聚氧化乙烯、聚偏氟乙烯、聚偏二氟乙烯-co-六氟丙烯、聚碳酸亚丙酯、聚甲基丙烯酸甲酯中的一种或组合:

所述锂盐包括六氟磷酸锂、高氯酸锂、双三氟甲烷磺酰亚胺锂、二氟草酸硼酸锂中的一种或多种;

所述有机溶剂包括N-甲基吡咯烷酮、N,N-二甲基乙酰胺、N,N-二甲基甲酰胺、乙腈、六甲基磷酰三胺中的一种或多种。

优选地,步骤S1中,所述第一混合液包含第一聚合物1~15%、有机溶剂85%~99%。

优选地,步骤S1中,还向有机溶剂中加入氯化钙或氯化锂;所述氯化钙或氯化锂的加入量为有机溶剂质量的3~9%。

优选地,步骤S2中,所述锂盐的加入量是所述第一混合液质量的0.5~5%。

优选地,步骤S3中,所述芳香族二胺的加入量是芳香族二酰氯加入量的40%~60%。

优选地,步骤S3中,所述反应过程中:反应温度为-15~0℃,反应时间为1~6h。

优选地,步骤S5中,干燥温度为50℃-90℃,干燥时间为4-8h。

本发明还提供了上述制备方法制得的耐高温聚合物电解质膜。

实施本发明,具有如下有益效果:

1、本发明提供的耐高温聚合物电解质膜的制备方法,在聚合物电解质中加入芳香族二酰氯和芳香族二胺,所述芳香族二酰氯和芳香族二胺通过原位聚合的方式合成了芳香族聚酰胺,所述芳香族聚酰胺分子链与第一聚合物分子链相互穿插,形成三维网状结构。具有分子链互穿结构的聚合物电解质膜一方面增大了两种分子链之间的相互作用力,可以提高聚合物电解质膜的机械强度、结构稳定性和耐高温性能。另一方面互穿结构进一步降低了聚合物的结晶度,提高了聚合物电解质膜的离子电导率。

2、本制备方法与简单的物理混合相比,得到混合结构更加均匀的聚合物电解质膜,单纯的物理混合过程中,分子链互穿比例少,导致电解质膜结构不均一,最终出现局部强度和耐热不足等缺陷。本发明通过控制原位聚合工艺,能够最大限度上实现两种聚合物的充分混合,实现三维结构的分子链互穿,得到每个部位都结构均匀的聚合物电解质膜,提升了机械强度和离子电导率。

3、本发明得到的聚合物电解质膜加工成膜性能优良,保持一定刚性的同时又具有一定的柔软性。刚性的芳香族聚酰胺分子链和柔软的聚合物分子链形成互穿网络结构,不仅保留了芳香族聚酰胺的高耐热及结构稳定性等特性,而且兼具聚合物的高离子传输能力。

附图说明

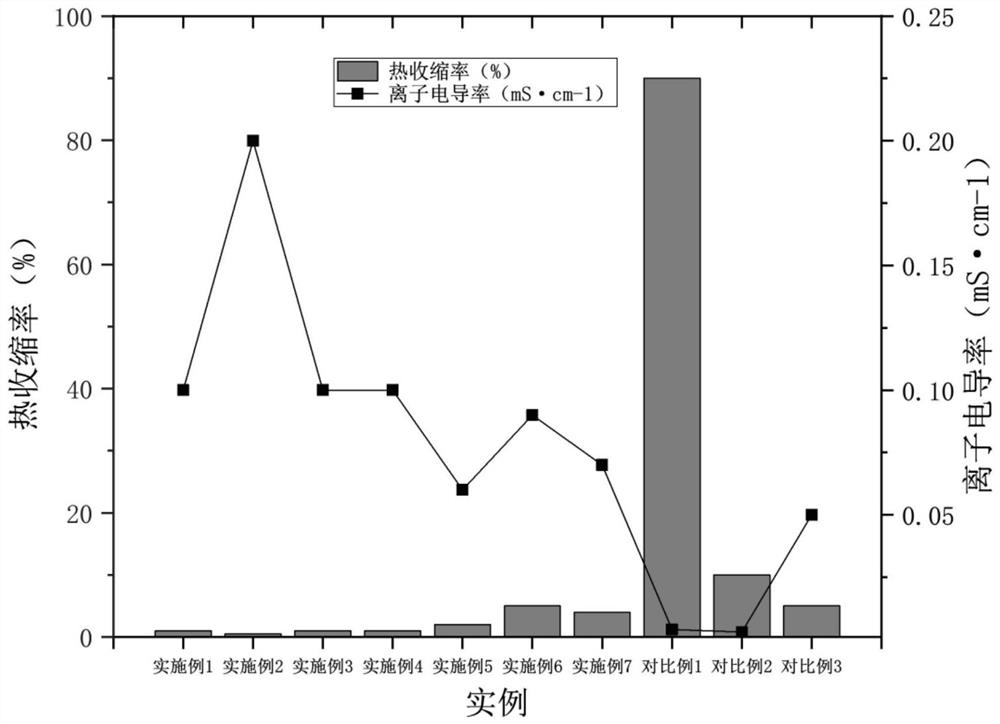

图1是本发明实施例1~7和对比例1~3得到的聚合物电解质膜的测试性能对比图。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面对本发明作进一步地详细描述。

现有聚合物固态电解质的熔点较低,结构稳定性较差,容易出现安全隐患,往往需要通过添加无机氧化物或复合各种结构型支撑体来改善聚合物电解质的结构稳定性。但是改善后的聚合物电解质的机械强度和耐热性能一般,成膜质量一般,当电池出现热失控时,电解质膜容易发生结构变形使正负极接触发生短路,产生安全事故。通过添加无机氧化物或复合各种多孔膜支撑体虽然可以改善聚合物电解质膜的耐热性能,但氧化物分散不均和复合支撑体均会导致聚合物电解质膜离子电导率严重下降,电池容量和循环性能严重受损。

因此,本发明提供了一种耐高温聚合物电解质膜的制备方法,包括以下步骤:

S1、将第一聚合物溶于有机溶剂中,得到第一混合液;

S2、向所述第一混合液中添加锂盐,得到第二混合液;

S3、向所述第二混合液中加入芳香族二酰氯,待其溶解后加入芳香族二胺,搅拌反应完全后得到聚合物电解质浆料;

S4、将所述聚合物电解质浆料涂覆在基材上,得到聚合物电解质湿膜;

S5、所述聚合物电解质湿膜干燥后得到成品;

所述第一聚合物加入量:芳香族二酰氯加入量:芳香族二胺加入量=(1~3):(2~3):(1~2);

本发明提供的耐高温聚合物电解质膜的制备方法,在聚合物电解质中加入芳香族二酰氯和芳香族二胺,所述芳香族二酰氯和芳香族二胺通过原位聚合的方式合成了芳香族聚酰胺,所述芳香族聚酰胺分子链与第一聚合物分子链相互穿插,形成三维网状结构。具有分子链互穿结构的聚合物电解质膜一方面增大了两种分子链之间的相互作用力,可以提高聚合物电解质膜的机械强度、结构稳定性和耐高温性能。另一方面互穿结构进一步降低了聚合物的结晶度,提高了聚合物电解质膜的离子电导率。

本制备方法与简单的物理混合相比,得到混合结构更加均匀的聚合物电解质膜,单纯的物理混合过程中,分子链互穿比例少,导致电解质膜结构不均一,最终出现局部强度和耐热不足等缺陷。本发明通过控制原位聚合工艺,能够最大限度上实现两种聚合物的充分混合,实现三维结构的分子链互穿,得到每个部位都结构均匀的聚合物电解质膜,提升了机械强度和离子电导率。

本发明得到的聚合物电解质膜加工成膜性能优良,保持一定刚性的同时又具有一定的柔软性。刚性的芳香族聚酰胺分子链和柔软的聚合物分子链形成互穿网络结构,不仅保留了芳香族聚酰胺的高耐热及结构稳定性等特性,而且兼具聚合物的高离子传输能力。

进一步地,所述第一聚合物、芳香族二酰氯和芳香族二胺的加入量影响了最终得到的聚合物电解质膜的结构性能。其中,所述芳香族二酰氯和芳香族二胺的加入量将影响生成的芳香族聚酰胺的分子量,同时所述第一聚合物加入量将影响所述芳香族聚酰胺分子链与第一聚合物分子链相互穿插形成的三维网状结构的均匀程度。优选地,所述第一聚合物加入量:芳香族二酰氯加入量:芳香族二胺加入量为(1~3):(2~3):(1~2),更佳地,所述第一聚合物加入量:芳香族二酰氯加入量:芳香族二胺加入量=(1~2):(2~3):(1~2),这样得到的聚合物电解质膜,其三维结构更均匀稳定,机械强度更大、耐高温性能更好、离子导电率更高。

接下来将针对制备方法的每一步骤进行详细叙述,具体如下。

步骤S1中,优选地,所述第一聚合物包括聚氧化乙烯(PEO)、聚偏氟乙烯(PVDF)、聚偏二氟乙烯-co-六氟丙烯(PVDF-HFP)、聚碳酸亚丙酯(PPC)、聚甲基丙烯酸甲酯(PMMA)中的一种或组合。更佳地,所述第一聚合物为PVDF-HFP,PVDF-HFP克服了PVDF结晶度高、膜脆性大的缺点,具有良好电解液吸收能力和优异的电化学性能,使得得到的耐高温聚合物电解质膜具有更佳性能。

优选地,所述有机溶剂包括N-甲基吡咯烷酮(NMP)、N,N-二甲基乙酰胺(DMAC)、N,N-二甲基甲酰胺(DMF)、乙腈(ACN)、六甲基磷酰三胺(HMPA)中的一种或多种。本发明中所述有机溶剂不仅需要作为所述第一聚合物的分散溶液,更重要的是需要作为所述芳香族二酰氯和芳香族二胺的分散溶液和反应体系。因此,在有机溶剂选择上需要兼顾以上要求,更佳地,所述有机溶剂为NMP、DMAC、HMPA。

正如上文所述,有机溶剂不仅需要作为第一聚合物、芳香族二酰氯和芳香族二胺的分散溶液,还需要作为所述芳香族二酰氯和芳香族二胺的反应体系。所述有机溶剂的用量将直接影响第一聚合物、芳香族二酰氯和芳香族二胺的溶解分散程度,和由芳香族二酰氯和芳香族二胺原位聚合得到的芳香族聚酰胺的聚合度。因此,所述有机溶剂的加入量对最终得到的聚合物电解质膜的性能有较大影响。优选地,步骤S1中,所述第一混合液包含第一聚合物1~15%、有机溶剂85%~99%。再此溶液体系下,所述第一聚合物能够充分分散溶解,同时,所述芳香族二酰氯和芳香族二胺的相互碰撞机率适当,能够原位聚合得到适当分子量的芳香族聚酰胺。反之,如果所述第一混合液中有机溶剂含量过少,将导致所述芳香族二酰氯和芳香族二胺发生副反应以及容易造成因反应剧烈导致聚合物链终止,得不到高分子量的芳香族聚酰胺,便无法与所述第一聚合物充分混合穿插形成质地均匀的三维网状结构。更佳地,所述第一混合液包含第一聚合物1~10%、有机溶剂90%~99%。

步骤S2中,优选地,所述锂盐包括六氟磷酸锂(LiPF

步骤S3中,优选地,所述芳香族二酰氯为对苯二甲酰氯和/或间苯二甲酰氯;所述芳香族二胺为对苯二胺和/或间苯二胺。需要说明的是,所述芳香族二酰氯和芳香族二胺不限于上述列举。所述芳香族二酰氯和芳香族二胺在有机溶剂体系中发生原位聚合反应,得到芳香族聚酰胺,最终得到芳香族聚酰胺分子链与聚合物分子链互穿网络结构的聚合物电解质膜。因此,步骤S3中的制备工艺尤为重要。

首先,所述芳香族二酰氯和芳香族二胺的加入顺序不同将影响最终得到的芳香族聚酰胺的性质。优选地,先加入芳香族二酰氯,待其溶解后再加入芳香族二胺。如果先加入芳香族二胺,则芳香族二胺会迅速的与后加入的芳香族二酰氯在溶液中发生反应,这样不仅会导致制备得到的芳香族二酰氯分子量较小,影响其与所述第一聚合物的缠绕穿插效果,而且将影响得到的芳香族二酰氯的耐高温性能。因此,本发明采用先加入芳香族二酰氯,待其溶解后再加入芳香族二胺。

然后,所述芳香族二胺和芳香族二酰氯加入量将影响对得到的聚合物电解质膜具有一定影响。所述芳香族二胺和芳香族二酰氯加入量将影响聚合反应的单体摩尔比,根据Flory的缩聚原理可知道,在公式聚合度P=(1+r)/(1-r),r表示了两种单体的摩尔比,当r数值趋近于1时,对应的聚合程度就会越大,所得聚合物的η

并且,在芳香族二胺和芳香族二酰氯反应过程中,反应温度和反应时间对得到的聚合物电解质膜也具有一定影响。具体而言,优选地,所述反应温度为-15~0℃。芳香族二胺和芳香族二酰氯两种单体的反应活性都很高,这两种单体只要加入溶剂中进行接触就会快速的发生聚合反应。但这种反应并不是我们预期的,这样反应过程难以控制,无法得到均匀结构的聚合物电解质膜。采用-15~0℃的低温溶液的聚合,来降低两种反应单体的活性,防止在聚合反应期间两种单体发生爆聚和发生大量副反应,一方面有利于得到高聚合度的芳香族聚酰胺,另一方面有利于芳香族聚酰胺与第一聚合物充分互穿,得到每个部位都结构均匀的聚合物电解质膜。优选地,所述反应时间为1~6h。充足的反应时间有利于芳香族聚酰胺的分子量增加,也有利于芳香族聚酰胺与第一聚合物充分互穿。

最后,不可忽略的是,有机溶剂体系对得到的聚合物电解质膜的影响。本发明中,有机溶剂不仅要分散所述第一聚合物,还要最为芳香族聚酰胺的反应体系和溶解体系。普通的溶剂是难以溶剂芳族聚酰胺的,优选地,所述有机溶剂为HMPA、NMP、DMAC、DMF中的一种或多种。更佳地,还向有机溶剂中加入氯化钙或氯化锂,得到NMP-CaCl

综上,步骤S3中通过控制制备工艺,得到了高聚合度的芳香族聚酰胺,并且所述高聚合度的芳香族聚酰胺与第一聚合物的分子链互穿,得到每个部位都结构均匀的聚合物电解质膜,提升了机械强度和离子电导率。

步骤S4中,将所述聚合物电解质浆料涂覆在基材上,得到聚合物电解质湿膜。具体地,将所述聚合物电解质浆料使用固定刮刀涂覆在玻璃板上,得聚合物电解质湿膜。

步骤S5中,所述聚合物电解质湿膜干燥后得到成品。干燥条件将影响最终得到的聚合物电解质膜的性能,优选地,干燥温度为50℃-90℃,干燥时间为4-8h。

综上,本发明按照上述方法得到了一种耐高温聚合物电解质膜,其具有立体的三维结构,主要由原位聚合得到的芳香族聚酰胺分子链和第一聚合物分子链相互穿插而成。所述耐高温聚合物电解质膜机械强度好,结构稳定,耐热性高,成膜优异。并且本发明得到的聚合物电解质膜加工成膜性能优良,保持一定刚性的同时又具有一定的柔软性。刚性的芳香族聚酰胺分子链和柔软的聚合物分子链形成互穿网络结构,不仅保留了芳香族聚酰胺的高耐热及结构稳定性等特性,而且兼具聚合物的高离子传输能力。

下面以具体实施例进一步说明本发明:

实施例1

一种耐高温聚合物电解质膜的制备方法,包括以下步骤:

S1、称取1g PVDF-HFP溶解在30g NMP中,得到第一混合液;

S2、向所述第一混合液中0.6g LiTFSI,得到第二混合液;

S3、向所述第二混合液中加入2.2g对苯二甲酰氯,待其溶解后加入1.2g对苯二胺,搅拌后在0℃下反应2h后得到聚合物电解质浆料;

其中,还向NMP中加入氯化钙;所述氯化钙的加入量为0.9g。

S4、将所述聚合物电解质浆料涂覆在基材上,得到聚合物电解质湿膜;

S5、所述聚合物电解质湿膜在50℃干燥8h后得到成品。

实施例2

一种耐高温聚合物电解质膜的制备方法,包括以下步骤:

S1、称取2g PVDF-HFP溶解在30g NMP中,得到第一混合液;

S2、向所述第一混合液中0.6g LiTFSI,得到第二混合液;

S3、向所述第二混合液中加入2.2g对苯二甲酰氯,待其溶解后加入1.2g对苯二胺,搅拌后在0℃下反应2h后得到聚合物电解质浆料;

其中,还向NMP中加入氯化钙;所述氯化钙的加入量为0.9g。

S4、将所述聚合物电解质浆料涂覆在基材上,得到聚合物电解质湿膜;

S5、所述聚合物电解质湿膜在70℃干燥5h后得到成品。

实施例3

一种耐高温聚合物电解质膜的制备方法,包括以下步骤:

S1、称取3g PVDF-HFP溶解在30g NMP中,得到第一混合液;

S2、向所述第一混合液中0.6g LiTFSI,得到第二混合液;

S3、向所述第二混合液中加入2.2g对苯二甲酰氯,待其溶解后加入1.2g对苯二胺,搅拌后在0℃下反应2h后得到聚合物电解质浆料;

其中,还向NMP中加入氯化钙;所述氯化钙的加入量为1.0g。

S4、将所述聚合物电解质浆料涂覆在基材上,得到聚合物电解质湿膜;

S5、所述聚合物电解质湿膜在90℃干燥4h后得到成品。

实施例4

一种耐高温聚合物电解质膜的制备方法,包括以下步骤:

S1、称取2g PVDF溶解在30g NMP中,得到第一混合液;

S2、向所述第一混合液中0.6g LiTFSI,得到第二混合液;

S3、向所述第二混合液中加入2.2g对苯二甲酰氯,待其溶解后加入1.2g对苯二胺,搅拌后在0℃下反应2h后得到聚合物电解质浆料;

其中,还向NMP中加入氯化钙;所述氯化钙的加入量为0.9g。

S4、将所述聚合物电解质浆料涂覆在基材上,得到聚合物电解质湿膜;

S5、所述聚合物电解质湿膜在50℃干燥8h后得到成品。

实施例5

一种耐高温聚合物电解质膜的制备方法,包括以下步骤:

S1、称取1g PVDF溶解在30g DMAC中,得到第一混合液;

S2、向所述第一混合液中0.155g LiTFSI,得到第二混合液;

S3、向所述第二混合液中加入3g间苯二甲酰氯,待其溶解后加入1.5g间苯二胺,搅拌后在-15℃下反应1h后得到聚合物电解质浆料;

S4、将所述聚合物电解质浆料涂覆在基材上,得到聚合物电解质湿膜;

S5、所述聚合物电解质湿膜在50℃干燥8h后得到成品。

实施例6

一种耐高温聚合物电解质膜的制备方法,包括以下步骤:

S1、称取2g PEO溶解在30g乙腈中,得到第一混合液;

S2、向所述第一混合液中1.5g LiClO

S3、向所述第二混合液中加入2.2g间苯二甲酰氯,待其溶解后加入1.2g间苯二胺,搅拌后在0℃下反应6h后得到聚合物电解质浆料;

S4、将所述聚合物电解质浆料涂覆在基材上,得到聚合物电解质湿膜;

S5、所述聚合物电解质湿膜在50℃干燥8h后得到成品。

实施例7

一种耐高温聚合物电解质膜的制备方法,包括以下步骤:

S1、称取2g PMMA溶解在30g DMAC中,得到第一混合液;

S2、向所述第一混合液中0.6g LiTFSI,得到第二混合液;

S3、向所述第二混合液中加入2.2g对苯二甲酰氯,待其溶解后加入1.2g对苯二胺,搅拌后在0℃下反应2h后得到聚合物电解质浆料;

其中,还向DMAC中加入氯化锂;所述氯化锂的加入量为2.7g。

S4、将所述聚合物电解质浆料涂覆在基材上,得到聚合物电解质湿膜;

S5、所述聚合物电解质湿膜在60℃干燥5h后得到成品。

对比例1

一种聚合物电解质膜的制备方法,包括以下步骤:

S1、称取2g PEO溶解在30g乙腈中,得到第一混合液;

S2、向所述第一混合液中0.6g LiTFSI,得到第二混合液;

S3、将所述第二混合液涂覆在基材上,在60℃干燥5h后得到成品。

对比例2

一种聚合物电解质膜的制备方法,包括以下步骤:

S1、称取2gPVDF-HFP溶解在30gNMP中,得到第一混合液;

S2、向所述第一混合液中0.6g LiTFSI,得到第二混合液;

S3、将所述第二混合液涂覆在基材上,在60℃干燥5h后得到成品。

对比例3

一种聚合物电解质膜的制备方法,包括以下步骤:

S1、称取2gPVDF-HFP溶解在30gNMP中,得到第一混合液;

S2、向所述第一混合液中0.6g LiTFSI,待完全溶解后加入聚间苯二甲酰间苯二胺(PMIA)短纤维2g,得到第二混合液;

S3、将所述第二混合液涂覆在基材上,在60℃干燥5h后得到成品。

将实施例1-7和对比例1~3制得的聚合物电解质膜进行热收缩性能和离子电导率测试,其中热收缩性能测试的测试温度为150℃,测试时间1h,测试结果如图1所示,结果显示本发明提供的具有两种聚合物分子链互穿的聚合物电解质膜的离子电导率均高于传统的单一聚合物电解质膜。且本发明提供的耐高温聚合物电解质膜的热收缩率均小于单一聚合物电解质膜,表现出良好的耐热性。

以上所述是发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

- 一种单离子聚合物电解质、单离子聚合物电解质复合膜及其制备方法、锂离子电池

- 一种单离子聚合物电解质、单离子聚合物电解质复合膜及其制备方法、锂离子电池