重卡盘式制动器用智能监控装置及方法

文献发布时间:2023-06-19 13:27:45

技术领域

本发明涉及一种重卡盘式制动器用智能监控装置及方法,属于商用车零部件智能化监控技术领域。

背景技术

在重型卡车领域,随着商用车用量增加,用户对车辆性能需求不断提升。随着法规要求的提升及智能化时代需求,对汽车制动系统的要求逐步提高。近年来,随着电子制动系统的发展,不断提升制动器电控化及智能化的性能亟待解决。

目前,根据GB7258《机动车运行安全技术条件》要求,行车制动器制动衬片需要更换时,应采用光学或声学的报警装置向在驾驶座上的驾驶人报警。国内重卡盘式制动器总成大多采用磨断式磨损报警装置。该装置存在的问题及不足:(1)为一次性装置,当磨损到极限位置后无法重复利用,此外还需同时更换磨损极限报警线装置,造成资源浪费及环境污染;(2)无法实时监测全车各轮端制动块的磨损状态,无法均衡各轮端制动块的磨损。

因此,解决现有技术中无法及时监测全车制动块磨损状态,及制动块磨损不均匀、偏磨及磨损过快等问题,以及不同路况制动块磨损问题,是本领域技术人员亟待解决的问题。

发明内容

本发明的发明目的在于提供一种重卡盘式制动器用智能监控装置及方法,能够实现各个轮端制动块实时监控、均衡磨损、行程预估等问题。

本发明解决其技术问题采取的技术方案是:

第一方面,本发明实施例提供的一种重卡盘式制动器用智能监控装置,包括实时磨损监测装置、中央控制单元和EBS系统,所述实时磨损监测装置安装在盘式制动器的钳体上,并将手调总成的位移数据转换为0-5V电压信号;所述中央控制单元接收实时磨损监测装置输出的0-5V电压信号,并转化为制动块磨损量;所述EBS系统根据接收中央控制单元的信号,当制动块磨损量达到预定条件时,利用执行机构调节各个轮端制动压力大小。

作为本实施例一种可能的实现方式,所述监控装置还包括仪表板,所述仪表板用于在调节各个轮端制动压力大小之前进行报警。

作为本实施例一种可能的实现方式,所述实时磨损监测装置采用位移传感器,所述位移传感器根据盘式制动器调整机构的内在逻辑关系将手调总成的旋转运动转化为直线运动,并将监测的手调总成位移数据转换为0-5V电压信号发送给中央控制单元。

作为本实施例一种可能的实现方式,所述位移传感器有多组,与轮端数量相对应;每组有两个位移传感器,分别进行监测两侧轮端制动块摩擦材料剩余量。

作为本实施例一种可能的实现方式,所述盘式制动器包括钳体、手调总成、手调座、活塞支架和制动块;所述位移传感器安装在钳体上并与手调总成相连,将手调总成的旋转运动转换为实时位移量输出电压信号。

作为本实施例一种可能的实现方式,所述钳体总成装配前,首先进行手调总成分装;然后先将活塞支架固定到钳体上,其次手调总成安装到钳体腔内活塞支架并手调座固定在钳体上,保证手调总成上旋转摇臂与钳体偏心圆弧的配合位置;最后将位移传感器与旋转摇臂配合并用螺栓安装到钳体上。

作为本实施例一种可能的实现方式,所述中央控制单元具体用于接收实时磨损监测装置输出的0-5V电压信号,将电压信号换算为制动块摩擦材料剩余百分比,并实时传输给整车EBS系统。

作为本实施例一种可能的实现方式,所述EBS系统接收中央控制单元具体用于输出的各个轮端制动块摩擦材料剩余百分比,并进行判断,当制动块摩擦材料剩余百分比不一致时,在满足整车所必需的制动性能前提下,通过执行机构调节各个轮端制动压力大小,来实现各个轮端均衡磨损。

作为本实施例一种可能的实现方式,所述预定条件为制动块摩擦材料剩余百分比不一致且满足整车所必需的制动性能。

作为本实施例一种可能的实现方式,所述中央控制单元具体用于:

首先标定初始状态;中央控制单元将电压信号转换为制动块磨损量剩余百分比C=(S

判断制动块摩擦材料剩余百分比C是否85%,若是则仪表板上灯光闪烁,向驾驶员发出第一次预警;

判断制动块摩擦材料剩余百分比C是否90%;若是则仪表板上灯光闪烁及蜂鸣报警,向驾驶员发出第二次预警,提醒驾驶员检查更换制动块总成。

作为本实施例一种可能的实现方式,所述中央控制单元具体还用于:根据驾驶员习惯及制动路况,判断每1万公里制动块磨损量百分比C变化情况;根据△S=S

作为本实施例一种可能的实现方式,所述EBS系统具体用于:EBS系统接收各个轮端制动块磨损剩余量;读取两侧轮端制动块剩余百分比C

第二方面,本发明实施例提供的一种重卡盘式制动器用智能监控方法,包括以下步骤:

采集手调总成的位移数据并转换为0-5V电压信号;

将采集的0-5V电压信号转化为制动块磨损量;

当制动块磨损量达到预定条件时,调节各个轮端制动压力大小。

作为本实施例一种可能的实现方式,所述采集手调总成的位移数据并转换为0-5V电压信号,具体包括:

根据盘式制动器调整机构的内在逻辑关系将手调总成的旋转运动转化为直线运动,并将监测的手调总成位移数据转换为0-5V电压信号。

作为本实施例一种可能的实现方式,所述将采集的0-5V电压信号转化为制动块磨损量,具体包括:

标定初始状态;

中央控制单元将电压信号转换为制动块磨损量剩余百分比C=(S

判断制动块摩擦材料剩余百分比C是否85%,若是则仪表板上灯光闪烁,向驾驶员发出第一次预警;

判断制动块摩擦材料剩余百分比C是否90%;若是则仪表板上灯光闪烁及蜂鸣报警,向驾驶员发出第二次预警,提醒驾驶员检查更换制动块总成。

作为本实施例一种可能的实现方式,所述将采集的0-5V电压信号转化为制动块磨损量,还包括:根据驾驶员习惯及制动路况,判断每1万公里制动块磨损量百分比C变化情况;根据△S=S

作为本实施例一种可能的实现方式,所述当制动块磨损量达到预定条件时,调节各个轮端制动压力大小,具体包括:

读取两侧轮端制动块剩余百分比C

本发明实施例的技术方案可以具有的有益效果如下:

本发明实施例的一种重卡盘式制动器用智能监控装置,包括实时磨损监测装置、中央控制单元和EBS系统,通过三者相互配合来实现各个轮端制动块实时监控、全车各轮端均衡磨损、行程预估等问题,有效提高了制动块的使用寿命,减少了售后维修费用。实时磨损监测装置将旋转运动转换为直线位移,通过数据转换将对应位移转为电压数值,由传感器输出电信号,从而实现实时监控功能。该监控装置结构优化集成,在不改变现有钳体装配尺寸基础上实现实时磨损监测装置的安装,实时报警装置能够与盘式制动器同寿命周期。

附图说明

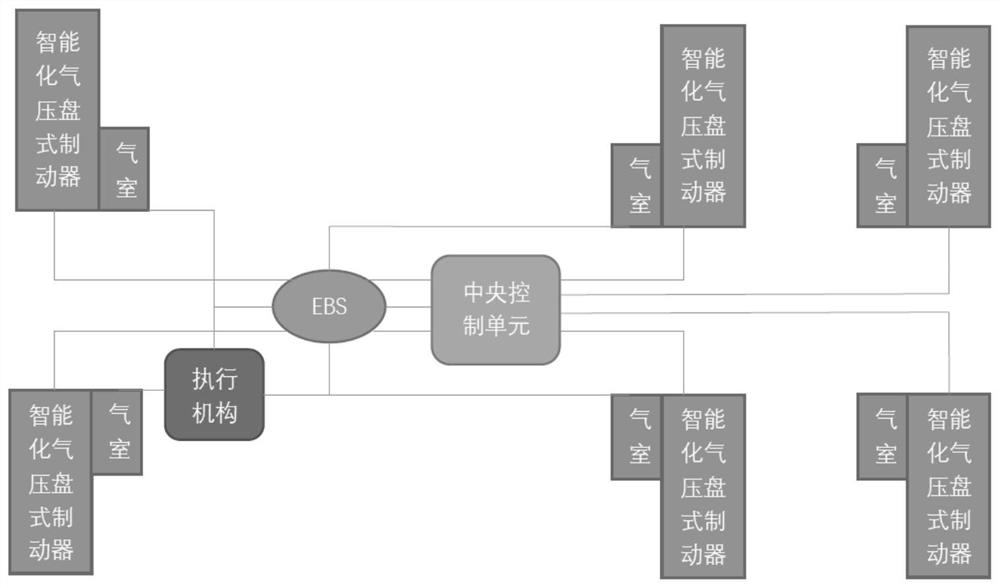

图1是根据一示例性实施例示出的一种重卡盘式制动器用智能监控装置的结构图。

图2是根据一示例性实施例示出的一种智能化气压盘式制动器的结构图;

图3是根据一示例性实施例示出的一种钳体的截面结构图;

图4是根据一示例性实施例示出的一种钳体的侧视结构图;

图5是根据一示例性实施例示出的一种手调总成示意图;

图6是根据一示例性实施例示出的一种旋转摇臂示意图;

图7是根据一示例性实施例示出的一种位移传感器示意图;

图8是根据一示例性实施例示出的一种传感器转换电压的示意图;

图9是根据一示例性实施例示出的另一种重卡盘式制动器用智能监控方法的流程图;

图10是根据一示例性实施例示出的一种实时监测功能的流程图;

图11是根据一示例性实施例示出的一种实时监测功能的流程图;

图12是根据一示例性实施例示出的一种实时监测功能的流程图。

图中:1钳体、2手调总成、2a手调齿轮、2b旋转摇臂、2c手调轴、2b-1旋转摇臂与钳体配合面、2b-2旋转摇臂与实时磨损报警装置配合面、3手调座、4位移传感器、4a内侧O形密封圈、4b外侧O形密封圈、5活塞支架、6制动块。

具体实施方式

下面结合附图与实施例对本发明做进一步说明:

为能清楚说明本方案的技术特点,下面通过具体实施方式,并结合其附图,对本发明进行详细阐述。下文的公开提供了许多不同的实施例或例子用来实现本发明的不同结构。为了简化本发明的公开,下文中对特定例子的部件和设置进行描述。此外,本发明可以在不同例子中重复参考数字和/或字母。这种重复是为了简化和清楚的目的,其本身不指示所讨论各种实施例和/或设置之间的关系。应当注意,在附图中所图示的部件不一定按比例绘制。本发明省略了对公知组件和处理技术及工艺的描述以避免不必要地限制本发明。

实施例一

图1是根据一示例性实施例示出的一种重卡盘式制动器用智能监控装置的结构图。如图1所示,本发明实施例提供的一种重卡盘式制动器用智能监控装置,包括实时磨损监测装置(安装在图1所示智能化气压盘式制动器中)、中央控制单元和EBS系统,所述实时磨损监测装置安装在盘式制动器的钳体上,并将手调总成的位移数据转换为0-5V电压信号;所述中央控制单元接收实时磨损监测装置输出的0-5V电压信号,并转化为制动块磨损量;所述EBS系统根据接收中央控制单元的信号,当制动块磨损量达到预定条件时,利用执行机构调节各个轮端制动压力大小。

本实例监控装置结构优化集成,实现了在原有钳体空间基础上安装实时磨损传感器,保证了钳体的刚度及通用性,实时磨损传感器为位移传感器,根据盘式制动器自动调整机构的内在逻辑关系将旋转运动转化为直线运动,通过实时磨损监测装置向中央控制单元输出电压信号。

本实例实时报警装置能够实现与盘式制动器同寿命周期,进而可实现与整车同寿命周期。

所述汽车中央控制单元接收盘式制动器实时磨损传感器输出的0-5V电压信号,将电压信号换算为制动块磨损剩余量,实时监控和显示各个轮端制动块摩擦材料剩余百分比,同时将剩余百分比实时传输给整车EBS系统。除此之外,通过预设程序研判可用剩余里程。

所述EBS系统接收中央控制单元输出的各个轮端制动块摩擦材料剩余百分比,当发现制动块剩余百分比不一致时,在满足整车所必需的制动性能前提下,通过执行机构调节各个轮端制动压力大小,来实现各个轮端均衡磨损。

作为本实施例一种可能的实现方式,所述监控装置还包括仪表板,所述仪表板用于在调节各个轮端制动压力大小之前进行报警。

作为本实施例一种可能的实现方式,所述实时磨损监测装置采用位移传感器,所述位移传感器根据盘式制动器调整机构的内在逻辑关系将手调总成的旋转运动转化为直线运动,并将监测的手调总成位移数据转换为0-5V电压信号发送给中央控制单元。

作为本实施例一种可能的实现方式,所述位移传感器有多组,与轮端数量相对应;每组有两个位移传感器,分别进行监测两侧轮端制动块摩擦材料剩余量。

作为本实施例一种可能的实现方式,所述盘式制动器包括钳体1、手调总成2、手调座3、活塞支架5和制动块6;所述位移传感器4安装在钳体1上并与手调总成2相连,将手调总成2的旋转运动转换为实时位移量输出电压信号。

作为本实施例一种可能的实现方式,所述钳体1总成装配前,首先进行手调总成2分装;然后先将活塞支架4固定到钳体1上,其次手调总成2安装到钳体1腔内活塞支架5并手调座3固定在钳体1上,保证手调总成2上旋转摇臂与钳体偏心圆弧的配合位置;最后将位移传感器与旋转摇臂配合并用螺栓安装到钳体上。

作为本实施例一种可能的实现方式,所述中央控制单元具体用于接收实时磨损监测装置输出的0-5V电压信号,将电压信号换算为制动块摩擦材料剩余百分比,并实时传输给整车EBS系统。

图8为实时磨损报警实现位移转换电压示意图f(S)。整车装配完成后标定其初始位置S

作为本实施例一种可能的实现方式,所述EBS系统接收中央控制单元具体用于输出的各个轮端制动块摩擦材料剩余百分比,并进行判断,当制动块摩擦材料剩余百分比不一致时,在满足整车所必需的制动性能前提下,通过执行机构调节各个轮端制动压力大小,来实现各个轮端均衡磨损。

作为本实施例一种可能的实现方式,所述预定条件为制动块摩擦材料剩余百分比不一致且满足整车所必需的制动性能。

作为本实施例一种可能的实现方式,所述中央控制单元具体用于:

首先标定初始状态;中央控制单元将电压信号转换为制动块磨损量剩余百分比C=(S

判断制动块摩擦材料剩余百分比C是否85%,若是则仪表板上灯光闪烁,向驾驶员发出第一次预警;

判断制动块摩擦材料剩余百分比C是否90%;若是则仪表板上灯光闪烁及蜂鸣报警,向驾驶员发出第二次预警,提醒驾驶员检查更换制动块总成。

作为本实施例一种可能的实现方式,所述中央控制单元具体还用于:根据驾驶员习惯及制动路况,判断每1万公里制动块磨损量百分比C变化情况;根据△S=S

作为本实施例一种可能的实现方式,所述EBS系统具体用于:EBS系统接收各个轮端制动块磨损剩余量;读取两侧轮端制动块剩余百分比C

实施例二

图9是根据一示例性实施例示出的另一种重卡盘式制动器用智能监控方法的流程图。如图9所示,本发明实施例提供的第二方面,本发明实施例提供的一种重卡盘式制动器用智能监控方法,包括以下步骤:

采集手调总成的位移数据并转换为0-5V电压信号;

将采集的0-5V电压信号转化为制动块磨损量;

当制动块磨损量达到预定条件时,调节各个轮端制动压力大小。

作为本实施例一种可能的实现方式,所述采集手调总成的位移数据并转换为0-5V电压信号,具体包括:

根据盘式制动器调整机构的内在逻辑关系将手调总成的旋转运动转化为直线运动,并将监测的手调总成位移数据转换为0-5V电压信号。

作为本实施例一种可能的实现方式,如图10所示,所述将采集的0-5V电压信号转化为制动块磨损量,具体包括:

标定初始状态;

中央控制单元将电压信号转换为制动块磨损量剩余百分比C=(S

判断制动块摩擦材料剩余百分比C是否85%,若是则仪表板上灯光闪烁,向驾驶员发出第一次预警;

判断制动块摩擦材料剩余百分比C是否90%;若是则仪表板上灯光闪烁及蜂鸣报警,向驾驶员发出第二次预警,提醒驾驶员检查更换制动块总成。

作为本实施例一种可能的实现方式,所述将采集的0-5V电压信号转化为制动块磨损量,还包括:如图11所示,根据驾驶员习惯及制动路况,判断每1万公里制动块磨损量百分比C变化情况;根据△S=S

作为本实施例一种可能的实现方式,所述当制动块磨损量达到预定条件时,调节各个轮端制动压力大小,具体包括:

如图12所示,读取两侧轮端制动块剩余百分比C

以上所述只是本发明的优选实施方式,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也被视作为本发明的保护范围。

- 重卡盘式制动器用智能监控装置及方法

- 盘式制动器用制动器托架的制造方法及盘式制动器用制动器托架