一种腹板翻转装置

文献发布时间:2023-06-19 13:27:45

技术领域

本发明涉及一种风力发电机组装技术领域,更具体地说,涉及一种腹板翻转装置。

背景技术

随着风力发电机组的发电量越来越大,叶片长度也随之增大,大叶片腹板粘接工艺多为二次粘接,先将腹板在PS面进行粘接,再在叶片合模时翻转PS面将腹板与SS面粘接。因按此工艺组装的腹板为PS面向下,如要将腹板放置在SS面上进行试合模测试腹板上下合模间隙是否符合要求,就涉及到腹板翻转的问题。传统翻转方式是直接使用行车、吊带并配合人工辅助对腹板进行翻转,这种传统的翻转方式同步性差,会扭曲腹板,有导致腹板连接处开裂和腹板变形的风险,并且需要人工辅助吊装过程中存在安全隐患。

发明内容

本发明所要解决的技术问题是针对现有技术的不足,提供一种能实现翻转腹板的功能,解决腹板翻转困难、易损伤、存在安全隐患等难题的腹板翻转装置,具体方案如下:

本发明是一种腹板翻转装置,其特点是:包括固定腹板用的腹板固定工装和驱动腹板固定工装翻转的液压翻转机构;所述腹板固定工装包括设置在腹板左右两侧的左、右固定杆,在左固定杆与右固定杆之间的上部固定有上连接杆,在左固定杆与右固定杆之间的下部固定有下连接杆,下、上连接杆与左、右固定杆连接形成固定框体,在左、右固定杆上均固定有若干对腹板外缘进行吸附固定的吸盘;在下、上连接杆均设有对腹板粘接面位置进行固定的限位杆;所述液压翻转机构包括基座,在基座的顶部通过横向设置的铰接轴铰接有翻转臂,翻转臂与右固定杆固定相接,铰接轴的轴向与腹板的轴向垂直设置,在翻转臂与基座之间安装有翻转驱动装置。

本发明所要解决的技术问题还可以通过以下的技术方案来进一步实现,所述左、右固定杆相互对称设置。

本发明所要解决的技术问题还可以通过以下的技术方案来进一步实现,所述下、上连接杆互相对称设置。

本发明所要解决的技术问题还可以通过以下的技术方案来进一步实现,所述固定框体为左固定杆、下连接杆、右固定杆、上连接杆依次首尾相接形成。

本发明所要解决的技术问题还可以通过以下的技术方案来进一步实现,所述吸盘通过管路连接有真空泵。

本发明所要解决的技术问题还可以通过以下的技术方案来进一步实现,所述限位杆为限位螺栓。

本发明所要解决的技术问题还可以通过以下的技术方案来进一步实现,在下、上连接杆上设有限位螺栓通过的通过孔。

本发明所要解决的技术问题还可以通过以下的技术方案来进一步实现,在通过孔的内壁上设有内螺纹。

本发明所要解决的技术问题还可以通过以下的技术方案来进一步实现,所述吸盘在左、右固定杆上分别对称安装有3个。

本发明所要解决的技术问题还可以通过以下的技术方案来进一步实现,所述翻转驱动装置为液压缸。

与现有技术相比,本发明的有益效果为:

1、实现组装后腹板的同步翻转,避免腹板变形损伤;

2、机械化翻转,避免人工辅助产生的安全隐患;

3、翻转后的腹板可以放置在SS面测试合模间隙,更精准的控制腹板上下粘接面合模间隙,提升叶片粘接质量。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

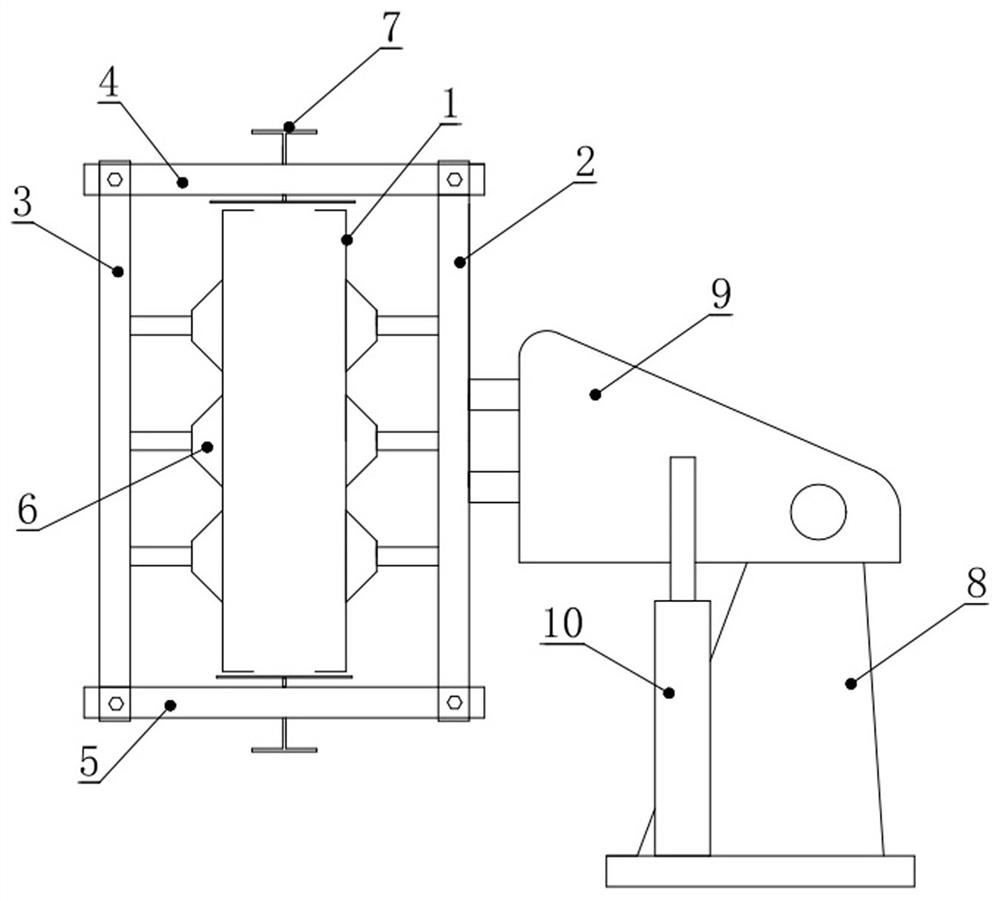

图1为本发明的一种结构示意图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1,参照图1,一种腹板翻转装置,包括固定腹板1用的腹板固定工装和驱动腹板固定工装翻转的液压翻转机构;所述腹板固定工装包括设置在腹板1左右两侧的左、右固定杆,在左固定杆3与右固定杆2之间的上部固定有上连接杆4,在左固定杆3与右固定杆2之间的下部固定有下连接杆5,下、上连接杆与左、右固定杆连接形成固定框体,在左、右固定杆上均固定有若干对腹板外缘进行吸附固定的吸盘6;在下、上连接杆均设有对腹板粘接面位置进行固定的限位杆7;所述液压翻转机构包括基座8,在基座8的顶部通过横向设置的铰接轴铰接有翻转臂9,翻转臂9与右固定杆固定相接,铰接轴的轴向与腹板的轴向垂直设置,在翻转臂与基座之间安装有翻转驱动装置10。本发明实现组装后腹板的同步翻转,避免腹板变形损伤;机械化翻转,避免人工辅助产生的安全隐患;翻转后的腹板可以放置在SS面测试合模间隙,更精准的控制腹板上下粘接面合模间隙,提升叶片粘接质量。本发明实现了可将组装完成的腹板快捷、方便、安全的进行翻转,有效避免了腹板翻转时的安全风险、质量风险,同时也避免人工辅助产生的安全隐患。

实施例2,实施例1所述的腹板翻转装置中:所述左、右固定杆相互对称设置。

实施例3,实施例1或2所述的腹板翻转装置中:所述下、上连接杆互相对称设置。

实施例4,实施例1-3任一项所述的腹板翻转装置中:所述固定框体为左固定杆、下连接杆、右固定杆、上连接杆依次首尾相接形成。

实施例5,实施例1-4任一项所述的腹板翻转装置中:所述吸盘通过管路连接有真空泵。利用真空泵使吸盘产生负压,进而吸附住腹板。

实施例6,实施例1-5任一项所述的腹板翻转装置中:所述限位杆为限位螺栓。利用限位螺栓可调节下、上连接杆与腹板之间的距离,进而达到实现固定腹板的目的。

实施例7,实施例1-6任一项所述的腹板翻转装置中:在下、上连接杆上设有限位螺栓通过的通过孔。

实施例8,实施例1-7任一项所述的腹板翻转装置中:在通过孔的内壁上设有内螺纹。

实施例9,实施例1-8任一项所述的腹板翻转装置中:所述吸盘在左、右固定杆上分别对称安装有3个。

实施例10,实施例1-9任一项所述的腹板翻转装置中:所述翻转驱动装置10为液压缸。

实施例11,实施例1-10任一项所述的腹板翻转装置中:本发明通过上下连接杆将左右固定杆进行连接并使用螺栓将对接处固定。

实施例12,实施例1-11任一项所述的腹板翻转装置中:所述腹板固定工装与液压翻转机构通过固定杆与翻转臂连接,连接方式包含一体式和拆装式。

实施例13,实施例1-12任一项所述的腹板翻转装置中:在腹板不同截面,设置多个翻转装置,基座位于同一轴线,固定杆长度及吸盘数量根据腹板不同截面高度进行增减,多个翻转装置通过翻转控制系统同步控制,实现腹板整体翻转。本发明实现了将组装完成的腹板便捷、安全的进行翻转,有效避免了腹板翻转时的安全风险、质量风险。

实施例14,实施例1-13任一项所述的腹板翻转装置中:本发明将腹板吊至固定杆处,腹板两侧分别与固定杆贴紧并安装连接杆,开启真空泵使吸盘吸附住腹板,将连接杆与固定杆用螺栓固定,再调节限位杆至腹板上下粘接面。多个位置腹板固定工装均安装完毕后,操作液压翻转系统,翻转臂带动工装同步翻转180°,实现腹板翻转。翻转完毕后将腹板挂上吊具,并拆除腹板固定工装,将腹板吊至叶片壳体SS面,进行试合模。试合模结束后在将腹板吊至翻转装置处,重复以上操作将腹板翻转至原姿态。如试合模间隙符合工艺要求,则可进行在PS面粘接腹板工序。

以上所述,仅为本发明专利优选的实施例,但本发明专利的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明专利所公开的范围内,根据本发明专利的技术方案及其发明专利构思加以等同替换或改变,都属于本发明专利的保护范围。

- 一种钢腹板翻转装置及其使用方法

- 一种腹板翻转装置