一种防锈蚀线束结构及加工工艺

文献发布时间:2023-06-19 13:45:04

技术领域

本发明涉及线束加工技术领域,具体涉及一种防锈蚀线束结构及加工工艺。

背景技术

随着电子科技的飞速发展,各种数码设备、电气设备的日益增多,其均是通过线束本体来实现连接,其中机器人设备更为需要多种线束本体配合连接,如USB线束本体,接机插口线束本体等,由此爆发了社会对相关线束本体的巨大需求量。

目前,一种防锈蚀线束结构在于接线端子进行固定连接后在通过热缩管进行套接密封,但长期使用后热缩管与线束本体之间松动产生空隙,易导致线路锈蚀,减损线束本体使用寿命,同时传统采用大量工人进行线束本体的装配,效率低且良品率差,实用性较差。

因此,发明一种防锈蚀线束结构及加工工艺来解决上述问题很有必要。

发明内容

本发明的目的是提供一种防锈蚀线束结构及加工工艺,以解决技术中的一种防锈蚀线束结构在与接线端子进行固定连接后在通过热缩管进行套接密封,但长期使用后热缩管与线束本体之间松动产生空隙,易导致线路锈蚀,减损线束本体使用寿命上述不足之处。

为了实现上述目的,本发明提供如下技术方案:一种防锈蚀线束结构,包括线束本体,所述线束本体的内壁固定连接有铜线,所述铜线的一端放置有连线端子,所述连线端子一端的外壁固定连接有塑料套,所述塑料套的外壁设与凹槽,所述塑料套的外壁放置有热缩管,所述线束本体的外壁放置有的第一密封环,所述第一密封环的一侧铰接有第二密封环,所述第一密封环内壁的一侧固定连接有第一密封条,所述第二密封环内壁的一侧设有第一密封槽,所述第一密封槽的内部与第一密封条的外壁相匹配,所述第一密封环的内壁固定连接有第一密封圈,所述第一密封环的一侧设有连接槽,所述第一密封环的一侧设有安装槽,所述安装槽的内壁铰接有卡块,所述第二密封环一侧固定连接有连接块,所述连接块的外壁与连接槽的内壁相匹配,所述安装槽的内壁固定连接有弹片,第一密封环的一侧固定连接有第二密封圈。

所述第一密封环的内壁固定连接有第一凸刺,所述第一密封环的一侧固定连接有第二凸刺。

所述连线端子的一端设有卡槽,所述卡槽的内壁与铜线的外壁相匹配。

一种防锈蚀线束结构本体的加工工艺,包括机体,所述机体外侧设有机壳,所述机体的一侧转动连接有转动杆,所述转动杆的外壁与线束本体缠绕连接,所述机壳的一侧顶端固定连接有第二电机,所述第二电机的数量设置为两个,所述第二电机的输出端固定连接有主轴,所述主轴的轴心处固定连接有固定板,所述固定板的顶端固定连接有标号套箱,所述固定板的顶端固定连接有连线端子箱,所述固定板的顶端固定连接有热缩管箱,所述连线端子箱的一侧固定连接有电动推杆,所述电动推杆的输出端固定连接有挡板,所述连线端子箱内壁的底端固定连接有挤压机构,所述标号套箱的内壁放置有标号套,所述移动座的顶端与一个第二电机固定连接,所述传动辊的数量设为四个,所述固定槽的数量设置为两个,所述挡板的底端设有齿槽,所述机壳的内壁底端固定连接有第一电机,所述第一电机的输出端固定连接有丝杆,所述机壳的一端固定连接有切割机构,所述的切割机构数量设置为两个,所述切割机构的两侧均设有传动辊;

使用机体加工一种防锈蚀线束结构的具体步骤如下:

步骤一:工作人员通过将线束本体插入传动辊的内侧;

步骤二:通过控制第一电机运作通过丝杆带动移动座向一端运动,同时控制传动辊运作对线束本体向前传动,使得线束本体的一端固定在移动座顶端的传动辊内侧,控制传动辊继续运作使线束本体穿出机体的另一侧;

步骤三:此时通过控制第一电机运作,通过丝杆、移动座拉动线束本体至合适的距离,使得两个切割机构之间的距离与所需线束本体的长度相同,通过控制切割机构对线束本体进行切断;

步骤四:此时通过控制传动辊运作配合两端的切割机构对线束本体的两端进行剥皮处理;

步骤五:通过控制第二电机运作,通过主轴、固定板、带动标号套箱旋转至线束本体一端的顶端处,通过控制电动推杆带动挡板运作打开,内部的标号套落下,配合传动辊带动线束本体插入标号套箱内部,同样控制第二电机,使得线束本体插入连线端子,再配合挤压机构,对连线端子与线束本体进行固定连接,同理通过控制第二电机配合传动辊与挡板对热缩管进行安装固定。

所述丝杆的外壁通过螺纹套设连接有移动座,所述移动座的外壁与机壳内壁相匹配。

所述传动辊的数量设置为多个,传动辊均通过轴承与机壳转动连接。

在上述技术方案中,本发明提供的技术效果和优点:

1、通过设置第一密封环与第二密封环,在连线端子与热缩管安装后,此时通过转动第一密封环打开,将线束本体与热缩管连接处固定在第一密封环与第二密封环的内壁,转动第一密封环使得连接块与连接槽相互紧密接触贴合,此时卡块在弹片的作用下卡进固定槽的内壁,同时第一密封条卡进第一密封槽内壁,第二密封条与连接块的内壁紧密贴合,第一密封圈紧贴线束本体的外壁,第一凸刺扎进线束本体的外壁进行固定,防止第一密封环与第二密封环的脱离,第二密封圈紧贴热缩管的外壁,第二凸刺扎进热缩管的外壁,进行固定,从而对线束本体与连线端子之间的连接进行有效的固定与密封,有效防止长期使用后水汽通过空隙进入线束本体内壁,对铜线进行锈蚀,延长线束本体的使用寿命,提升机器人外部恶劣环境的适应性;

2、通过设置第二电机与固定板,在对线束本体进行装配时,通过控制第一电机运作,通过丝杆、移动座、传动辊对线束本体进行拉长,并拉出一定距离,此时通过控制切割机构对线束本体进行切割与剥线,此时将标号套箱打开,标号套落入机体的顶端放置槽,通过传动辊带着线束本体运动对标号套与线束本体进行套接固定,之后通过控制第二电机运作,通过主轴固定板转动,使得连线端子箱转动至线束本体的顶端,此时打开连线端子箱,连线端子落入机体的顶端,此时带着线束本体插入连线端子一端的卡槽,通过控制挤压机构对线束本体与连线端子进行固定,之后转动固定板带动热缩管箱转动至线束本体的顶端,打开热缩管箱,热缩管落入机体的顶端,通过带动线束本体运动插入热缩管的内壁,对热缩管与线束本体进行套接,有效减少工作人员的工作负担,同时提升制造的效率。

附图说明

为了更清楚地说明本申请实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

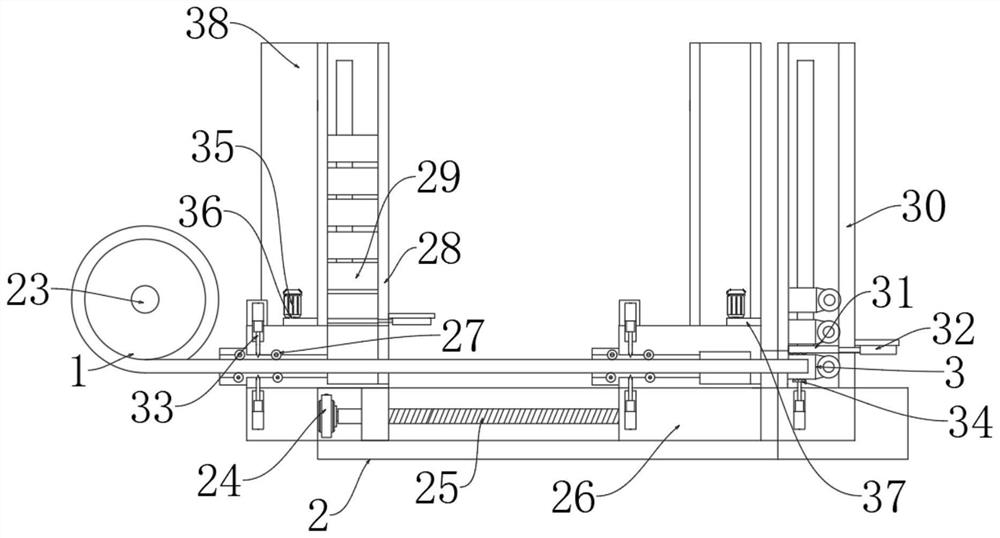

图1为本发明的加工装置结构示意图;

图2为本发明的整体加工工艺连接系统图;

图3为本发明的线束本体结构示意图;

图4为本发明的第一密封环连接示意图;

图5为本发明的连线端子连接示意图;

图6为本发明的第一密封环连接剖视图;

图7为本发明的第一密封环结构示意图;

图8为本发明的第一密封环内部结构示意图;

图9为本发明的第一密封环截面示意图。

附图标记说明:

1、线束本体;2、机体;3、连线端子;4、卡槽;5、塑料套;6、凹槽;7、热缩管;8、第一密封环;9、第二密封环;10、第一密封条;11、第一密封槽;12、第一密封圈;13、第一凸刺;14、第二密封条;15、连接槽;16、连接块;17、安装槽;18、卡块;19、弹片;20、第二凸刺;21、第二密封圈;22、铜线;23、转动杆;24、第一电机;25、丝杆;26、移动座;27、传动辊;28、标号套箱;29、标号套;30、连线端子箱;31、挡板;32、电动推杆;33、切割机构;34、挤压机构;35、第二电机;36、主轴;37、固定板;38、热缩管箱;39、固定槽。

具体实施方式

为了使本领域的技术人员更好地理解本发明的技术方案,下面将结合附图对本发明作进一步的详细介绍。

本发明提供了如图1-9所示的一种防锈蚀线束结构,包括线束本体1,所述线束本体1的内壁固定连接有铜线22,从而对线束本体1进行收放,方便对线束本体1位置的固定与收放,所述铜线22的一端放置有连线端子3,所述连线端子3一端的外壁固定连接有塑料套5,所述塑料套5的外壁设与凹槽6,所述塑料套5的外壁放置有热缩管7,所述线束本体1的外壁放置有的第一密封环8,所述第一密封环8的一侧铰接有第二密封环9,所述第一密封环8内壁的一侧固定连接有第一密封条10,所述第二密封环9内壁的一侧设有第一密封槽11,所述第一密封槽11的内部与第一密封条10的外壁相匹配,所述第一密封环8的内壁固定连接有第一密封圈12,所述第一密封环8的一侧设有连接槽15,所述第一密封环8的一侧设有安装槽17,所述安装槽17的内壁铰接有卡块18,所述第二密封环9一侧固定连接有连接块16,所述连接块16的外壁与连接槽15的内壁相匹配,所述安装槽17的内壁固定连接有弹片19,第一密封环8的一侧固定连接有第二密封圈21。

所述第一密封环8的内壁固定连接有第一凸刺13,所述第一密封环8的一侧固定连接有第二凸刺20,第一凸刺13与第二凸刺20在安装好后,分别扎入扎进热缩管7的外壁与线束本体1的外壁,对第一密封环8与第二密封环9进行位置的固定。

所述连线端子3的一端设有卡槽4,所述卡槽4的内壁与铜线22的外壁相匹配,在连接连线端子3时,将铜线22插入连线端子22一端的卡槽4内壁,从而方便对连线端子3与铜线22进行固定连接。

一种防锈蚀线束结构本体的加工工艺,包括机体2,所述机体2外侧设有机壳,所述机体2的一侧转动连接有转动杆23,所述转动杆23的外壁与线束本体1缠绕连接,所述机壳的一侧顶端固定连接有第二电机35,所述第二电机35的数量设置为两个,所述第二电机35的输出端固定连接有主轴36,所述主轴36的轴心处固定连接有固定板37,所述固定板37的顶端固定连接有标号套箱28,所述固定板37的顶端固定连接有连线端子箱30,所述固定板37的顶端固定连接有热缩管箱38,所述连线端子箱30的一侧固定连接有电动推杆32,所述电动推杆32的输出端固定连接有挡板31,所述连线端子箱30内壁的底端固定连接有挤压机构34,所述标号套箱28的内壁放置有标号套29,所述移动座26的顶端与一个第二电机35固定连接,所述传动辊27的数量设为四个,所述固定槽39的数量设置为两个,所述挡板31的底端设有齿槽,所述机壳的内壁底端固定连接有第一电机24,所述第一电机24的输出端固定连接有丝杆25,所述机壳的一端固定连接有切割机构33,所述切割机构33的数量设置为两个,所述切割机构33的两侧均设有传动辊27;

使用机体2加工一种防锈蚀线束结构的具体步骤如下:

步骤一:工作人员通过将线束本体1插入传动辊27的内侧;

步骤二:通过控制第一电机24运作通过丝杆25带动移动座26向一端运动,同时控制传动辊27运作对线束本体1向前传动,使得线束本体1的一端固定在移动座26顶端的传动辊27内侧,控制传动辊27继续运作使线束本体1穿出机体2的另一侧;

步骤三:此时通过控制第一电机24运作,通过丝杆25、移动座26拉动线束本体1至合适的距离,使得两个切割机构33之间的距离与所需线束本体1的长度相同,通过控制切割机构33对线束本体1进行切断;

步骤四:此时通过控制传动辊27运作配合两端的切割机构33对线束本体1的两端进行剥皮处理;

步骤五:通过控制第二电机35运作,通过主轴36、固定板37、带动标号套箱28旋转至线束本体1一端的顶端处,通过控制电动推杆32带动挡板31运作打开,内部的标号套29落下,配合传动辊27带动线束本体1插入标号套箱29内部,同样控制第二电机35,使得线束本体1插入连线端子3,再配合挤压机构34,对连线端子3与线束本体1进行固定连接,同理通过控制第二电机35配合传动辊27与挡板31对热缩管7进行安装固定。

所述丝杆25的外壁通过螺纹套设连接有移动座26,所述移动座26的外壁与机壳内壁相匹配,移动座26通过切割机构33与传动辊27对线束本体1进行固定,带动线束本体1进行运动,使得两个切割机构33之间的长度与所需的长度相同。

所述传动辊27的数量设置为多个,所述传动辊27通过轴承与机壳转动连接,多个传动辊27相互匹配,对线束本体1进行传动与固定,配合切割机构33方便对线束本体1进行切割,挡板31底端的齿槽配合挤压机构34,方便对连线端子3进行挤压,从而对连线端子3与线束本体1进行固定。

本发明工作原理:

参照说明书附图1-9,通过设置第一密封环8与第二密封环9,在连线端子3与热缩管7安装后,此时通过转动第一密封环8打开将线束本体1与热缩管7连接处固定在第一密封环8与第二密封环9的内壁,转动第一密封环8使得连接块16与连接槽15相互紧密接触贴合,此时卡块18在弹片19的作用下卡进固定槽39的内壁,同时第一密封条10卡进第一密封槽11内壁,第二密封条14与连接块16的内壁紧密贴合,第一密封圈12紧贴线束本体1的外壁,第一凸刺13扎进线束本体1的外壁进行固定,防止第一密封环8与第二密封环9的脱离,第二密封圈21紧贴热缩管7的外壁,第二凸刺20扎进热缩管7的外壁,进行固定,从而对线束本体1与连线端子3之间的连接进行有效的固定与密封,有效防止长期使用后水汽通过空隙进入线束本体1内壁,对铜线22进行锈蚀;

参照说明书附图1-9,通过设置第二电机35与固定板37,在对线束本体1进行装配时,通过控制第一电机24运作,通过丝杆25、移动座26、传动辊27对线束本体1进行拉长,并拉出一定距离,此时通过控制切割机构33对线束本体1进行切割与剥线,此时将标号套箱28打开,标号套29落入机体2的顶端,通过传动辊27带着线束本体1运动对标号套29与线束本体1进行套接固定,之后通过控制第二电机35运作,通过主轴36固定板37转动,使得连线端子箱30转动至线束本体1的顶端,此时打开连线端子箱30,连线端子落入机体2的顶端,此时带着线束本体1插入连线端子3一端的卡槽4,通过控制挤压机构34对线束本体1与连线端子3进行固定,之后转动固定板7带动热缩管箱38转动至线束本体1的顶端,打开热缩管箱38,热缩管7落入机体2的顶端,通过带动线束本体1运动插入热缩管7的内壁,对热缩管7与线束本体1进行套接,有效减少工作人员的工作负担。

以上只通过说明的方式描述了本发明的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本发明的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本发明权利要求保护范围的限制。

- 一种防锈蚀线束结构及加工工艺

- 一种适用狭小空间组装精度高的线束SR结构及加工工艺