一种超强抗冲击MPP管材及其制备方法

文献发布时间:2023-06-19 13:46:35

技术领域

本发明涉及MPP管技术领域,尤其涉及一种超强抗冲击MPP管材及其制备方法。

背景技术

目前市场上常规的电力管有MPP电力管和CPVC电力管两种。MPP电力管分为开挖型和非开挖型,MPP电力管采用改性聚丙烯为主要原材料,是无须大量挖泥、挖土及破坏路面,在道路、铁路、建筑物、河床下等特殊地段敷设管道、电缆等施工工程。与传统的“挖槽埋管法”相比,非开挖电力管工程更适应当前的环保要求,去除因传统施工所造成的尘土飞扬、交通阻塞等扰民因素,这一技术还可以在一些无法实施开挖作业的地区铺设管线,如古迹保护区、闹市区、农作物及农田保护区、高速公路、河流等。

MPP电力电缆保护管是一种改性聚丙烯为主要材料的管材,其具有良好的电气绝缘性、抗高温、耐腐蚀等优点,MPP管在电力技术的发展中起到了重要作用,然而在实际的使用过程中,MPP管材在长日照环境下容易在紫外线的照射下发生自由基迁移,导致大分子断裂,加速老化,且当夜晚温度降低时,MPP管在低温环境下受到外力冲击后很容易发生脆性破裂,限制了MPP管的使用范围,降低了MPP管的使用寿命。

发明内容

有鉴于此,本发明的目的是提供一种超强抗冲击MPP管材及其制备方法,使MPP管具有良好的抗冲击性能和耐老化性能,能够在长日照环境以及低温环境下长期使用,避免MPP管材在低温环境下受到外力作用发生脆性破裂,增大MPP管材的使用范围,延长MPP管材在的使用寿命。

本发明通过以下技术手段解决上述技术问题:

一种超强抗冲击MPP管材,包括内管和外管,所述内管上设置有编织层,所述编织层与外管之间设置有缓冲层,所述缓冲层包括套管、第一缓冲组件和第二缓冲组件,所述套管套接在编织层上,所述第一缓冲组件和第二缓冲组件间歇设置在套管上,所述第一缓冲组件和第二缓冲组件传动连接,所述第一缓冲组件包括连接板、多个壳体、多个第一弹簧、传动块、第一弧形板和缓冲件,多个所述壳体均匀设置在套管上,相邻两个所述壳体之间形成有空腔,所述连接板安装在壳体内,所述连接板上开设有凹槽,多个所述第一弹簧安装在凹槽内,所述传动块安装在凹槽内,所述第一弹簧的一端与凹槽的底部固定连接,另一端与传动块固定连接,所述第一弧形板固定设置在传动块上,所述第一弧形板的顶部与壳体的顶部相抵,所述缓冲件安装在连接板上,所述第二缓冲组件安装在空腔内,所述缓冲件与第二缓冲组件传动连接。

进一步,所述缓冲件包括两个安装块、连接杆、第一传动板、第二传动板和多个第二弹簧,两个所述安装块固定设置在连接板上,所述连接杆转动穿设在两个安装块上,所述第一传动板的一端固定设置有多个第一连接管,所述第二传动板的一端固定设置有多个第二连接管,多个所述第一连接管和第二连接管交错套接在连接杆上,多个所述第二弹簧的一端固定连接在第一传动板上,另一端固定连接在第二传动板上,所述壳体的两侧分被开设有第一通槽和第二通槽,所述第一传动板的末端穿出第一通槽,所述第二传动板的末端穿出第二通槽,这样设置,进一步增强第一缓冲组件的缓冲性能。

进一步,所述壳体内设置有垫板,所述垫板与第一传动板以及第二传动板的内壁相抵,这样设置,避免第一传动板和第二传动板直接挤压壳体,增强壳体的抗冲击性能。

进一步,所述第二缓冲组件包括半圆套、第二弧形板、固定板、第三传动板、第四传动板、四个支撑块、第一固定杆和第二固定杆,所述第二弧形板固定设置在固定板上,所述半圆套设置在第二弧形板上,四个所述支撑块分别固定设置在固定板的两侧,所述第一固定杆和第二固定杆分别穿设在四个支撑块上,所述第三传动板的一端转动安装在第一固定杆上,另一端与第一传动板相抵,所述第四传动板的一端转动安装在第二固定杆上,另一端与第二传动板相抵,这样设置,配合第一缓冲组件,进一步增强整个管材的抗冲击性能,且能够进一步分散管材收到的冲击力,在冲击力后,第一缓冲组件和第二缓冲组件能够复位。

进一步,所述第三传动板和第四传动板结构相同,所述第三传动板上固定设置有安装管,所述安装管内设置有扭簧,所述扭簧套接在第一固定杆上,所述扭簧的一端与安装管固定连接,另一端与其中一个支撑块固定连接,这样设置,使第三传动板和第四传动板在受到冲击力后能够复位。

进一步,所述外管的内壁上均匀设置有若干填充块,所述填充块填充在壳体与半圆套之间,这样设置,使管材受到冲击力时,能够将冲击力均匀分散到第一缓冲组件和第二缓冲组件上。

本发明还公开了一种超强抗冲击MPP管材的制备方法,制备上述的MPP管材,包括以下步骤:

在内管上套设编织层,在编织层上套设缓冲层,在缓冲层套设时,将套管和壳体设置成一个整体,然后将第一缓冲组件和第二缓冲组件组装成型,将每个壳体的一侧开设有缺口,使缺口分别与第一通槽以及第二通槽连通,将第一缓冲组件推入壳体内,将第二缓冲组件推入相邻两个壳体形成的空腔,使多个第一缓冲组件和多个第二缓冲组件间歇相抵,将垫板推入壳体的底部,将缺口通过与壳体相同的材质熔融填补,再将外管通过推入的方式,将外管套设在缓冲层上,得到超强抗冲击MPP管材。

进一步,所述内管与外管材质相同,所述内管包括以下重量份的原料:聚丙烯树脂100份、改性填料10-30份、增塑剂1-2份、β晶型成核剂0.5-1.5份、钙锌稳定剂1-3份和硬脂酰胺与高级醇的混合分散剂2-4份。

进一步,所述内管的制备包括以下步骤:

将聚丙烯树脂置于高速混料中,于60-90℃的条件下搅拌5-10min,加入改性填料和硬脂酰胺与高级醇的混合分散剂继续搅拌10-30min,加入增塑剂和钙锌稳定剂,于130-150℃的条件下继续搅拌10-20min,加入β晶型成核剂,继续搅拌3-5min,搅拌完成后,转入双螺杆挤出机中,设置主机温度为160-170℃,模具温度为170-190℃,机头温度为190-200℃,挤出成型,定型、真空冷却得到内管。

通过将改性填料添加到MPP管材过程中,由于改性填料具有良好的抗冲击性能和耐老化性能,能够有效增强MPP管材的抗冲击性能和耐老化性能。由于聚丙烯属于结晶型树脂,结晶过程包括晶核生成和结晶生长两个阶段,在自发结晶的条件下,聚丙烯熔体在冷却过程中链段所形成的有序区,当某些有序区超过临界尺寸稳定下来就形成晶核,但这种自发成核方式获得的晶核数量少,结晶速率慢,球晶尺寸大,结晶度低,这样也就导致聚丙烯材料抗冲击性能差,通过添加的改性填料能够增强聚丙烯树脂的抗冲击性能,再通过添加有β晶型成核剂,诱导聚丙烯材料结晶形成β晶型,从而促进聚丙烯分子的结晶过程和加快结晶速度,使分子具有微晶结构,进一步提高聚丙烯材料的抗冲击强度,从而使MPP管材具有良好的抗冲击性能和耐老化性能。

进一步,所述改性填料的制备包括以下步骤:

S1玻璃纤维改性:将聚合松香置于混料机中,于100-150℃的条件下搅拌30-60min,加入玻璃纤维、对烷氧基苯酚和钛酸酯偶联剂,以300-500r/min的速度继续搅拌1-2H,搅拌完成后,转入拉丝机中,拉丝,得到改性玻璃纤维;

S2改性填料的制备:将S1步骤中制备的改性玻璃纤维置于活性纳米碳酸钙中,加热至60-90℃,密封搅拌1-3H,搅拌完成后,冷却、筛分,得到改性填料。

玻璃纤维是一种常用的填充剂,具有良好的绝缘性、耐热性、抗腐蚀性、机械强度,但存在性脆,耐磨性较差等缺点。聚合松香是以二聚体为主,含有松香和松香烃等的混合物,具有黏度大、不结晶、软化点高、相容性好、抗氧化优、耐久性强等特点,以玻璃纤维为基体,通过将聚合松香交联、包覆在玻璃纤维上,不仅能够增强MPP管材的抗冲击性能,还能有效改善玻璃纤维的性脆,耐磨性较差等缺点,使MPP管材具有良好的抗冲击性能与耐磨性能。由于聚合松香包覆玻璃纤维,能够增强玻璃纤维抗氧化性以及相容性,从而使玻璃纤维填充时,能够改善玻璃纤维与聚丙烯树脂的相容性,增强聚丙烯树脂的抗氧化性。对烷氧基苯酚具有p-π共轭体系,可以稳定自由基,使得产生的叔碳自由基及时迁移至对烷氧基苯酚上,从而防止分子链发生各类反应,聚合松香与对烷氧基苯酚具有一定的协同作用,能够协同增强玻璃纤维的抗老化性能,从而进一步增强MPP管材的抗老化性能。

活性纳米碳酸钙对紫外线具有散射能力和屏蔽能力,通过将活性纳米碳酸钙包覆在改性玻璃纤维上,使改性填料形成三层复合结构,当紫外线照射时,通过活性纳米碳酸钙的折射、屏蔽,聚合松香与对烷氧基苯酚协同阻止自由基的迁移,使MPP管材具有良好的抗老化性能和抗冲击性能。

本发明的一种超强抗冲击MPP管材及其制备方法,具有如下优点:

1、通过对MPP管材制备中的填料进行改性,使改性填料具有良好的抗冲击性能和耐老化性能,从而增强MPP管材的抗冲击性能和耐老化性能,使MPP管材能够在长日照环境以及低温环境下长期使用,避免MPP管材在低温环境下受到外力作用发生脆性破裂,增大MPP管材的使用范围,延长MPP管材在的使用寿命;

2、通过在制备出的外管和内管之间添加缓冲层,缓冲层包括套管、第一缓冲组件和第二缓冲组件,套管和第一缓冲组件以及第二缓冲组件形成环状包覆在内管上,且第一缓冲组件和第二缓冲组件间歇设置,使管材在收到外力冲击时,多个第一缓冲组件和第二缓冲组件能够协同分散外界的冲击力,避免单个缓冲组件单独受力,增大缓冲组件的受力上限,从而增强MPP管材的抗冲击性能,延长其使用寿命。

附图说明

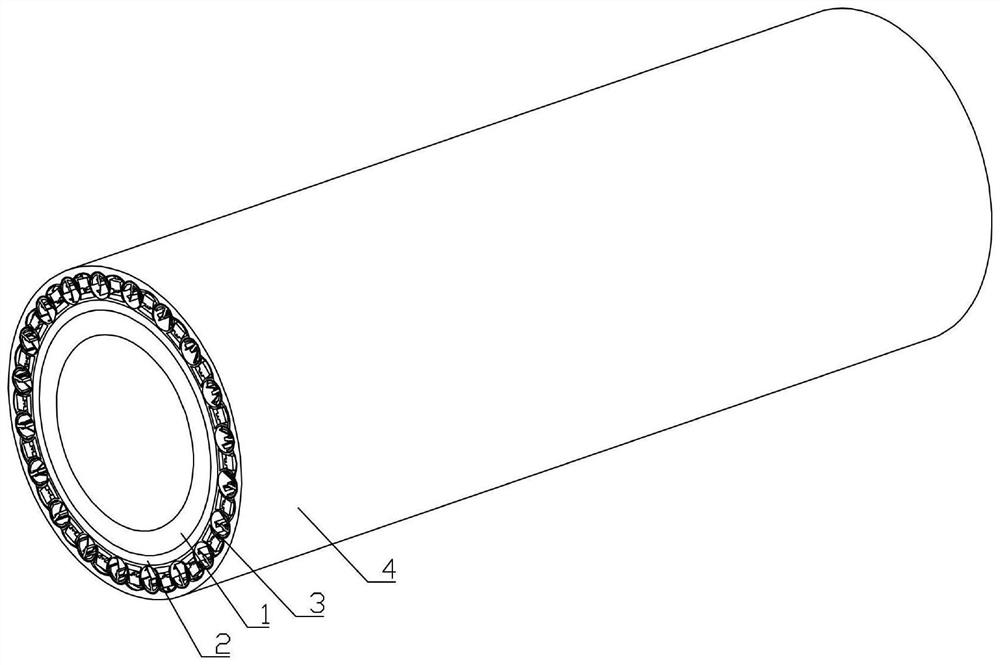

图1是本发明一种超强抗冲击MPP管材的结构示意图;

图2是本发明一种超强抗冲击MPP管材的剖视结构示意图一;

图3是图2中A处的放大结构示意图;

图4是本发明一种超强抗冲击MPP管材中套管与壳体的安装结构示意图;

图5是本发明一种超强抗冲击MPP管材的剖视结构示意图二;

图6是图5中B处的放大结构示意图;

图7是图6中C处的放大结构示意图;

其中,内管1、编织层2、套管3、壳体31、第一通槽311、第二通槽312、空腔32、外管4、填充块41;

连接板5、凹槽51、第一弹簧52、传动块53、第一弧形板54、安装块55、连接杆56、第一连接管57、第一传动板571、第二传动板572、第二弹簧573、垫板58、半圆套6、第二弧形板61、固定板62、支撑块63、第一固定杆64、第二固定杆641、扭簧642、第三传动板65、安装管651、第四传动板66。

具体实施方式

以下将结合附图和具体实施例对本发明进行详细说明:

实施例1

如图1-7所示,本实施例的一种超强抗冲击MPP管材,包括内管1和外管4,内管1上设置有编织层2,编织层2与外管4之间设置有缓冲层,通过缓冲层的设置,能够增强MPP管材的抗冲击性能,从而使MPP管材收到外力作用时,能够分散、减弱外界冲击力对管材破坏,进而延长MPP管材的使用寿命。通过编织层2的设置,减小缓冲层受力时,缓冲层对内管1的挤压。

缓冲层包括套管3、第一缓冲组件和第二缓冲组件,套管3套接在编织层2上,第一缓冲组件和第二缓冲组件间歇设置在套管3上,形成环状缓冲层,第一缓冲组件和第二缓冲组件传动连接,使外管4收到外界冲击力时,多个第一缓冲组件和第二缓冲组件能够协同分散外界冲击力,避免单个缓冲组件单独受力,增大缓冲组件的受力上限,从而增强MPP管材的抗冲击性能,延长其使用寿命。

第一缓冲组件包括连接板5、多个壳体31、多个第一弹簧52、传动块53、第一弧形板54和缓冲件,多个壳体31均匀固定设置在套管3上,相邻两个壳体31之间形成有空腔32。连接板5安装在壳体31内,连接板5上开设有凹槽51,多个第一弹簧52安装在凹槽51内,传动块53安装在凹槽51内,第一弹簧52的一端与凹槽51的底部固定连接,另一端与传动块53固定连接,第一弧形板54固定设置在传动块53上,第一弧形板54的顶部与壳体31的顶部相抵,使壳体31的顶部受到外界冲击时,挤压第一弧形板54,第一弧形板54挤压多个第一弹簧52,从而减弱外界的冲击力,且冲击力消失后,第一弧形板54能够复位。缓冲件安装在连接板5上,进一步增强第一缓冲组件的缓冲能力。第二缓冲组件安装在空腔32内,缓冲件与第二缓冲组件传动连接,使缓冲件在受到外力挤压时,能够带动第二缓冲组件分散受到的冲击力。

缓冲件包括两个安装块55、连接杆56、第一传动板571、第二传动板572和多个第二弹簧573,两个安装块55固定设置在连接板5的两端,连接杆56转动穿设在两个安装块55上,第一传动板571的一端固定设置有多个第一连接管57,第二传动板572的一端固定设置有多个第二连接管,多个第一连接管57和多个第二连接管交错套接在连接杆56上,使第一传动板571和第二传动板572能够相对连接杆56转动。多个第二弹簧573的一端固定连接在第一传动板571上,另一端固定连接在第二传动板572上,壳体31的两侧分被开设有第一通槽311和第二通槽312,第一传动板571的末端穿出第一通槽311,第二传动板572的末端穿出第二通槽312,使连接板5在受到外力挤压时,连接板5向下移动,带动第一传动板571和第二传动板572分别沿第一通槽311和第二通槽312移动,并在移动的过程中,拉伸第二弹簧573,使第一传动板571和第二传动板572在连接板5复位时,能够自动复位。壳体31内设置有垫板58,垫板58与第一传动板571以及第二传动板572的内壁相抵,避免第一传动板571和第二传动板572直接挤压壳体31,增强壳体31的抗冲击性能。

第二缓冲组件包括半圆套6、第二弧形板61、固定板62、第三传动板65、第四传动板66、四个支撑块63、第一固定杆64和第二固定杆641,第二弧形板61固定设置在固定板62上,半圆套6设置在第二弧形板61上,四个支撑块63分别固定设置在固定板62的两侧,第一固定杆64和第二固定杆641分别穿设在四个支撑块63上,第三传动板65的一端转动安装在第一固定杆64上,另一端与第一传动板571相抵,第四传动板66的一端转动安装在第二固定杆641上,另一端与第二传动板572相抵,当相邻两个第一缓冲组件受到外界冲击时,第一传动板571和第二传动板572沿第一通槽311和第二通槽312移动时,第一传动板571和第二传动板572能够分别挤压相邻两个第二缓冲组件中的第三传动板65和第四传动板66,从而将受到的冲击力分散,且在第一传动板571挤压第三传动板65,第二传动板572挤压第四传动板66的过程中,第三传动板65和第四传动板66向中间靠拢,从而使固定板62、第二弧形板61和半圆套6向上移动,进而对受到冲击处进行支撑,减轻外界对管材的挤压力。当相邻两个第二缓冲组件受到外界冲击时,半圆套6和第二弧形板61下移,带动第三传动板65和第四传动板66向固定板62的两侧张开,从而分别挤压相邻两个第一缓冲组件中的第一传动板571和第二传动板572,第一传动板571和第二传动板572带动连接板5向上移动,进而对冲击处进行支撑,减轻外界对管材的挤压力。使通过间歇设置的第一缓冲组件和第二缓冲组件,使管材任何方向受到冲击时,多个第一缓冲组件和多个第二缓冲组件均能够协同分散受到的冲击力,从而减小管材承受的冲击力,避免外界的冲击力损伤管材。

第三传动板65和第四传动板66结构相同,第三传动板65上固定设置有安装管651,安装管651内设置有扭簧642,扭簧642套接在第一固定杆64上,扭簧642的一端与安装管651固定连接,另一端与其中一个支撑块63固定连接,使第三传动板65和第四传动板66在受到的冲击力消失后能够复位,且在第一传动板571和第二传动板572不再挤压第三传动板65和第四传动板66时,第三传动板65和第四传动板66能够复位。外管4的内壁上均匀固定设置有若干填充块41,填充块41填充在壳体31与半圆套6之间,使管材受到冲击力时,能够将冲击力均匀分散到第一缓冲组件和第二缓冲组件上,保证第一缓冲组件和第二缓冲组件的受力均匀性。

实施例2

实施例1的超强抗冲击MPP管材的制备方法,包括以下步骤:

在内管上套设编织层,在编织层上套设缓冲层,在缓冲层套设时,将套管和壳体设置成一个整体,然后将第一缓冲组件和第二缓冲组件组装成型,将每个壳体的一侧开设有缺口,使缺口分别与第一通槽以及第二通槽连通,将第一缓冲组件推入壳体内,将第二缓冲组件推入相邻两个壳体形成的空腔,使多个第一缓冲组件和多个第二缓冲组件间歇相抵,将垫板推入壳体的底部,将缺口通过与壳体相同的材质熔融填补,再将外管通过推入的方式,将外管套设在缓冲层上,得到超强抗冲击MPP管材。

其中内管1与外管4材质相同,内管1和外管4的制备包括以下步骤:

实施例3,改性填料的制备一

S1玻璃纤维改性:将10质量份的聚合松香置于混料机中,于100℃的条件下搅拌30min,加入8质量份的玻璃纤维、2质量份的对烷氧基苯酚和1质量份的钛酸酯偶联剂,以300r/min的速度继续搅拌1H,搅拌完成后,转入拉丝机中,拉丝,得到改性玻璃纤维,改性玻璃纤维经过测试,直径为8um。

S2改性填料的制备:将10质量份的S1步骤中制备的改性玻璃纤维置于30质量份的活性纳米碳酸钙中,加热至60℃,密封搅拌1H,搅拌完成后,冷却、筛分,将多余的活性纳米碳酸钙去除,得到改性填料。

实施例4,改性填料的制备二

S1玻璃纤维改性:将20质量份的聚合松香置于混料机中,于125℃的条件下搅拌45min,加入15质量份的玻璃纤维、5质量份的对烷氧基苯酚和2.5质量份的钛酸酯偶联剂,以400r/min的速度继续搅拌1.5H,搅拌完成后,转入拉丝机中,拉丝,得到改性玻璃纤维,改性玻璃纤维经过测试,直径为12um。

S2改性填料的制备:将20质量份的S1步骤中制备的改性玻璃纤维置于50质量份的活性纳米碳酸钙中,加热至75℃,密封搅拌1.5H,搅拌完成后,冷却、筛分,将多余的活性纳米碳酸钙去除,得到改性填料。

实施例5,改性填料的制备三

S1玻璃纤维改性:将30质量份的聚合松香置于混料机中,于150℃的条件下搅拌60min,加入24质量份的玻璃纤维、8质量份的对烷氧基苯酚和4质量份的钛酸酯偶联剂,以500r/min的速度继续搅拌2H,搅拌完成后,转入拉丝机中,拉丝,得到改性玻璃纤维,改性玻璃纤维经过测试,直径为15um。

S2改性填料的制备:将30质量份的S1步骤中制备的改性玻璃纤维置于70质量份的活性纳米碳酸钙中,加热至90℃,密封搅拌2H,搅拌完成后,冷却、筛分,将多余的活性纳米碳酸钙去除,得到改性填料。

实施例6,MPP内管的制备一

将100质量份的聚丙烯树脂置于高速混料中,于60℃的条件下搅拌5min,加入10质量份的改性填料和2质量份的硬脂酰胺与高级醇的混合分散剂继续搅拌10min,加入1质量份的增塑剂和1质量份的钙锌稳定剂,于130℃的条件下继续搅拌10min,加入0.5质量份的β晶型成核剂,继续搅拌3min,搅拌完成后,转入双螺杆挤出机中,设置主机温度为160-170℃,模具温度为170-190℃,机头温度为190-200℃,挤出成型,定型、真空冷却得到内管。

实施例7,MPP内管的制备二

将100质量份的聚丙烯树脂置于高速混料中,于80℃的条件下搅拌8min,加入20质量份的改性填料和3质量份的硬脂酰胺与高级醇的混合分散剂继续搅拌20min,加入1.5质量份的增塑剂和2质量份的钙锌稳定剂,于140℃的条件下继续搅拌15min,加入1质量份的β晶型成核剂,继续搅拌4min,搅拌完成后,转入双螺杆挤出机中,设置主机温度为160-170℃,模具温度为170-190℃,机头温度为190-200℃,挤出成型,定型、真空冷却得到内管。

实施例8,MPP内管的制备三

将100质量份的聚丙烯树脂置于高速混料中,于90℃的条件下搅拌10min,加入30质量份的改性填料和4质量份的硬脂酰胺与高级醇的混合分散剂继续搅拌30min,加入2质量份的增塑剂和3质量份的钙锌稳定剂,于150℃的条件下继续搅拌20min,加入1.5质量份的β晶型成核剂,继续搅拌5min,搅拌完成后,转入双螺杆挤出机中,设置主机温度为160-170℃,模具温度为170-190℃,机头温度为190-200℃,挤出成型,定型、真空冷却得到内管。

对实施例6-8制备出的MPP内管进行抗冲击性能、耐老化性能进行测试,测试结果如下表所示:

通过表中数据可知,实施例6-8制备出的MPP管材与普通MPP管材相比,在低温与高温环境下,均具有较好的抗冲击性能,同时还具有较好的耐老化性能,说明本方案中添加的改性填料和β晶型成核剂能够有效增强MPP管材的抗冲击性能和耐老化性能。

以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。本发明未详细描述的技术、形状、构造部分均为公知技术。

- 一种超强抗冲击MPP管材及其制备方法

- 一种超强MPP电力通信管及其制备方法