环氧氯丙烷废水的再利用方法和环氧树脂的制备方法

文献发布时间:2023-06-19 13:48:08

技术领域

本发明属于环氧树脂技术领域,具体涉及环氧氯丙烷废水的再利用方法和环氧树脂的制备方法。

背景技术

目前,环氧树脂生产工艺中每生产一吨环氧树脂会产生约320kg/吨产品的含环氧氯丙烷废水,该股废水即使经过环氧氯丙烷回收工艺后,其COD含量仍然高达10000mg/L。按照年产10万吨计算,每年将产生约3.2万吨的该类废水,对后续的废水处理带来了严峻的挑战。

蓝星化工新材料股份有限公司无锡树脂厂在中国专利200610096477X中公开了一种从废水中回收环氧氯丙烷的工艺,虽然该工艺将废水中环氧氯丙烷进行了回收并实现了良好的经济效益和环保效益,但是经过该工艺处理过的废水仍然需要进行后续的废水处理,给废水处理装置增加了负荷,同时变相的也造成了水资源的浪费,未实现资源化利用。

岳阳石油化工总厂研究院在中国专利89105734X中公开了一种回收环氧氯丙烷及甲苯的方法,该技术也是从环氧树脂生产中的废水回收有效物质——环氧氯丙烷,但是仍然没有完善的处理该废水,该废水仍需送往废水处理装置进行处理,达标后进行排放,也没有对该废水进行有效、充分利用。

因此,在日益严苛的环保要求下,如何实现环氧氯丙烷废水的充分利用并降低企业负担,已成为企业发展过程中亟待解决的难题。

发明内容

鉴于此,本发明的目的是针对现有技术中存在的问题,提供了环氧氯丙烷废水的再利用方法和环氧树脂的制备方法,本发明的再利用方法和环氧树脂的制备方法能够对合成环氧树脂过程中产生的环氧氯丙烷废水进行有效利用,可以实现环氧氯丙烷废水零排放。

本发明的目的是通过以下技术方案实现的。

一方面,本发明提供了环氧氯丙烷废水的再利用方法,其中,所述再利用方法包括以下步骤:

(101)对环氧氯丙烷废水进行回收处理,得到回收的环氧氯丙烷和环氧氯丙烷回收废水;

(102)采用环氧氯丙烷回收废水对精制后的环氧树脂体系进行中和水洗;

(103)采用环氧氯丙烷回收废水对中和水洗后的环氧树脂体系进行二次水洗;

其中,所述步骤(102)中使用的环氧氯丙烷回收废水与所述步骤(103)中使用的环氧氯丙烷回收废水的体积比为1.5~7:1。

在环氧树脂生产工艺中,通过加热蒸发方式来回收环氧氯丙烷后,分离得到环氧氯丙烷废水,在常温下饱和环氧氯丙烷废水中环氧氯丙烷的含量为约6.58重量%,环氧氯丙烷废水经过精馏回收后,得到pH值在6以上的环氧氯丙烷回收废水,这样的环氧氯丙烷回收废水中的COD

另外,本发明的再利用方法能够将环氧氯丙烷回收废水全部用于环氧树脂生产工艺中,不仅简化了废水后处理操作,变废为宝,实现环氧氯丙烷回收废水的零排,而且可以减少对新鲜水用量,绿色环保。

根据本发明提供的再利用方法,其中,所述环氧氯丙烷回收废水的pH值为6~6.8,优选为6.5~6.8。

根据本发明提供的再利用方法,其中,环氧树脂可以是双酚A型环氧树脂或双酚F型环氧树脂。

根据本发明提供的再利用方法,其中,环氧树脂的环氧当量为180~240g/mol,优选为180~187g/mol。

根据本发明提供的再利用方法,其中,所述步骤(101)中回收的环氧氯丙烷可以用于制备环氧树脂。

根据本发明提供的再利用方法,其中,所述环氧氯丙烷废水为环氧树脂生产过程中采用加热蒸发方式回收环氧氯丙烷后分离得到环氧氯丙烷废水。在一些实施方案中,所述环氧氯丙烷废水为饱和的环氧氯丙烷废水。据认为,采用饱和的环氧氯丙烷废水,降低环氧氯丙烷废水的水含量,进而有利于环氧氯丙烷的回收。

在一些优选实施方案中,所述环氧氯丙烷废水为环氧树脂生产过程中采用加热蒸发方式回收环氧氯丙烷后分离得到饱和的环氧氯丙烷废水,所述步骤(1)中采用精馏法对饱和的环氧氯丙烷废水进行回收处理,所述步骤(102)中使用的环氧氯丙烷回收废水与所述步骤(103)中使用的环氧氯丙烷回收废水的体积比为3~7:1,优选为6~7:1。本申请发明人发现,采用环氧氯丙烷回收废水进行中和水洗以及二次水洗,可能会引入新的杂质,进而增加环氧树脂产品的水解氯含量。然而,通过调节所述步骤(102)中使用的环氧氯丙烷回收废水与所述步骤(103)中使用的环氧氯丙烷回收废水的体积比,可降低环氧树脂产品的水解氯含量的增加幅度。特别地,与采用盐酸中和水洗以及采用新鲜水进行二次水洗的方案相比,所述步骤(102)中使用的环氧氯丙烷回收废水与所述步骤(103)中使用的环氧氯丙烷回收废水的体积比为6~7:1时,得到的环氧树脂产品具有降低的水解氯含量。

根据本发明提供的再利用方法,其中,所述步骤(102)中环氧氯丙烷回收废水和所述步骤(103)中环氧氯丙烷回收废水可以根据环氧树脂的合成工艺以及环氧氯丙烷废水的回收工艺等参数来确定。

根据本发明提供的再利用方法,其中,可以采用本领域中已知的精馏法对环氧氯丙烷废水进行回收处理。例如,中国专利200610096477X中所公开的那些方法,这里通过引用将其在与本发明内容一致的程度上并入本申请。

例如,在一些优选实施方案中,所述步骤(1)中通过包括以下步骤的方法对饱和的环氧氯丙烷废水进行回收处理:将环氧氯丙烷废水送至精馏塔中进行精馏,塔中进料,塔底温度控制在95~102℃,塔顶温度控制在87~95℃,在塔顶得到回收的环氧氯丙烷,在塔底得到环氧氯丙烷回收废水。

根据本发明提供的再利用方法,其中,环氧树脂为双酚A型环氧树脂,环氧当量为180~187g/mol;所述步骤(1)中所述环氧氯丙烷废水为双酚A型环氧树脂生产过程中采用加热蒸发方式回收环氧氯丙烷后分离得到饱和的环氧氯丙烷废水,并通过包括以下步骤的方法对饱和的环氧氯丙烷废水进行回收处理:将环氧氯丙烷废水送至精馏塔中进行精馏,塔中进料,塔底温度控制在95~102℃,塔顶温度控制在87~95℃,在塔顶得到回收的环氧氯丙烷,在塔底得到环氧氯丙烷回收废水;所述步骤(102)中环氧氯丙烷回收废水和所述步骤(103)中环氧氯丙烷回收废水用量之和为0.2~0.6吨每吨环氧树脂,优选为0.3~0.35吨每吨环氧树脂,所述步骤(102)中使用的环氧氯丙烷回收废水与所述步骤(103)中使用的环氧氯丙烷回收废水的体积比为6~7:1。

根据本发明提供的再利用方法,其中,所述步骤(102)中所述中和水洗以及所述步骤(103)中所述二次水洗是在65~90℃,例如75~85℃的温度下进行的。

根据本发明提供的再利用方法,其中,所述步骤(102)中,中和水洗后的环氧树脂的pH值为7±0.3。

另一方面,本发明还提供了环氧树脂的制备方法,其中,所述制备方法包括以下步骤:

(201)使双酚A或双酚F与过量的环氧氯丙烷在液碱存在下进行反应,得到环氧树脂体系,通过加热蒸发方式回收环氧氯丙烷,并得到环氧氯丙烷废水;

(202)对环氧氯丙烷废水进行回收处理,得到回收的环氧氯丙烷和环氧氯丙烷回收废水;

(203)向所述步骤(201)中得到的环氧树脂体系中加入液碱和溶剂甲苯进行精制,得到精制后的环氧树脂体系;

(204)采用环氧氯丙烷回收废水对精制后的环氧树脂体系进行中和水洗;

(205)采用环氧氯丙烷回收废水对所述步骤(204)中得到的中和水洗后的环氧树脂体系进行二次水洗;

(206)除去所述步骤(205)中得到的二次水洗后的环氧树脂体系中的溶剂甲苯,得到环氧树脂;

其中,所述步骤(204)中使用的环氧氯丙烷回收废水与步骤(205)中使用的环氧氯丙烷回收废水的体积比为1.5~7:1。

在环氧树脂的合成工艺中,合成每吨环氧树脂通常需要大于1.3吨的水进行水洗,才能将环氧树脂合成的副产物盐充分溶解水洗干净,对新鲜水的需求量大。本发明中,将环氧氯丙烷废水进行回收处理得到的环氧氯丙烷回收废水用于步骤(204)的中和水洗和步骤(205)中的二次水洗,不需额外添加酸来进行中和水洗,就能够满足将环氧树脂体系洗至中性的工艺要求,可以在环氧树脂生产中避免使用诸如盐酸等化学物质,降低了运输、储存、使用过程中的各类安全风险。进一步地,通过控制步骤(204)中使用的环氧氯丙烷回收废水与步骤(205)中使用的环氧氯丙烷回收废水的体积比,可以实现有机相和水相的快速、有效分离,避免出现浑浊,可以实现环氧氯丙烷回收废水的综合利用,达到环氧氯丙烷回收废水的零排放。

根据本发明提供的制备方法,其中,所述环氧氯丙烷回收废水的pH值为6~6.8,优选为6.5~6.8。

根据本发明提供的制备方法,其中,环氧树脂的环氧当量为180~240g/mol,优选为180~187g/mol。

根据本发明提供的制备方法,其中,所述步骤(201)中反应包括预反应和主反应。本发明中,可以采用本领域中已知的预反应参数和主反应参数。

在一些实施方案中,所述预反应的温度为50~70℃,所述主反应的温度为60~90℃。

根据本发明提供的制备方法,其中,所述步骤(201)中所述环氧氯丙烷废水是饱和的环氧氯丙烷废水。

根据本发明提供的制备方法,其中,将所述步骤(202)中得到的回收的环氧氯丙烷送至所述步骤(201)中进行反应。

根据本发明提供的制备方法,其中,所述步骤(202)中通过精馏法回收环氧氯丙烷。在一些实施方案中,所述步骤(202)包括:将环氧氯丙烷废水送至精馏塔中进行精馏,塔中进料,塔底温度控制在95~102℃,塔顶温度控制在87~95℃,在塔顶得到回收的环氧氯丙烷,在塔底得到环氧氯丙烷回收废水。

本发明中,术语“液碱”是指NaOH水溶液。

根据本发明提供的制备方法,其中,双酚A或双酚F、环氧氯丙烷和液碱中NaOH的物质的量的比值为1:1.2~2.75:1.05~2.45,环氧氯丙烷和液碱中NaOH的物质的量的比值为1.1~1.8:1。

在一些实施方案中,双酚A或双酚F、环氧氯丙烷和液碱中NaOH的物质的量的比值为1:1.65~2.75:1.5~2.45。

根据本发明提供的制备方法,其中,所述液碱的浓度为10~50重量%。

根据本发明提供的制备方法,其中,所述预反应中添加的液碱、所述主反应中添加的液碱和所述精制中添加的液碱的比例为1:5~10:0.75~5。

在一些优选实施方案中,环氧树脂为双酚A型环氧树脂,环氧当量为180~187g/mol;所述步骤(201)中得到的环氧氯丙烷废水为饱和的环氧氯丙烷废水;所述步骤(202)中采用精馏塔对饱和的环氧氯丙烷废水进行精馏回收,塔中进料,塔底温度控制在95~102℃,塔顶温度控制在87~95℃,在塔顶得到回收的环氧氯丙烷,在塔底得到环氧氯丙烷回收废水;所述步骤(204)中使用的环氧氯丙烷回收废水与步骤(205)中使用的环氧氯丙烷回收废水的体积比为6~7:1。

虽然不是必须的,所述步骤(205)中还可以加入去离子水(工艺水)对环氧树脂体系进行水洗,以进一步提高环氧树脂品质。

根据本发明提供的制备方法,其中,所述步骤(204)中所述中和水洗以及所述步骤(205)中所述二次水洗是在65~90℃,例如75~85℃的温度下进行的。

根据本发明提供的制备方法,其中,所述制备方法还包括以下步骤:

(207)对所述步骤(204)中中和水洗得到高盐废水进行处理。

根据本发明提供的制备方法,其中,所述步骤(206)还包括以下步骤:在除去二次水洗后的环氧树脂体系中的溶剂甲苯之后,对其进行过滤。

本发明具有以下优势:

(1)本发明的再利用方法将环氧氯丙烷回收废水用于环氧树脂生产工艺的中和水洗及二次水洗,不仅能满足将环氧树脂体系中和至中性的工艺要求和在二次水洗中实现有机相和水相的快速、有效分离,避免出现浑浊,并且可以变废为宝,将环氧氯丙烷回收废水全部用于环氧树脂生产工艺中,进而实现环氧氯丙烷回收废水的零排放。

(2)本发明的环氧树脂的制备方法可以避免对新鲜的中和用水以及二次水洗用水的需求,并且操作简单,对现有设备进行改进即可实施,易于推广应用。另外,本发明的制备方法能够对环氧氯丙烷回收废水进行综合利用,实现该废水的零排放,污染小,生态友好。

附图说明

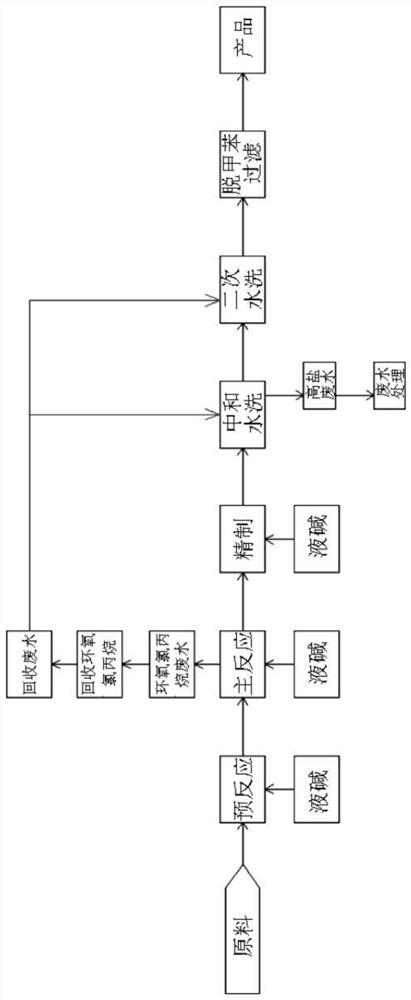

构成本申请的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

图1是根据本发明的环氧树脂的制备方法的一种实施方案的流程示意图。

具体实施方式

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本申请的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

实施例1制备环氧当量为184~187g/mol的双酚A型环氧树脂

按照以下方法制备双酚A型环氧树脂。

(1)将双酚A和环氧氯丙烷加入预反应釜中,搅拌混合,然后滴加浓度为30重量%的液碱,搅拌混合,于55℃反应1h,得到环氧树脂预反应体系,其中,双酚A、环氧氯丙烷和液碱中NaOH的物质的量的比值为1:2:1.8。

(2)将步骤(1)中得到的环氧树脂预反应体系转至反应釜中,滴加浓度为30重量%的液碱,其体积与步骤(1)中液碱的体积比为6:1,于80℃下反应2h。抽真空,于120℃蒸发回收环氧氯丙烷,得到环氧树脂体系,而蒸发的环氧氯丙烷经冷凝器回收,得到环氧氯丙烷,其送至预反应釜回收利用,而尾气采用水吸收塔吸收,得到饱和的环氧氯丙烷废水。

(3)将饱和的环氧氯丙烷废水送至精馏塔进行精馏,釜底温度控制在98~102℃,塔顶温度控制在88~92℃,在塔顶得到回收的环氧氯丙烷,送至预反应釜回收利用;在塔底得到pH值为6.5的环氧氯丙烷回收废水,以每吨环氧树脂产品计,环氧氯丙烷回收废水的量为0.308吨每吨环氧树脂产品,该环氧氯丙烷回收废水分成两股,第一股环氧氯丙烷回收废水用于中和水洗,第二股环氧氯丙烷回收废水用于二次水洗。

(4)向步骤(2)中得到的环氧树脂体系中加入溶剂甲苯和浓度为30重量%的液碱,液碱的体积与步骤(1)中液碱的体积比为2.8:1,溶剂甲苯的用量为40kg每1000kg双酚A,于80℃下精制反应2h。

(5)在75℃下,采用步骤(3)中得到的第一股环氧氯丙烷回收废水对步骤(4)中得到的精制后的环氧树脂体系进行中和水洗,产生高盐废水,并对高盐废水进行处理。

(6)在75℃下,采用步骤(3)中得到的第二股环氧氯丙烷回收废水对中和水洗后的环氧树脂进行二次水洗。

(7)于140℃下,抽真空去除二次水洗后的环氧树脂中的溶剂甲苯,然后于90℃下过滤,得到环氧树脂产品。

测量环氧树脂产品的环氧当量,实测值为186g/mol。

第一股环氧氯丙烷回收废水与第二股环氧氯丙烷回收废水体积比以及结果如表1所示。

对比例1制备环氧当量为184~187g/mol的双酚A型环氧树脂

采用与实施例1基本相同的方法制备双酚A型环氧树脂,其区别在于:

对比例1-1:步骤(5)中采用浓度为0.05mol/L的盐酸进行中和水洗,中和水洗后pH值为7;步骤(6)中采用1.3吨每环氧树脂产品的去离子水进行二次水洗;

对比例1-2至1-4:第一股环氧氯丙烷回收废水与第二股环氧氯丙烷回收废水体积比不同。

对比例1中涉及的参数及结果见表1。

表1环氧树脂的参数和结果

由表1可知,将中和水洗中环氧氯丙烷回收废水与二次水洗中环氧氯丙烷回收废水的体积比控制在1.5~7:1,能够满足将环氧树脂体系中和至中性的工艺要求,并且在二次水洗中有机相和水相分相清晰,得到的环氧树脂产品中水解氯(要求<500ppm)和钠离子含量符合标准要求。由对比例1-2和1-3可知,当第一股环氧氯丙烷回收废水与第二股环氧氯丙烷回收废水体积比过小时,不能充分中和,而过大时,二次水洗出现浑浊,不易于分层。由对比例1-4可知,当环氧氯丙烷废水完全用于中和水洗时,不能有效去除环氧树脂中的盐,环氧树脂仍存在大量的钠离子。另外,由实施例1-3和1-4可知,第一股环氧氯丙烷回收废水与第二股环氧氯丙烷回收废水体积比为6~7:1时,在制备的环氧树脂具有降低的水解氯含量。

实施例2制备环氧当量为180~184g/mol的双酚A型环氧树脂

按照以下方法制备双酚A型环氧树脂。

(1)将双酚A和环氧氯丙烷加入预反应釜中,搅拌混合,然后滴加浓度为30重量%的液碱,搅拌混合,于55℃反应1h,得到环氧树脂预反应体系,其中,双酚A、环氧氯丙烷和液碱中NaOH的物质的量的比值为1:2.75:1.65。

(2)将步骤(1)中得到的环氧树脂预反应体系转至反应釜中,滴加浓度为30重量%的液碱,其体积与步骤(1)中液碱的体积比为6:1,于80℃下反应2h。抽真空,于120℃蒸发回收环氧氯丙烷,得到环氧树脂体系,而蒸发的环氧氯丙烷经冷凝器回收,得到环氧氯丙烷,其送至预反应釜回收利用,而尾气采用水吸收塔吸收,得到饱和的环氧氯丙烷废水。

(3)将饱和的环氧氯丙烷废水送至精馏塔进行精馏,釜底温度控制在98~102℃,塔顶温度控制在88~92℃,在塔顶得到回收的环氧氯丙烷,送至预反应釜回收利用;在塔底得到pH值为6.4的环氧氯丙烷回收废水,以每吨环氧树脂产品计,环氧氯丙烷回收废水的量为0.32吨每吨环氧树脂产品,该环氧氯丙烷回收废水分成两股,第一股环氧氯丙烷回收废水用于中和水洗,第二股环氧氯丙烷回收废水用于二次水洗。

(4)向步骤(2)中得到的环氧树脂体系中加入溶剂甲苯和浓度为30重量%的液碱,液碱的体积与步骤(1)中液碱的体积比为2.8:1,溶剂甲苯的用量为40kg每1000kg双酚A,于80℃下精制反应2h。

(5)在85℃下,采用步骤(3)中得到的第一股环氧氯丙烷回收废水对步骤(4)中得到的精制后的环氧树脂体系进行中和水洗至pH=7±0.5,得到高盐废水,并对其进行处理。

(6)在85℃下,采用步骤(3)中得到的第二股环氧氯丙烷回收废水对中和水洗后的环氧树脂进行二次水洗。

(7)于140℃下,抽真空去除二次水洗后的环氧树脂中的溶剂甲苯,然后于90℃下过滤,得到环氧树脂产品。

测量环氧树脂产品的环氧当量,实测值为181g/mol。

第一股环氧氯丙烷回收废水与第二股环氧氯丙烷回收废水体积比以及结果如表2所示。

对比例2制备环氧当量为180~184g/mol的双酚A型环氧树脂

采用与实施例2基本相同的方法制备双酚A型环氧树脂,其区别在于:

对比例2-1:步骤(5)中采用浓度为0.05mol/L的盐酸进行中和水洗,中和水洗后pH值为7;步骤(6)中采用1.3吨每环氧树脂产品的去离子水进行二次水洗;

对比例2-2至2-4:第一股环氧氯丙烷回收废水与第二股环氧氯丙烷回收废水体积比不同。

对比例2中涉及的参数及结果见表2。

表2环氧树脂的参数和结果

由表2可知,其结果与实施例1相似,将中和水洗中环氧氯丙烷回收废水与二次水洗中环氧氯丙烷回收废水的体积比控制在1.5~7:1,能够满足将环氧树脂体系中和至中性的工艺要求,并且在二次水洗中有机相和水相分相清晰,得到的环氧树脂产品中水解氯(要求<500ppm)和钠离子含量符合标准要求。由对比例2-4可知,当环氧氯丙烷废水完全用于中和水洗时,不能有效去除环氧树脂中的盐,环氧树脂仍存在大量的钠离子。另外,由实施例2-3和2-4可知,第一股环氧氯丙烷回收废水与第二股环氧氯丙烷回收废水体积比为6~7:1时,制备的环氧树脂也具有降低的水解氯含量。

实施例3制备环氧当量为220~228g/mol的双酚A型环氧树脂

按照以下方法制备双酚A型环氧树脂。

(1)将双酚A和环氧氯丙烷加入预反应釜中,搅拌混合,然后滴加浓度为30重量%的液碱,搅拌混合,于55℃反应1h,得到环氧树脂预反应体系,其中,双酚A、环氧氯丙烷和液碱中NaOH的物质的量的比值为1:1.65:1.5。

(2)将步骤(1)中得到的环氧树脂预反应体系转至反应釜中,滴加浓度为30重量%的液碱,其体积与步骤(1)中液碱的体积比为6:1,于80℃下反应2h。抽真空,于120℃蒸发回收环氧氯丙烷,得到环氧树脂体系,而蒸发的环氧氯丙烷经冷凝器回收,得到环氧氯丙烷,其送至预反应釜回收利用,而尾气采用水吸收塔吸收,得到饱和的环氧氯丙烷废水。

(3)将饱和的环氧氯丙烷废水送至精馏塔进行精馏,釜底温度控制在98~102℃,塔顶温度控制在88~92℃,在塔顶得到回收的环氧氯丙烷,送至预反应釜回收利用;在塔底得到pH值为6.8的环氧氯丙烷回收废水,以每吨环氧树脂产品计,环氧氯丙烷回收废水的量为0.35吨每吨环氧树脂产品,该环氧氯丙烷回收废水分成两股,第一股环氧氯丙烷回收废水用于中和水洗,第二股环氧氯丙烷回收废水用于二次水洗。

(4)向步骤(2)中得到的环氧树脂体系中加入溶剂甲苯和浓度为30重量%的液碱,液碱的体积与步骤(1)中液碱的体积比为2.8:1,溶剂甲苯的用量为40kg每1000kg双酚A,于80℃下精制反应2h。

(5)在80℃下,采用步骤(3)中得到的第一股环氧氯丙烷回收废水对步骤(4)中得到的精制后的环氧树脂体系进行中和水洗至pH=7±0.5,得到高盐废水,并对其进行处理。

(6)在80℃下,采用步骤(3)中得到的第二股环氧氯丙烷回收废水对中和水洗后的环氧树脂进行二次水洗。

(7)于140℃下,抽真空去除二次水洗后的环氧树脂中的溶剂甲苯,然后于90℃下过滤,得到环氧树脂产品。

测量环氧树脂产品的环氧当量,实测值为224g/mol。

第一股环氧氯丙烷回收废水与第二股环氧氯丙烷回收废水体积比以及结果如表3所示。

对比例3制备环氧当量为220~228g/mol的双酚A型环氧树脂

采用与实施例3基本相同的方法制备双酚A型环氧树脂,其区别在于:

对比例3-1:步骤(5)中采用浓度为0.05mol/L的盐酸进行中和水洗,中和水洗后pH值为7;步骤(6)中采用1.3吨每环氧树脂产品的去离子水进行二次水洗;

对比例3-2至3-4:第一股环氧氯丙烷回收废水与第二股环氧氯丙烷回收废水体积比不同。

对比例3中涉及的参数及结果见表3。

表3环氧树脂的参数和结果

由表3可知,将中和水洗中环氧氯丙烷回收废水与二次水洗中环氧氯丙烷回收废水的体积比控制在1.5~7:1,能够满足将环氧树脂体系中和至中性的工艺要求,并且在二次水洗中有机相和水相分相清晰,得到的环氧树脂产品中水解氯(要求<5000ppm)和钠离子含量符合标准要求。由对比例3-4可知,当环氧氯丙烷废水完全用于中和水洗时,不能有效去除环氧树脂中的盐,环氧树脂仍存在大量的钠离子。

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 环氧氯丙烷废水的再利用方法和环氧树脂的制备方法

- 一种环氧树脂关键中间体环氧氯丙烷生产废水资源化利用的方法