连续模

文献发布时间:2023-06-19 13:51:08

技术领域

本发明涉及冲压模具领域,具体涉及一种连续模。

背景技术

如图1所示时,需要加工的成品由铜件a和银片b组成,铜件包括位于两侧的侧部a1及连接于两侧侧板的连接部a2,连接部a2与侧部a1不位于同一平面并与侧部a1相垂直,两侧的侧部a1分别固定设置有银片b,其中一侧侧部a1还设置有凹陷a3,连接部a2还设置有凸圆点a4。当需要将银片冲压固定至铜件时,先要需要将铜料带和银料带分别在不同的冲压模具独立加工完成后,再依次转移于另一模具后进行冲压固定,该种加工方式存在一定弊端,①将冲压件在不同模具之间转移,需要耗费额外的时间及工作量,降低加工效率;②当冲压件转移至另一模具时会产生新的误差,导致成品质量下降;③传统冲压固定的可靠性有限。

发明内容

针对现有技术存在的不足,本发明的目的在于提供一种提高加工效率、提高加工精度的将银片成型埋入铜件的连续模。

为实现上述目的,本发明提供了如下技术方案:包括上模和下模,其特征在于:所述的上模和下模之间沿纵向设置有供第一料带逐步加工成第一零件的纵向加工通道,所述的上模和下模之间沿横向设置有供第二料带逐步加工成第二零件的横向加工通道,所述的纵向加工通道和横向加工通道具有交汇位置,该交汇位置作为将第二零件从第二料带冲落并冲压固定至第一零件的固定位置。

通过采用上述技术方案,由模具外的传输装置将两个料带以水平垂直的方向传输,在传输过程中由上模的冲头依次对料带进行加工,加工的同时实现第二零件与第一零件的冲压固定,原本需要至少三套模具协同加工的成品,由单一连续模即可完成,合理利用连续模空间,大大提高加工效率的同时避免因转移半成品导致成品质量下降的问题。

本发明进一步设置为:所述的横向加工通道位于交汇位置的前方设置有将第二零件两侧冲压形成L形支脚的折弯位置,所述的纵向加工通道位于交汇位置的前方设置有将第一零件冲压形成与L形支脚一一对应的凹槽的冲槽位置,所述的固定位置将第一零件凹槽内的材料在冲压过程中向L形支脚挤压。

通过采用上述技术方案,在冲压固定之前,在第二零件两侧冲压形成L形支脚,配合第一零件与L形支脚一一对应的凹槽,在冲压固定过程中,第一零件凹槽内的材料在冲压过程中向L形支脚挤压,使L形支脚的底部使其无法与凹槽分离,从而提高冲压固定可靠性。

本发明进一步设置为:所述的折弯位置包括依次设置的第一折弯位置和第二折弯位置,所述的第一折弯位置将第二零件两侧冲压形成V形支脚,所述的第二折弯位置将第一零件两侧的V形支脚冲压形成L形支脚。

通过采用上述技术方案,两次折弯相配合,使由上模冲头所加工的L形支脚成型效果更好,从而进一步保证冲压固定可靠性。

本发明进一步设置为:所述的横向加工通道加工两列第二零件,所述的横向加工通道依次设置有去除料带两侧废料的去边废料位置、去除各列第二零件一对对角废料的第一去对角废料位置、去除各列第二零件另一对对角废料的第二去对角废料位置和去除两列第二零件中间废料的第一去内废料位置,所述的第一折弯位置、第二折弯位置和固定位置依次位于第一去内废料位置的后方。

通过采用上述技术方案,合理排布第二零件的次序及数量,保证第二零件的加工质量、提高第二零件的加工效率。

本发明进一步设置为:所述的纵向加工通道依次设置有将第一零件的连接部边缘去除废料的去侧边废料位置、将第一零件的侧部冲压形成凹陷的冲凹陷位置、将第一零件内部去除废料的第二去内废料位置、将第一零件的连接部冲压形成凸圆点的冲圆点位置、将连接部相对侧部45°折弯的第三折弯位置、将连接部相对侧部90°折弯的第四折弯位置和将第一零件从第一料带冲落的落料位置,所述的冲槽位置位于去边废料位置前方,所述的固定位置位于冲圆点位置和第三折弯位置之间。

通过采用上述技术方案,合理排布第二零件的次序及数量,保证第二零件的加工质量,将第三折弯位置、第四折弯位置排布于落料之前的最后两个工位,保证第一零件和第二零件的冲压固定时第一零件的与模具配合面积及平整性,进一步保证冲压固定过程中的稳定性。

附图说明

图1为铜件和银片的立体图;

图2为铜件和银片的成型示意图;

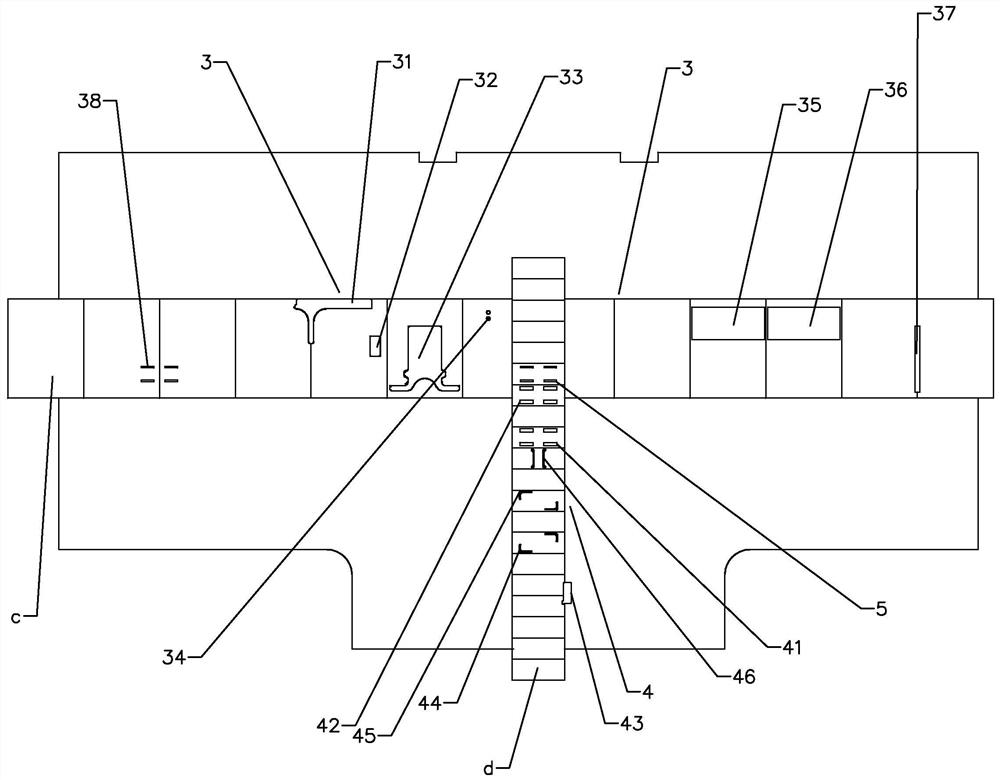

图3为连续模的主视图;

图4为连续模加工顺序示意图。

具体实施方式

下面将结合附图对本发明的技术方案进行清楚、完整地描述, 显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。 基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

在本发明的描述中,需要说明的是,术语“中心”、“上” 、“下” 、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系, 仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语 “第一”、“第二”、“第三” 仅用于描述目的,而不能理解为指示或暗示相对重要性。

如图1—图4所示,在附图中,第一零件即铜件a,第二零件即银片b,第一料带即为紫铜料带c,第二料带即为银料带d,在实际加工中,不局限于只加工该一种结构,本发明公开了一种连续模,包括上模1和下模2,上模1和下模2之间沿纵向设置有供第一料带逐步加工成铜件a的纵向加工通道3,上模1和下模2之间沿横向设置有供第二料带逐步加工成银片b的横向加工通道4,纵向加工通道3和横向加工通道4具有交汇位置,该交汇位置作为将银片b从第二料带冲落并冲压固定至铜件a的固定位置5,由模具外的传输装置将两个料带以水平垂直的方向传输,在传输过程中由上模1的冲头依次对料带进行加工,加工的同时实现银片b与铜件a的冲压固定,原本需要至少三套模具协同加工的成品,由单一连续模即可完成,合理利用连续模空间,大大提高加工效率的同时避免因转移半成品导致成品质量下降的问题。

横向加工通道4位于交汇位置的前方设置有将银片b两侧冲压形成L形支脚b1的折弯位置,纵向加工通道3位于交汇位置的前方设置有将铜件a冲压形成与L形支脚b1一一对应的凹槽a5的冲槽位置38,固定位置5将铜件a凹槽a5内的材料在冲压过程中向L形支脚b1挤压,在冲压固定之前,在银片b两侧冲压形成L形支脚b1,配合铜件a与L形支脚b1一一对应的凹槽a5,在冲压固定过程中,铜件a凹槽a5内的材料(即a6位置的材料)在冲压过程中向L形支脚b1挤压,使L形支脚b1的底部使其无法与凹槽a5分离,从而提高冲压固定可靠性,此外,由于本成品中的银片厚度是0.05mm,传统加工方式保证不了铜件和银片成型后结合的稳定性。

折弯位置包括依次设置的第一折弯位置41和第二折弯位置42,第一折弯位置41将银片b两侧冲压形成V形支脚,第二折弯位置42将铜件a两侧的V形支脚冲压形成L形支脚b1,两次折弯相配合,使由上模1冲头所加工的L形支脚b1成型效果更好,从而进一步保证冲压固定可靠性。

横向加工通道4加工两列银片b,横向加工通道4依次设置有去除料带两侧废料的去边废料位置43、去除各列银片b一对对角废料的第一去对角废料位置44、去除各列银片b另一对对角废料的第二去对角废料位置45和去除两列银片b中间废料的第一去内废料位置46,第一折弯位置41、第二折弯位置42和固定位置5依次位于第一去内废料位置46的后方,合理排布银片b的次序及数量,保证银片b的加工质量、提高银片b的加工效率。

纵向加工通道3依次设置有将铜件a的连接部a2边缘去除废料的去侧边废料位置31、将铜件a的侧部a1冲压形成凹陷a3的冲凹陷位置32、将铜件a内部去除废料的第二去内废料位置33、将铜件a的连接部a2冲压形成凸圆点a4的冲圆点位置34、将连接部a2相对侧部a145°折弯的第三折弯位置35、将连接部a2相对侧部a190°折弯的第四折弯位置36和将铜件a从第一料带冲落的落料位置37,冲槽位置38位于去边废料位置43前方,固定位置5位于冲圆点位置34和第三折弯位置35之间,合理排布银片b的次序及数量,保证银片b的加工质量,将第三折弯位置35、第四折弯位置36排布于落料之前的最后两个工位,保证铜件a和银片b的冲压固定时铜件a的与模具配合面积及平整性,进一步保证冲压固定过程中的稳定性。

- 一种连续模模内铆接模具及其纯冲压方式的连续模模内铆接工艺

- 连续模冲裁组件及模内出料结构和连续模