电化学装置、充电方法和电子设备

文献发布时间:2023-06-19 18:27:32

技术领域

本申请涉及电化学技术领域,尤其涉及一种电化学装置、电化学装置的充电方法和电子设备。

背景技术

随着市场对锂离子电池的能量密度需求的增加,克容量较高的材料(例如,硅及硅基材料)被认为是一种有前途的负极材料。近年来,采用硅基负极的硅体系电池得到广泛研究。

对于硅体系电池,现在普遍应用的电池充电方式为恒流充电加恒压充电,即恒定电流充电至充电上限电压(在下文也称为规定电压)或接近规定电压,然后转为恒压充电。采用该充电方式的主要原因是:在充电过程中电池存在极化现象,且充电电流越大,电池的极化现象越明显。在通过恒流充电将电池充电至规定电压时,由于存在极化现象,电池的电芯并没有完全充满,因此需要继续采用恒压充电以消除极化。

由于硅及硅基材料的导电性较差、嵌锂反应速度较慢以及硅体系电池极化较大,在硅体系电池采用上述充电方式充电时,恒压充电耗时较长,这导致硅体系电池的整个充电耗时较长。此外,对于高电压(例如,≥4.5V)体系,在高压下长时间恒压充电会使得硅体系电池的高温循环性能恶化。

发明内容

有鉴于此,本申请实施例提供了一种电化学装置、电化学装置的充电方法和电子设备,以至少部分或全部解决上述技术问题。

根据本申请实施例的第一方面,提供一种电化学装置,所述电化学装置的充电过程包括多个恒流充电阶段和多个恒压充电阶段,在所述电化学装置充电至第一荷电状态(state of charge,SOC)时,所述电化学装置经历至少一个恒压充电阶段,其中,所述第一SOC小于或等于80%。通过这样设计,可以增加在内阻较低时电化学装置的充电容量,减少在高SOC高内阻下的充电时间,从而缩短电化学装置总的充电时间。

在另一种可能的实现方式中,结合上述第一方面,所述多个恒流充电阶段包括以第一充电电流进行恒流充电的第一恒流充电阶段,所述第一充电电流为所述电化学装置的充电能力的1.2至1.5倍;在所述电化学装置充电至第二SOC时,所述电化学装置经历至少一个所述第一恒流充电阶段,其中,所述第二SOC小于或等于第一SOC。通过分段充电的设计,在保证电池安全性的前提下,增加在内阻较低时电化学装置的充电容量。

在又一种可能的实现方式中,结合上述第一方面,所述第二SOC小于或等于35%。

在又一种可能的实现方式中,结合上述第一方面,所述恒流充电阶段包括以第二充电电流进行恒流充电的第二恒流充电阶段,所述第二充电电流为所述电化学装置的充电能力的1.0至1.3倍;在所述电化学装置充电至第三SOC时,所述电化学装置经历至少一个所述第二恒流充电阶段,其中,所述第三SOC大于或等于第一SOC。

在又一种可能的实现方式中,结合上述第一方面,所述第三SOC大于或等于87%±3%。

在又一种可能的实现方式中,结合上述第一方面,所述恒流充电阶段包括以第二充电电流进行恒流充电的第二恒流充电阶段,所述第二充电电流为所述电化学装置的充电能力的1.0至1.3倍,且所述第二充电电流小于所述第一充电电流;

在所述电化学装置充电至第三SOC时,所述电化学装置经历至少一个所述第二恒流充电阶段,其中,所述第三SOC大于或等于第一SOC。

在又一种可能的实现方式中,结合上述第一方面,所述恒流充电阶段包括以第三充电电流进行恒流充电的第三恒流充电阶段,所述第三充电电流为所述电化学装置的充电能力的0.5至0.8倍;在所述电化学装置的荷电状态大于第三SOC时,所述电化学装置执行至少一次所述第三恒流充电阶段,其中,所述第三SOC大于或等于第一SOC。通过这样设计,

在又一种可能的实现方式中,结合上述第一方面,所述多个恒流充电阶段包括N个恒流充电阶段,所述多个恒压充电阶段包括N个恒压充电阶段,N为整数且N≥2。所述N个恒流充电阶段和所述N个恒压充电阶段交替执行。

在又一种可能的实现方式中,结合上述第一方面,在第一恒流充电阶段,所述电化学装置以第一充电电流和第一充电时间进行恒流充电,在第一恒压充电阶段,所述电化学装置以在所述第一充电时间结束时达到的第一截止电压和第二充电时间进行恒压充电,所述第一充电电流为所述电化学装置的充电能力的1.2至1.5倍。

在又一种可能的实现方式中,结合上述第一方面,在第r恒流充电阶段,所述电化学装置以第二充电电流和第k充电时间进行恒流充电,r和k均为整数,且2≤r≤N,k=2r-1;在第r恒压充电阶段,所述电化学装置以在所述第k充电时间结束时达到的第r截止电压和第k+1充电时间进行恒压充电,所述第二充电电流小于所述第一充电电流。

在又一种可能的实现方式中,结合上述第一方面,当N>2时,在第N恒流充电阶段,所述电化学装置以第三充电电流恒流充电至充电上限电压;在第N恒压充电阶段,所述电化学装置以所述充电上限电压进行恒压充电至充电截止电流,所述第三充电电流小于所述第二充电电流。

在又一种可能的实现方式中,结合上述第一方面,所述电化学装置的负极材料至少包括硅基材料和石墨。

根据本申请实施例的第二方面,提供一种电化学装置的充电方法,所述电化学装置的充电过程包括多个恒流充电阶段和多个恒压充电阶段;在以所述充电过程将所述电化学装置充电至第一SOC时,所述电化学装置经历至少一个恒压充电阶段,其中,所述第一SOC小于或等于80%。

根据本申请实施例的第三方面,提供一种电子设备,包括如第一方面中任一项所述的电化学装置。

基于上述技术方案,电化学装置的充电过程包括多个恒流充电阶段和多个恒压充电阶段,在电化学装置充电至第一SOC时,电化学装置经历至少一个恒压充电阶段。由于第一SOC小于或等于80%,在低SOC时电化学装置的内阻较低,因此本方案中电化学装置在其内阻较低时执行了至少一次恒压充电。由于在电化学装置的内阻较低时执行恒压充电,电化学装置的电流快速下降且容量快速增加,因此本方案增加了在内阻较低时电化学装置的充电容量,减少了在高SOC高内阻下的充电时间,从而缩短了电化学装置总的充电时间;此外,由于避免在高电压下长时间恒压充电,减少了高压下正极与电解液副反应,从而可以改善电化学装置的高温循环性能。

附图说明

为了更清楚地说明本申请实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1是本申请一示例性实施例提供的电化学装置的恒压充电时间与电流和容量之间的关系的示意图;

图2是本申请一示例性实施例提供的电化学装置的不同SOC下硅和石墨的嵌锂度的示意图;

图3是本申请一示例性实施例提供的电化学装置的充电流程示意图;

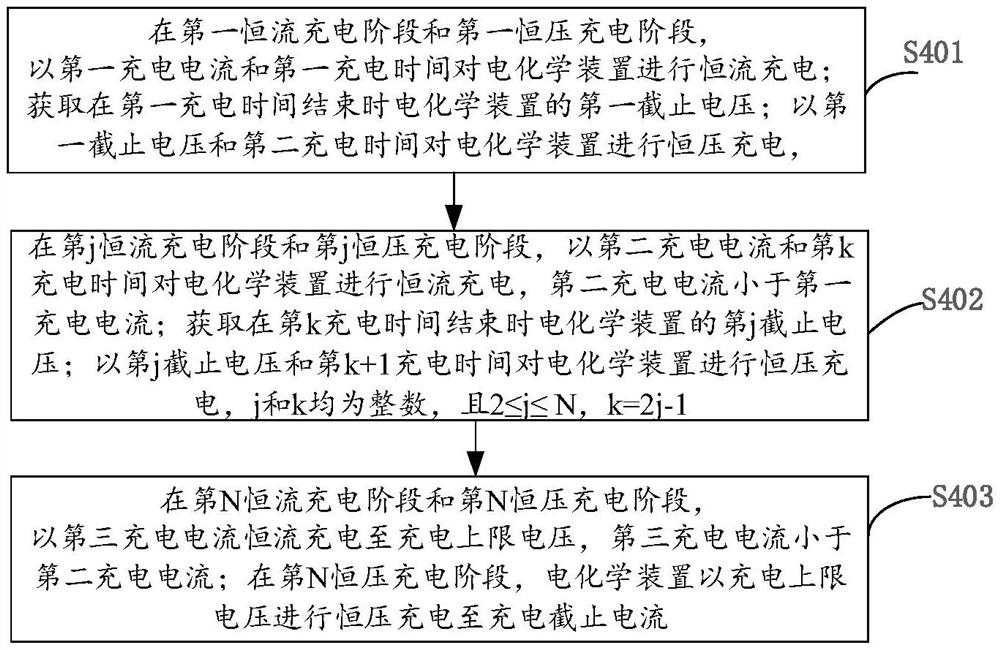

图4是本申请一示例性实施例提供的电化学装置的充电方法的示意性流程图;

图5是本申请一示例性实施例提供的电子设备的结构示意图。

具体实施方式

为了使本领域的人员更好地理解本申请实施例中的技术方案,下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、详细地描述,显然,所描述的实施例仅是本申请实施例一部分实施例,而不是全部的实施例。基于本申请实施例中的实施例,本领域普通技术人员所获得的所有其他实施例,都应当属于本申请实施例保护的范围。

诸如锂离子电池的电化学装置的关键技术之一在于突破负极材料的开发,而目前石墨材料已接近理论克容量372mAh/g,达到容量瓶颈,已不能满足电化学装置应用的需求。硅及硅基材料以其高达4200mAh/g的克容量,被认为是一种很有前途的负极材料。

相对于石墨材料,硅及硅基材料的导电性较差、嵌锂反应速度较慢以及硅体系电池极化较大,采用当前的恒流充电加恒压充电方式时恒压充电耗时太长,并且在高温下的长时间恒压充电(Constant Vo ltage,CV)会恶化电化学装置的电芯的循环性能。

为此,本申请实施例提供一种电化学装置、电化学装置的充电方法及电子设备,以至少部分地解决上述技术问题。

下面结合附图进一步说明本申请实施例的具体实现。

参照图1至图3所示,本申请实施例提供了一种电化学装置,该电化学装置的充电过程包括多个恒流充电阶段和多个恒压充电阶段,在电化学装置充电至第一SOC时,电化学装置经历至少一个恒压充电阶段,其中,第一SOC小于或等于80%。

其中,电化学装置为可充电电池,用于给电子设备提供电能。电化学装置包括多个电芯,且电化学装置可以采用可循环再充电的方式反复充电。在本申请的一种实现方式中,电化学装置的负极活动性材料至少包括硅基材料和石墨。

在电化学装置的一次充放电循环中,充电过程包括多个恒流充电阶段和多个恒压充电阶段。例如,电化学装置在充电开始时使用恒定的充电电流进行充电(即恒流充电),以便以较大的充电电流提高充电的效率,同时避免在充电开始时使用恒定的电压充电(即恒压充电)可能引起的过大充电电流的问题。在以恒流充电方式对电化学装置充电预定时间,或将电化学装置充电至预定电压时,以恒压充电方式对电化学装置进行充电,以减少极化。以上述类似方式多次重复执行恒流充电和恒压充电,直到将电化学装置充电至满充状态。

随着对电化学装置进行充电,电化学装置的荷电状态(State of Charge,SOC)增加,并且电化学装置的内阻增加。其中,SOC是指电化学装置的剩余容量与该电化学装置的满充容量的比值。在电化学装置的SOC小于或等于80%,电化学装置的内阻相对较低。然而,在电化学装置的SOC大于80%,电化学装置的内阻明显增加。

从内阻的角度看,在电化学装置充电至小于或等于80%的第一SOC时电化学装置经历至少一个恒压充电阶段,也可以理解为:该电化学装置在其内阻较低时执行了至少一次恒压充电,这包括一次恒压充电和多次恒压充电。

如图1所示,在电化学装置执行恒压充电时,电化学装置的电流随时间呈指数降低趋势,且容量随时间呈负指数增加趋势。具体地,如图1所示,在阶段1处,如第一虚线110左侧的区域所示,电化学装置的电流下降最快,且容量增加最快。在阶段2处,如第一虚线110与第二虚线112之间的区域所示,电化学装置的电流下降的速度小于阶段1处电流下降的速度,且容量增加的速度小于阶段1处容量增加的速度。在阶段3处,如第二虚线112右侧的区域所示,电化学装置的电流缓慢下降,且容量缓慢增加。也即,相比于阶段3,在阶段1和阶段2处,电流快速降低且容量快速增加。在阶段3处,充电消耗的时间最长,而充电容量增加最少。

基于上述特性,本申请实施例中,在恒压充电时以减少极化时,利用电流快速降低且容量快速增加的阶段1和阶段2,即通过使电化学装置在SOC较低(也即,在内阻较小)时执行至少一次恒压充电,增加在内阻较低时电化学装置的充电容量,减少了在高SOC高内阻下的充电时间,从而缩短了电化学装置总的充电时间。此外,由于避免在高电压下长时间恒压充电,减少了高压下正极与电解液副反应,从而可以改善电化学装置的高温循环性能。

应理解,在本申请实施例中,各电流充电阶段的充电电流可以相同,也可以不同,本实施例对此不做限定。

应理解,在本申请的实施例中,优选地,在电化学装置充电至小于或等于80%的第一SOC时电化学装置经历多个恒压充电阶段,也即在电化学装置处于低SOC(也即,电化学装置的电芯内阻较小)时执行多次恒压充电来减少极化,充分利用电流快速降低且容量快速增加的阶段1和阶段2,以更大程度地增加在内阻较低时电化学装置的充电容量,减少在高SOC高内阻下的充电时间,从而更大程度地缩短总的充电时间。

基于前述实施例,在本申请的一种实施例中,多个恒流充电阶段包括以第一充电电流进行恒流充电的第一恒流充电阶段,第一充电电流为电化学装置的充电能力的1.2至1.5倍;在电化学装置充电至第二SOC时,电化学装置经历至少一个第一恒流充电阶段,其中,第二SOC小于或等于第一SOC。

在本申请的一种实现方式中,可以根据使用该电化学装置供电的电子设备对应的充电器功率和电化学装置的额定电压、额定容量,来确定电化学装置的充电能力。例如,可以通过将所述充电器功率除以电化学装置的额定电压来确定充电电流,将该充电电流除以电化学装置的额定容量得到数值确定为该电化学装置的充电能力。

第二SOC可以根据电化学装置的负极活性材料的嵌锂特性进行确定。例如,针对硅与石墨混合体系的电化学装置,在电化学装置的不同SOC下,硅和石墨的嵌锂度不同。

如图2所示,在一种硅含量的电化学装置中,在0%至72%SOC中,硅材料主导嵌锂;在72%至100%SOC中,石墨主导嵌锂。此时,可以根据硅材料和石墨主导嵌锂的分界线,例如72%SOC,来设置第二SOC。

又例如,在另一种硅含量的电化学装置中,在0%至35%SOC中,硅材料主导嵌锂;在35%至87% SOC中石墨主导嵌锂,同时硅缓慢嵌锂,在87%至100%SOC中,石墨主导嵌锂,同时硅颗粒体积变化率较大,此时可以根据35%SOC来设置第二SOC。

本申请实施例中,由于在电化学装置充电至第二SOC之前,硅主导嵌锂,硅的嵌锂电位高于石墨的嵌锂电位,因此采用大于电化学装置的充电能力的大倍率(具体地,电化学装置的充电能力的1.2倍至1.5倍大倍率)充电,电化学装置不易发生析锂。并且,由于在该阶段采用大倍率充电,可以进一步增加在内阻较小阶段的充电容量,减少高SOC高内阻下的充电时间,进而进一步缩短总的充电时间。

应理解,在本申请实施例中,在电化学装置充电至第二SOC之前,电化学装置的恒流充电阶段可以如图3所示,仅包括一个第一恒流充电阶段。当前,此阶段也可以包括多个第一恒流充电阶段,本申请实施例对此不做限定。

为了降低电化学装置发生析锂的可能性,在本申请的一种实现方式中,第二SOC小于或等于35%,确保在电化学装置的SOC小于第二SOC时,以电化学装置的充电能力的1.2倍至1.5倍大倍率充电,电化学装置不会发生析锂。

基于前述实施例,在本申请的一种实施例中,恒流充电阶段包括以第二充电电流进行恒流充电的第二恒流充电阶段,第二充电电流为电化学装置的充电能力的1.0至1.3倍;在电化学装置充电至第三SOC时,电化学装置经历至少一个第二恒流充电阶段,其中,第三SOC大于或等于第一SOC。

其中,第三SOC可以基于电化学装置的负极活性材料的嵌锂特性和/或避免电化学装置发生析锂的考虑进行确定。如上文提到的,针对硅与石墨混合体系的电化学装置,嵌锂顺序为硅-石墨-硅。具体地,在电化学装置的SOC较低(例如,处于35%以下的区间)时,硅主导嵌锂。随着SOC逐渐升高(例如,处于35%至87%的区间时),石墨主导嵌锂,同时硅缓慢嵌锂。在电化学装置的SOC较高(例如,处于87%以上的区间)时,硅主导嵌锂,硅颗粒体积变化率较大,以大倍率对电化学装置充电可能导致硅颗粒过度膨胀,影响电化学装置的循环寿命。此时,可以根据硅材料和石墨主导嵌锂的分界线(例如87%)来设置第三SOC。此外,在高SOC高内阻下,以大倍率对电化学装置充电可能导致电化学装置析锂。因此,在设置第三SOC时,还需要确保在小于电化学装置的SOC小于第三SOC时,以电化学装置的充电能力的1.0至1.3倍的大倍率充电时电化学装置不会发生析锂。

本申请实施例中,由于在电化学装置的SOC大于第二SOC且小于第三SOC时,石墨主导嵌锂,同时硅缓慢嵌锂,因此在此阶段以等于或略大于电化学装置的充电能力的大倍率(即电化学装置的充电能力的1.0至1.3倍的大倍率)充电,可以确保电化学装置不发生析锂,同时尽可能地增加在内阻较小阶段的充电容量,进而尽可能地减少高SOC高内阻下的充电时间,进而进一步缩短总的充电时间。

应理解,在本申请实施例中,在电化学装置充电至第三SOC之前,电化学装置的恒流充电阶段可以如图3所示,包括多个第二恒流充电阶段。当前,此阶段也可以包括仅一个第二恒流充电阶段,本申请实施例对此不做限定。

为了避免影响电化学装置的循环寿命以及避免电化学装置发生析锂的可能,在本申请的一种实现方式中,第三SOC大于或等于87%。

基于上述实施例,在本申请的另一种实施例中,恒流充电阶段包括以第三充电电流进行恒流充电的第三恒流充电阶段,第三充电电流为电化学装置的充电能力的0.5至0.8倍;在电化学装置的荷电状态大于第三SOC时,电化学装置执行至少一次第三恒流充电阶段,其中,第三SOC大于或等于第一SOC。

如上文提及的,第三SOC可以基于电化学装置的负极活性材料的嵌锂特性和/或避免电化学装置发生析锂的考虑进行确定。在电化学装置大于第三SOC的阶段,硅主导嵌锂,且硅颗粒体积变化率较大。并且,此时电化学装置处于高SOC高内阻下。为了避免电化学装置发生析锂和电化学装置的硅颗粒过度膨胀,影响电化学装置的循环寿命,在此阶段以小于电化学装置的充电能力的小倍率充电,

基于前述实施例,本申请实施例提供了一种电化学装置,该电化学装置的充电过程包括多个恒流充电阶段和多个恒压充电阶段。所述多个恒流充电阶段包括N个恒流充电阶段,所述多个恒压充电阶段包括N个恒压充电阶段,N为整数且N≥2。且所述N个恒流充电阶段和所述N个恒压充电阶段交替执行。作为示例,整个充电过程包括按时间顺序排列的第1恒流充电阶段、第1恒压充电阶段、…第r恒压充电阶段、第r恒流充电阶段、…第N恒压充电阶段、第N恒流充电阶段。r为整数,且N≥r。

其中,N可以根据实验确定,以确保最小化电化学装置总的充电时间。此外,在本申请实施例中,各恒流充电阶段的充电电流可以相同,也不可以不同。例如,在电化学装置的SOC较低时充电电流较大,在电化学装置的SOC较高时,充电电流相对较小。

在电化学装置充电至第一SOC时,电化学装置经历至少一个恒压充电阶段,其中,第一SOC小于或等于80%。

第一SOC的含义及原理与前述实施例中的第一SOC类似,此处不再赘述。此外,如上文所述,在电化学装置充电至小于或等于80%的第一SOC时电化学装置经历至少一个恒压充电阶段,也可以理解为:该电化学装置在其内阻较低时执行了至少一次恒压充电。

本申请实施例中,由于在SOC较低(也即,在内阻较小)时执行了至少一次恒压充电,也即交替的恒流充电和恒压充电开始于较低SOC阶段,通过在较低SOC阶段边充电边消除极化,因此减少高压下的充电时间。由于在高温下减少高电压下的充电时间,可以减少高压下正极与电解液副反应,改善电化学装置的高温循环性能。

在本申请的一种实施例中,在第一恒流充电阶段,电化学装置以第一充电电流和第一充电时间进行恒流充电,在第一恒压充电阶段,电化学装置以在第一充电时间结束时达到的第一截止电压和第二充电时间进行恒压充电,第一充电电流为电化学装置的充电能力的1.2至1.5倍。

其中,第一充电时间可以根据电化学装置以第一充电电流充电至第二SOC所需要的时间进行设定。第二SOC与前述实施例中的第二SOC的含义和原理类似,此处不再赘述。

第二充电时间可以根据实验确定,以确保在第一恒压阶段能够充分利用电流下降较快且容量增长较快的阶段来减小第一恒流阶段引起的极化。

电化学装置的充电能力与前述实施例中的电化学装置的充电能力的含义和原理类似,此处不再赘述。

本申请实施例中,由于在电化学装置开始充电期间,内阻较小,且硅主导嵌锂,硅的嵌锂电位较高,因此采用电化学装置的充电能力的1.2至1.5倍的大倍率充电,电化学装置不易发生析锂。同时,在该阶段采用大倍率充电,可以进一步增加在内阻较小阶段的充电容量,减少高SOC高内阻下的充电时间,进而进一步缩短总的充电时间。

基于前述实施例,在本申请的一种实施例中,在第r恒流充电阶段,电化学装置以第二充电电流和第k充电时间进行恒流充电,r和k均为整数,且2≤r≤N,k=2r-1;在第r恒压充电阶段,电化学装置以在第k充电时间结束时达到的第r截止电压和第k+1充电时间进行恒压充电,第二充电电流小于第一充电电流。在一些实施例中,所述第k+1充电时间和所述第k充电时间的差异度不大于20%。在一些实施例中,所述第k+1充电时间与所述第k充电时间相等。两个对象的差异度指的是大的对象减去小的对象所得到的差值,除以较小的对象,再乘以100%,所得到的比值。

所述第k充电时间(例如,第三充电时间)和所述第k+1充电时间(例如,第四充电时间)可根据具体应用场景进行设置,以最小化电化学装置总的充电时间。

在本申请实施例中,第r恒流充电阶段和第r恒压充电阶段可以在第二SOC和第三SOC之间的交替地执行,其中,第二SOC和第三SOC与前述实施例中的第二SOC和第三SOC的含义和原理类似,此处不再赘述。

在本申请实施例中,在第二恒流充电阶段至第N恒流充电阶段中具采用第二充电电流。然而,应理解,在其他实施例中,在第二恒流充电阶段至第N恒流充电阶段中可以采用不同的充电电流,只要确保该充电电动小于第一充电电流即可。

在本申请的一种实现方式中,第二充电电流可以为电化学装置的充电能力的1.0至1.3倍。

由于针对硅与石墨混合体系,在电化学装置充电的中间阶段,石墨主导嵌锂,通过以小于第一充电电流的第二充电电流对电化学装置恒流充电,可以确保电化学装置不发生析锂;同时由于交替地执行恒流充电和恒压充电,可以边充电边消除极化,减少高压下的充电时间。由于在高温下减少高电压下的充电时间,可以减少高压下正极与电解液副反应,改善电化学装置的高温循环性能。

基于前述实施例,在本申请的一种实施例中,在第N恒流充电阶段,电化学装置以第三充电电流恒流充电至充电上限电压;在第N恒压充电阶段,电化学装置以充电上限电压进行恒压充电至充电截止电流,第三充电电流小于第二充电电流。

第N恒流充电阶段和第N恒压充电阶段为电化学装置的最后的两个充电阶段。随着电化学装置的SOC接近100%,电化学装置的内阻明显增加。在第N恒流充电阶段采用小于第二充电电流的第三充电电流充电,可以避免电化学装置析锂和电化学装置的硅颗粒过度膨胀。

在本申请的一种实现方式中,第二充电电流可以为电化学装置的充电能力的0.5至0.8倍。

此外,通过第N恒压充电阶段,将电化学装置以充电上限电压恒压充电至充电截止电流来消除极化。由于在此前较低SOC阶段边充电边消除极化,使得增加了内阻较小阶段的充电容量,使得在高SOC高内阻下的充电时间缩短,例如第N恒压充电阶段的耗时明显缩短,从而使得电化学装置总的充电时间缩短。此外,由于避免在高电压下长时间恒压充电,可以减少高压下正极与电解液副反应,改善电化学装置的高温循环性能。

本申请实施例还提供了一种电化学装置的充电方法,该充电方法适用于前述装置实施例中提供的电化学装置。如图3所示,电化学装置的充电过程包括多个恒流充电阶段和多个恒压充电阶段;在以充电过程将电化学装置充电至第一SOC时,电化学装置经历至少一个恒压充电阶段,其中,第一SOC小于或等于80%。

在本申请的一种实施例中,多所述多个恒流充电阶段包括N个恒流充电阶段,所述多个恒压充电阶段包括N个恒压充电阶段,N为整数且N≥2。且所述N个恒流充电阶段和所述N个恒压充电阶段交替执行。作为示例,整个充电过程包括按时间顺序排列的第1恒流充电阶段、第1恒压充电阶段、…第r恒压充电阶段、第r恒流充电阶段、…第N恒压充电阶段、第N恒流充电阶段。r为整数。且N≥r。相应地,如图4所示,该充电方法包括步骤S401至步骤S403。

在步骤S401中,针对第一恒流充电阶段和第一恒压充电阶段,以第一充电电流和第一充电时间对电化学装置进行恒流充电,第一充电电流为电化学装置的充电能力的1.2至1.5倍;获取在第一充电时间结束时电化学装置的第一截止电压;以第一截止电压和第二充电时间对电化学装置进行恒压充电。其中,第一充电时间和第二充电时间的含义及设置方式可以参照前述装置实施例。

在步骤S402中,针对第r恒流充电阶段和第r恒压充电阶段,以第二充电电流和第k充电时间对电化学装置进行恒流充电,第二充电电流小于第一充电电流;获取在第k充电时间结束时电化学装置的第r截止电压;以第r截止电压和第k+1充电时间对电化学装置进行恒压充电,r和k均为整数,且2≤r≤N,k=2r-1。第k充电时间和第k+1充电时间的含义及设置方式可以参照前述装置实施例。在一种具体实现方式中,第二充电电流为电化学装置的充电能力的1.1至1.3倍。

在步骤S402中,针对第N恒流充电阶段和第N恒压充电阶段,以第三充电电流对电化学装置进行恒流充电至充电上限电压,第三充电电流小于第二充电电流;以充电上限电压对电化学装置进行恒压充电至目标充电截止电流。目标充电截止电流可以根据实验进行确定。在一种实现方式中,第三充电电流为电化学装置的充电能力的0.5至0.8倍。

应理解,图4所示的充电方法仅是一种示例,在其他实施例中,在第一恒流充电阶段的第一充电电流可以与第二恒流充电阶段至第N恒流充电阶段的第二充电电流相同。此外,在其他实施例中,第二恒流充电阶段至第N恒流充电阶段中使用不同的充电电流,本申请对此不做限定。

在本申请的另一实施例中,所述充电方法还包括:针对第一恒流充电阶段至第N-1恒流恒流充电阶段中的每个恒流充电阶段,将在该恒流充电阶段结束时获取的对应截止电压与充电上限电压进行比较;若所获取的对应的截止电压充电上限电压,则以充电上限电压将电化学装置恒压充电至目标截止电流后停止充电,由此提高电化学装置的充电安全。

本实施例中提供的充电方法适用于前述实施例中相应的电化学装置,并具有与相应电化学装置对应的有益效果,在此不再赘述。此外,本实施例中各参数的含义和设置方式均可参照前述装置实施例中的相应部分的描述,在此亦不再赘述。

为了使本申请的发明目的,技术方案和技术效果更佳清晰,以下结合具体示例对本申请进一步地详细说明。各对比例和本申请实施例采用的电化学装置具有10%含量Si。需要说明的是,各对比例和本申请实施例也可以采用其他化学体系的电化学装置,即负极活性材料可以包括其它含量的Si或过渡金属氧化物,本申请不以此为限。

各对比例和本申请实施例以电化学装置的充电上限电压为4.5V,以及电化学装置的体系充电能力为0.7C为例进行说明,然而,应理解,本申请实施例可适用于各种电压体系、各种体系充电能力的电化学装置。

以下对采用对比例1和2的充电方法的电化学装置与采用本申请实施例提供的充电方法的电化学装置进行循环测试,对比各自的测试循环时间和循环性能。其中,各对比例和本申请实施例在放电过程中均使用0.7C的恒定电流对电化学装置放电至3V。

对比例1

测试温度:45℃

步骤一、将电化学装置静置30分钟。

步骤二、使用0.7C的恒定电流对电化学装置充电,直到电化学装置的电压达到充电上限电压4.5V。

步骤三、继续使用4.5V的恒定电压对电化学装置充电,直到电化学装置的电流达到充电截止电流0.2C。

步骤四、将电化学装置静置5分钟。

步骤五、使用0.5C的恒定电流对电化学装置放电至3V。

步骤六、将电化学装置静置5分钟。

重复上述步骤二至步骤六,直至执行300个循环。

对比例2

测试温度:45℃

步骤一、将电化学装置静置30分钟。

步骤二、使用0.7C的恒定电流对电化学装置充电,直到电化学装置的电压达到预定电压4.45V。

步骤三、继续使用4.45V的恒定电压对电化学装置充电,直到电化学装置的电流达到充电截止电流0.2C。

步骤四、将电化学装置静置5分钟;

步骤五、使用0.5C的恒定电流对电化学装置放电至3V。

步骤六、将电化学装置静置5分钟。

重复上述步骤二至步骤六,直至执行300个循环。

本实施例

测试温度:45℃

步骤一、将电化学装置静置30分钟

步骤二、使用1C的恒定电流对电化学装置充电17.5min,并检测在该17.5min结束时的第一截止电压V1。

步骤三、继续使用恒定电压V1对电化学装置充电,直到充电时间达15min且电化学装置的充电电流小于或等于0.7C。

步骤四、使用0.7C的恒定电流对电化学装置充电10min,并检测在该10min结束时的第二截止电压V2。

步骤五、继续使用恒定电压V2对电化学装置充电10min。

步骤六、使用0.7C的恒定电流对电化学装置充电10min,并检测在该10min结束时的第三截止电压V3。

步骤七、继续使用恒定电压V3对电化学装置充电10min。

步骤八、使用0.7C的恒定电流对电化学装置充电10min,并检测在该10min结束时的第四截止电压V4。

步骤九、继续使用恒定电压V4对电化学装置充电10min。

步骤十、使用0.7C的恒定电流对电化学装置充电10min,并检测在该10min结束时的第五截止电压V5。

步骤十一、继续使用恒定电压V5对电化学装置充电10min。

步骤十二、使用0.7C的恒定电流对电化学装置充电10min,并检测在该10min结束时的第六截止电压V6。

步骤十三、继续使用恒定电压V6对电化学装置充电5min。

步骤十四、使用0.4C的恒定电流对电化学装置充电至充电上限电压4.5V;

步骤十五、使用恒定电压4.5V将电化学装置充电至0.02C

步骤十六、将电化学装置静置5分钟;

步骤十七、使用0.5C的恒定电流对电化学装置放电至3V。

步骤十八、将电化学装置静置5分钟。

重复上述步骤二至步骤十八,直至执行300个循环。

表1记录各对比例和本申请实施例的电化学装置的测试循环时间和循环性能,包括每个循环的总充电时间、在高电压下的CV时间(也称为高电压CV时间)、初始容量、在45℃下循环300次的容量保持率(采用循环数@45℃的形式来表示)和在45℃下循环300次的膨胀率(采用膨胀系数@45℃的形式来表示)。

表1

如表1可以看出,与对比例1相比,在初始容量均达到880mAh的情况下,本申请实施例的总充电时间减少了39min,并且高电压CV时间减少了45min,对45℃循环性能有很多的提升作用。此外,本申请实施例在经历300cls时具有87%的保持率和9.2%的碰撞率,相对于对比例1的直充方式,保持率提升了9%,膨胀率降低了1.8%。此外,与初始容量为858mAh的对比例2,本申请实施例的总充电时间和高电压CV时间也分别减少了17min和20min。

综上所述,本申请实施例可以减少在高电压下的充电时间,缩短电化学装置总的充电时间;此外,由于避免在高电压下长时间恒压充电,可以减少高压下正极与电解液副反应,改善电化学装置的高温循环性能。

图5为本申请实施例提供的电子设备的结构示意图。如图5所示,该电子设备50包括,但不仅限于,至少一个处理器510和电化学装置520,上述元件之间可以通过总线连接,也可以直接连接。

电化学装置520为上述装置实施例中的电化学装置。处理器510可以根据上述方法实施例中的电化学装置的充电方法对电化学装置520进行充电。其技术原理和技术效果可以参照前述实施例,此处不再赘述。

需要说明的是,图5仅为举例说明的电子设备,在其他实施例中,电子设备也可以包括更多或更少的元件,或者可以具有不同的元件配置。电子设备可以为手表、手机、平板电脑、个人数字助理、无线保真(Wireless Fidelity,WiFi)单元、蓝牙单元、扬声器等任何适合的可充电式设备或组件。

本领域技术人员在考虑说明书及实践这里申请的发明后,将容易想到本申请的其它实施方案。本申请旨在涵盖本申请的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本申请的一般性原理并包括本申请未申请的本技术领域中的公知常识或惯用技术手段。说明书和实施例仅被视为示例性的,本申请的真正范围和精神由下面的权利要求指出。

应当理解的是,本申请并不局限于上面已经描述并在附图中示出的精确结构,并且可以在不脱离其范围进行各种修改和改变。本申请的范围仅由所附的权利要求来限制。

以上所述仅为本申请的较佳实施例而已,并不用以限制本申请,凡在本申请的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本申请保护的范围之内。

- 电子设备、充电设备及充电方法

- 一种电子设备的输入方法、输入装置及电子设备

- 电子设备的显示控制方法、装置、电子设备和存储介质

- 电子设备端口类型检测方法、装置、检测电路及电子设备

- 电化学装置及其充电方法、充电装置、电子设备和存储介质

- 电化学装置管理方法、充电装置、电池系统及电子设备