一种隔音板模压成型设备

文献发布时间:2023-06-19 18:27:32

技术领域

本发明涉及模压成型技术领域,尤其涉及一种隔音板模压成型设备。

背景技术

当前,噪声已成为一种主要的环境污染,建筑物的声环境问题越来越受到人们的关注和重视。选用适当的材料对建筑物进行吸音、隔音、减震处理是建筑物噪声控制工程中最常用最基本的技术措施之一。

声音是一种波状能量,需要介质才能传播。声音从一种介质,穿过两种介质的临界接触面进入另一种介质时,声能的传递实质是振动幅度的传递,跨介质传播时,两种介质的密度相差越大,声能的损耗越大。而实际应用中,空气为人类常态下活动空间,于是与空气密度相差越大的材料一般为密度很高的材料,即可视为隔音材料。密度越高,隔音效果越好。这样的材料制成的板材,称为隔音板。

然而隔音板并不是所有频率的声音都能阻隔,物体都有固有共振频率,接近物体共振频率的声音,隔音板的隔音效果显著降低。因此,在隔音板制备中通常会采用不同性能的隔音材料,利用各自具有的特性,在隔音板中复合使用,进而在发挥各自隔音材料的优势的同时,改变原材料声频震动,以提高隔音的整体性能。

现有技术通常采用模压成型的方式将复合材料混合物成型固化,而隔音板在量化生产阶段,按规格不同需要制造不同厚度的隔音板,常规的模压成型设备不得不更换模具来适用于不同厚度板材的生产,设计与制造成本较高,一经定型就很难作修改,灵活性较差,在对不同厚度的产品进行生产加工时,需要更换模具,操作繁琐,因此,有必要设计一种底模高度可调节的隔音板模压成型设备以解决上述问题。

发明内容

为了克服现有模压成型设备在对隔音板进行加工时,设计与制造成本较高,一经定型就很难作修改,灵活性较差的缺点,本发明提供一种底模高度可调节的隔音板模压成型设备。

一种隔音板模压成型设备,包括有底座、底板、机架、模座、底模、第一气缸和动模,底座上设有底板,底板上安装有机架和模座,模座内设有底模,机架顶部设有第一气缸,动模与第一气缸固定连接,所述动模与底模相对,动模上开有排气孔,还包括有震动器和调节螺栓,动模上设有震动器,所述震动器可使动模震动,底模底部设有穿过模座和底板的调节螺栓,所述调节螺栓可对底模高度进行调节。

进一步的是,还包括有脱模装置,所述脱模装置包括有导向架、螺纹杆、升降板、转轴、锥齿轮和传动机构,底板上对称设有导向架,所述导向架至少为两个,螺纹杆穿过底板伸入导向架内,所述螺纹杆可相对导向架和底板转动,升降板安装在螺纹杆底部,调节螺栓与升降板固定连接且随升降板共同移动,转轴转动安装在两侧支架顶端,转轴和螺纹杆之间设有用于传动的锥齿轮,动模和转轴之间连接有传动机构,所述传动机构可在动模上移至一定高度时带动转轴转动,使螺纹杆旋转带动升降板将底模顶起。

进一步的是,所述脱模装置还包括有第二气缸和推杆,第二气缸固定安装在底板上,推杆与第二气缸固定连接,所述推杆用于推动成型板材。

进一步的是,还包括有冷却装置,所述冷却装置包括有冷却管和储液箱,所述冷却管布设在模座内,所述冷却管两端连接有储液箱。

进一步的是,还包括有用于向模具内加料的进料装置,所述进料装置包括有支架、电机、管道、进料斗、搅拌架、电热管和电磁阀,底板上安装有支架,电机固定安装在支架上,支架上设有管道,管道顶部连通有进料斗,管道内设有螺旋结构的搅拌架,管道内设有电热管,管道和模座之间安装有电磁阀。

进一步的是,还包括有初次打磨装置,所述初次打磨装置包括有第一箱体、压轮、第一弹性件、斜板和打磨带,底座上设有第一箱体,所述第一箱体安装在模座侧面,第一箱体内设有压轮,压轮和第一箱体顶面之间连接有第一弹性件,第一箱体内设有斜板,所述斜板两侧对称设有打磨带。

进一步的是,所述初次打磨装置还包括有滚筒和第一收集框,所述第一箱体内设有滚筒,斜板和滚筒底部设有第一收集框。

进一步的是,还包括有二次打磨装置,所述二次打磨装置包括有第二箱体、电动滚轮、第二弹性件和打磨筒,底座上设有第二箱体,所述第二箱体与第一箱体连通,第二箱体内设有电动滚轮,电动滚轮和第二箱体顶面之间连接有第二弹性件,第二箱体两侧对称设有打磨筒。

进一步的是,所述二次打磨装置还包括有隔帘和第二收集框,第二箱体侧面设有用于板材滑出的开口,隔帘安装在开口处,所述第二箱体底部设有第二收集框。

本发明具有如下优点:1、本发明通过调节螺栓和底模等部件的配合,实现了底模高度的灵活调整,能够在不更换模具的情况下实现不同厚度产品的模压成型加工,有效地降低了设计和制造成本,提高了量产时的生产加工效率;

2、本发明通过锥齿轮、传动机构和升降板等部件的配合,达到了随动模上移同步将成型板材顶出脱模,且在动模下移时自行复位不影响模压成型加工的效果,极大地提高了模压成型加工的便利性;

3、本发明设置有冷却装置和进料装置,能够对成型模具进行加速冷却和对复合材料进行充分搅拌,有效地提高了生产效率;

4、本发明通过设置初次打磨装置和二次打磨装置,能够在成型板材脱模取出后,对板材四个侧面进行充分的打磨,实现除去板材表面的毛刺脏污的目的,此外,收集框的设计能够将废料回收处理,提高材料利用率。

附图说明

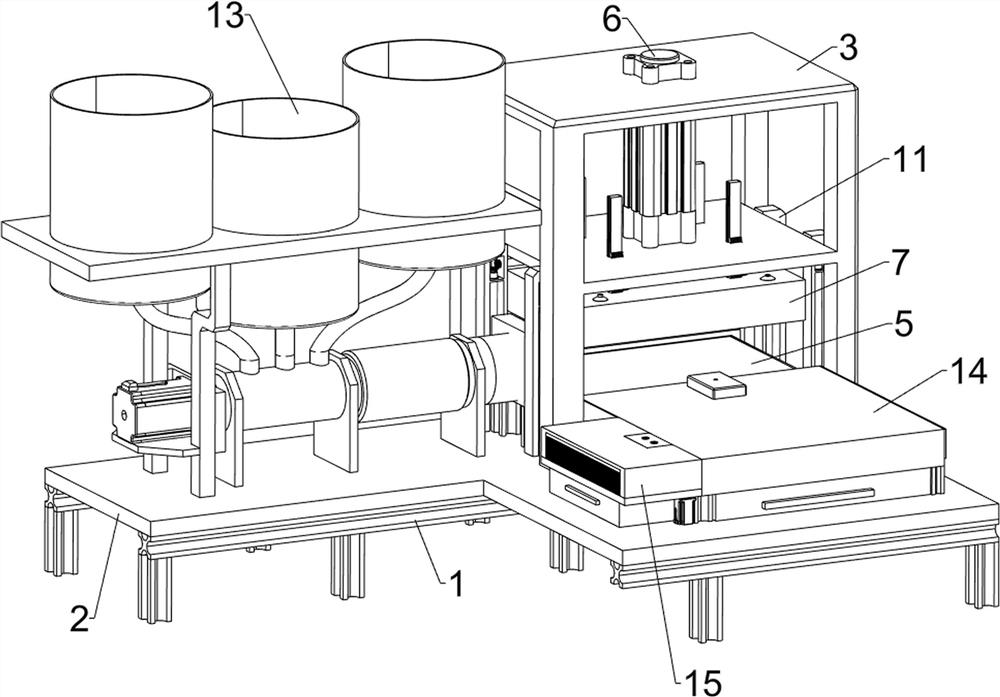

图1为本发明的立体结构示意图。

图2为本发明的局部放大图。

图3为本发明模座、底模、动模和调节螺栓的立体结构示意图。

图4为本发明脱模装置的立体结构示意图。

图5为本发明冷却装置的立体结构示意图。

图6为本发明进料装置的立体结构示意图。

图7为本发明初次打磨装置的立体结构示意图。

图8为本发明二次打磨装置的立体结构示意图。

图中附图标记的含义:1:底座,2:底板,3:机架,4:模座,5:底模,6:第一气缸,7:动模,8:排气孔,9:震动器,10:调节螺栓,11:脱模装置,111:导向架,112:螺纹杆,113:升降板,114:转轴,115:锥齿轮,116:传动机构,117:第二气缸,118:推杆,12:冷却装置,121:冷却管,122:储液箱,13:进料装置,131:支架,132:电机,133:管道,134:进料斗,135:搅拌架,136:电热管,137:电磁阀,14:初次打磨装置,141:第一箱体,142:压轮,143:第一弹性件,144:斜板,145:打磨带,146:滚筒,147:第一收集框,15:二次打磨装置,151:第二箱体,152:电动滚轮,153:第二弹性件,154:打磨筒,155:隔帘,156:第二收集框。

具体实施方式

在本文中提及实施例意味着,结合实施例描述的特定特征、结构或特性可以包含在本发明的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。

实施例1

一种隔音板模压成型设备,如图1-图3所示,包括有底座1、底板2、机架3、模座4、底模5、第一气缸6和动模7,底座1顶部通过螺栓安装有底板2,底板2顶部通过螺栓安装有机架3和模座4,模座4内设有底模5,底模5和模座4之间通过密封圈密封连接,底模5可相对模座4上下移动,机架3顶部下侧通过螺栓安装有第一气缸6,动模7与第一气缸6通过转接板固定连接,动模7随第一气缸6上下移动,所述动模7与底模5相对,动模7上开有四个排气孔8,还包括有震动器9和调节螺栓10,动模7上通过螺栓连接有震动器9,所述震动器9可使动模7震动,底模5底部设有穿过模座4和底板2的调节螺栓10,调节螺栓10可相对模座4和底板2转动和上下移动,所述调节螺栓10可对底模5高度进行调节。

当需要生产不同厚度的隔音板时,通过旋转转动调节螺栓10,将底模5顶起或放下,使模座4顶端与底模5之间高度差与生产所需厚度一致,此时底模5与模座4通过密封圈密封连接,按照需要往模具内加入规定量的材料,控制第一气缸6先快后慢压下,避免模槽中原料被空气带出,使动模7下压至与模座4内壁接触,动模7、底模5和模座4围成密闭腔室,闭合后增大压力对原料加热加压,震动器9带动动模7共同震动,使材料更为平整,待反应进行至适当时间后,通过排气孔8卸压松模排气一小段时间,将水分和低分子物放出,随后在模压温度下保持一段时间,使产品固化成型,随后脱模取出即可。

实施例2

在实施例1的基础之上,如图4所示,还包括有脱模装置11,所述脱模装置11包括有导向架111、螺纹杆112、升降板113、转轴114、锥齿轮115和传动机构116,底板2上对称焊接有导向架111,所述导向架111共有四个且竖直安装在模座4两侧,螺纹杆112穿过底板2伸入导向架111内,所述螺纹杆112可相对导向架111和底板2转动,升降板113通过螺纹连接的方式安装在螺纹杆112底部,螺纹杆112转动可带动升降板113上下滑动,调节螺栓10与升降板113固定连接且随升降板113共同移动,转轴114转动安装在两侧支架131顶端,转轴114和螺纹杆112之间通过螺纹配合安装有用于传动的锥齿轮115,锥齿轮115分别对称设于转轴114末端和螺纹杆112顶端,动模7和转轴114之间连接有传动机构116,所述传动机构116可在动模7上移至一定高度时带动转轴114转动,使螺纹杆112旋转带动升降板113将底模5顶起,所述传动机构116包括齿条和齿轮,齿条焊接在动模7顶部,齿轮套接在转轴114上,齿条与齿轮啮合,齿轮仅在动模7上移至一定高度时与齿条接触,所述脱模装置11还包括有第二气缸117和推杆118,第二气缸117通过螺栓固定安装在底板2上,推杆118与第二气缸117胶接,推杆118呈U型且底面与模座4顶面处于同一平面,所述推杆118用于推动成型板材。

当隔音板已完成模压成型工序后,需要将成型板材取出,控制第一气缸6带动动模7向上移动与模座4脱离,动模7上移至一定高度后,动模7上固定连接的传动机构116中的齿条与齿轮啮合,动模7继续上移使得齿条上移带动齿轮旋转,传动机构116中的齿轮套设在转轴114上进而带动转轴114旋转,螺纹杆112在锥齿轮115的传动作用下转动,升降板113随之上移带动调节螺栓10将底模5顶起,成型板材被顶出后驱动第二气缸117带动推杆118将其推出,在下次模压成型加工时,先将动模7下移一段距离使升降板113复位,传动机构116中的齿条与齿轮脱离接触,随后即可根据生产需要通过调节螺栓10对底模5高度进行调节。

实施例3

在实施例2的基础之上,如图5所示,还包括有冷却装置12,所述冷却装置12包括有冷却管121和储液箱122,所述冷却管121布设在模座4内,所述冷却管121呈蛇形排布,所述冷却管121两端通过接头和螺纹配合连接有储液箱122,所述储液箱122用于存储冷却液,冷却液在冷却管121内循环流通。

在隔音板材模压固化完成后,由于先前的加热加压板才温度较高,需要一段时间进行冷却后才能方便取出,此时可控制储液箱122向冷却管121内通冷却液,冷却液沿蛇形分布的冷却管121循环流动,不断将模具散发的热量吸收带走,加快冷却效率。

如图6所示,还包括有用于向模具内加料的进料装置13,所述进料装置13包括有支架131、电机132、管道133、进料斗134、搅拌架135、电热管136和电磁阀137,底板2上焊接有支架131,电机132通过螺栓固定安装在支架131上,支架131上设有用于输送物料的管道133,所述管道133可分为两段,管道133近电机132段的顶部连通有进料斗134,所述进料斗134呈筒状竖直安装且共有三个,管道133内设有螺旋结构的搅拌架135,搅拌架135由杆部和螺旋形的叶片部分组成,所述搅拌架135与电机132输出轴相连,电机132可带动搅拌架135旋转进行搅拌,靠近模座4侧管道133内设有电热管136,电热管136呈环状绕设在管道133内壁,电热管136可对管道133内材料均匀进行加热,管道133和模座4之间通过螺栓安装有电磁阀137,所述电磁阀137可控制管道133内物料流入模具内。

在进行模压成型前,先将需要使用的复合材料按比例投入对应进料斗134中,材料在自身重力作用下落入管道133内,控制电机132驱动搅拌架135和电热管136工作,螺旋结构的搅拌架135在旋转搅拌的同时将材料推向模座4侧,电热管136使管道133内材料受热升温,复合材料在搅拌和加温的过程中充分地混合在一起,随后控制电磁阀137将规定量的材料加入模具内即可。

实施例4

在实施例3的基础之上,如图7所示,还包括有初次打磨装置14,所述初次打磨装置14包括有第一箱体141、压轮142、第一弹性件143、斜板144和打磨带145,底座1上通过螺栓安装有第一箱体141,所述第一箱体141安装在模座4侧面,且与推杆118相对,第一箱体141内通过螺纹配合设有压轮142,压轮142和第一箱体141顶面之间连接有第一弹性件143,第一弹性件143为不锈钢压缩弹簧,压轮142和第一弹性件143配合将不同厚度的板材压紧,第一箱体141内焊接有斜板144,斜板144为冲孔板且通孔为圆孔,所述斜板144顶端与模座4顶面平齐,所述斜板144两侧通过导向柱对称设有可摩擦滚动的打磨带145,成型板材沿斜板144滑落时,所述打磨带145对其两侧进行打磨,所述初次打磨装置14还包括有滚筒146和第一收集框147,所述第一箱体141内底面设有滚筒146,板材沿斜板144滑落后移动至滚筒146上,所述滚筒146之间存在间隙,斜板144和滚筒146底部设有第一收集框147,所述第一收集框147可相对底板2滑动,第一收集框147用于收集废料。

如图8所示,还包括有二次打磨装置15,所述二次打磨装置15包括有第二箱体151、电动滚轮152、第二弹性件153和打磨筒154,底座1上通过螺栓安装有第二箱体151,所述第二箱体151与第一箱体141连通,板材经滚筒146滑入第二箱体151内,第二箱体151内通过螺纹配合安装有电动滚轮152,电动滚轮152和第二箱体151顶面之间连接有第二弹性件153,第二弹性件153为不锈钢压缩弹簧,第二箱体151两侧对称设有表面粗糙的打磨筒154,电动滚轮152可带动成型板材移动,板材未打磨两侧与打磨筒154摩擦进行打磨,所述二次打磨装置15还包括有隔帘155和第二收集框156,第二箱体151侧面设有用于板材滑出的开口,隔帘155胶接在开口处,所述隔帘155用于清理板材表面脏污,第二箱体151底面开有条形通孔,所述第二箱体151底部设有第二收集框156,所述第二收集框156可相对底板2滑动。

当隔音板材成型被推杆118推出后,成型板材被推入第一箱体141内,连接有第一弹性件143的压轮142将不同厚度的板材压紧沿斜板144滑落,板材在滑落过程中两侧面与打磨带145充分摩擦,板材表面的毛刺等被清楚,随后落入到滚筒146上,打磨过程中产生的废料沿斜板144上的通孔和滚筒146间的间隙落入下方收集槽内,方便后续回收处理,随后板材随滚筒146转动滑入第二箱体151内,电动滚轮152驱动板材向隔帘155侧移动,在第二弹性件153作用下电动滚轮152将不同厚度的板材压紧,板材侧面未达磨两侧与打磨筒154充分摩擦,将毛刺等清除,随后经过隔帘155将表面的脏污擦除,废料和杂质落入第二收集框156内待回收处理,隔音板材加工完成。

以上所述实施例仅表达了本发明的优选实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形、改进及替代,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。