硫化氢与二硫化碳的高效分离设备及分离方法

文献发布时间:2023-06-19 18:27:32

技术领域

本发明涉及化工领域,具体涉及硫化氢与二硫化碳的高效分离设备及分离方法。

背景技术

硫化氢剧毒,研究人员研究了多种硫化氢的处理方法,比如强碱吸收制备硫化物和硫氢化物,醇胺低温吸收高温释放,氧化制备二氧化硫、亚硫酸盐或硫磺等,甲醇吸收等。因为混合气的组分、浓度和量的问题,这些方法使用受到限制,仅处理硫化氢其余组分废弃的情况下可以对硫化氢进行氧化、吸收处理,不仅处理硫化氢其余组分也需要回收的情况下可选择的处理方法有限,现以物理方法为主。

甲烷和硫磺制备硫化氢和二硫化碳是工业化的方法,硫化氢与二硫化碳的分离是必须的操作。甲烷与硫磺反应气通过冷凝先将过量的液体硫磺冷凝,再将二硫化碳冷凝并精制,不凝气体即为硫化氢,此方案硫化氢有高达1~5wt%的二硫化碳,硫化氢易溶于二硫化碳,在二硫化碳精制过程中难以去除。

CN101912718A使用高沸点有机溶剂对含二硫化碳的硫化氢气体进行吸收,有机溶剂饱和后在解析塔加热解析出二硫化碳,有机溶剂降温后循环使用,此方案对二硫化碳的吸收率最高可达99%。饱和有机溶剂分两段解析,温度分别为110~130、120~140℃,解析后的贫液再次冷却至30~35℃,操作繁琐、能耗较大,还有可能引入有机溶剂。

CN109502587A使用高度集成包括隔壁塔的精馏设备对硫化氢、二硫化碳和硫磺的混合物进行分离,在能耗节约接近50%的情况下分离硫化氢和二硫化碳。精馏虽是常规且理论成熟的分离手段,但是在实际操作中,待分离组分、压力、温度的变动在高度集成的精馏塔参数调节繁琐甚至难以实现。

CN105129799A对甲烷和硫磺的反应气先脱除硫磺,再将粗品二硫化碳液化脱除大部分硫化氢,之后再次将二硫化碳气化冷凝的精馏手段制备纯品二硫化碳,对硫化氢气体的处理并未提及,其中包含等蒸汽压的二硫化碳。

CN1935645A使用三塔连续精馏的方法对甲烷和硫磺的反应气进行精制,粗脱塔分离硫磺和大部分的硫化氢、精脱塔进一步分离硫磺、成品塔再进一步分离硫化氢,获得了含量大于99%的硫化氢和远优于国家优级品的二硫化碳。

硫化氢与二硫化碳的分离一般使用了精馏和物理吸收的方法,使用精馏制备高浓度的硫化氢和二硫化碳能耗很高,这是二硫化碳高的饱和蒸汽压和硫化氢易溶于二硫化碳的物理性质导致气化和液化之间重复进行;使用有机溶剂冷吸收热释放的物理方法操作繁琐能耗仍是居高不下、吸收液循环效率不高,在生产中可实现性不大。

硫化氢和二硫化碳均是重要的化工中间体,硫化氢可用于硫化反应制备硫醇、硫酚和硫醚,氧化反应制备磺酸、磺酰氯和二硫化物,二硫化碳用于制备黄原酸、黄原酸酯、氨基甲酸、氨基甲酸酯等。硫化氢和二硫化碳还可用于制备三硫代碳酸钠,三硫代碳酸钠是重金属处理剂、杀菌剂、浮选剂,具体是硫化钠水溶液与二硫化碳反应,二硫化碳与会水进行分相,导致反应速率慢,一般加入类似乙醇的相转移剂。

发明内容

为解决背景技术中提到的问题,本发明的目的在于提供一种硫化氢与二硫化碳的高效分离设备及分离方法,通过对硫化氢和二硫化碳的分离与三硫代碳酸钠的制备结合,解决了硫化氢和二硫化碳混合物较难彻底分离或能耗较大的问题。

一方面,本发明提供高效分离硫化氢与二硫化碳的方法,关键在于包括以下步骤:

S1.将硫化氢和二硫化碳混合气初步分离得到二硫化碳粗品与硫化氢粗品;实际操作时,将甲烷与硫磺制备的硫化氢和二硫化碳混合气先分离硫磺,再将二硫化碳粗品冷凝得到的不凝气体为硫化氢粗品;

S2.将二硫化碳粗品与二硫化碳吸收液混合后静置分离,取下层液相蒸馏冷凝,即得二硫化碳;实际操作时,硫化碳吸收液为5~30wt%的氢氧化钠溶液,且二硫化碳粗品与二硫化碳吸收液混合方式为搅拌、静态混合和强制循环,优选使用静态混合;

S3.将硫化氢粗品用硫化氢吸收液吸收,排出气即为硫化氢;实际操作时,硫化氢吸收液为5~30wt%的氢氧化钠溶液,排出气即为含量大于99%的硫化氢气体;

S4.分别取S2中的上层液相与S3中的液相,混合后加入氢氧化钠溶液、二硫化碳反应得到三硫代碳酸钠的水溶液。实际操作时,为了提高混合液的利用效率,S2与S3混合液中的钠离子比硫离子摩尔比小于2:1,仅需补入加入氢氧化钠和二硫化碳达到预设比例,无需加入相转移剂即可制得三硫代碳酸钠,补入的氢氧化钠为30-50wt%的氢氧化钠溶液,补入的二硫化碳可来自于S2分离的二硫化碳。

优选的,S2的下层液相经蒸馏冷凝获取二硫化碳,蒸馏残液与粗品二硫化碳混合。实际操作时,在常压、45~70℃蒸馏冷凝获取硫化氢含量小于200ppm、主含量大于99.5wt%的二硫化碳纯品。

优选的,S2中,当二硫化碳吸收液中钠离子和硫离子摩尔比为1:0.5~1时,部分转出,另一部分与新加入的二硫化碳吸收液混合。实际操作时,钠离子和硫离子摩尔比优选1:0.7~0.9。

优选的,S3中,排出气经气液分离获取干燥硫化氢,分离液与硫化氢吸收液混合。实际操作时,提高硫化氢的分离效率。

优选的,S3中,当硫化氢吸收液中钠离子和二硫化碳摩尔比为1:0.6~1时,部分转出,另一部分与新加入的硫化氢吸收液混合。实际操作时,钠离子和二硫化碳摩尔比优选1:0.7~0.9。

优选的,S2中混合条件为:温度10~45℃,压力为常压。实际操作时,优选温度20~40℃。

优选的,S3中吸收条件为:吸收温度为0~40℃、吸收压力为0~3bar。实际操作时,吸收温度优选为20~30℃,吸收压力优选为0bar。

优选的,S4的反应条件为:反应体系中钠离子、硫离子和二硫化碳的摩尔比为2:1:1,反应温度为30-45℃,反应时间为20-60min。实际操作时,反应温度优选为30~40℃,反应时间为30-40min。

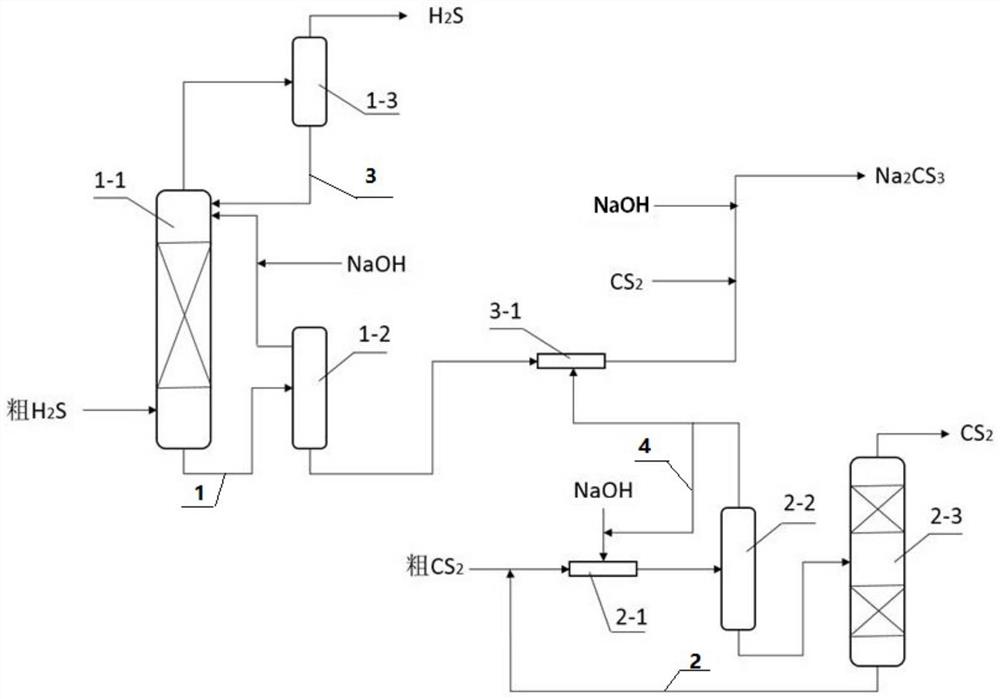

另一方面,本发明提供用于分离硫化氢与二硫化碳的设备,关键在于:包括依次管道连接的硫化氢吸收塔、静置罐一、混合器一、静置罐二、混合器二,所述硫化氢吸收塔顶部连接有气液分离器,所述静置罐二的底部连接有蒸馏塔。实际操作时,硫化氢吸收塔构造为塔板或填料,塔板样式和填料方式不作限制。

优选的,所述硫化氢吸收塔底部通过回流管道一与所述静置罐一连通,所述蒸馏塔底部通过回流管道二与所述混合器二连通,所述气液分离器底部通过回流管道三与所述硫化氢吸收塔连通,所述静置罐二顶部通过回流管道四与混合器二连通。

有益效果:与现有技术相比,本发明的将硫化氢和二硫化碳的分离与三硫代碳酸钠的制备结合,在节省分离成本、提高分离效果的基础上,在不加入相转移剂将三硫代碳酸钠初期难以反应与吸收结合促进反应的进行,在减少精馏的情况下生产高质量的硫化氢和二硫化碳,同时制备三硫代碳酸钠。

附图说明

图1为本发明的装置结构图。

具体实施方式

下面通过具体实施例对本发明进行具体描述,在此指出以下实施例只用于对本发明进行进一步说明,不能理解为对本发明保护范围的限制,本领域的技术熟练人员可以根据上述发明内容对本发明做出一些非本质的改进和调整。除特殊说明外,本发明所述份数均为重量份,所述百分比均为质量百分比,所述浓度为质量百分比浓度。

实施例1

将含有1~10v/v%二硫化碳的粗硫化氢,转入吸收塔1-1最下层塔板,塔顶出气经气液分离器1-3后即为硫化氢成品,气液分离器1-3分离的液体转入吸收塔1-1,硫化氢吸收液自吸收塔1-1的塔顶注入,吸收塔1-1的塔釜液转入静置罐一1-2,将静置罐一1-2上部吸收液补入氢氧化钠溶液循环注入吸收塔1-1顶部,循环吸收液与补入氢氧化钠溶液质量比无特别要求;

粗二硫化碳与二硫化碳吸收液经混合器二2-1充分混合转入静置罐二2-2,利用二硫化碳与水不溶的特性将吸收液和二硫化碳分离,静置罐二2-2上层吸收液转入混合器二2-1中与补入的氢氧化钠溶液、粗二硫化碳循环混合,循环吸收液与补入氢氧化钠溶液质量比无特别要求,静置罐二2-2下层二硫化碳转入蒸馏塔2-3,蒸馏塔2-3的塔顶出气即为二硫化碳成品,蒸馏塔2-3的塔釜液返回粗二硫化碳;

静置罐一1-2底部和静置罐二2-2顶部转出的吸收液在混合器一3-1混合,检测钠离子、硫离子和二硫化碳具体含量,并补入相应的氢氧化钠和二硫化碳,使反应体系中钠离子、硫离子和二硫化碳的摩尔比为2:1:1,制备三硫代碳酸钠。

实施例2

将含有3v/v%二硫化碳的粗硫化氢气体,在30℃、略高于大气压以500m3/h的流速转入吸收塔1-1最下层塔板,25wt%氢氧化钠溶液以100kg/h自吸收塔1-1的塔顶注入,静置罐一1-2上层吸收液以1000kg/h注入吸收塔1-1顶部并入循环,静置罐一1-2下层吸收液定量转出维持液位平衡。

含硫化氢0.3wt%的粗二硫化碳液体,在40℃、常压以980kg/h的流速转入混合器二2-1,5wt%的氢氧化钠溶液以75kg/h转入混合器二2-1并入循环,静置罐二2-2上层吸收液以600kg/h转入混合器二2-1中并入循环,定量移出静置罐二2-2的吸收液和二硫化碳维持液位和相面平衡,移出的二硫化碳转入蒸馏塔2-3,在60℃气化后再次液化,获取二硫化碳产品主含量99.9wt%,根据二硫化碳主含量设定要求,连续或间歇将蒸馏塔2-3塔釜液转出。

静置罐一1-2底部转出的硫化氢吸收液和静置罐二2-2顶部转出的二硫化碳吸收液混合以238kg/h进入混合器一3-1,其中钠离子含量7wt%、硫离子含量9.1wt%、二硫化碳含量16.8wt%,三者摩尔比为2:1.5:1.9,补入40wt%氢氧化钠65kg/h,二硫化碳10.7kg/h在40℃反应40min获得三硫代碳酸钠(Na

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

- 气液液三相连续分离设备及硫化氢去除二硫化碳的方法

- 一种二硫化碳生产尾气中硫化氢的分离设备