醋酸纤维素纳米纤维膜及其制备方法和应用

文献发布时间:2023-06-19 18:29:06

技术领域

本发明属于高分子纳米纤维材料技术领域,具体来说涉及一种醋酸纤维素纳米纤维膜及其制备方法和应用。

背景技术

醋酸纤维素是一种非常易得的人造纤维,成本低,具有很好的编织性能。基于醋酸纤维素膜的强热稳定性、高流速以及低吸附等优点,其广泛应用于纺织工业、临床医疗、产品包装等众多行业,但耐酸性差也成为了醋酸纤维素膜应用的主要痛点。

漆酚是由生漆提取的成分,漆酚是一系列具有不同饱和侧链的儿茶酚衍生物,漆酚涂层具有防水、防腐、抗微生物等优良特性,但目前漆酚的纳米化十分困难。因此,寻找一种漆酚纳米化的方式便显得非常重要。

同时,在疫情和卫生安全日益严峻的条件下,对于口罩、医用防护服等防疫物资的抗菌、抗病毒效果的要求也日趋严格。

发明内容

针对现有技术的不足,本发明的目的在于提供一种醋酸纤维素纳米纤维膜的制备方法,该制备方法利用漆酚改性醋酸纤维素,并向其中掺杂铜离子,以制成一种耐酸具铜离子抗菌、抗H3N2病毒的纺丝液,再通过静电纺丝制备出醋酸纤维素纳米纤维膜,在医疗防疫物资或衣物覆膜等市场方面具有广阔的应用场景。

本发明的另一目的是提供上述制备方法获得的醋酸纤维素纳米纤维膜。

本发明的另一目的是提供上述醋酸纤维素纳米纤维膜在制备抗微生物衣物覆膜中的应用。

本发明的目的是通过下述技术方案予以实现的。

一种醋酸纤维素纳米纤维膜的制备方法,包括以下步骤:

1)将醋酸纤维素和N,N-二甲基乙酰胺混合,在搅拌条件下升温至50~60℃并于该温度搅拌6~8h,得到第一混合液,向所述第一混合液中以0.1~0.15g/h的流量加入漆酚,当所述漆酚和所述醋酸纤维素的质量比为1:(4~5)时停止加入漆酚,得到第二混合液,其中,所述醋酸纤维素为N,N-二甲基乙酰胺的12~15wt%;

在所述步骤1)中,升温至50~60℃的速率为10~12℃/小时。

在所述步骤1)中,制备所述漆酚的方法为:将生漆和无水乙醇混合,超声,过滤杂质,180~182℃旋蒸至无水乙醇全部蒸发,得到漆酚,其中,按体积份数计,所述生漆和无水乙醇的比为1:(3~4)。

在上述技术方案中,所述超声的时间为1~1.5h。

2)在搅拌条件下将所述第二混合液升温至70~80℃并于该温度搅拌4~6h,得到第三混合液,冷却至室温,在搅拌条件下,向所述第三混合液中以0.05~0.08g/h的流量加入无水硫酸铜,当所述无水硫酸铜和所述漆酚的质量比为1:(4~5)时停止加入无水硫酸铜,继续搅拌4~6h,得到纺丝液;

在所述步骤2)中,升温至70~80℃的速率为10~12℃/小时。

3)将所述纺丝液进行静电纺丝,得到醋酸纤维素纳米纤维膜。

在所述步骤3)中,所述静电纺丝的纺丝电压为26~28kV。

在所述步骤3)中,所述静电纺丝的注射器为18G的针头,注射器的注射速度为1~1.2ml/hr,接收装置和注射器的距离为15~20cm。

在上述技术方案中,所述搅拌条件的转速为600~700rpm。

上述制备方法获得的醋酸纤维素纳米纤维膜。

上述醋酸纤维素纳米纤维膜在制备抗微生物衣物覆膜中的应用。

本发明的有益效果如下:

(1)本发明的醋酸纤维素纳米纤维膜具有高耐酸性,防止以其为覆膜的衣物在使用过程中被酸性制剂腐蚀受损。

(2)基于传统醋酸纤维素膜的用途,本发明添加漆酚这种天然材料可使醋酸纤维素纳米薄膜具有高耐酸性,本发明技术方案中的漆酚是目前唯一天然材料可使醋酸纤维素纳米纤维膜达到耐98%硫酸的腐蚀的材料,而非合成添加剂改善醋酸纤维素。相对于合成添加剂,漆酚对醋酸纤维素膜的耐酸性提升更为显著,且制程环保,工艺简单。

(3)本发明的醋酸纤维素纳米纤维膜对大肠杆菌、金黄色葡萄球菌有良好的消灭作用,同时对于甲型流感病毒(H3N2)也有良好的消灭作用。

附图说明

图1为醋酸纤维素纳米纤维膜的(a)SEM和(b)线径;

图2为实施例3~6培养24h后的抗菌效果图;

图3为实施例1所得醋酸纤维素纳米纤维膜浸泡在硫酸水溶液中1小时后的照片,其中,硫酸水溶液的浓度为(a)60wt%、(b)80wt%、(c)98wt%;

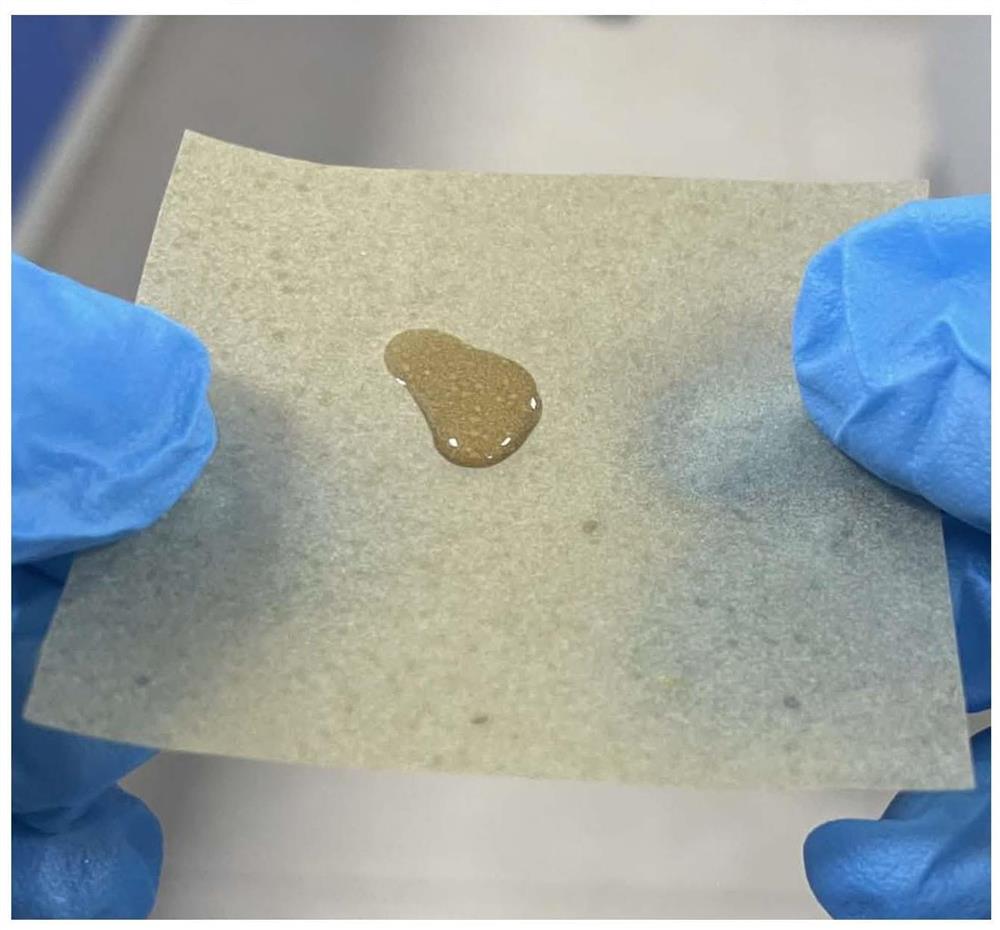

图4为浓硫酸滴在实施例1所得醋酸纤维素纳米纤维膜的表面经过30分钟后的照片;

图5为对比例1制备所得空白醋酸纤维素纳米纤维膜(a)和实施例1制备所得醋酸纤维素纳米纤维膜(b)接触H3N2病毒悬浮液接种24小时后照片。

图6为实施例4所得醋酸纤维素纳米纤维膜浸泡在硫酸水溶液中1小时后的照片,其中,硫酸水溶液的浓度为(a)60wt%、(b)80wt%、(c)98wt%;

图7为浓硫酸滴在实施例4所得醋酸纤维素纳米纤维膜的表面经过30分钟后的照片;

图8为实施例5所得醋酸纤维素纳米纤维膜浸泡在硫酸水溶液中1小时后的照片,其中,硫酸水溶液的浓度为(a)60wt%、(b)80wt%、(c)98wt%;

图9为浓硫酸滴在实施例5所得醋酸纤维素纳米纤维膜的表面经过30分钟后的照片;

图10为实施例6所得醋酸纤维素纳米纤维膜浸泡在硫酸水溶液中1小时后的照片,其中,硫酸水溶液的浓度为(a)60wt%、(b)80wt%、(c)98wt%;

图11为浓硫酸滴在实施例6所得醋酸纤维素纳米纤维膜的表面经过30分钟后的照片。

具体实施方式

下面结合具体实施例进一步说明本发明的技术方案。

下述实施例中原料的购买源如下:无水乙醇(≥99.5%),购自国药集团化学试剂有限公司;N,N-二甲基乙酰胺(AR),购自国药集团化学试剂有限公司;醋酸纤维素(乙酰基39.8wt%,羟基3.5wt%,M=4万),购自上海麦克林生化科技有限公司;无水硫酸铜(≥99.99%),购自上海麦克林生化科技有限公司;生漆购自福州市东昌生漆有限公司;大肠杆菌菌种、金黄色葡萄球菌菌种购自中国微生物菌种保藏中心。

实施例1

一种醋酸纤维素纳米纤维膜的制备方法,包括以下步骤:

1)将醋酸纤维素和N,N-二甲基乙酰胺混合,在700rpm转速的磁力搅拌条件下以10℃/小时的速率升温至60℃并于该温度搅拌6h(隔水加热),得到第一混合液,向第一混合液中以0.1g/h的流量加入漆酚,当漆酚和醋酸纤维素的质量比为1:5时停止加入漆酚,得到第二混合液,其中,醋酸纤维素为N,N-二甲基乙酰胺的15wt%;制备漆酚的方法为:将生漆和无水乙醇混合,超声1h,过滤杂质,180℃旋蒸至无水乙醇全部蒸发,得到漆酚,按体积份数计,生漆和无水乙醇的比为1:3。

2)在700rpm转速的磁力搅拌条件下以10℃/小时的速率将第二混合液升温至80℃并于该温度搅拌4h,得到第三混合液,冷却至室温20~25℃,在700rpm转速的搅拌条件下,向第三混合液中以0.05g/h的流量加入无水硫酸铜,当无水硫酸铜和漆酚的质量比为1:4时停止加入无水硫酸铜,继续搅拌4h,得到纺丝液;

3)将纺丝液进行静电纺丝,得到醋酸纤维素纳米纤维膜,其中,静电纺丝的纺丝电压为27kV,静电纺丝的注射器为18G的针头,注射器的注射速度为1.2mL/hr,接收装置和注射器的距离为15cm。

醋酸纤维素纳米纤维膜属于多组份材料,本发明的制备方法通过两阶段升温及搅拌时间及定量定速的添加漆酚及无水硫酸铜得到纺丝液,通过静电纺丝设定在高压27kV及选用18G的针头,针头距离收集滚筒为15cm。

如图1所示,醋酸纤维素纳米纤维膜的纳米纤维膜由直径50nm-800nm不同粗细大小纤维组成,纤维的主要峰值大小在100nm–300nm。

实施例2

一种醋酸纤维素纳米纤维膜的制备方法,包括以下步骤:

1)将醋酸纤维素和N,N-二甲基乙酰胺混合,在600rpm转速的磁力搅拌条件下以10℃/小时的速率升温至60℃并于该温度搅拌6h(隔水加热),得到第一混合液,向第一混合液中以0.1g/h的流量加入漆酚,当漆酚和醋酸纤维素的质量比为1:5时停止加入漆酚,得到第二混合液,其中,醋酸纤维素为N,N-二甲基乙酰胺的15wt%;制备漆酚的方法为:将生漆和无水乙醇混合,超声1h,过滤杂质,182℃旋蒸至无水乙醇全部蒸发,得到漆酚,按体积份数计,生漆和无水乙醇的比为1:4。

2)在600rpm转速的磁力搅拌条件下以10℃/小时的速率将第二混合液升温至80℃并于该温度搅拌4h,得到第三混合液,冷却至室温20~25℃,在700rpm转速的搅拌条件下,向第三混合液中以0.05g/h的流量加入无水硫酸铜,当无水硫酸铜和漆酚的质量比为1:4时停止加入无水硫酸铜,继续搅拌4h,得到纺丝液;

3)将纺丝液进行静电纺丝,得到醋酸纤维素纳米纤维膜,其中,静电纺丝的纺丝电压为27kV,静电纺丝的注射器为18G的针头,注射器的注射速度为1.2mL/hr,接收装置和注射器的距离为15cm。

实施例3

一种醋酸纤维素纳米纤维膜的制备方法,包括以下步骤:

1)将醋酸纤维素和N,N-二甲基乙酰胺混合,在600rpm转速的磁力搅拌条件下以12℃/小时的速率升温至60℃并于该温度搅拌8h(隔水加热),得到第一混合液,向第一混合液中以0.15g/h的流量加入漆酚,当漆酚和醋酸纤维素的质量比为1:5时停止加入漆酚,得到第二混合液,其中,醋酸纤维素为N,N-二甲基乙酰胺的12wt%;制备漆酚的方法为:将生漆和无水乙醇混合,超声1h,过滤杂质,180℃旋蒸至无水乙醇全部蒸发,得到漆酚,按体积份数计,生漆和无水乙醇的比为1:4。

2)在600rpm转速的磁力搅拌条件下以10℃/小时的速率将第二混合液升温至80℃并于该温度搅拌4h,得到第三混合液,冷却至室温20~25℃,在700rpm转速的搅拌条件下,向第三混合液中以0.05g/h的流量加入无水硫酸铜,当无水硫酸铜和漆酚的质量比为1:4时停止加入无水硫酸铜,继续搅拌4h,得到纺丝液;

3)将纺丝液进行静电纺丝,得到醋酸纤维素纳米纤维膜,其中,静电纺丝的纺丝电压为27kV,静电纺丝的注射器为18G的针头,注射器的注射速度为1.2mL/hr,接收装置和注射器的距离为15cm。

实施例4

一种醋酸纤维素纳米纤维膜的制备方法,包括以下步骤:

1)将醋酸纤维素和N,N-二甲基乙酰胺混合,在700rpm转速的磁力搅拌条件下以10℃/小时的速率升温至60℃并于该温度搅拌6h(隔水加热),得到第一混合液,向第一混合液中以0.1g/h的流量加入漆酚,当漆酚和醋酸纤维素的质量比为1:5时停止加入漆酚,得到第二混合液,其中,醋酸纤维素为N,N-二甲基乙酰胺的15wt%;制备漆酚的方法为:将生漆和无水乙醇混合,超声1h,过滤杂质,180℃旋蒸至无水乙醇全部蒸发,得到漆酚,按体积份数计,生漆和无水乙醇的比为1:3。

2)在600rpm转速的磁力搅拌条件下以12℃/小时的速率将第二混合液升温至80℃并于该温度搅拌6h,得到第三混合液,冷却至室温20~25℃,在600rpm转速的搅拌条件下,向第三混合液中以0.08g/h的流量加入无水硫酸铜,当无水硫酸铜和漆酚的质量比为1:5时停止加入无水硫酸铜,继续搅拌6h,得到纺丝液;

3)将纺丝液进行静电纺丝,得到醋酸纤维素纳米纤维膜,其中,静电纺丝的纺丝电压为27kV,静电纺丝的注射器为18G的针头,注射器的注射速度为1.2mL/hr,接收装置和注射器的距离为15cm。

实施例5

一种醋酸纤维素纳米纤维膜的制备方法,包括以下步骤:

1)将醋酸纤维素和N,N-二甲基乙酰胺混合,在700rpm转速的磁力搅拌条件下以10℃/小时的速率升温至60℃并于该温度搅拌6h(隔水加热),得到第一混合液,向第一混合液中以0.1g/h的流量加入漆酚,当漆酚和醋酸纤维素的质量比为1:5时停止加入漆酚,得到第二混合液,其中,醋酸纤维素为N,N-二甲基乙酰胺的15wt%;制备漆酚的方法为:将生漆和无水乙醇混合,超声1h,过滤杂质,180℃旋蒸至无水乙醇全部蒸发,得到漆酚,按体积份数计,生漆和无水乙醇的比为1:3。

2)在700rpm转速的磁力搅拌条件下以10℃/小时的速率将第二混合液升温至80℃并于该温度搅拌4h,得到第三混合液,冷却至室温20~25℃,在700rpm转速的搅拌条件下,向第三混合液中以0.05g/h的流量加入无水硫酸铜,当无水硫酸铜和漆酚的质量比为1:4时停止加入无水硫酸铜,继续搅拌4h,得到纺丝液;

3)将纺丝液进行静电纺丝,得到醋酸纤维素纳米纤维膜,其中,静电纺丝的纺丝电压为27.5kV,静电纺丝的注射器为18G的针头,注射器的注射速度为1mL/hr,接收装置和注射器的距离为20cm。

实施例6

一种醋酸纤维素纳米纤维膜的制备方法,包括以下步骤:

1)将醋酸纤维素和N,N-二甲基乙酰胺混合,在700rpm转速的磁力搅拌条件下以10℃/小时的速率升温至60℃并于该温度搅拌6h(隔水加热),得到第一混合液,向第一混合液中以0.1g/h的流量加入漆酚,当漆酚和醋酸纤维素的质量比为1:5时停止加入漆酚,得到第二混合液,其中,醋酸纤维素为N,N-二甲基乙酰胺的15wt%;制备漆酚的方法为:将生漆和无水乙醇混合,超声1h,过滤杂质,180℃旋蒸至无水乙醇全部蒸发,得到漆酚,按体积份数计,生漆和无水乙醇的比为1:3。

2)在700rpm转速的磁力搅拌条件下以10℃/小时的速率将第二混合液升温至80℃并于该温度搅拌4h,得到第三混合液,冷却至室温20~25℃,在700rpm转速的搅拌条件下,向第三混合液中以0.05g/h的流量加入无水硫酸铜,当无水硫酸铜和漆酚的质量比为1:4时停止加入无水硫酸铜,继续搅拌4h,得到纺丝液;

3)将纺丝液进行静电纺丝,得到醋酸纤维素纳米纤维膜,其中,静电纺丝的纺丝电压为26kV,静电纺丝的注射器为18G的针头,注射器的注射速度为1.2mL/hr,接收装置和注射器的距离为20cm。

对比例1

一种空白醋酸纤维素纳米纤维膜的制备方法,包括以下步骤:

1)将醋酸纤维素和N,N-二甲基乙酰胺混合,在700rpm转速的磁力搅拌条件下以10℃/小时的速率升温至60℃并于该温度搅拌6h(隔水加热),得到空白醋酸纤维素纺丝液;

2)将空白醋酸纤维素纺丝液进行静电纺丝,得到空白醋酸纤维素纳米纤维膜,其中,静电纺丝的纺丝电压为18kV,静电纺丝的注射器为18G的针头,注射器的注射速度为1.2mL/hr,接收装置和注射器的距离为15cm。

实施例7~9

用实施例1制备所得醋酸纤维素纳米纤维膜或对比例1制备所得空白醋酸纤维素纳米纤维膜进行抗菌测试,其步骤如下:

(1)制培养基:配制LB液体培养基200mL(LB液体培养基的组成为:200mL水、1g酵母粉、2g NaCl、2g蛋白胨)、LB固体培养基100mL(LB固体培养基的组成为:100mL水、0.5g酵母粉、1g NaCl、1g蛋白胨、1.6g琼脂粉),将LB液体培养基和LB固体培养基各自封口,高温灭菌30min。灭菌完成后将LB固体培养基倒入培养皿制成培养板,每盘12mL LB固体培养基,冷却凝固。

(2)活化菌种:每支试管中加入5mL LB液体培养基,分别取20μL菌悬液,菌悬液中菌的浓度为10

(3)接种:在试管中加入5mL LB液体培养基,取50μL第一菌液,加入5*5cm的实施例1制备所得醋酸纤维素纳米纤维膜或对比例1制备所得空白醋酸纤维素纳米纤维膜(下述表1中的膜),以220rpm的转速于37℃恒温空气摇床摇瓶培养24h,得到第二菌液。

(4)涂盘:取100μL第二菌液,加入900μL高温灭菌后的去离子水进行稀释,再重复六次得到稀释6次的菌液(每次稀释时均取100μL再加入900μL高温灭菌后的去离子水),取100μL稀释6次的菌液在培养板上进行涂盘,放入37℃恒温培养箱培养24小时。

上述菌采用金黄色葡萄球菌或大肠杆菌(购自南京便诊生物科技有限公司)。

表1

培养24小时后的抗菌效果如图2所示,由图2可知,与空白醋酸纤维素纳米纤维膜组相比,醋酸纤维素纳米纤维膜对金黄色葡萄球菌和大肠杆菌表现出极好的抗菌性。

将实施例1所得醋酸纤维素纳米纤维膜浸泡在60wt%、80wt%和98wt%的硫酸水溶液中1h,所得照片如图3所示,由图3可知,醋酸纤维素纳米纤维膜具有较强的耐酸性,在不同质量分数硫酸水溶液中能保持完整形态。

将2mL98wt%浓硫酸滴在实施例1所得醋酸纤维素纳米纤维膜的表面,经过30分钟后的照片如图4所示,由图4可知,98wt%的硫酸水溶液不会穿透醋酸纤维素纳米纤维膜。

将实施例1制备所得醋酸纤维素纳米纤维膜和对比例1制备所得空白醋酸纤维素纳米纤维膜分别作为薄膜,委托大阪微生物实验室依照ISO 21702测试标准测试薄膜对甲型流感病毒H3N2灭杀效果。

﹝测试方法﹞ISO21702:2019

﹝测试用病毒﹞流感病毒:Influenza A virus(H3N2):ATCC VR-1679

﹝测试结果﹞

测试用病毒溶液浓度:2.2×10

表2

*测试用溶液接触量:0.4mL(覆盖薄膜表面积:16cm

实施例1制备所得醋酸纤维素纳米纤维膜和对比例1制备所得空白醋酸纤维素纳米纤维膜接触2.2×10

实施例2获得醋酸纤维素纳米纤维膜的形貌、抗菌性能、耐酸性能、抗病毒性能与实施例1基本一致。

实施例3与实施例1基本相同,其获得醋酸纤维素纳米纤维膜的形貌、抗菌性能、耐酸性能、抗病毒性能与实施例1基本一致。

将实施例4所得醋酸纤维素纳米纤维膜浸泡在60wt%、80wt%和98wt%的硫酸水溶液中1h,所得照片如图6所示,由图6可知,醋酸纤维素纳米纤维膜具有较强的耐酸性,在不同质量分数硫酸水溶液中能保持完整形态。

将2mL98wt%浓硫酸滴在实施例4所得醋酸纤维素纳米纤维膜的表面,经过30分钟后的照片如图7所示,由图7可知,98wt%的硫酸水溶液不会穿透醋酸纤维素纳米纤维膜。

将实施例5所得醋酸纤维素纳米纤维膜浸泡在60wt%、80wt%和98wt%的硫酸水溶液中1h,所得照片如图8所示,由图8可知,醋酸纤维素纳米纤维膜具有较强的耐酸性,在不同质量分数硫酸水溶液中能保持完整形态。

将2mL98wt%浓硫酸滴在实施例5所得醋酸纤维素纳米纤维膜的表面,经过30分钟后的照片如图9所示,由图9可知,98wt%的硫酸水溶液不会穿透醋酸纤维素纳米纤维膜。

将实施例6所得醋酸纤维素纳米纤维膜浸泡在60wt%、80wt%和98wt%的硫酸水溶液中1h,所得照片如图10所示,由图10可知,醋酸纤维素纳米纤维膜具有较强的耐酸性,在不同质量分数硫酸水溶液中能保持完整形态。

将2mL98wt%浓硫酸滴在实施例6所得醋酸纤维素纳米纤维膜的表面,经过30分钟后的照片如图11所示,由图11可知,98wt%的硫酸水溶液不会穿透醋酸纤维素纳米纤维膜。

以上对本发明做了示例性的描述,应该说明的是,在不脱离本发明的核心的情况下,任何简单的变形、修改或者其他本领域技术人员能够不花费创造性劳动的等同替换均落入本发明的保护范围。

- 柔性陶瓷纳米纤维膜的制备方法及柔性陶瓷纳米纤维膜和应用

- 多孔醋酸纤维素复合微/纳米纤维膜、离心纺丝制备方法及其在重金属离子吸附方面的应用

- 一种高强度β‑环糊精/醋酸纤维素复合纳米纤维膜的制备及应用