一种井下钻具内切割用喷射装置

文献发布时间:2023-06-19 18:30:43

技术领域

本发明涉及井下管柱切割技术领域,特别是涉及一种井下钻具内切割用喷射装置。

背景技术

目前用于井下管柱切割工具的种类繁多,近年来井下管柱切割工具的工作规律及应用情况成了研究的热点。现在切割方式主要分为:化学切割、连续管聚能切割、电弧切割和水力式切割。化学切割,该方法的切口比较平整,切割速度较快,不会残留切割碎片等,对进一步操作比较有利。但存在环境污染较大,化学试剂量不宜控制,腐蚀性溶液在喷溅过程中会造成套管的腐蚀,使修井作业存在隐患,而对于水平井及大斜度油井,电缆很难将设备输送到井下。对设备与切割管柱内壁的距离有严格限制,化学试剂也有一定的危险性。连续管聚能切割,采用炸药爆炸将金属粒子喷射出去对管柱进行切割,在切割完成后,连续油管能够快速与被切管柱建立通道进行井液循环,对环境污染较小,可以极大缩短作业周期。但由于炸药爆炸威力过大,切断后管柱切口形状很不规则,会形成喇叭形状的切口,并且如药量较多,会造成油管外套管的损坏。由于在爆炸中对产生较大的震动,会对管柱和设备造成一定的损坏,而药量比较少时,亦会造成管柱切断效果较差,甚至没有切断的现象。电弧切割,利用两个电极之间相互作用产生电弧放电来加工材料。但是它所需要的技术要求较高,这也是其使用受限制之处。水力式切割,采用机械式的切割刀对管道进行切割,其需要采用较为复杂的机械结构,出现问题的概率大大增加,并且作业环境及内腔空间限制了其应用场景。

基于上述各种切割技术的不足,出现一种新型的切割技术:烟火药切割,采用铝热剂产生的高温直接作用于管柱内壁上,从而实现切割的目的。

现有技术中,提出了公开号为CN101619649A,公开日为2010年01月06日的中国发明专利文件,该专利文献所公开的技术方案如下:一种非爆炸性的金属管环形切割装置,该装置利用灼热剂燃烧产生高温为动力源,可将金属管沿周向切割断。主要由上接头、装药室、流体分配导流器、转向器、密封滑套及尾架等结构组成。装药室内的灼热剂引燃后,产生的高温流体沿装置轴向方向向流体分配导流器方向流动,高温流体通过流体分配导流器后,经转向器转向,其运动方向平滑转变为垂直于装置轴向的径向方向,同时在压力作用下,密封滑套向装置尾部滑动,打开切割通道。高温流体直接作用到被切金属管的内表面上,从而实现切割作业。

上述技术方案在实际使用过程中,会出现以下问题:

该方案采用圆孔状的分流通道,对于热量不能很好的控制,切割过程中热量容易断续发散,导致需要切割的时间长并且切割效果不佳。

发明内容

为解决上述技术问题,本发明提出了一种井下钻具内切割用喷射装置,能有效解决切割时间长和切割效果不佳的问题。

本发明是通过采用下述技术方案实现的:

一种井下钻具内切割用喷射装置,包括壳体,所述壳体的内壁设置有隔热内衬,其特征在于:所述隔热内衬的下方设置有与壳体固定连接的喷嘴,所述喷嘴上竖直开设有若干喷射通道,所述喷射通道沿着喷嘴的周向设置,且所述喷射通道呈圆弧状,由两个同心圆的圆弧以及两端的圆弧组成;所述喷嘴的上端轴心处安装有引流锥;所述喷嘴的下端连接有分流器,所述分流器的侧壁设置有用于将竖直喷射的火焰导向横向进行喷射的弧形面,所述分流器上还设置有若干与弧形面相接的喷口。

所述隔热内衬和喷嘴之间设置有耐热支撑座,所述耐热支撑座上端的开口尺寸大于下端的开口尺寸。

所述喷射通道的数量为四个。

所述喷射通道中两个同心圆的圆弧的弧长对应的角度为55°,两个同心圆的圆弧之间的距离为5mm。

所述喷嘴与分流器之间为可拆卸连接。

所述喷嘴的轴心处设置有固定件,所述分流器通过固定件与喷嘴实现可拆卸连接。

所述分流器的下端连接有支撑件,所述支撑件上活动套设有套筒,所述套筒的上端活动套设在壳体上,所述支撑件和壳体上套设有与套筒接触的密封圈,所述套筒分别与喷口、分流器、支撑件之间都设置有排气通道。

所述支撑件为T型结构,所述套筒与T型结构的头部下表面之间设置有空腔,所述空腔与排气通道连通。

所述支撑件的下端连接有挡件。

与现有技术相比,本发明的有益效果表现在:

1、本发明中,热量经过引流锥的引流作用,使热量保持高速的状态进入到喷射通道中,避免热量直接撞击在喷嘴的端面削弱热量的运动速度。经过喷嘴上的喷射通道,热量运动的速度增大,弧形面将高速运动的热量导向水平方向,并且热量沿着分流器的周向向四周喷射,从而作用于管柱内壁,保证了切割的效果,同时使切口保持平整。

更进一步的,喷射通道的圆弧由两个同心圆的圆弧以及两端的小圆弧组成,相较于圆孔状的结构,采用圆弧结构的喷射通道更有利于速度的集中,不易在切割过程中断续发散。虽然圆弧结构的喷射通道将导致切割速度降低,其是因为管道宽度面积变大将导致速度增加缓慢,但是本申请中,通过在分流器的侧壁上设置的弧形面以及与弧形面相接的喷口,喷口能对变向完成后的热量进行最后的加速,以补充热量变向过程中损失的速度,从而保证热量对于管柱内壁的切割。

故利用喷嘴、喷嘴上的喷射通道以及分流器上的弧形面、喷口的相互配合,可以实现喷射装置工作时的稳定性,又能使得高温烟火以连续切割的方式对管柱内壁持续的切割,且有充足的速度到达管柱内壁,保证切割的效果。

2、所述耐热支撑座上端的开口尺寸大于下端的开口尺寸,使得该耐热支撑座形成一个锥形的通道,即用于初步增大热量运动的速度,进一步完善采用圆弧结构的喷射通道所带来的切割速度降低的缺点。

3、所述喷射通道中两个同心圆的圆弧的弧长对应的角度为55°,两个同心圆的圆弧之间的距离为5mm,既能保证喷射装置工作时的稳定性,又能使得高温烟火以连续切割的方式对管柱内壁持续的切割,且有充足的速度到达管柱内壁。

4、所述喷嘴与分流器之间为可拆卸连接,方便后续的维修中更换相应的配件,便于减少维修成本。

5、设置套筒可以封闭壳体,避免管柱内的水分进入到壳体内影响铝热剂的燃烧,通过设置排气通道,在铝热剂刚开始燃烧时,高压气体会涌入排气通道中,从而驱动套筒向脱离壳体的方向运动,最终漏出喷口,实现对管柱内壁的切割。套筒上下两端设置的密封圈将间隙密封,避免高压气体泄露导致套筒没有被驱动打开。

6、套筒与T型结构的头部下表面之间设置有空腔,可以使高压气体更好驱动套筒运动,保证套筒及时脱离壳体,避免影响切割操作,并且避免气体没有及时的排出导致套筒处发生爆炸。

7、挡件的设置,可以对脱落的套筒进行阻挡,避免套筒落到喷射装置的下端影响切割装置其他结构的工作。

附图说明

下面将结合说明书附图和具体实施方式对本发明作进一步的详细说明,其中:

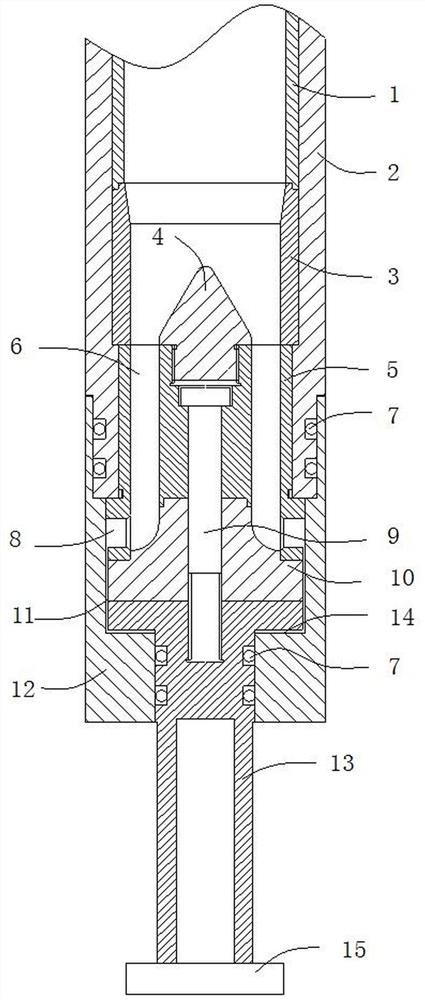

图1为本发明的结构示意图;

图2为本发明中喷射通道的平面示意图;

图中标记:

1、隔热内衬,2、壳体,3、耐热支撑座,4、引流锥,5、喷嘴,6、喷射通道,7、密封圈,8、喷口,9、固定件,10、分流器,11、排气通道,12、套筒,13、支撑件,14、空腔,15、挡件。

具体实施方式

实施例1

作为本发明基本实施方式,本发明包括一种井下钻具内切割用喷射装置,包括壳体2,所述壳体2的内壁设置有隔热内衬1。所述隔热内衬1的下方设置有与壳体2固定连接的喷嘴5。所述喷嘴5上竖直开设有若干喷射通道6,所述喷射通道6沿着喷嘴5的周向设置,且所述喷射通道6呈圆弧状,由两个同心圆的圆弧以及两端的小圆弧组成。本实施例中,不对喷射通道6的数量进行限制。

所述喷嘴5的上端轴心处安装有引流锥4。所述喷嘴5的下端连接有分流器10,所述分流器10的侧壁设置有用于将竖直喷射的火焰导向横向进行喷射的弧形面,所述分流器10上还设置有若干与弧形面相接的喷口8。

本实施例利用喷嘴5、喷嘴5上的喷射通道6以及分流器10上的弧形面、喷口8相互配合,喷口8能对变向完成后的热量进行最后的加速,以补充热量变向过程中损失的速度,从而保证将瞬间产生的热量高速的导向管柱的内壁上,使其热量快速集中作用在管柱的内壁,保证了切割的效果。

实施例2

作为本发明一较佳实施方式,本发明包括一种井下钻具内切割用喷射装置,包括壳体2,所述壳体2的内壁设置有隔热内衬1。所述隔热内衬1的下方设置有与壳体2固定连接的喷嘴5,所述喷嘴5上竖直开设有若干喷射通道6,所述喷射通道6沿着喷嘴5的周向设置,且所述喷射通道6呈圆弧状,由两个同心圆的圆弧以及两端的小圆弧组成。

所述喷嘴5的上端轴心处安装有引流锥4。所述喷嘴5的下端连接有分流器10,所述分流器10的侧壁设置有用于将竖直喷射的火焰导向横向进行喷射的弧形面,所述分流器10上还设置有若干与弧形面相接的喷口8。

所述分流器10的下端连接有支撑件13,所述支撑件13上活动套设有套筒12,所述套筒12的上端活动套设在壳体2上,所述支撑件13和壳体2上套设有与套筒12接触的密封圈7,所述套筒12分别与喷口8、分流器10、支撑件13之间都设置有排气通道11。

所述支撑件13为T型结构,所述套筒12与T型结构的头部下表面之间设置有空腔14,所述空腔14与排气通道11连通。

实施例3

作为本发明最佳实施方式,参照说明书附图1和说明书附图2,本发明包括一种井下钻具内切割用喷射装置,包括壳体2,所述壳体2的内壁设置有隔热内衬1。所述隔热内衬1中用于放热的铝热材料。所述隔热内衬1的下方设置有与壳体2固定连接的喷嘴5,所述喷嘴5上竖直开设有四个喷射通道6。参照说明书附图2,所述喷射通道6沿着喷嘴5的周向设置,且所述喷射通道6呈圆弧状,由两个同心圆的圆弧以及两端的小圆弧组成。更为具体的,所述喷射通道6中两个同心圆的圆弧的弧长对应的角度r为55°,两个同心圆的圆弧之间的距离d为5mm,既能保证喷射装置工作时的稳定性,又能使得高温烟火以连续切割的方式对管柱内壁持续的切割,且有充足的速度到达管柱内壁。

相较于圆孔状的结构,采用圆弧结构的喷射通道6更有利于速度的集中,不易在切割过程中断续发散。但用此方法将导致切割速度降低,其是因为管道宽度面积变大将导致速度增加缓慢。为了保证连续切割作用,喷射通道6应当选择圆弧结构,为了保证热量的运动速度,工作时可适当增加工具内部压力以增大喷射速度。

所述隔热内衬1和喷嘴5之间设置有耐热支撑座3,所述耐热支撑座3的上端开口尺寸大于下端开口尺寸,其中,所述上端具体指靠近隔热内衬1的一端。耐热支撑座3和隔热内衬1由高纯石墨制成。耐热支撑座3具有一个锥形的通道,即用于初步增大热量运动的速度。

所述喷嘴5的上端轴心处安装有引流锥4,所述喷嘴5的下端连接有分流器10。更为具体的,所述喷嘴5的轴心处设置有固定件9,所述分流器10通过固定件9与喷嘴5可拆卸连接。分流器10与喷嘴5之间为可拆卸连接,可以方便在后续维修中更换相应的配件,减少维修成本。

所述分流器10的侧壁设置有用于将竖直喷射的火焰导向横向进行喷射的弧形面,所述分流器10上还设置有若干与弧形面相接的喷口8。引流锥4、喷嘴5、喷口8和分流器10均由钨合金制成。设置喷口8可以对变向完成后的热量进行最后的加速,以补充热量变向过程中损失的速度,从而保证热量对于管柱内壁的切割。

所述分流器10的下端连接有支撑件13,所述支撑件13上活动套设有套筒12,所述套筒12的上端活动套设在壳体2上,所述支撑件13和壳体2上套设有与套筒12接触的密封圈7,所述套筒12与喷口8、分流器10、支撑件13之间设置有排气通道11。设置套筒12可以封闭壳体2,避免管柱内的水分进入到壳体2内影响铝热剂的燃烧,通过设置排气通道11,在铝热剂刚开始燃烧时,高压气体会涌入排气通道11中,从而驱动套筒12向脱离壳体2的方向运动,最终漏出喷口8,实现对管柱内壁的切割。套筒12上下两端设置的密封圈7将间隙密封,避免高压气体泄露导致套筒12没有被驱动打开。

所述支撑件13为T型结构,所述套筒12与T型结构的头部下表面之间设置有空腔14,所述空腔14与排气通道11连通。设置空腔14,可以使高压气体更好驱动套筒12运动,保证套筒12及时脱离壳体2,避免影响切割操作,并且避免气体没有及时的排出导致套筒12处发生爆炸。

所述支撑件13的下端连接有挡件15。设置挡件15,可以对脱落的套筒12进行阻挡,避免套筒12落到喷射装置的下端影响切割装置其他结构的工作。

在喷射装置移动到合适的位置后,点燃铝热剂,铝热剂瞬间产生高温,迫使壳体2内的气体高速通过排气通道11并进入到空腔14中,套筒12快速的脱离壳体2,随后的高温烟火经过引流锥4的导向作用高速进入到喷射通道6中,经过弧形面的转向,高温烟火横向从喷口8喷出,利用高温高速的烟火对管柱的内壁进行切割。

综上所述,本领域的普通技术人员阅读本发明文件后,根据本发明的技术方案和技术构思无需创造性脑力劳动而作出的其他各种相应的变换方案,均属于本发明所保护的范围。

- 一种具散热功能的线切割装置

- 一种新型井下钻具内压力及流量测量装置

- 一种用于钻径向水平井的井下钻具和钻井设备