一种大尺寸壳段形位公差自动测量装置和方法

文献发布时间:2023-06-19 19:18:24

技术领域

本发明属于运载火箭技术领域,具体涉及一种用于大尺寸壳段形位公差自动测量的装置和方法。

背景技术

如图1,现役运载火箭的壳段主要采用蒙皮框桁结构,通过蒙皮22铆接在上端框21、下端框24和桁条上组成一个筒形壳段,尾翼23在壳段装配完成后铆接在壳段四个象限外侧,尾翼外形为具有一定夹角的楔形斜面组成,通过蒙皮铆接而成;壳段尺寸直径达3350mm,高度达5000mm,为典型大尺寸壳段结构,这种蒙皮框桁结构刚性较弱,铆接装配时产品易变形,影响产品尺寸和形位精度,因此壳段铆接装配完成后须测量产品外形尺寸和形位公差。

现阶段对这种大尺寸箭体壳段进行形位公差检测主要利用百分表、游标卡尺、千分尺等工具,在可旋转的平台上人工进行测量。这种较常见的接触式测量方法,对于超大尺寸产品,测量操作繁琐,费时费力而且容易出错,人为因素影响较大,测量效率低且测量精度低,无法满足当前高密度高质量发射需求。

目前大尺寸工件形位测量数字化手段有三坐标测量机、三维扫描仪等,但一方面用于如此大尺寸工件测量的三坐标测量机不仅造价昂贵,对厂房的环境要求较高;三维扫描仪通常需要在产品上贴上多个靶标点,且需要人工手持操作,对如此大尺度工件测量的劳动强度大。另一方面,国外禁运且国内缺乏针对箭体壳段的大型测量专用设备。所以目前急需研制一种大尺寸壳段形位公差自动测量设备,提高箭体壳段测量效率和测量精度,满足型号发射需求。

发明内容

本发明的目的在于克服上述缺陷,提供一种大尺寸壳段形位公差自动测量装置和方法,解决了现有大尺寸箭体壳段形位公差检测手段复杂、精度低的技术问题,本发明能够实现产品的圆度、平面度、平行度、同轴度、尾翼向心度、产品高度、产品直径等外形尺寸和形位公差的测量。

为实现上述发明目的,本发明提供如下技术方案:

本发明创造属于测量设备和方案研究技术领域,用于直径Φ1000~3350mm,高度≤5000mm范围的筒体、锥体壳段产品的形位公差测量,测量项目主要包含产品的上、下端面平面度、上、下端框圆度、上、下端面平行度、上、下框同轴度、尾翼向心度、产品高度、直径等形位公差和外形尺寸。

一种大尺寸壳段形位公差自动测量装置,包括测量转台和传感器组;

测量转台用于承载被测壳段,并带动被测壳段匀速转动;

传感器组包括上端面测量传感器、下端面测量传感器、尾翼测量传感器和端框测量传感器;

上端面测量传感器对准被测壳段的上端面,用于在被测壳段转动时获取被测壳段上端面的特征数据;

下端面测量传感器对准被测壳段的下端面,用于在被测壳段转动时获取被测壳段下端面的特征数据;

尾翼测量传感器用于在被测壳段固定时获取尾翼中心面的特征数据;

端框测量传感器对准被测壳段的上端框处的圆柱面或下端框处的圆柱面,用于在被测壳段转动时获取上端框的圆柱面或下端框的圆柱面的特征数据。

进一步的,获取尾翼中心面的特征数据时,在被测壳段的楔形的尾翼顶部安装有若干个均匀分布的测量块;

所述测量块的外形为正方体或长方体,测量块底端面设有与尾翼顶部形状匹配的楔形槽,楔形槽的中心线通过测量块底端面中心点,楔形槽与尾翼顶部的配合实现测量块在尾翼顶部的固定安装;

尾翼测量传感器对准测量块竖直方向的侧面,获得测量块竖直方向的侧面的特征数据,根据测量块竖直方向的侧面的特征数据得到尾翼中心面的特征数据。

进一步的,还包括立柱机构和测量臂;

立柱机构固定于地面;

测量臂安装于立柱机构上,并可相对于立柱机构进行竖直方向或水平方向的运动;

上端面测量传感器、尾翼测量传感器和端框测量传感器安装于测量臂上,下端面测量传感器利用支架固定支撑于地面上。

进一步的,尾翼测量传感器两个,两个尾翼测量传感器安装于测量臂上。设置2个传感器主要是为减少传感器移动距离,进而减小测量臂的长度,满足结构强度的需求,否则测量臂非常长,变形严重,而且结构尺寸大,第三位移传感器10和第四位移传感器11的位置在水平方向,距离约为尾翼长度的一半,前后距离是=测量臂距离×tan(p),角度P是根据传感器能够测量最大距离(量程)和尾翼的宽度确定,保证传感器与尾翼不干涉,同时在传感器测量范围内。

一种大尺寸壳段形位公差自动测量方法,采用上述大尺寸壳段形位公差自动测量装置实现,包括:

上端面测量传感器对准被测壳段的上端面,在被测壳段转动时获取被测壳段上端面的特征数据;

下端面测量传感器对准被测壳段的下端面,在被测壳段转动时获取被测壳段下端面的特征数据;

尾翼测量传感器在被测壳段固定时,获取尾翼中心面的特征数据;

端框测量传感器对准被测壳段的上端框或下端框其一的圆柱面,在被测壳段转动时获取该端框的圆柱面特征数据,后进行竖直方向的运动,对准被测壳段的另一端框的圆柱面,在被测壳段转动时获取该端框的圆柱面特征数据。

进一步的,上述一种大尺寸壳段形位公差自动测量方法,还包括:

根据被测壳段上端面的特征数据和被测壳段下端面的特征数据分别得到被测壳段上端面和被测壳段下端面的平面度;

根据被测壳段上端面和被测壳段下端面的平面度得到上下端面的平行度误差;

根据上端框圆柱面的特征数据和下端框圆柱面的特征数据得到被测壳段的圆度误差;

根据被测壳段的圆度误差得到被测壳段的同轴度误差;

根据尾翼中心面的特征数据得到尾翼向心度,所述尾翼向心度为尾翼中心面与被测壳段中心线的偏移程度。

进一步的,根据上端框圆柱面的特征数据和下端框圆柱面的特征数据得到被测壳段的圆度误差的方法为:

利用上端框圆柱面的特征数据和下端框圆柱面的特征数据,通过最小二乘法分别拟合上端框和下端框的最小二乘圆,计算上端框或下端框圆周面各点到最小二乘圆的最大距离与最小距离的差值,得到被测壳段的圆度误差。

进一步的,尾翼测量传感器在获取尾翼中心面的特征数据时,首先将尾翼安装到被测壳段上,并与被测壳体一起旋转到特定角度;

所述特定角度根据尾翼宽度和尾翼测量传感器的量程确定,避免尾翼与测量臂发生干涉,同时保证尾翼在尾翼测量传感器的量程范围内。

进一步的,尾翼测量传感器在被测壳段固定时,获取尾翼中心面的特征数据的方法为:

在被测壳段的楔形的尾翼顶部安装若干个均匀分布的测量块;

所述测量块的外形为正方体或长方体,测量块底端面设有与尾翼顶部形状匹配的楔形槽,楔形槽的中心线通过测量块底端面中心点(楔形槽的中间位置正好位于测量块厚度的一半位置),楔形槽与尾翼顶部的配合实现测量块在尾翼顶部的固定安装;

尾翼测量传感器对准测量块竖直方向的侧面,尾翼测量传感器在被测壳段固定时沿水平方向进行一步一停的等间隔直线运动,获得测量块竖直方向的侧面的特征数据,将所述测量块竖直方向的侧面的特征数据与测量块厚度的一半相加后,拟合得到尾翼中线的线性方程作为尾翼中心面的特征数据;

尾翼为对称楔形结构,将两个楔形斜面的交线记为尾翼中线。

进一步的,根据尾翼中心面的特征数据得到尾翼向心度的方法为:

设下端框的最小二乘圆的圆心为A,将A竖直投影在尾翼中线所在水平面上,将投影点记为A’,计算A’与尾翼中线的距离,将该距离作为尾翼向心度;A’与尾翼中线的距离可视为尾翼中心面与被测壳段中心线的偏移程度。

所述尾翼中线根据尾翼中线的线性方程得到。

尾翼测量传感器在获取尾翼中心面的特征数据时,在被测壳段的尾翼顶部安装有若干个测量块,尾翼测量传感器对准测量块,获取测量块竖直方向的侧面特征数据,将测得距离数据与测量块厚度一半做加法,拟合尾翼中线的线性方程。使用测量块后,不需要测量尾翼厚度,避免厚度误差引入,提高测量精度。因测量块安装到尾翼顶部的底面设有楔形槽,楔形槽尺寸和斜角与尾翼顶部尺寸和斜角一致,所以通过测量块位置能够反映尾翼中线位置。

本发明与现有技术相比具有如下有益效果:

(1)本发明创造性的提出一种针对直径为Φ1000~Φ3350mm,高度0~5000mm的大尺寸筒段、锥段壳段产品的测量装置和方法,能够实现产品的圆度、平面度、平行度、同轴度、尾翼向心度、产品高度、产品直径等外形尺寸和形位公差的测量;

(2)本发明采用非接触式测量方式,通过特殊设置多个测量头采集壳段特征数据,实现设备可持续测量,无需避让壳段产品上突出零组件,不会受到目标材质、颜色或角度的影响,并且具有足够高的精度满足测量要求;

(3)本发明特别提出了尾翼向心度的测量方法,能够对尾翼中心面相对于被测壳段中心线的偏移程度进行准确表征,有利于提高产品的精度;

(4)本发明采用测量块实现尾翼向心度的测量,尾翼测量传感器对准测量块,获取测量块竖直方向的侧面特征数据,拟合尾翼中线的线性方程;通过计算下端框的最小二乘圆的圆心的投影到尾翼中线线性方程的距离来达到评定尾翼向心度的技术效果。

附图说明

图1为运载火箭的壳段产品结构三视图;

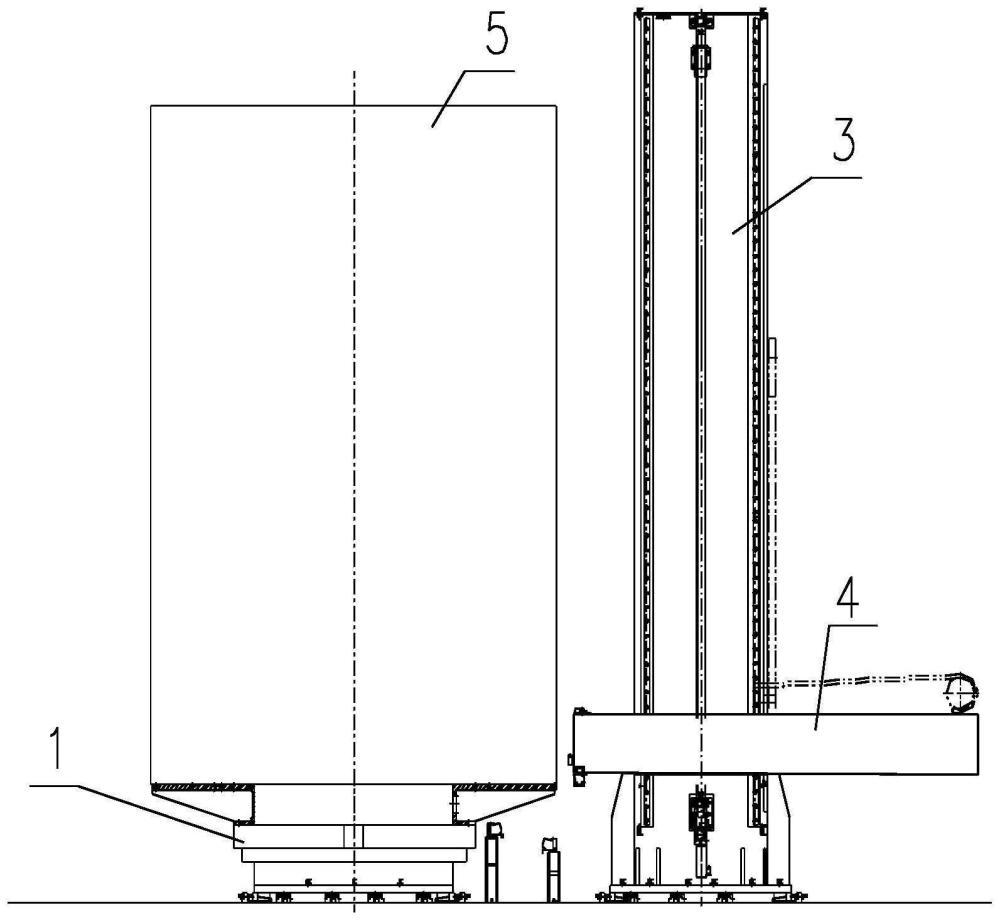

图2为本发明大尺寸壳段形位公差自动测量装置整体结构图;

图3为本发明上端框平面度测量示意图;

图4为本发明下端框平面度测量示意图;

图5为本发明圆度测量示意图;

图6为本发明尾翼向心度测量示意图;

图7为本发明用最小二乘法拟合最小二乘圆的示意图;

图中,1-测量转台,3-立柱机构,4-测量臂,5-被测壳段,6-第一位移传感器,7-第二位移传感器,8-第五位移传感器,9-第六位移传感器,10-第三位移传感器,11-第四位移传感器,12-尾翼,13-测量块,21-上端框,22-蒙皮,23-尾翼,24-下端框。

具体实施方式

下面通过对本发明进行详细说明,本发明的特点和优点将随着这些说明而变得更为清楚、明确。

在这里专用的词“示例性”意为“用作例子、实施例或说明性”。这里作为“示例性”所说明的任何实施例不必解释为优于或好于其它实施例。尽管在附图中示出了实施例的各种方面,但是除非特别指出,不必按比例绘制附图。

根据箭体壳段结构特征、测量项目及测量精度需求,考虑使用的经济性和专机专用特点,提高测量效率,本发明设计一大尺寸壳段形位公差自动测量装置,采用非接触式测量方式,设置多个测量头采集壳段特征数据,对这些数据分别进行处理获得壳段产品尺寸和形位公差。

如图2,本发明装置包括机械主体、电气系统和测量数据处理系统三个部分,测量设备的机械主体由测量转台1、测量头、立柱机构3、测量臂4等组成,具有旋转、垂直和水平三个方向的运动功能。如图2所示,测量转台1作用主要是用来承载不同大小的被测壳段5,实现被测壳段的360°任意转动;测量臂4可沿立柱机构3进行竖直方向和水平方向的运动,测量臂4上安装有测量头;多个测量头根据测量需求安装在测量臂不同位置上,获取被测壳段的外形特征数据。测量头采用激光位移传感器,代替原来的千分尺、百分表等测量工具,设备可持续测量,无需避让壳段产品上突出零组件,传感器不会受到目标材质、颜色或角度的影响,并且具有足够高的精度满足测量要求。获取的壳段外形特征数据经过测量数据处理系统进行计算处理后,获得壳段的圆度、平面度、平行度、同轴度、尾翼向心度、产品高度、产品直径等测量结果,通过以上机构实现壳段外形尺寸和形位公差的非接触式测量。本发明中所述的测量头包括传感器。

具体实施过程为:如图2、3所示,将测量范围内壳段产品安装到测量转台1上,测量转台1可带动壳段等角度回转,立柱机构3带动测量头做竖直方向运动,立柱机构3安装光栅尺获得测量头竖直位置数据,测量臂4带动测量头做水平方向运动,测量臂4上安装有光栅尺可获取测量头水平方向位置数据。测量头采用激光位移传感器,为实现壳段的各形位公差测量,设有6个位移传感器,分别安装测量臂4的不同位置上。

测量时,第一位移传感器6(上端面测量传感器)获取壳段上端面特征数据;第二位移传感器7(端框测量传感器)获取壳段上、下端框处圆柱面特征数据;尾翼向心度用于评价尾翼中心面与壳段中心线的偏移程度,测量前将测量块13安装在尾翼12上端面,第三位移传感器10和第四位移传感器11(尾翼测量传感器)获取测量块侧面的特征数据。第五位移传感器8、第六位移传感器9(下端面测量传感器)分别安装在测量台下面支架上,用于获取不同直径壳段的下端框端面特征数据。以上壳段外形特征数据经特殊计算处理后,得到壳段的圆度、平面度、平行度、同轴度、尾翼向心度、产品高度、产品直径等测量结果。

本发明能够实现直径为Φ1000~3350mm,高度≤5000mm的筒段、锥段壳段产品的圆度、平面度、平行度、同轴度、尾翼向心度、产品高度、产品直径等外形尺寸和形位公差的自动测量,测量精度满足要求,测量效率显著提高。

实施例:

测量装置的机械主体由测量转台1、测量头、立柱机构3和测量臂4等组成,测量转台1可带动壳体等角度回转,立柱机构3带动测量头做竖直方向运动,立柱机构3安装光栅尺获得测量头竖直位置数据,测量臂4带动测量头做水平方向运动,测量臂4上安装有光栅尺可获取测量头水平方向位置数据。采用非接触式测量方式,测量头采用激光位移传感器(其他类似测量头也可以),无需避让壳段产品上突出零组件。为实现壳体的各形位公差测量,设有6个位移传感器,分别安装在测量臂4上不同位置。测量时,第一位移传感器6获取壳体上端面特征数据;第二位移传感器7获取壳体上、下端框处圆柱面特征数据;尾翼向心度用于评价尾翼中心面与壳体中心线的偏移程度,测量前将特制测量块安装在尾翼上端面,第三位移传感器10和第四位移传感器11获取测量块侧面的特征数据。第五位移传感器8、第六位移传感器9分别安装在测量转台1下面支架上,用于获取不同直径壳体的下端框端面特征数据。以上壳体外形特征数据经特殊计算处理后,得到壳段的圆度、平面度、平行度、同轴度、尾翼向心度、产品高度、产品直径等测量结果。具体测量方法如下:

1)上、下端面平面度测量

如图3所示,平面度误差由测量臂4上的第一位移传感器6采集数据获得,第一位移传感器6安装在测量臂4前端面上,测量转台1带动壳体等角度间隔旋转过程中,采集壳段上端面特征数据,如图4所示,第五位移传感器8、第六位移传感器9分别安装在支座台面上,壳段回转过程中,分别用于采集直径3350mm、2250mm壳体的下端面特征数据,根据GB/T1958-2004《产品几何量技术规范(GPS)形状和位置公差检测规定》中平面度误差检测的评定原理,基于最小二乘法计算得到壳段上、下端面的平面度。

2)上、下端面平行度测量

平行度误差属于关联要素的位置误差的范畴,根据GB/T1958-2004《产品几何量技术规范(GPS)形状和位置公差检测规定》中平行度误差检测的评定原理,平行度测量利用上、下端面平面度测量的数据,得到平行度误差。

3)上、下端框圆度测量

如图5所示,圆度误差由测量臂4上的第二位移传感器7采集数据获得,第二位移传感器7安装在测量臂侧面上,测量转台1带动壳体等角度间隔旋转过程中,分别采集壳体上、下端框处圆柱面特征数据。选取圆柱外表面测量截面,测量截面上各点半径在回转一周过程中与起始点的半径之差,通过数据处理,用最小二乘法拟合最小二乘圆,以上端框或下端框圆周处各点到最小二乘圆的最大距离与最小距离的差值,得到被测壳段的圆度误差,如图7。

4)上端面与下端面同轴度测量

同轴度属于关联要素中的定位误差测量。根据GB/T1958-2004《产品几何量技术规范(GPS)形状和位置公差检测规定》中同轴度误差检测的评定原理,以及Q/Y381-2010《大尺度壳体同轴度测量》中同轴度测量方法。同轴度测量利用上、下端框圆度测量的数据,得到同轴度误差。

5)尾翼向心度测量

本发明的尾翼向心度用于评价各尾翼中心面与壳体中心线在水平面上的偏移程度,因尾翼为楔形斜面对称结构,如图1所示,两斜面的交线为α角,两斜面的交线(后续称为尾翼中线)在尾翼中心面上,所以可以用壳体的圆心到两斜面交线的距离近似评价尾翼向心度。如图6所示,测量时尾翼安装到被测壳段上,并与被测壳体一起旋转到特定角度;尾翼旋转角度根据尾翼宽度和尾翼测量传感器的量程确定,避免尾翼与测量臂4发生干涉,同时保证尾翼与传感器距离在尾翼测量传感器的量程范围内。在被测壳段的尾翼顶部安装有若干个测量块13,第三位移传感器10和第四位移传感器11对准测量块外侧面,跟随测量臂4进行水平方向做等间隔一步一停的直线运动,获取测量块13外侧面特征数据。测量块13外形为正方体或长方体量块,安装到尾翼顶部的一侧面(底端)中间挖有楔形槽,楔形槽尺寸和斜角与尾翼顶部尺寸和斜角一致;测量块13通过楔形槽安装到尾翼顶部,并于尾翼顶部两斜面贴合,测量块13均匀分布在尾翼顶部,测量块13数量根据尾翼大小和测量数据采集的需求确定。本发明将测量块13设计为若干个小块,有利于体现尾翼自身的工艺误差,且提高了便携程度,可根据尾翼尺寸灵活调整。

因测量块13安装到尾翼顶部的一侧面挖有楔形槽,楔形槽尺寸和斜角与尾翼顶部尺寸和斜角一致,所以通过测量块位置能够反映尾翼中线位置。使用测量块13后,不需要测量尾翼厚度,避免厚度误差引入,提高测量精度和便利性。将测得距离数据与测量块13厚度一半做加法,拟合尾翼中线的线性方程。

根据下端框圆度的圆心坐标和尾翼中线的线性方程,计算在水平面上圆心与尾翼中线的距离,来评定一个尾翼的尾翼向心度。其他各尾翼分别安装上述方法分别测量获得其尾翼向心度。本发明以下端框圆度的圆心坐标评价尾翼向心度,原因一是壳段以下端框为基准进行加工,二是下端框与尾翼顶部距离较远,能够更真实反应尾翼向心度的误差。

以上结合具体实施方式和范例性实例对本发明进行了详细说明,不过这些说明并不能理解为对本发明的限制。本领域技术人员理解,在不偏离本发明精神和范围的情况下,可以对本发明技术方案及其实施方式进行多种等价替换、修饰或改进,这些均落入本发明的范围内。本发明的保护范围以所附权利要求为准。

本发明说明书中未作详细描述的内容属本领域技术人员的公知技术。

- 一种基于形位公差与尺寸公差的机械零件选配方法

- 电机端盖形位公差测量装置和测量方法

- 一种大尺寸管板孔径和节距测量装置与测量方法

- 一种车辆外廓尺寸自动测量装置及方法

- 大尺寸规格三缸曲轴形位公差测量装置及方法

- 驱动桥壳类零件尺寸与形位公差快速测量装置