一种生产对二甲苯的方法

文献发布时间:2023-06-19 19:20:08

技术领域

本发明涉及分离提纯技术领域,具体涉及一种生产对二甲苯的方法。

背景技术

对二甲苯是重要的大宗化工产品,主要用于生产精对苯二甲酸,进而去生产聚酯。工业上分离对二甲苯的方法主要有吸附分离法和结晶分离法。

CN111655655A公开了一种从C8芳香族烃的混合物回收对二甲苯产物的方法,所述方法包括:将所述C8芳香族烃混合物进料到第一结晶级;在第一固/液分离器中分离所述第一结晶级的流出物,形成第一贫对二甲苯料流和第一对二甲苯滤饼;将所述第一贫对二甲苯料流的至少一部分进料到第二结晶级;在第二固/液分离器中分离来自于所述第二结晶级的流出物,形成第二贫对二甲苯料流和第二对二甲苯滤饼;将所述第一对二甲苯滤饼进料到第一再浆化区和第二再浆化区中的至少一者;将所述第二对二甲苯滤饼进料到所述第一再浆化区,并将对二甲苯用第一再浆化流体再浆化;在第三固/液分离器中分离所述第一再浆化流出物,制造第三贫对二甲苯料流和第三对二甲苯滤饼;将所述第三对二甲苯滤饼进料到所述第二再浆化区,并将对二甲苯用第二再浆化流体再浆化;在第四固/液分离器中分离所述第二再浆化流出物,形成第四贫对二甲苯料流和第四对二甲苯滤饼;回收所述第四对二甲苯滤饼的至少一部分作为对二甲苯产物。

CN1938247A公开了一种由低浓度原料通过多级结晶分离对二甲苯的方法,该方法利用氨吸收制冷以降低制冷能耗,但是深冷结晶所得对二甲苯晶体仍然需要熔化后再重结晶,因此,能耗仍然很高。

现有技术中公开的结晶法需要多步打浆洗涤和固液分离,不仅工艺流程长、生产设备多、投资大,而且能耗也很高。

发明内容

本发明的目的是为了克服现有技术存在的上述缺陷,提供一种生产对二甲苯的方法,该方法缩短了工艺流程、减少了设备投入、降低了能耗。

为了实现上述目的,本发明提供一种生产对二甲苯的方法,包括以下步骤:

(1)将含对二甲苯的原料进行冷却结晶,得到含对二甲苯晶体的晶浆I;

(2)将晶浆I送入旋转压力过滤机进行过滤,所述旋转压力过滤机设置有进料区、至少一个干燥区、至少一个洗涤区、卸料区、清洗区和预冷区,晶浆I进入所述进料区,经过滤得到滤饼I和母液I;

(3)将滤饼I送入干燥区I,利用干燥气体I对滤饼I进行干燥,得到滤饼II;

(4)将滤饼II送入洗涤区I,利用洗涤液I对滤饼II进行洗涤,得到滤饼III;

(5)滤饼III继续在旋转压力过滤机中任选地经历n次如步骤(3)至步骤(4)所述的干燥-洗涤循环;

(6)将步骤(5)得到的滤饼在干燥区进行任选地干燥,然后送入卸料区,排出旋转压力过滤机,得到对二甲苯;

(7)旋转压力过滤机的转鼓继续转动至清洗区,采用清洗液对滤布和相应转鼓进行清洗;

(8)旋转压力过滤机的转鼓继续转动至预冷区,采用预冷液对滤布和相应转鼓进行预冷,然后转鼓继续转动至进料区,接收晶浆I。

优选地,干燥气体与被干燥滤饼的温差为0-10℃,更优选为0.5-5℃。

优选地,洗涤液与所洗涤滤饼的温差为0.5-120℃,更优选为10-105℃。

本发明提供的生产对二甲苯的方法,采用旋转压力过滤机进行固液分离,通过设置不同区域,比如间隔设置的干燥区和洗涤区、对进料区进行预冷等,并辅以干燥气体、洗涤液、清洗液和预冷液,确保能在一台设备中顺利实现过滤、洗涤、干燥的功能,可取代现有的多级打浆洗涤工艺,缩短了流程、减少了设备、降低了能耗,取得了较好的技术效果。

附图说明

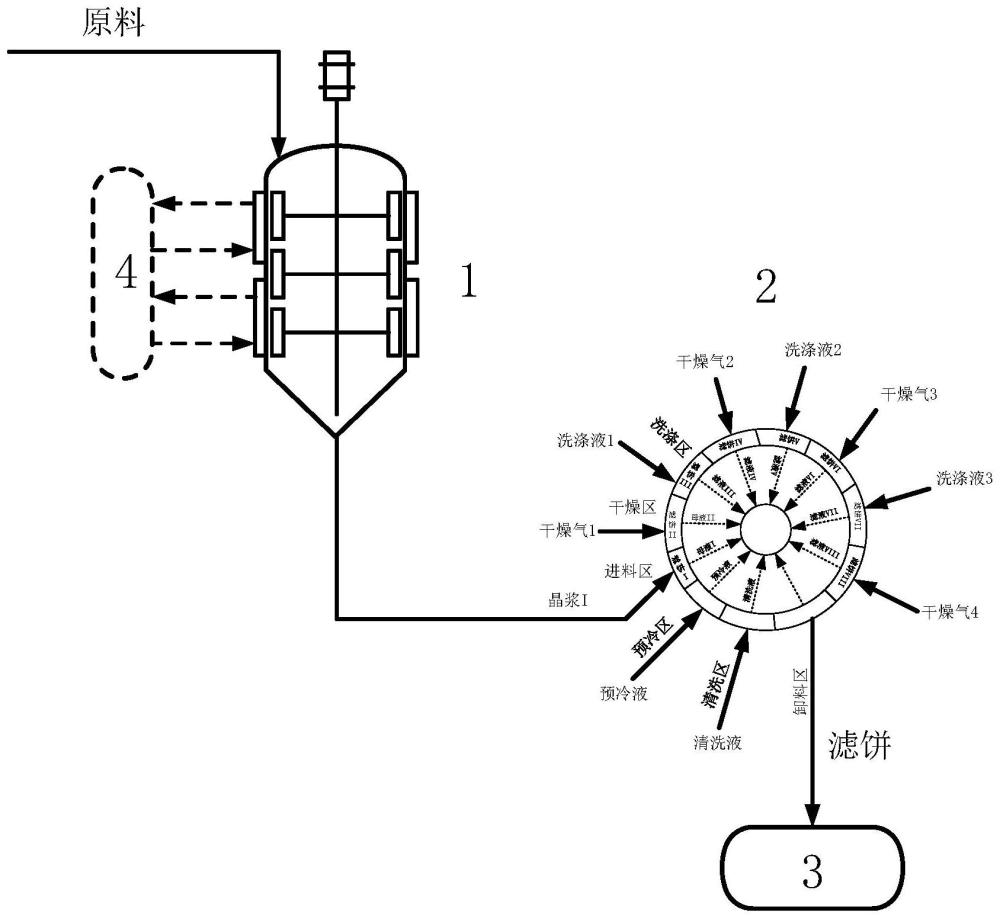

图1是本发明所述生产对二甲苯的方法的示意图;

图2是现有生产对二甲苯的方法的示意图;

图3是现有生产对二甲苯的方法的示意图;

图4是现有生产对二甲苯的方法的示意图。

附图标记说明

1 结晶器 2 旋转压力过滤机

3 熔融罐 4 制冷系统

具体实施方式

在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

在本发明中,在未作相反说明的情况下,所述浓度和纯度均为重量百分含量。

本发明提供一种生产对二甲苯的方法,如图1所示,包括以下步骤:

(1)将含对二甲苯的原料进行冷却结晶(例如在结晶器1中进行),得到含对二甲苯晶体的晶浆I;

(2)将晶浆I送入旋转压力过滤机2进行过滤,所述旋转压力过滤机设置有进料区、至少一个干燥区、至少一个洗涤区、卸料区、清洗区和预冷区,晶浆I进入所述进料区,对二甲苯晶体被滤布截留形成滤饼I,母液穿过滤布得到母液I;

(3)滤饼I随转鼓一起转动到达干燥区I,利用干燥气体I对滤饼I进行干燥,得到滤饼II,干燥气体I和从滤饼中分离出来的母液II一并排出旋转压力过滤机,经气液分离罐分离后分开收集;

(4)滤饼II随转鼓一起转动,到达洗涤区I,利用洗涤液I对滤饼II进行洗涤,得到滤饼III,洗涤滤液III排出旋转压力过滤机单独收集;

(5)滤饼III继续在旋转压力过滤机中任选地经历n次如步骤(3)至步骤(4)所述的干燥-洗涤循环;

(6)将步骤(5)得到的滤饼在干燥区进行任选地干燥,然后送入卸料区,排出旋转压力过滤机,得到对二甲苯,优选熔化后得到对二甲苯产品;

(7)旋转压力过滤机的转鼓继续转动至清洗区,采用清洗液对滤布和相应转鼓进行清洗,清洗液将滤布和相应转鼓清洗干净,清洗液排出旋转压力过滤机单独收集;

(8)旋转压力过滤机的转鼓继续转动至预冷区,采用预冷液对滤布和相应转鼓进行预冷,预冷液排出旋转压力过滤机单独收集,然后转鼓继续转动至进料区,接收晶浆I。

本发明对所述含对二甲苯的原料的选择范围较宽,可以为本领域常规的各种需要提纯的原料,优选地,所述含对二甲苯的原料中,对二甲苯的含量为17-98重量%。本发明提供的方法,同时适用于高浓度和低浓度含对二甲苯的原料的处理。

本发明中,含对二甲苯的原料中,除了含有对二甲苯还含有间二甲苯、邻二甲苯和乙苯中的至少一种。

本发明步骤(1)中所述冷却结晶可以为本领域常规操作,本发明对此没有特别的限定,所述冷却结晶可以在结晶器中完成。

如图1所示,所述结晶器还可以配置有制冷系统4。所述制冷系统可以为本领域常规使用的各种制冷系统,优选采用结晶器夹套中液态制冷剂(例如液态乙烯)蒸发制冷或者液态制冷剂在结晶器中直接与物料接触的蒸发制冷。

本发明对步骤(1)所述冷却结晶的温度选择范围较宽,优选为-70至10℃。

本发明所述的旋转压力过滤机的转鼓上有n个相互独立的区域,根据不同的功能,旋转压力过滤机可分为进料区、干燥区、洗涤区、卸料区、清洗区、预冷区。对所述干燥区、洗涤区的个数没有特别的限定,优选地,所述旋转压力过滤机中设置的干燥区和洗涤区的个数各自独立地为1-8个,优选为3-6个。优选地,所述旋转压力过滤机中干燥区的个数比洗涤区的个数多一个。

根据本发明,对所述旋转压力过滤机中具体区域的设置位置没有特别的限定,本领域技术人员可以根据具体步骤中物料的流向进行适当的选择。具体地,所述干燥区和洗涤区间隔设置。

根据本发明,所述干燥区使用的干燥气体不相同可以是干燥区使用的干燥气体种类、浓度和温度的不同。更优选情况下,不同干燥区使用的干燥气体种类相同,温度不同。更优选地,按照物流流向,在后干燥区使用的干燥气体的温度高于在先干燥区使用的干燥气体的温度,进一步优选温差为5-30℃。采用该种优选实施方式更有利于提高产品纯度且不造成产品损失。

根据本发明的一种优选实施方式,更优选不同洗涤区使用的洗涤液不相同。

根据本发明,所述洗涤区使用的洗涤液不相同可以是洗涤区使用的洗涤液种类、浓度和温度的不同。更优选情况下,不同洗涤区使用的洗涤液种类相同,温度不同,更优选浓度不同。

更优选地,按照物流流向,在后洗涤区使用的洗涤液的温度高于在先洗涤区使用的洗涤液的温度,进一步优选温差为5-20℃。采用该种优选实施方式更有利于提高产品纯度且不造成产品损失。

更优选地,按照物流流向,在后洗涤区使用的洗涤液的浓度大于在先洗涤区使用的洗涤液的浓度,进一步优选浓度差为5-20%。采用该种优选实施方式更有利于提高产品纯度且不造成产品损失。

根据本发明,优选地,所述干燥区使用的干燥气体选自惰性气体。所述惰性气体制得是在所述方法中不参与反应的气体。优选地,所述惰性气体选自氮气、乙烯、丙烯、丙烷、二氧化碳和来自步骤(1)冷却结晶制冷系统中蒸发制冷之后的低温蒸发气体中的至少一种。具体地,结晶器夹套中液态制冷剂(例如可以为乙烯)蒸发制冷后所得的制冷剂(例如可以为乙烯)气体、结晶器中直接蒸发制冷后所得的制冷机和压缩制冷系统中的制冷剂(例如可以为乙烯)气体中的一股或多股混合可以提供至少部分的干燥气体。

优选地,滤饼干燥后与干燥前的温差为0-10℃,更优选为0.1-5℃,更进一步优选为0.5-2℃。采用该种优选实施方式更有利于提高产品纯度且不造成产品损失。

优选地,干燥气体与被干燥滤饼的温差为0-10℃,更优选为0.5-5℃。

根据本发明的一种优选实施方式A,所述洗涤区使用的洗涤液为含对二甲苯的液态芳烃,更优选为混合二甲苯。优选地,所述洗涤液中对二甲苯的含量为60-99.99重量%。

优选地,滤饼洗涤后与洗涤前的温差为0.1-30℃,更优选为1.5-25℃。采用该种优选实施方式更有利于提高产品纯度且不造成产品损失。

优选地,洗涤液与所洗涤的滤饼的温差为0.5-120℃,更优选为10-105℃。

更优选地,最后一次洗涤的洗涤液中对二甲苯浓度不小于99.8%,洗涤液的温度为15-30℃。采用该种优选实施方式更有利于提高产品纯度且不造成产品损失。

根据本发明的一种优选实施方式,针对不同的含对二甲苯的原料中对二甲苯浓度,采用不同的结晶和洗涤方式。

根据本发明的一种优选实施方式,所述含对二甲苯的原料中对二甲苯浓度≤24重量%,结晶温度为-68℃至-60℃;洗涤区为4-6个;洗涤液中对二甲苯浓度为75%-99.95%,洗涤后的滤饼温度为-50℃至8℃。采用该种优选实施方式更有利于保障滤饼洗涤过程能顺利进行,进而达到提纯效果,以保障产品纯度和产量。

根据本发明的一种优选实施方式,含对二甲苯的原料中对二甲苯浓度为50-90重量%,结晶温度为-30℃至5℃,洗涤区为3-5个;洗涤液中对二甲苯浓度为88%-99.95%,洗涤后的滤饼温度为-25℃至10℃。采用该种优选实施方式更有利于保障滤饼洗涤过程能顺利进行,进而达到提纯效果,以保障产品纯度和产量。

根据本发明的一种优选实施方式,含对二甲苯的原料中对二甲苯浓度≥90重量%,结晶温度为-20℃至10℃,洗涤区为3-5个;洗涤液中对二甲苯浓度为90%-99.98%,洗涤后的滤饼温度为-15℃至10℃。采用该种优选实施方式更有利于保障滤饼洗涤过程能顺利进行,进而达到提纯效果,以保障产品纯度和产量。

根据本发明的一种优选实施方式B,所述洗涤区使用的洗涤液为低沸点、低凝固点的液态烷烃、液态芳烃和液态醇类中的至少一种。

在本发明中,所述低沸点是指液态芳烃的沸点不高于120℃;所述低凝固点是指液态芳烃的凝固点不高于-70℃。

在本发明中,所述低沸点是指液态烷烃的沸点不高于100℃;所述低凝固点是指液态烷烃的凝固点不高于10℃。

在本发明中,所述低沸点是指低碳醇的沸点不高于100℃;所述低凝固点是指低碳醇的凝固点不高于-70℃。

优选地,所述液态烷烃选自正己烷、环己烷和戊烷中的至少一种。

优选地,所述液态芳烃为甲苯。

优选地,所述液态醇类为甲醇。

根据本发明,优选地,所述洗涤区使用的洗涤液为正己烷、环己烷、戊烷、甲苯和甲醇中的至少一种。

优选地,按照物流流向,在后洗涤区使用的洗涤液温度不低于在先洗涤区使用的洗涤液温度。

优选情况下,滤饼洗涤后与洗涤前的温差为0.1-5℃,更优为0.1-1℃。采用该种优选实施方式更有利于提高产品纯度且不造成产品损失。

根据本发明提供的方法,更优选地,该方法还包括将步骤(6)得到的对二甲苯在熔融罐3中进行熔化,熔融罐中的液体进入精馏塔中进行分离,塔顶得到洗涤液继续回用,塔釜得到对二甲苯产品。该种优选实施方式更有利于提高对二甲苯产品的纯度。

在本发明中,步骤(5)中所述“任选地”指的是滤饼III可以经历n次如步骤(3)至步骤(4)所述的干燥-洗涤循环,也不可以不经历n次如步骤(3)至步骤(4)所述的干燥-洗涤循环,优选为经历。

所述n例如可以为1-8的整数,优选为3-6的整数。

在本发明中,步骤(6)中所述“任选地”指的是滤饼可以经过干燥,也可以不经过干燥,然后送入卸料区,优选为经过干燥。

在本发明中,对于所述干燥的时间没有特别的限定,只要能够实现滤饼的干燥即可,优选干燥使得滤饼含湿量≤5%。

在本发明中,对于所述洗涤的时间和洗涤液的用量没有特别的限定,优选满足滤饼洗涤后与洗涤前的温差即可。

本发明对所述清洗液的种类选择范围较宽,优选地,所述清洗液与洗涤液相同或者为含对二甲苯的原料,优选清洗液为含对二甲苯的原料。

根据本发明的一种优选实施方式,所述清洗液的温度≥15℃,更优选为20-80℃。

本发明提供的方法在步骤(8)中对滤布和相应转鼓进行预冷可以实现滤液的快速分离及减少产品损失。

根据本发明,优选地,所述预冷液与洗涤液相同或者为含对二甲苯的原料,更优选预冷液为含对二甲苯的原料。

根据本发明的一种优选实施方式,所述经预冷液冷却后的转鼓区域温度与所述晶浆I的温差为0.5-5℃。采用该种优选实施方式更有利于滤液的快速分离及减少产品损失。

本发明对卸料区的滤饼的卸出方式没有特别的限定,优选地,卸料区的滤饼被刮刀刮落或被反吹气体吹落。优选反吹气体为干燥区使用的干燥气体。

根据本发明的另外一种优选实施方式,卸料区的滤饼被液态对二甲苯产品冲落,更优选用于冲刷滤饼的液态对二甲苯产品的温度为20-80℃。

优选地,本发明提供的所述方法得到的对二甲苯产品纯度≥99.8%,更优选≥99.9%。

以下将通过实施例对本发明进行详细描述。

实施例1:

本发明所述的生产对二甲苯的方法

如图1所示,含对二甲苯的原料,对二甲苯浓度为22%,间二甲苯为51%,邻二甲苯为21%,乙苯为2%,其它为4%,进入结晶器中进行冷却结晶,结晶温度为-65℃,得到含对二甲苯晶体的晶浆I;晶浆I进入旋转压力过滤机中,晶浆I先进入进料区,在预冷后的转鼓中进行固液分离,对二甲苯晶体被滤布截留形成滤饼I,母液穿过滤布得到母液I;滤饼I随转鼓一起转动,到达干燥区I,利用干燥气体I对滤饼I进行干燥,干燥气体I为干燥氮气,水含量≤10ppm,温度为-63℃,得到滤饼II,温度为-64℃,干燥气体I和从滤饼中分离出来的母液II一并排出旋转压力过滤机,经气液分离罐分离后分开收集;滤饼II随转鼓一起转动,到达洗涤区I,利用洗涤液I对滤饼II进行洗涤,洗涤液I为含对二甲苯的混合二甲苯,可由旋转压力过滤机所排出的母液和滤液中的一股或多股混合而成,其中洗涤液I中对二甲苯浓度为75%,其温度为20℃,得到滤饼III,温度为-42℃,洗涤滤液III排出旋转压力过滤机单独收集;滤饼III随转鼓一起转动,到达干燥区II,利用干燥的气体II对滤饼III进行干燥,干燥气体II为干燥氮气,水含量≤10ppm,温度为-40℃,得到滤饼IV,温度为-41℃,干燥气体II和从滤饼中分离出来的母液IV一并排出旋转压力过滤机,经气液分离罐分离后分开收集;滤饼IV随转鼓一起转动,到达洗涤区II,利用洗涤液II对滤饼IV进行洗涤,洗涤液II为含对二甲苯的混合二甲苯,可由旋转压力过滤机所排出的母液和滤液中的一股或多股混合而成,其中洗涤液II中对二甲苯浓度为87%,其温度为20℃,得到滤饼V,温度为-25.4℃,洗涤滤液V排出旋转压力过滤机单独收集;滤饼V随转鼓一起转动,到达干燥区III,利用干燥气体III对滤饼进行干燥,干燥气体III为干燥氮气,水含量≤10ppm,温度为-23℃,得到滤饼VI,温度为-24℃,干燥气体III和从滤饼中分离出来的母液VI一并排出旋转压力过滤机,经气液分离罐分离后分开收集;滤饼VI随转鼓一起转动,到达洗涤区III,利用洗涤液III对滤饼VI进行洗涤,洗涤液III为含对二甲苯的混合二甲苯,可由旋转压力过滤机所排出的母液和滤液中的一股或多股混合而成,其中洗涤液III中对二甲苯浓度为93%,其温度为20℃,得到滤饼VII,温度为-13.8℃,洗涤滤液VII排出旋转压力过滤机单独收集;滤饼VII随转鼓一起转动,到达干燥区IV,利用干燥的气体IV对滤饼VII进行干燥,干燥气体IV为干燥氮气,水含量≤10ppm,温度为-11℃,得到滤饼VIII,温度为-12℃,干燥气体IV和从滤饼中分离出来的母液VIII一并排出旋转压力过滤机,经气液分离罐分离后分开收集;滤饼VIII随转鼓一起转动,到达洗涤区IV,利用洗涤液IV对滤饼VIII进行洗涤,洗涤液IV为含对二甲苯的混合二甲苯,可由旋转压力过滤机所排出的母液和滤液中的一股或多股混合而成,其中洗涤液IV中对二甲苯浓度为97%,其温度为20℃,得到滤饼IX,温度为-6.6℃,洗涤滤液IX排出旋转压力过滤机单独收集;滤饼IX随转鼓一起转动,到达干燥区V,利用干燥的气体V对滤饼IX进行干燥,干燥气体V为干燥氮气,水含量≤10ppm,温度为-5℃,得到滤饼X,温度为-6℃,干燥气体V和从滤饼中分离出来的母液X一并排出旋转压力过滤机,经气液分离罐分离后分开收集;滤饼X随转鼓一起转动,到达洗涤区V,利用洗涤液V对滤饼X进行洗涤,洗涤液V为含对二甲苯的混合二甲苯,可由旋转压力过滤机所排出的母液和滤液中的一股或多股混合而成,其中洗涤液V中对二甲苯浓度为99%,其温度为25℃,得到滤饼XI,温度为0.4℃,洗涤滤液XI排出旋转压力过滤机单独收集;滤饼XI随转鼓一起转动,到达干燥区VI,利用干燥的气体VI对滤饼XI进行干燥,干燥气体VI为干燥氮气,水含量≤10ppm,温度为2℃,得到滤饼XII,温度为1℃,干燥气体VI和从滤饼中分离出来的母液XII一并排出旋转压力过滤机,经气液分离罐分离后分开收集;滤饼XII随转鼓一起转动,到达洗涤区V,利用洗涤液VI对滤饼XII进行洗涤,洗涤液VI为对二甲苯产品,其中洗涤液VI中对二甲苯浓度为99.95%,其温度为30℃,得到滤饼XIII,温度为5.7℃,洗涤滤液XIII排出旋转压力过滤机单独收集;滤饼XIII随转鼓一起转动,到达干燥区VII,利用干燥气体VII对滤饼XIII进行干燥,干燥气体VII为干燥氮气,水含量≤10ppm,温度为7℃,得到滤饼XIV,温度为6℃,干燥气体VII和从滤饼中分离出来的结晶母液XIV一并排出旋转压力过滤机,经气液分离罐分离后分开收集;干燥后的滤饼XIV继续随转鼓转动,最终到达卸料区,经干燥氮气反吹后排出旋转压力过滤机进入熔融罐中,熔化后得到对二甲苯产品,其中对二甲苯纯度为99.95%;转鼓继续转动至清洗区,清洗液将滤布和相应转鼓清洗干净,清洗液为含对二甲苯的原料,其温度为80℃,清洗液排出旋转压力过滤机单独收集;转鼓继续转动至预冷区,预冷液对滤布和相应转鼓进行预冷,预冷液为结晶母液I,其温度为-65℃,预冷液排出旋转压力过滤机单独收集,预冷后的转鼓区域温度为-63℃,转鼓继续转动至进料区,接收晶浆I。

与对比例1相比,本实施例工艺流程大幅缩短,生产设备大量减少,节省投资60%,同时生产能耗大幅降低,降低66%。

实施例2:

本发明所述的生产对二甲苯的方法

如图1所示,参照实施例1所述的生产方法,其中,滤饼I在旋转压力过滤机中被洗涤液洗涤5次,被干燥气体干燥6次,干燥气体I~VI均为乙烯气体,来自结晶器夹套中液态乙烯蒸发制冷后所得的乙烯气体和压缩制冷系统中的乙烯气体,其中水含量均≤10ppm,温度依次分别为-63℃、-37℃、-19℃、-9℃、0℃、6℃,干燥后的滤饼温度分别为-64℃、-38℃、-20℃、-9.5℃、-0.5℃、5℃,洗涤液I~VI均为含对二甲苯的混合二甲苯,其中对二甲苯浓度分别为75.6%、75%、87%、98%、99.91%,洗涤液温度均为30℃,滤饼洗涤后的温度分别为-39℃、-20.8℃、-9.9℃、-0.98℃、4.6℃,最终对二甲苯产品纯度为99.91%。

与对比例1相比,本实施例工艺流程大幅缩短,生产设备大量减少,节省投资58%,同时生产能耗大幅降低,降低63%。

实施例3:

本发明所述的生产对二甲苯的方法

如图1所示,参照实施例1所述的生产方法,其中,滤饼I在旋转压力过滤机中被洗涤液洗涤4次,被干燥气体干燥5次,干燥气体I~V均为二氧化碳气体,来自结晶器内部液态二氧化碳蒸发制冷后所得的二氧化碳气体和压缩制冷系统中的二氧化碳气体,其水含量≤10ppm,温度分别为-60℃、-33℃、-17℃、-4℃、5℃,干燥后的滤饼温度分别为-61℃、-35℃、-18℃、-5℃、3℃,洗涤液I~IV均为含对二甲苯的混合二甲苯,其中对二甲苯浓度分别为75%、90%、96.5%、99.83%,洗涤液温度分别为40℃、40℃、40℃、30℃,滤饼洗涤后的温度分别为-36℃、-19℃、-5.7℃、2.68℃,最终对二甲苯产品纯度为99.83%。

与对比例1相比,本实施例工艺流程大幅缩短,生产设备大量减少,节省投资56%,同时生产能耗大幅降低,降低60%。

实施例4:

本发明所述的生产对二甲苯的方法

如图1所示,参照实施例1所述的生产方法,其中,滤饼I在旋转压力过滤机中被洗涤液洗涤3次,被干燥气体干燥4次,干燥气体I~IV均为氮气,其水含量≤10ppm,温度分别为-63℃、-38℃、-22℃、-12℃,干燥后的滤饼温度分别为-64℃、-24.5℃、-14.2℃、-13℃,洗涤液I~III均为含对二甲苯的混合二甲苯,其中对二甲苯浓度分别为76.2%、91.5%、99.57%,洗涤液温度分别为25℃、30℃、30℃,滤饼洗涤后的温度分别为-40.3℃、-24.5℃、-14.2℃,最终对二甲苯产品纯度为99.57%。

实施例5:

本发明所述的生产对二甲苯的方法

如图1所示,参照实施例4所述的生产方法,其中,滤饼I在旋转压力过滤机中被洗涤液洗涤3次,被干燥气体干燥4次,干燥气体I~IV均为氮气,其水含量≤10ppm,温度分别为-63℃、-38℃、-22℃、-12℃,干燥后的滤饼温度分别为-63.5℃、-25℃、-14.5℃、-13.2℃,洗涤液I~III均为甲苯(纯度99.9%),其温度分别为25℃、30℃、30℃,滤饼洗涤后的温度分别为-40℃、-25℃、-14℃,滤饼最终被干燥氮气反吹后进入熔融罐中,熔化后进入精馏塔中,塔顶得到甲苯继续回用,塔釜得到对二甲苯产品,纯度为99.85%。

与对比例1相比,本实施例工艺流程大幅缩短,生产设备大量减少,节省投资40%,同时生产能耗大幅降低,降低35%。

实施例6:

本发明所述的生产对二甲苯的方法

如图1所示,参照实施例4所述的生产方法,其中,滤饼I在旋转压力过滤机中被洗涤液洗涤3次,被干燥气体干燥4次,干燥气体I~IV均为氮气,其水含量≤10ppm,温度分别为-63℃、-38℃、-22℃、-12℃,干燥后的滤饼温度分别为-63.8℃、-24.7℃、-14.3℃、-12.8℃,洗涤液I~III均为正己烷(纯度99.9%),其温度分别为25℃、30℃、30℃,滤饼洗涤后的温度分别为-42℃、-26℃、-12℃,滤饼最终被干燥氮气反吹后进入熔融罐中,熔化后进入精馏塔中,塔顶得到甲苯继续回用,塔釜得到对二甲苯产品,纯度为99.87%。

与对比例1相比,本实施例工艺流程大幅缩短,生产设备大量减少,节省投资50%,同时生产能耗大幅降低,降低45%。

实施例7:

本发明所述的生产对二甲苯的方法

如图1所示,参照实施例4所述的生产方法,其中,滤饼I在旋转压力过滤机中被洗涤液洗涤3次,被干燥气体干燥4次,干燥气体I~IV均为氮气,其水含量≤10ppm,温度分别为-63℃、-38℃、-22℃、-12℃,干燥后的滤饼温度分别为-63.4℃、-24.6℃、-14.7℃、-13.2℃,洗涤液I~III均为甲醇(纯度99.9%),其温度分别为25℃、30℃、30℃,滤饼洗涤后的温度分别为-41℃、-23℃、-15℃,滤饼最终被干燥氮气反吹后进入熔融罐中,熔化后进入精馏塔中,塔顶得到甲苯继续回用,塔釜得到对二甲苯产品,纯度为99.82%。

与对比例1相比,本实施例工艺流程大幅缩短,生产设备大量减少,节省投资45%,同时生产能耗大幅降低,降低50%。

实施例8:

本发明所述的生产对二甲苯的方法

如图1所示,含对二甲苯的原料,其中,对二甲苯浓度为84.5%,间二甲苯浓度为7.2%,邻二甲苯浓度为1.1%,其它为7.2%,进入结晶器中进行冷却结晶,结晶温度为-30℃,得到含对二甲苯晶体的晶浆I;晶浆I进入旋转压力过滤机中,被洗涤液洗涤5次,被干燥气体干燥6次,干燥气体I~VI均为氮气,其水含量≤10ppm,温度分别为-28℃、-16℃、-8℃、-2℃、3℃、8℃,干燥后的滤饼温度分别为-29℃、-17℃、-9℃、-3℃、2℃、7℃,洗涤液I~V均为含对二甲苯的混合二甲苯,其中对二甲苯浓度分别为88%、95.3%、98.2%、99.3%、99.93%,洗涤液温度分别为20℃、20℃、20℃、20℃、30℃,滤饼洗涤后的温度分别为-18.4℃、-9.8℃、-3.2℃、1.9℃、6.9℃,滤饼最终被干燥氮气反吹后进入熔融罐中,熔化后得到对二甲苯产品,纯度为99.93%。

与对比例2相比,本实施例工艺流程大幅缩短,生产设备大量减少,节省投资55%,同时生产能耗大幅降低,降低50%。

实施例9:

本发明所述的生产对二甲苯的方法

如图1所示,按照实施例8的操作条件,晶浆I进入旋转压力过滤机中,被洗涤液洗涤4次,被干燥气体干燥5次,干燥气体I~V均为氮气,其水含量≤10ppm,温度分别为-28℃、-10℃、-1℃、6℃、10℃,干燥后的滤饼温度分别为-29℃、-11℃、-2℃、5℃、9℃,洗涤液I~IV均为含对二甲苯的混合二甲苯,其中对二甲苯浓度分别为89.5%、95.9%、98.5%、99.84%,洗涤液温度均为30℃,滤饼洗涤后的温度分别为-12.4℃、-2.9℃、4.33℃、8.9℃,滤饼最终被干燥氮气反吹后进入熔融罐中,熔化后得到对二甲苯产品,纯度为99.84%。

与对比例2相比,本实施例工艺流程大幅缩短,生产设备大量减少,节省投资52%,同时生产能耗大幅降低,降低48%。

实施例10:

本发明所述的生产对二甲苯的方法

如图1所示,按照实施例8的操作条件,晶浆I进入旋转压力过滤机中,被洗涤液洗涤3次,被干燥气体干燥4次,干燥气体I~IV均为氮气,其水含量≤10ppm,温度分别为-28℃、-11℃、-2℃、5℃,干燥后的滤饼温度分别为-29.5℃、-12℃、-2.5℃、3.5℃,洗涤液I~III均为含对二甲苯的混合二甲苯,其中对二甲苯浓度分别为90%、96.4%、99.82%,洗涤液温度均为30℃,滤饼洗涤后的温度分别为-12.7℃、-3.2℃、3.04℃,滤饼最终被干燥氮气反吹后进入熔融罐中,熔化后得到对二甲苯产品,纯度为99.82%。

与对比例2相比,本实施例工艺流程大幅缩短,生产设备大量减少,节省投资50%,同时生产能耗大幅降低,降低46%。

实施例11:

本发明所述的生产对二甲苯的方法

如图1所示,按照实施例8的操作条件,晶浆I进入旋转压力过滤机中,被洗涤液洗涤2次,被干燥气体干燥3次,干燥气体I~III均为氮气,其水含量≤10ppm,温度分别为-28℃、-11℃、-2℃,干燥后的滤饼温度分别为-28.5℃、-11.5℃、-3℃,洗涤液I~II均为含对二甲苯的混合二甲苯,其中对二甲苯浓度分别为91.1%、99.56%,洗涤液温度均为30℃,滤饼洗涤后的温度分别为-12.6℃、-4.6℃,滤饼最终被干燥氮气反吹后进入熔融罐中,熔化后得到对二甲苯产品,纯度为99.56%。

实施例12:

本发明所述的生产对二甲苯的方法

如图1所示,含对二甲苯的原料,对二甲苯浓度为94.51%,间二甲苯浓度为1.76%,邻二甲苯浓度为0.86%,其它为2.57%,进入结晶器中进行冷却结晶,结晶温度为-15℃,得到含对二甲苯晶体的晶浆I;晶浆I进入旋转压力过滤机中,被洗涤液洗涤5次,被干燥气体干燥6次,干燥气体I~VI均为氮气,其水含量≤10ppm,温度分别为-13℃、-7℃、-3℃、0℃、2℃、8℃,干燥后的滤饼温度分别为-14℃、-8℃、-4℃、-1℃、1℃、6.5℃,洗涤液I~V均为含对二甲苯的混合二甲苯,其中对二甲苯浓度分别为91.89%、96.72%、98.72%、99.54%、99.98%,洗涤液温度分别为10℃、10℃、10℃、10℃、30℃,滤饼洗涤后的温度分别为-9.39℃、-5.09℃、-1.77℃、0.8℃、6.05℃,滤饼最终被干燥氮气反吹后进入熔融罐中,熔化后得到对二甲苯产品,纯度为99.98%。

与对比例3相比,本实施例工艺流程大幅缩短,生产设备大量减少,节省投资65%,同时生产能耗大幅降低,降低56%。

实施例13:

本发明所述的生产对二甲苯的方法

如图1所示,按照实施例12的操作条件,晶浆I进入旋转压力过滤机中,被洗涤液洗涤4次,被干燥气体干燥5次,干燥气体I~V均为氮气,其水含量≤10ppm,温度分别为-12℃、-8℃、-4℃、-1℃、5℃,干燥后的滤饼温度分别为-13.5℃、-9℃、-4.8℃、-1.2℃、4.2℃,洗涤液I~IV均为含对二甲苯的混合二甲苯,其中对二甲苯浓度分别为92.03%、96.88%、98.89%、99.94%,洗涤液温度分别为10℃、10℃、10℃、30℃,滤饼洗涤后的温度分别为-9.4℃、-5.09℃、-1.77℃、3.96℃,滤饼最终被干燥氮气反吹后进入熔融罐中,熔化后得到对二甲苯产品,纯度为99.94%。

与对比例2相比,本实施例工艺流程大幅缩短,生产设备大量减少,节省投资60%,同时生产能耗大幅降低,降低55%。

实施例14:

本发明所述的生产对二甲苯的方法

如图1所示,按照实施例12的操作条件,晶浆I进入旋转压力过滤机中,被洗涤液洗涤3次,被干燥气体干燥4,干燥气体I~IV均为氮气,其水含量≤10ppm,温度分别为-13℃、-8℃、-4℃、3℃,干燥后的滤饼温度分别为-14.5℃、-8.6℃、-4.6℃、1.5℃,洗涤液I~III均为含对二甲苯的混合二甲苯,其中对二甲苯浓度分别为92.4%、97.3%、99.86%,洗涤液温度分别为10℃、10℃、30℃,滤饼洗涤后的温度分别为-9.4℃、-5.1℃、1.3℃,滤饼最终被干燥氮气反吹后进入熔融罐中,熔化后得到对二甲苯产品,纯度为99.86%。

与对比例2相比,本实施例工艺流程大幅缩短,生产设备大量减少,节省投资56%,同时生产能耗大幅降低,降低50%。

实施例15:

本发明所述的生产对二甲苯的方法

如图1所示,按照实施例12的操作条件,晶浆I进入旋转压力过滤机中,被洗涤液洗涤2次,被干燥气体干燥3,干燥气体I~III均为氮气,其水含量≤10ppm,温度分别为-12℃、-11℃、-1℃,干燥后的滤饼温度分别为-14.6℃、-11℃、-2℃,洗涤液I~II均为含对二甲苯的混合二甲苯,其中对二甲苯浓度分别为93.3%、99.66%,洗涤液温度分别为10℃、30℃,滤饼洗涤后的温度分别为-12.4℃、-2.2℃,滤饼最终被干燥氮气反吹后进入熔融罐中,熔化后得到对二甲苯产品,纯度为99.66%。

对比例1:

现有的生产对二甲苯的方法

如图2所示,含对二甲苯的原料,对二甲苯浓度为22%,间二甲苯为51%,邻二甲苯为21%,乙苯为2%,其它为4%,进入结晶器中进行冷却结晶,结晶温度为-65℃,得到含对二甲苯晶体的晶浆I;晶浆I进入离心机I中进行固液分离,得到滤饼I和母液I,母液I排出离心机;滤饼I进入洗涤罐I中,利用洗涤液I对其进行打浆洗涤,洗涤液I为含对二甲苯的碳八芳烃,可由离心机所排出的母液和洗涤滤液中的一股或多股混合而成,其中洗涤液I中对二甲苯浓度为78%,其温度为20℃,得到晶浆II,温度为-15℃;晶浆II进入离心机II中进行固液分离,得到滤饼II和母液II,母液II排出离心机;滤饼II进入洗涤罐II中,利用洗涤液II对其进行打浆洗涤,洗涤液II为含对二甲苯的碳八芳烃,可由离心机所排出的母液和洗涤滤液中的一股或多股混合而成,其中洗涤液II中对二甲苯浓度为95%,其温度为20℃,得到晶浆III,温度为5℃;晶浆III进入离心机III中进行固液分离,得到滤饼III和母液III,母液III排出离心机,利用洗涤液III对滤饼III进行洗涤,洗涤液III为对二甲苯产品,其中洗涤液III中对二甲苯浓度为99.81%,其温度为20℃,洗涤滤液排出离心机,洗涤后的滤饼进入熔融罐中,熔化后得到对二甲苯产品,其中对二甲苯纯度为99.81%。

对比例2:

现有的生产对二甲苯的方法

如图3所示,含对二甲苯的原料,对二甲苯浓度为84.5%,间二甲苯浓度为7.2%,邻二甲苯浓度为1.1%,其它为7.2%,进入结晶器中进行冷却结晶,结晶温度为-30℃,得到含对二甲苯晶体的晶浆I;晶浆I进入离心机I中进行固液分离,对二甲苯晶体被滤布截留形成滤饼I,母液穿过滤布得到母液I;滤饼I进入洗涤罐中,利用洗涤液I对其进行打浆洗涤,洗涤液I为含对二甲苯的碳八芳烃,可由离心机所排出的母液和洗涤滤液中的一股或多股混合而成,其中洗涤液I中对二甲苯浓度为89%,其温度为20℃,得到晶浆II,温度为4.6℃;晶浆II进入离心机II中进行固液分离,得到滤饼II和母液II,母液II排出离心机,利用洗涤液II对滤饼II进行洗涤,洗涤液II为对二甲苯产品,其中洗涤液II中对二甲苯浓度为99.82%,其温度为20℃,洗涤滤液排出离心机,洗涤后的滤饼进入熔融罐中,熔化后得到对二甲苯产品,其中对二甲苯纯度为99.82%。

对比例3:

现有的生产对二甲苯的方法

如图4所示,含对二甲苯的原料,对二甲苯浓度为94.51%,间二甲苯浓度为1.76%,邻二甲苯浓度为0.86%,其它为2.57%,进入结晶器中进行冷却结晶,结晶温度为-15℃,得到含对二甲苯晶体的晶浆I;晶浆I进入离心机I中进行固液分离,对二甲苯晶体被滤布截留形成滤饼I,母液穿过滤布得到母液I;滤饼I进入洗涤罐中,利用洗涤液I对其进行打浆洗涤,洗涤液I为含对二甲苯的碳八芳烃,可由离心机所排出的母液和洗涤滤液中的一股或多股混合而成,其中洗涤液I中对二甲苯浓度为92%,其温度为20℃,得到晶浆II,温度为6.7℃;晶浆II进入离心机II中进行固液分离,得到滤饼II和母液II,母液II排出离心机,利用洗涤液II对滤饼II进行洗涤,洗涤液II为对二甲苯产品,其中洗涤液II中对二甲苯浓度为99.85%,其温度为20℃,洗涤滤液排出离心机,洗涤后的滤饼进入熔融罐中,熔化后得到对二甲苯产品,其中对二甲苯纯度为99.85%。

对比例4:

如图1所述,按照实施例1的操作条件,旋转压力过滤机没有预冷区,旋转压力过滤机无法实现连续固液分离,进料区无法形成滤饼。

对比例5:

如图1所述,按照实施例1的操作条件,旋转压力过滤机有6个洗涤区,只有1个干燥区,滤饼被洗涤液洗涤6次,仅被干燥1次,旋转压力过滤机无法得到合格产品,对二甲苯产品纯度为99.1%。

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

- 一种用于混合二甲苯中高选择性吸附分离对二甲苯的择形吸附剂及其使用方法

- 煤基混合芳烃生产邻二甲苯的方法和煤直接液化石脑油生产邻二甲苯的方法

- 煤基混合芳烃生产对二甲苯的方法和煤直接液化石脑油生产对二甲苯的方法