硅基微同轴威尔金森功分器结构及其一体化制备方法

文献发布时间:2023-06-19 19:35:22

技术领域

本发明涉及功分器技术领域,具体涉及一种硅基微同轴威尔金森功分器结构及其一体化制备方法。

背景技术

在微波射频系统中,功分器是实现功率分配和功率合成的重要单元之一,已广泛应用于各种无线通信、雷达、遥控遥感以及微波测量设备中。由于拥有低色散、高隔离度、低插损、宽带宽以及阻抗变换简单等一系列优点,基于MEMS微同轴工艺的微同轴功分器受到了越来越多的关注。已报道的微同轴功分器有T型和威尔金森型,T型功分器结构简单,无需额外的隔离电阻;威尔金森功分器因隔离电阻的存在而隔离度较高,同时由于其出色的平衡性能而被广泛应用。

微同轴威尔金森功分器常用的制备方法包括:以蓝宝石、半导体或陶瓷为衬底,采用光刻胶作为腐蚀牺牲层定义出功分器区域,对该区域多次电镀铜进行堆叠形成外层金属导体和内导体,然后用腐蚀液去除光刻胶后就可得到功分器主体,最后在功分器的输出端添加隔离电阻。

虽然传统的制备方法可成功制作微同轴威尔金森功分器,但传统方案仍具备一定的局限性,隔离电阻与功分器的集成也增加了额外的工艺步骤。同时,由于电镀的每层铜层较厚且表面粗糙,需要对表面进行抛光平坦化处理,多层电镀铜层的抛光和堆叠不仅增加了工艺的复杂度,而且多层堆叠要求层间的对准精度要足够高,另外抛光工艺也限制了微同轴威尔金森功分器与一些脆弱结构如弹簧梁结构的一体化制备。

发明内容

(一)解决的技术问题

针对现有技术的不足,本发明提供了一种硅基微同轴威尔金森功分器结构及其一体化制备方法,解决了单独添加隔离电阻、以及多层电镀铜层的抛光和堆叠导致工艺复杂的技术问题。

(二)技术方案

为实现以上目的,本发明通过以下技术方案予以实现:

一种硅基微同轴威尔金森功分器结构的一体化制备方法,包括:

S1、在硅基底制备开放式微沟槽,所述开放式微沟槽的侧壁倾斜,与底部平缓连接;所述底部还包括分隔结构;

S2、在所述开放式微沟槽的表面沉积介质层;

S3、在所述介质层上制备下层外导体,所述下层外导体上开设横跨分隔结构的第一窗口;

S4、在所述下层外导体上制备光刻胶支撑体;

S5、在所述光刻胶支撑体上沉积第一金属种子层并进行匀胶光刻,定义出内导体的输入端、第一输出端和第二输出端,以及隔离电阻、连接线区域并进行电镀;电镀完成后去除所述第一金属种子层;

其中,所述第一输出端和第二输出端分别位于分隔结构划分的两侧区域;所述隔离电阻在第一开窗内与对应的输出端相连,并通过连接线跨过分隔结构两两连接;

S6、在所述内导体上制备图形化的光刻胶覆盖内导体,在光刻胶上沉积第二金属种子层并重新匀胶光刻,定义出上层外导体区域并进行电镀;电镀完成后去除所述第二金属种子层;

其中,所述上层外导体与下层外导体相连,设有第二窗口,以及用于布置所述连接线的第三窗口;

S7、通过所述第二窗口去除内外导体之间的光刻胶,获取所述硅基微同轴威尔金森功分器;其中,去除的光刻胶为S5和S6中用于电镀的光刻胶,为同一类型光刻胶且区别于所述光刻胶支撑体。

优选的,所述S1包括:

S11、在硅基底上通过干法氧化制备二氧化硅氧化层;

S12、采用热蒸发的方式先后在二氧化硅氧化层上沉积铬膜和金膜;

S13、在金膜上制备图形化的光刻胶掩膜;

S14、湿法腐蚀去除多余的铬膜和金膜后去除光刻胶掩膜;

S15、湿法腐蚀或干法刻蚀去除裸露出来的二氧化硅氧化层;

S16、湿法腐蚀裸露出来的硅基底,形成所述分隔结构;

S17、湿法腐蚀剩余的铬膜和金膜;

S18、湿法腐蚀或干法刻蚀剩余的氧化层,得到所述带有平缓坡度的开放式微沟槽。

优选的,所述S3中带有第一窗口的下层外导体通过腐蚀开窗区域的方法或者金属剥离法进行制备。

优选的,当通过腐蚀开窗区域的方法时,所述S3包括:

S31、在所述介质层的表面沉积金属层;

S32、将S31得到的样片置于匀胶机转盘上,将光刻胶倒于硅片表面匀胶烘烤,匀胶后置于对准光刻机中,安装光刻掩模,并进行光刻;

S33、配置显影液与水的混合液,将S32得到的样片置于混合溶液中显影,随后将所述样片取出,并用去离子水清洗后用氮气枪吹干,最终得到图形化的光刻胶;

S34、将S33得到的样片置于金属刻蚀液中,刻蚀第一窗口区域内的金属;

S35、采用去胶液去除金属层上的光刻胶,得到带有开窗区域302的下层外导体。

优选的,所述S4包括:

S41、将S3得到的样片置于匀胶机转盘上,将光刻胶倒于硅片表面匀胶烘烤,匀胶后置于对准光刻机中,安装光刻掩模,并进行光刻;

S42、配置显影液与水的混合液,将S41得到的样片置于混合溶液中显影,随后将样片取出,并用去离子水清洗后用氮气枪吹干,最终得到图形化的光刻胶支撑体。

优选的,所述S4中光刻胶支撑体为连续支撑或者零散支撑。

优选的,所述S5包括:

S51、在所述光刻胶支撑体上沉积第一金属种子层后,将样片置于匀胶机转盘上,将光刻胶倒于硅片表面匀胶烘烤,匀胶后置于对准光刻机中,安装光刻掩模,并进行光刻;

S52、配置显影液与水的混合液,将S51得到的样片置于混合溶液中显影,随后将样片取出,并用去离子水清洗后用氮气枪吹干,最终得到图形化的光刻胶,图形化的光刻胶定义出对应内导体的输入端、第一输出端和第二输出端,以及隔离电阻、连接线的电镀区域;

S53、打开电镀窗口后,随后在光刻胶定义的电镀区域内上同时电镀所述内导体、隔离电阻和连接线;

S54、电镀完成后,去除用于图形化电镀窗口的光刻胶后湿法刻蚀第一金属种子层,得到位于所述光刻胶支撑体层上方的内导体的输入端、第一输出端和第二输出端,以及隔离电阻、连接线。

优选的,所述S6包括:

S61、所述内导体上制备图形化的光刻胶覆盖内导体,在光刻胶上沉积第二金属种子层,将样片置于匀胶机转盘上,将光刻胶倒于硅片表面匀胶烘烤,匀胶后置于对准光刻机中,安装光刻掩模,并进行光刻;

S62、配置显影液与水的混合液,将S61得到的样片置于混合溶液中显影,随后将样片取出,并用去离子水清洗后用氮气枪吹干,最终得到图形化的光刻胶,图形化的光刻胶定义出对应上层外导体的电镀区域以及第二窗口和第三窗口的非电镀区域;

S63、在光刻胶定义的电镀区域内电镀上层外导体;

S64、电镀完成后,去除用于图形化电镀窗口的光刻胶后湿法刻蚀第二金属种子层,得到带有第二窗口、用于布置所述连接线的第三窗口的上层外导体。

一种硅基微同轴威尔金森功分器结构,采用如上任一项所述的硅基微同轴威尔金森功分器结构的一体化制备方法制备获取。

(三)有益效果

本发明提供了一种硅基微同轴威尔金森功分器结构及其一体化制备方法。与现有技术相比,具备以下有益效果:

本明首先通过湿法腐蚀硅基底制备带有平缓坡度的一分二样式的开放式微沟槽,在开放式微沟槽内沉积带有用于布置隔离电阻的窗口的下层外导体,相当于利用开放式微沟槽的缓坡一次性沉积外导体的侧壁外导体和下层外导体;然后在沟槽内同时电镀内导体和隔离电阻,内导体与隔离电阻的厚度可控;最后电镀上层外导体,电镀完成后,与下层外导体和隔离电阻一起组成以空气为介质的轴威尔金森功分器。制备过程仅有两次电镀过程,制作步骤简单,制备成本低,可实现大规模生产。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

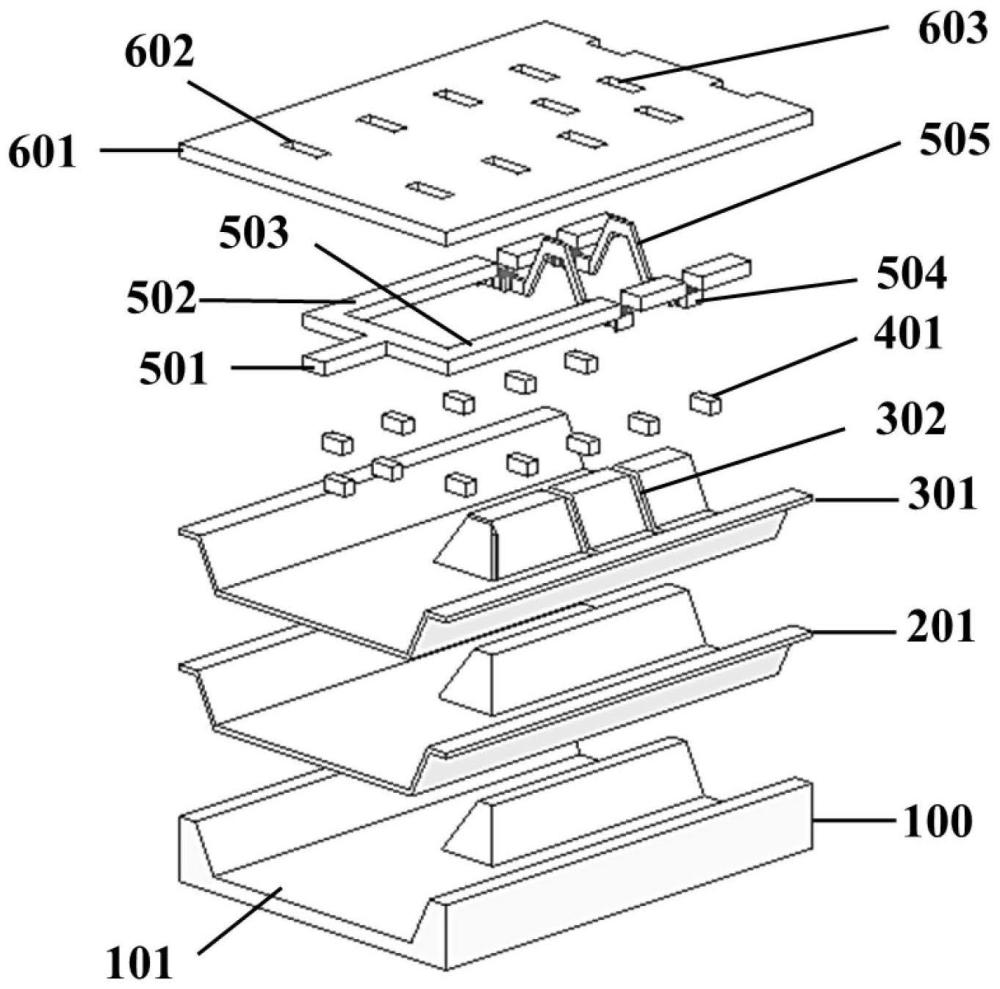

图1为本发明实施例提供的一种硅基微同轴威尔金森功分器结构的爆炸示意图;

图2为本发明实施例提供的一种湿法腐蚀出的一分二样式开放式微沟槽的硅基底的结构示意图;

图3为本发明实施例提供的一种沉积了介质层的开放式微沟槽的结构示意图;

图4为本发明实施例提供的一种沉积了下层外导体的开放式微沟槽的结构示意图;

图5为本发明实施例提供的一种在下层外导体上制备了用于支撑内导体的光刻胶支撑体的结构示意图;

图6为本发明实施例提供的一种在光刻胶支撑体上电镀了内导体和隔离电阻的结构示意图;

图7为本发明实施例提供的一种在开放式微沟槽上方电镀上层外导体后获得的带有隔离电阻的硅基微同轴威尔金森功分器的结构示意图。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

本申请实施例通过提供一种硅基微同轴威尔金森功分器结构及其一体化制备方法,解决了单独添加隔离电阻、以及多层电镀铜层的抛光和堆叠导致工艺复杂的技术问题。

本申请实施例中的技术方案为解决上述技术问题,总体思路如下:

本发明实施例采用同时电镀内导体和隔离电阻的方法,使之能够在硅基底上实现一体化制备带有隔离电阻的微同轴威尔金森功分器,一体化制备减少了集成隔离电阻的额外工艺步骤。因为在开放式微沟槽的底部和侧壁上一次性沉积了下层外导体,避免了采用电镀多层铜进行精准堆叠来制备侧面外导体,降低了工艺复杂度和对堆叠时的对准精度的要求,同时避免了每层铜的粗糙引入的抛光工艺,增加了功分器与一些脆弱结构如弹簧梁结构的一体化制备的可能性。

将内导体和光刻胶支撑体制备在腐蚀出的开放式微沟槽内部,将侧面外导体制备在开放式微沟槽的缓坡上,无需在基底表面进行堆叠制备,在空间上利用了开放式微沟槽的纵向深度作为功分器侧壁的高度,相对于传统的在基底上通过多层金属堆叠制备的功分器,将能够有效降低功分器在纵向上的尺寸。

为了更好的理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案进行详细的说明。

实施例1:

如图1所示,本发明实施例提供了一种硅基微同轴威尔金森功分器结构的一体化制备方法,包括:

S1、在硅基底100制备开放式微沟槽101,所述开放式微沟槽101的侧壁倾斜,与底部平缓连接;所述底部还包括分隔结构;

S2、在所述开放式微沟槽101的表面沉积介质层201;

S3、在所述介质层201上制备下层外导体301,所述下层外导体301上开设横跨分隔结构的第一窗口302;

S4、在所述下层外导体301上制备光刻胶支撑体401;

S5、在所述光刻胶支撑体401上沉积第一金属种子层并进行匀胶光刻,定义出内导体的输入端501、第一输出端502和第二输出端503,以及隔离电阻504、连接线505区域并进行电镀;电镀完成后去除所述第一金属种子层;

其中,所述第一输出端502和第二输出端503分别位于分隔结构划分的两侧区域;所述隔离电阻504在第一开窗302内与对应的输出端相连,并通过连接线505跨过分隔结构两两连接;

S6、在所述内导体上制备图形化的光刻胶覆盖内导体,在光刻胶上沉积第二金属种子层并重新匀胶光刻,定义出上层外导体601区域并进行电镀;电镀完成后去除所述第二金属种子层;

其中,所述上层外导体601与下层外导体301相连,设有第二窗口602,以及用于布置所述连接线505的第三窗口603;

S7、通过所述第二窗口602去除内外导体之间的光刻胶,获取以空气为介质的硅基微同轴威尔金森功分器;其中,去除的光刻胶为S5和S6中用于电镀的光刻胶,为同一类型光刻胶且区别于所述光刻胶支撑体401。

本发明实施例通过湿法腐蚀硅基底制备带有平缓坡度的一分二样式的开放式微沟槽,相当于利用开放式微沟槽的缓坡一次性沉积外导体的侧壁外导体和下层外导体,在沟槽内同时电镀内导体和隔离电阻,最后电镀上层外导体,电镀完成后与下层外导体和隔离电阻一起组成轴威尔金森功分器,制备过程仅有两次电镀过程,制作步骤简单,制备成本低,可实现大规模生产。

接下来将结合附图详细介绍上述技术方案的各个步骤:

在步骤S1中,如图2所示,在硅基底100制备开放式微沟槽101,所述开放式微沟槽101的侧壁倾斜,与底部平缓连接;所述底部还包括分隔结构,包括:

S11、在500微米厚的硅基底100上通过干法氧化制备厚度为200纳米的二氧化硅氧化层(图中未示出);

S12、采用热蒸发的方式先后在二氧化硅氧化层上沉积铬膜和金膜;

S13、在金膜上制备图形化的光刻胶掩膜,不难理解所述光刻胶掩膜的布局根据开放式微沟槽101的形状需求进行设计;

S14、湿法腐蚀去除多余的铬膜和金膜后去除光刻胶掩膜;

S15、湿法腐蚀或干法刻蚀去除裸露出来的二氧化硅氧化层;

S16、湿法腐蚀裸露出来的硅基底,形成所述分隔结构;

S17、湿法腐蚀剩余的铬膜和金膜;

S18、湿法腐蚀或干法刻蚀剩余的氧化层,得到所述带有平缓坡度的开放式微沟槽101。

需要说明的是,开放式微沟槽101为同时从表面腐蚀进行制作,整个开放式微沟槽的深度一致;一分为二的开放式微沟槽101用于布置后续介绍的一分为二的内导体,具体来说,开放式微沟槽101底部设置的一分为二的分隔结构用于分隔内导体的两个输出端口,分隔结构的形状位置视具体情况选择,在此不绝对限制。

在步骤S2中,如图3所示,在所述开放式微沟槽101的表面沉积介质层201,所述介质层201用于下层外导体201与硅基底100、隔离电阻504之间的绝缘。

在步骤S3中,如图4所示,在所述介质层201上制备下层外导体301,所述下层外导体301上开设横跨分隔结构的第一窗口302。

可选的,带有第一窗口302的下层外导体301通过腐蚀开窗区域的方法或者金属剥离法进行制备。

当通过腐蚀开窗区域的方法时,所述S3包括:

S31、在所述介质层201的表面沉积金属层,所述金属层为铬膜/金膜或者钛膜/金膜,铬膜或钛膜作为粘附层,增强金膜与基底之间的粘附强度,其中每层金属层的厚度不做限定,视实际情况选择。

S32、将S31得到的样片置于匀胶机转盘上,将光刻胶倒于硅片表面匀胶烘烤,匀胶后置于对准光刻机中,安装光刻掩模,并进行光刻;

S33、配置显影液与水的混合液,将S32得到的样片置于混合溶液中显影,随后将所述样片取出,并用去离子水清洗后用氮气枪吹干,最终得到图形化的光刻胶;

S34、将S33得到的样片置于金属刻蚀液中,刻蚀第一窗口302区域内的金属;

S35、采用去胶液去除金属层上的光刻胶,得到带有开窗区域302的下层外导体301。

在步骤S4中,如图5所示,在所述下层外导体301上制备光刻胶支撑体401,包括:

S41、将S3得到的样片置于匀胶机转盘上,将光刻胶倒于硅片表面匀胶烘烤,匀胶后置于对准光刻机中,安装光刻掩模,并进行光刻;

S42、配置显影液与水的混合液,将S41得到的样片置于混合溶液中显影,随后将样片取出,并用去离子水清洗后用氮气枪吹干,最终得到图形化的光刻胶支撑体401。

可选的,光刻胶支撑体401可以为支撑力较强连续支撑,也可以为应力较小的零散支撑,视具体情况而定。

在步骤S5中,在所述光刻胶支撑体401上沉积第一金属种子层并进行匀胶光刻,定义出内导体的输入端501、第一输出端502和第二输出端503,以及隔离电阻504、连接线505区域并进行电镀;电镀完成后去除所述第一金属种子层;

其中,如图6所示,所述第一输出端502和第二输出端503分别位于分隔结构划分的两侧区域;所述隔离电阻504在第一开窗302内与对应的输出端相连,并通过连接线505跨过分隔结构两两连接。

具体的,所述S5包括:

S51、在所述光刻胶支撑体401上沉积第一金属种子层后,将样片置于匀胶机转盘上,将光刻胶倒于硅片表面匀胶烘烤,匀胶后置于对准光刻机中,安装光刻掩模,并进行光刻;

S52、配置显影液与水的混合液,将S51得到的样片置于混合溶液中显影,随后将样片取出,并用去离子水清洗后用氮气枪吹干,最终得到图形化的光刻胶,图形化的光刻胶定义出对应内导体的输入端501、第一输出端502和第二输出端503,以及隔离电阻504、连接线505的电镀区域;

S53、打开电镀窗口后,随后在光刻胶定义的电镀区域内上同时电镀所述内导体、隔离电阻504和连接线505;

S54、电镀完成后,去除用于图形化电镀窗口的光刻胶后湿法刻蚀第一金属种子层,得到位于所述光刻胶支撑体层401上方的内导体的输入端501、第一输出端502和第二输出端503,以及隔离电阻504、连接线505。

在步骤S6中,在所述内导体上制备图形化的光刻胶覆盖内导体,在光刻胶上沉积第二金属种子层并重新匀胶光刻,定义出上层外导体601区域并进行电镀;电镀完成后去除所述第二金属种子层;

其中,如图7所示,所述上层外导体601与下层外导体301相连,设有第二窗口602,以及用于布置所述连接线505的第三窗口603。

具体的,所述S6包括:

S61、所述内导体上制备图形化的光刻胶覆盖内导体,在光刻胶上沉积第二金属种子层,将样片置于匀胶机转盘上,将光刻胶倒于硅片表面匀胶烘烤,匀胶后置于对准光刻机中,安装光刻掩模,并进行光刻;

S62、配置显影液与水的混合液,将S61得到的样片置于混合溶液中显影,随后将样片取出,并用去离子水清洗后用氮气枪吹干,最终得到图形化的光刻胶,图形化的光刻胶定义出对应上层外导体601的电镀区域以及第二窗口602和第三窗口603的非电镀区域;

S63、在光刻胶定义的电镀区域内电镀上层外导体601,其中上层外导体601的厚度由电镀时间控制;

S64、电镀完成后,去除用于图形化电镀窗口的光刻胶后湿法刻蚀第二金属种子层,得到带有第二窗口602、用于布置所述连接线505的第三窗口603的上层外导体601。

示例性的,本步骤中电镀采用的光刻胶可以为SU8,显影液可以为TMAH。

如同上文所述的第一开窗302设置在下层外导体301上,用于布置连接线和隔离电阻;本步骤中的第三窗口603设置在上层外导体601上,用于布置连接线505。除此之外,还由于这两个窗口的设置,使得隔离电阻504在功分器的两个输出端实现电连接的同时,与下层外导体301、上层外导体601之间断开不导通。

在步骤S7中,如图7所示,通过所述第二窗口602去除内外导体之间的光刻胶,获取以空气为介质的硅基微同轴威尔金森功分器。

其中,去除的光刻胶为S5和S6中用于电镀的光刻胶,两者可以为同一类型光刻胶,但必须区别于所述光刻胶支撑体401,确保在光刻胶腐蚀时不会对支撑光刻胶401产生影响。

值得提出的是,本发明实施例在整个制备过程中有且仅有两次电镀过程,第一次电镀为步骤S5,即在开放式微沟槽内部的光刻胶支撑体上面进行内导体和隔离电阻的电镀,第二次电镀为步骤S6,即在开放式微沟槽外围基底和开放式微沟槽顶部进行上层外导体的电镀。相较于传统方案无需多层堆叠进而降低了对多层堆叠的精度要求,无需电镀较厚的铜层进行堆叠进而无需抛光工艺,增加了微同轴威尔金森功分器与脆弱微结构如弹簧梁结构的一体化制备可能性,制作步骤简单,制备成本低,可实现大规模生产。

实施例2:

如图1所示,本发明实施例提供了一种硅基微同轴威尔金森功分器结构,采用如实施例1中所述的硅基微同轴威尔金森功分器结构的一体化制备方法制备获取。

综上所述,与现有技术相比,具备以下有益效果:

1、本发明实施例将传统的微同轴威尔金森功分器制备方案进行改进,采用同时电镀内导体和隔离电阻的方法,使之能够在硅基底上实现一体化制备带有隔离电阻的微同轴威尔金森功分器,无需额外工艺步骤集成隔离电阻。

2、本发明实施例利用腐蚀的开放式微沟槽的缓坡制备侧壁外导体,相当一次性沉积微同轴威尔金森功分器的侧壁和下层外导体,无需进行多层金属的堆叠,降低了工艺复杂度和对堆叠时的对准精度的要求。

3、本发明实施例利用一次性制备侧壁和下层外导体避免了由于每层铜的粗糙引入的抛光工艺,增加了微同轴威尔金森功分器与一些脆弱结构如弹簧梁结构的一体化制备的可能性。

4、本发明实施例利用开放式微沟槽的纵向深度作为微同轴威尔金森功分器侧壁的高度,将内导体、光刻胶支撑体和隔离电阻制备在腐蚀开放式微沟槽内,相对于传统的在基底上通过多层金属堆叠制备的微同轴威尔金森功分器,将能够有效降低微同轴威尔金森功分器在纵向上的尺寸。

5、本发明实施例与传统的微同轴威尔金森功分器制备工艺相比较降低了工艺的复杂度,整个微同轴威尔金森功分器的制备过程仅有两次电镀,制作步骤简单,制备成本低,可实现大规模生产。

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个……”限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

- 一种基于矩形微同轴工艺宽带威尔金森功分器及构建方法

- 一种大功率同轴一分四威尔金森功分器