一种流体酱料生产工艺用搅拌工艺及其搅拌设备

文献发布时间:2024-01-17 01:13:28

技术领域

本发明涉及流体酱料生产技术领域,具体为一种流体酱料生产工艺用搅拌工艺及其搅拌设备。

背景技术

流体酱料的加工过程中,需要对酱料进行搅拌,以促进酱料油酱的充分混合,使得完成品更加柔和,口味更佳,符合人们的味蕾需求。

目前的流体酱料生产用搅拌设备,如公告号CN218307370U,其公开了一种酱料搅拌装置,包括:立式壳体;驱动电机,所述驱动电机安装于所述立式壳体顶端;升降式搅拌单元,所述升降式搅拌单元安装于所述立式壳体内,所述驱动电机输出端伸入所述立式壳体内,并与所述升降式搅拌单元连接。

但是,现有的流体酱料搅拌设备一次仅能对单一设备内部的酱料进行搅拌,效率较低,且搅拌设备与罐体为组合式结构,不便于后期清理,为此,我们提供一种流体酱料生产工艺用搅拌工艺及其搅拌设备。

发明内容

本发明的目的在于提供一种流体酱料生产工艺用搅拌工艺及其搅拌设备,以解决上述背景技术中提出的现有的流体酱料搅拌设备一次仅能对单一设备内部的酱料进行搅拌,效率较低,且搅拌设备与罐体为组合式结构,不便于后期清理的问题。

为实现上述目的,本发明提供如下技术方案:一种流体酱料生产工艺用搅拌设备,包括底板,所述底板的上方安装有搅拌箱总成;

还包括:

搅拌罐,其安装在所述搅拌箱总成的内部,所述搅拌罐设置有十个,且十个搅拌罐每五个一组并排设置搅拌箱总成的内部;

密封盖板,其安装在所述搅拌箱总成的上方,且所述密封盖板设置有两个;

液压伸缩柱,其安装在所述底板上端的四角,侧边两角所述液压伸缩柱之间安装有电动丝杆导轨,所述电动丝杆导轨的内部安装有滚珠丝杆,所述电动丝杆导轨的一端安装有第二步进电机,且第二步进电机的输出端与滚珠丝杆传动连接;

搅拌基座,其设置在所述电动丝杆导轨之间,所述搅拌基座的两端通过滑块与电动丝杆导轨内部的滚珠丝杆传动连接,所述搅拌基座的上表面安装有检修盖板,所述检修盖板的上端安装有皮带座,所述皮带座一端的上方安装有异步电机;

搅拌机构,其安装在所述搅拌基座的下方,所述搅拌机构设置有五个,且五个搅拌机构等距分布。

优选的,所述搅拌罐的上端设置有进料口,所述密封盖板与进料口的连接处设置有定位槽,所述搅拌罐的下端设置有搅拌罐底座,所述搅拌罐通过柔性连接段与搅拌罐底座连接,所述搅拌罐底座的前端设置有排料阀。

优选的,相邻所述搅拌罐底座之间通过传动轴传动连接,所述搅拌箱总成一侧的外壁上安装有伺服电机,且伺服电机设置有两个,所述伺服电机的输出端通过联轴器与传动轴传动连接,所述排料阀的前端贯穿并延伸至搅拌箱总成的外部,且搅拌箱总成与排料阀的连接处设置有避让槽。

优选的,所述密封盖板的一侧设置有第二传动块,且第二传动块设置有两个,所述第二传动块的下端安装有从动伸缩杆,所述从动伸缩杆的下端安装有第二连接片,所述密封盖板的另一侧设置有第一传动块,所述第一传动块的下端安装有液压缸,所述液压缸的下端安装有第一连接片,所述第一连接片和第二连接片均通过转轴与搅拌箱总成的外壁转动连接,所述第一连接片的外壁上安装有第一步进电机,所述第一步进电机的输出端与第一连接片传动连接,所述第一步进电机的下端通过电机座与搅拌箱总成外壁固定连接。

优选的,所述搅拌机构包含有第一搅拌叶、第二搅拌叶和搅拌轴,所述搅拌轴的一端安装有第一传动座,所述搅拌轴的外壁上安装有第二传动座,所述第一搅拌叶设置有四个,且四个第一搅拌叶设置在第二传动座的四周,所述第二搅拌叶设置有四个,且四个第二搅拌叶设置在第一传动座的四周,所述搅拌轴的内部安装有传动杆,所述传动杆的外壁上安装有主动伞齿,主动伞齿设置有两个,且两个主动伞齿分别设置在第一传动座和第二传动座的内部,所述第一搅拌叶和第二搅拌叶的一端均延伸至第二传动座和第一传动座的内部,且安装有从动伞齿,所述从动伞齿与主动伞齿啮合传动连接,所述传动杆的上端安装有第三步进电机。

优选的,所述第一传动座和第二传动座的上端均设置有弧形帽。

优选的,所述搅拌机构的上端贯穿并延伸至搅拌基座的内部,且安装有链轮,链轮之间通过链带传动连接,所述皮带座内部的一端安装有第一皮带轮,且第一皮带轮的轮轴与链轮传动连接,所述皮带座内部的另一端安装有第二皮带轮,所述第二皮带轮通过传动皮带与第一皮带轮传动连接,所述异步电机的输出端与第二皮带轮传动连接。

优选的,所述电动丝杆导轨两端的外壁上均安装有支板,所述支板之间安装有导柱,且导柱贯穿并延伸至搅拌基座的内部。

优选的,所述搅拌基座与导柱的连接处安装有轴承座。

优选的,一种流体酱料生产工艺用搅拌工艺的搅拌设备,包括以下步骤:

步骤一:液压缸驱动,带动搅拌箱总成上的密封盖板顶升,之后第一步进电机驱动,依靠第一连接片带动第一步进电机以及密封盖板翻转,露出进料口部分,由人员将原料和水依次放入十个搅拌罐中;

步骤二:两组第二步进电机同步驱动,利用滚珠丝杆控制滑块间的搅拌基座移动至搅拌箱总成上方,使五组搅拌机构位于搅拌箱总成其中五个搅拌罐进料口的上方;

步骤三:底板四角的液压伸缩柱同步收缩,下放五组搅拌机构至五个搅拌罐的内部;

步骤四:完毕后搅拌机构内的第三步进电机驱动,通过传动杆带动两组主动伞齿旋转,分别与第一传动座和第二传动座内的从动伞齿传动,带动从动伞齿端部的第一搅拌叶和第二搅拌叶旋转九十度,以提高搅拌叶的搅拌范围,完毕后异步电机驱动,通过输出端的第二皮带轮以及传动皮带带动第一皮带轮旋转,使第一皮带轮轮轴上的链轮旋转,在链带作用下,带动其余四个链轮同步旋转,使链轮下方的搅拌机构协同转动,对搅拌罐内的原料进行搅拌处理,过程中,搅拌箱总成侧边的伺服电机驱动,持续正方向输出,利用传动轴带动搅拌罐下方的搅拌罐底座往复转动,因搅拌罐底座通过柔性连接段与搅拌罐连接,故不会造成运动干涉,在搅拌罐底座往复转动的过程中,能够带动罐体底部的原料翻涌,提高搅拌效果;

步骤五:待五组搅拌罐内的原料搅拌完毕后,反向驱动第三步进电机,带动第一搅拌叶和第二搅拌叶逆向旋转九十度,使搅拌叶重新收缩复位后,底板四角的液压伸缩柱同步伸出,带动搅拌机构离开搅拌罐,之后由两组第二步进电机驱动滑块间的搅拌基座移动至剩余五组搅拌罐的上方,重复步骤三和步骤四,对剩下罐体中的原料进行搅拌处理;

步骤六:待剩余五组搅拌罐内的原料搅拌完毕后,同样反向驱动第三步进电机,带动第一搅拌叶和第二搅拌叶逆向旋转九十度,使搅拌叶重新收缩复位后,底板四角的液压伸缩柱同步伸出,在两组第二步进电机的驱动作用下,使搅拌基座远离搅拌箱总成,方便后续冲洗清理,而搅拌箱总成上的第一步进电机则反向输出,带动第一步进电机以及密封盖板翻转至进料口上方,并控制液压缸收缩,使密封盖板盖合在进料口处,对搅拌罐进行密封处理,发酵完毕的酱料可从排料阀排出。

与现有技术相比,本发明的有益效果是:

1、本发明使用时,可驱动第二步进电机利用滚珠丝杆控制滑块间的搅拌基座移动至搅拌箱总成上方,使五组搅拌机构位于搅拌箱总成其中五个搅拌罐进料口的上方,完毕后底板四角的液压伸缩柱同步收缩,下放五组搅拌机构至五个搅拌罐的内部,搅拌时,异步电机驱动,通过输出端的第二皮带轮以及传动皮带带动第一皮带轮旋转,使第一皮带轮轮轴上的链轮旋转,在链带作用下,带动其余四个链轮同步旋转,使链轮下方的搅拌机构协同转动,同时对五个搅拌罐内的原料进行搅拌处理,控制能耗的同时,提高了搅拌效率,而在搅拌完毕后,可驱动第二步进电机使搅拌基座远离搅拌箱总成,以方便后续冲洗清理,解决了现有的流体酱料搅拌设备一次仅能对单一设备内部的酱料进行搅拌,效率较低,且搅拌设备与罐体为组合式结构,不便于后期清理的问题。

2、通过将搅拌机构设置为可收缩结构,正常状态下,第一搅拌叶和第二搅拌叶垂直外收于搅拌机构上,以减小直径,方便其进入进料口,进料口采用窄口设计,可避免搅拌时候酱料从料口溢出的情况发生,而在搅拌时,可驱动第三步进电机,利用传动杆带动两组主动伞齿旋转,分别与第一传动座和第二传动座内的从动伞齿传动,带动从动伞齿端部的第一搅拌叶和第二搅拌叶旋转九十度,以提高搅拌叶的搅拌范围,提升搅拌效率。

3、在搅拌过程中,搅拌箱总成侧边的伺服电机驱动,持续正方向输出,利用传动轴带动搅拌罐下方的搅拌罐底座往复转动,因搅拌罐底座通过柔性连接段与搅拌罐连接,故不会造成运动干涉,在搅拌罐底座往复转动的过程中,能够带动罐体底部的原料翻涌,进一步提升搅拌效果。

附图说明

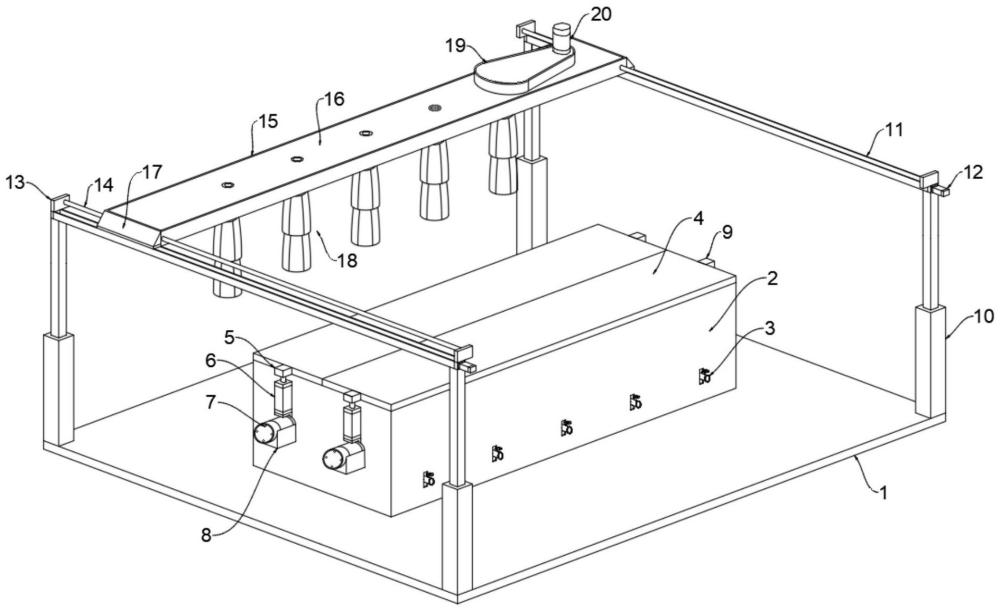

图1为本发明的整体结构示意图;

图2为本发明的搅拌箱总成结构示意图;

图3为本发明的搅拌箱总成内部结构示意图;

图4为本发明的搅拌机构闭合状态结构示意图;

图5为本发明的搅拌机构展开状态结构示意图;

图6为本发明的搅拌机构内部结构示意图;

图7为本发明的搅拌基座内部结构示意图;

图8为本发明的皮带座内部结构示意图;

图中:1、底板;2、搅拌箱总成;3、排料阀;4、密封盖板;5、第一传动块;6、液压缸;7、第一步进电机;8、电机座;9、第二传动块;10、液压伸缩柱;11、电动丝杆导轨;12、第二步进电机;13、支板;14、导柱;15、搅拌基座;16、检修盖板;17、滑块;18、搅拌机构;181、第一搅拌叶;182、第二搅拌叶;183、弧形帽;184、搅拌轴;185、第一传动座;186、第二传动座;187、第三步进电机;188、传动杆;189、主动伞齿;190、从动伞齿;19、皮带座;20、异步电机;21、第一连接片;22、从动伸缩杆;23、第二连接片;24、转轴;25、伺服电机;26、联轴器;27、避让槽;28、搅拌罐;29、进料口;30、柔性连接段;31、搅拌罐底座;32、传动轴;33、链轮;34、链带;35、轴承座;36、第一皮带轮;37、第二皮带轮;38、传动皮带。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。

请参阅图1-8,本发明提供的一种实施例:一种流体酱料生产工艺用搅拌设备,包括底板1,底板1的上方安装有搅拌箱总成2;

还包括:

搅拌罐28,其安装在搅拌箱总成2的内部,搅拌罐28设置有十个,且十个搅拌罐28每五个一组并排设置搅拌箱总成2的内部;

密封盖板4,其安装在搅拌箱总成2的上方,且密封盖板4设置有两个;

液压伸缩柱10,其安装在底板1上端的四角,侧边两角液压伸缩柱10之间安装有电动丝杆导轨11,电动丝杆导轨11的内部安装有滚珠丝杆,电动丝杆导轨11的一端安装有第二步进电机12,且第二步进电机12的输出端与滚珠丝杆传动连接;

搅拌基座15,其设置在电动丝杆导轨11之间,搅拌基座15的两端通过滑块17与电动丝杆导轨11内部的滚珠丝杆传动连接,搅拌基座15的上表面安装有检修盖板16,检修盖板16的上端安装有皮带座19,皮带座19一端的上方安装有异步电机20;

搅拌机构18,其安装在搅拌基座15的下方,搅拌机构18设置有五个,且五个搅拌机构18等距分布;

使用时可驱动第二步进电机12利用滚珠丝杆控制滑块17间的搅拌基座15移动至搅拌箱总成2上方,使五组搅拌机构18位于搅拌箱总成2其中五个搅拌罐28进料口29的上方,完毕后底板1四角的液压伸缩柱10同步收缩,下放五组搅拌机构18至五个搅拌罐28的内部,搅拌时,异步电机20驱动,通过输出端的第二皮带轮37以及传动皮带38带动第一皮带轮36旋转,使第一皮带轮36轮轴上的链轮33旋转,在链带34作用下,带动其余四个链轮33同步旋转,使链轮33下方的搅拌机构18协同转动,同时对五个搅拌罐28内的原料进行搅拌处理,控制能耗的同时,提高了搅拌效率,而在搅拌完毕后,可驱动第二步进电机12使搅拌基座15远离搅拌箱总成2,以方便后续冲洗清理。

请参阅图2和图3,搅拌罐28的上端设置有进料口29,密封盖板4与进料口29的连接处设置有定位槽,搅拌罐28的下端设置有搅拌罐底座31,搅拌罐28通过柔性连接段30与搅拌罐底座31连接,搅拌罐底座31的前端设置有排料阀3,发酵完毕的流体酱料可从排料阀3排出。

请参阅图2和图3,相邻搅拌罐底座31之间通过传动轴32传动连接,搅拌箱总成2一侧的外壁上安装有伺服电机25,且伺服电机25设置有两个,伺服电机25的输出端通过联轴器26与传动轴32传动连接,排料阀3的前端贯穿并延伸至搅拌箱总成2的外部,且搅拌箱总成2与排料阀3的连接处设置有避让槽27,搅拌时,伺服电机25可持续正反转输出,依靠传动轴32同时带动五组搅拌罐底座31往复偏转,使酱料底部翻涌,配合搅拌机构18提升搅拌效果,在搅拌罐底座31往复偏转时,因前端排料阀3与搅拌箱总成2的连接处设置有避让槽27,故不会造成干涉。

请参阅图1和图2,密封盖板4的一侧设置有第二传动块9,且第二传动块9设置有两个,第二传动块9的下端安装有从动伸缩杆22,从动伸缩杆22的下端安装有第二连接片23,密封盖板4的另一侧设置有第一传动块5,第一传动块5的下端安装有液压缸6,液压缸6的下端安装有第一连接片21,第一连接片21和第二连接片23均通过转轴24与搅拌箱总成2的外壁转动连接,第一连接片21的外壁上安装有第一步进电机7,第一步进电机7的输出端与第一连接片21传动连接,第一步进电机7的下端通过电机座8与搅拌箱总成2外壁固定连接,液压缸6驱动,带动搅拌箱总成2上的密封盖板4顶升,之后第一步进电机7驱动,依靠第一连接片21带动第一步进电机7以及密封盖板4翻转,露出进料口29部分,即可放入原料,过程中第二传动块9下端的从动伸缩杆22和第二连接片23能够协同运动,提高稳定性。

请参阅图1、图4、图5和图6,搅拌机构18包含有第一搅拌叶181、第二搅拌叶182和搅拌轴184,搅拌轴184的一端安装有第一传动座185,搅拌轴184的外壁上安装有第二传动座186,第一搅拌叶181设置有四个,且四个第一搅拌叶181设置在第二传动座186的四周,第二搅拌叶182设置有四个,且四个第二搅拌叶182设置在第一传动座185的四周,搅拌轴184的内部安装有传动杆188,传动杆188的外壁上安装有主动伞齿189,主动伞齿189设置有两个,且两个主动伞齿189分别设置在第一传动座185和第二传动座186的内部,第一搅拌叶181和第二搅拌叶182的一端均延伸至第二传动座186和第一传动座185的内部,且安装有从动伞齿190,从动伞齿190与主动伞齿189啮合传动连接,传动杆188的上端安装有第三步进电机187,第三步进电机187驱动,通过传动杆188带动两组主动伞齿189旋转,分别与第一传动座185和第二传动座186内的从动伞齿190传动,带动从动伞齿190端部的第一搅拌叶181和第二搅拌叶182旋转九十度,以提高搅拌叶的搅拌范围。

请参阅图6,第一传动座185和第二传动座186的上端均设置有弧形帽183,弧形帽183结构的设置,使得搅拌机构18在离开搅拌罐28时,能够依靠弧面导流,降低粘附在搅拌机构18表面的酱料。

请参阅图8,搅拌机构18的上端贯穿并延伸至搅拌基座15的内部,且安装有链轮33,链轮33之间通过链带34传动连接,皮带座19内部的一端安装有第一皮带轮36,且第一皮带轮36的轮轴与链轮33传动连接,皮带座19内部的另一端安装有第二皮带轮37,第二皮带轮37通过传动皮带38与第一皮带轮36传动连接,异步电机20的输出端与第二皮带轮37传动连接,异步电机20驱动,可通过输出端的第二皮带轮37以及传动皮带38带动第一皮带轮36旋转,使第一皮带轮36轮轴上的链轮33旋转,在链带34作用下,带动其余四个链轮33同步旋转,使链轮33下方的搅拌机构18协同转动,对搅拌罐28内的原料进行搅拌处理。

请参阅图1和图7,电动丝杆导轨11两端的外壁上均安装有支板13,支板13之间安装有导柱14,且导柱14贯穿并延伸至搅拌基座15的内部,当电动丝杆导轨11带动搅拌基座15移动时,导柱14可起到辅助引导的作用,避免其发生偏移。

请参阅图7,搅拌基座15与导柱14的连接处安装有轴承座35,轴承座35进一步提高了导柱14的传动精度。

请参阅图1-8,一种流体酱料生产工艺用搅拌工艺的搅拌设备,包括以下步骤:

步骤一:液压缸6驱动,带动搅拌箱总成2上的密封盖板4顶升,之后第一步进电机7驱动,依靠第一连接片21带动第一步进电机7以及密封盖板4翻转,露出进料口29部分,由人员将原料和水依次放入十个搅拌罐28中;

步骤二:两组第二步进电机12同步驱动,利用滚珠丝杆控制滑块17间的搅拌基座15移动至搅拌箱总成2上方,使五组搅拌机构18位于搅拌箱总成2其中五个搅拌罐28进料口29的上方;

步骤三:底板1四角的液压伸缩柱10同步收缩,下放五组搅拌机构18至五个搅拌罐28的内部;

步骤四:完毕后搅拌机构18内的第三步进电机187驱动,通过传动杆188带动两组主动伞齿189旋转,分别与第一传动座185和第二传动座186内的从动伞齿190传动,带动从动伞齿190端部的第一搅拌叶181和第二搅拌叶182旋转九十度,以提高搅拌叶的搅拌范围,完毕后异步电机20驱动,通过输出端的第二皮带轮37以及传动皮带38带动第一皮带轮36旋转,使第一皮带轮36轮轴上的链轮33旋转,在链带34作用下,带动其余四个链轮33同步旋转,使链轮33下方的搅拌机构18协同转动,对搅拌罐28内的原料进行搅拌处理,过程中,搅拌箱总成2侧边的伺服电机25驱动,持续正方向输出,利用传动轴32带动搅拌罐28下方的搅拌罐底座31往复转动,因搅拌罐底座31通过柔性连接段30与搅拌罐28连接,故不会造成运动干涉,在搅拌罐底座31往复转动的过程中,能够带动罐体底部的原料翻涌,提高搅拌效果;

步骤五:待五组搅拌罐28内的原料搅拌完毕后,反向驱动第三步进电机187,带动第一搅拌叶181和第二搅拌叶182逆向旋转九十度,使搅拌叶重新收缩复位后,底板1四角的液压伸缩柱10同步伸出,带动搅拌机构18离开搅拌罐28,之后由两组第二步进电机12驱动滑块17间的搅拌基座15移动至剩余五组搅拌罐28的上方,重复步骤三和步骤四,对剩下罐体中的原料进行搅拌处理;

步骤六:待剩余五组搅拌罐28内的原料搅拌完毕后,同样反向驱动第三步进电机187,带动第一搅拌叶181和第二搅拌叶182逆向旋转九十度,使搅拌叶重新收缩复位后,底板1四角的液压伸缩柱10同步伸出,在两组第二步进电机12的驱动作用下,使搅拌基座15远离搅拌箱总成2,方便后续冲洗清理,而搅拌箱总成2上的第一步进电机7则反向输出,带动第一步进电机7以及密封盖板4翻转至进料口29上方,并控制液压缸6收缩,使密封盖板4盖合在进料口29处,对搅拌罐28进行密封处理,发酵完毕的酱料可从排料阀3排出。

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

- 一种厂房式沥青混合料搅拌设备及生产工艺

- 一种用于电池生产工艺的搅拌设备

- 一种基于18650锂电池生产工艺的无尘型多轴共速真空搅拌机

- 一种皮蛋、生产工艺及泥料的搅拌装置

- 一种自落搅拌式UHPC搅拌生产工艺及成套设备

- 一种立轴搅拌式UHPC搅拌生产工艺及成套设备