一种三缸两种不同缸径液压同步控制系统

文献发布时间:2024-01-17 01:13:28

技术领域

本发明涉及机械液压技术领域,具体地讲是一种三缸两种不同缸径液压同步控制系统;通过本发明的液压同步控制系统可实现在三个缸径、杆径不同的执行液压缸(其中两个液压缸缸径、杆径相同)且三个执行液压缸负载不均衡情况下达到较高同步精度;适用于冶金机械中需要三个不同缸径的液压缸的同步动作。

背景技术

目前,在线热处理水环高度调整时,经常发生水环高度无法调整的情况,每次都需要通过使用手操器强制驱动,恢复水环高度调整;在线热处理共有7组水环,每组水环高度调整是通过两位四通换向阀、比例换向阀、三个液控单向阀、球阀、控制三个执行液压缸上升与下降;三个执行液压缸通过液压管路串联连通,再通过水环安装框架将其构成一套整体;由于三个执行液压缸承受负载不均匀,导致三个执行液压缸动作不同步,致使水环安装框架导向滑杆卡阻,经常造成设备故障停机。

发明内容

本发明的目的是克服上述已有技术存在的不足,而提供一种三缸两种不同缸径液压同步控制系统;主要彻底解决在线热处理水环高度调整三个不同缸径液压缸不同步的问题。

本发明提供的技术方案是:一种三缸两种不同缸径液压同步控制系统,包括液压管路,液压管路上设二位四通换向阀,所述的二位四通换向阀通过第三液控单向阀连接比例换向阀;其特殊之处在于,所述的比例换向阀通过第一液控单向阀、第一球阀连接同步液压缸;所述的同步液压缸的第一油口、第二油口、第三油口分别与第一执行液压缸、第二执行液压缸、第三执行液压缸的无杆腔连接;所述的第一执行液压缸、第二执行液压缸、第三执行液压缸的有杆腔通过液压管路与第二球阀、第二液控单向阀、比例换向阀连接;所述的同步液压缸的3个腔的有效面积分别与对应的第一执行液压缸、第二执行液压缸、第三执行液压缸的无杆腔的面积相等,保证第一执行液压缸、第二执行液压缸、第三执行液压缸同步动作。

进一步地,所述的将第一执行液压缸、第二执行液压缸、第三执行液压缸的活塞杆缩回到底,液压管路连接二位四通换向阀,所述的二位四通换向阀分别与第一液控单向阀、第二液控单向阀、第三液控单向阀连接,所述的第三液控单向阀通过比例换向阀、第一液控单向阀、第一球阀与同步液压缸连接;所述的同步液压缸的第一油口、第二油口、第三油口分别连接第四液控单向阀、第五液控单向阀、第六液控单向阀,所述的第四液控单向阀、第五液控单向阀、第六液控单向阀通过减压阀与三位四通换向阀连接,所述的同步液压缸的活塞杆通过触发安装在同步液压缸上的第一信号检测开关和第二信号检测开关的信号,实现同步液压缸内液压油更换。

进一步地,所述的第四液控单向阀、第五液控单向阀、第六液控单向阀由三位四通换向阀控制打开。

进一步的,所述的二位四通换向阀分别与第一液控单向阀、第二液控单向阀、第三液控单向阀连接,所述的第三液控单向阀通过比例换向阀、第二液控单向阀、第二球阀与第一执行液压缸、第二执行液压缸、第三执行液压缸的有杆腔连接,所述的第一执行液压缸、第二执行液压缸、第三执行液压缸的无杆腔分别通过第一溢流阀、第二溢流阀、第三溢流阀与同步液压缸的第一油口、第二油口、第三油口连接,实现同步动作累积误差的消除。

本发明的有益效果:

1、实现在三个缸径、杆径不同的执行液压缸(其中两个液压缸缸径、杆径相同)且三个执行液压缸负载不均衡情况下达到较高同步精度;

2、采用本发明的液压控制回路,可以实现快速自动换油功能,确保同步液压缸内液压油的清洁度;

3、采用本发明的液压控制回路,可以进行自动消除同步误差,实现自动纠偏。

附图说明

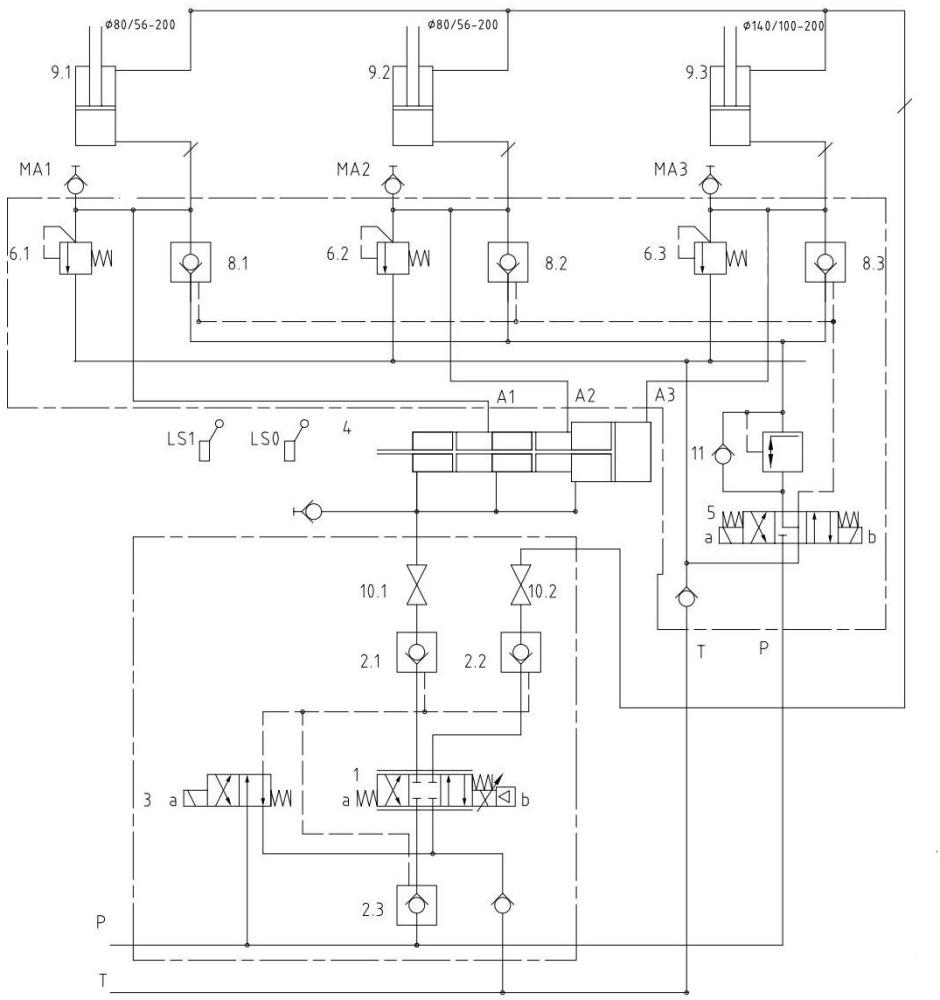

图1 是本发明的液压控制原理图。

图中:1比例换向阀,2.1第一液控单向阀,2.2第二液控单向阀,2.3第三液控单向阀,3二位四通换向阀,4同步液压缸,5三位四通换向阀,6.1第一溢流阀,6.2 第二溢流阀,6.3第三溢流阀,8.1第四液控单向阀,8.2第五液控单向阀,8.3第六液控单向阀,9.1第一执行液压缸,9.2第二执行液压缸,9.3第三执行液压缸,10.1第一球阀,10.2第二球阀,11减压阀,LS0 第一信号检测开关,LS1第二信号检测开关。

实施方式

为了更好地理解与实施,下面结合附图详细说明本发明。

如图1所示,一种三缸两种不同缸径液压同步控制系统,包括液压管路,液压管路上安装二位四通换向阀3 ,二位四通换向阀3通过第三液控单向阀2.3连接比例换向阀1;比例换向阀1通过第一液控单向阀2.1、第一球阀10.1连接同步液压缸4;同步液压缸4的第一油口A1、第二油口A2、第三油口A3分别与第一执行液压缸9.1、第二执行液压缸9.2、第三执行液压缸9.3的无杆腔连接;同步液压缸4通过二位四通换向阀3、比例换向阀1控制,同步液压缸4活塞杆缩回,将同步液压缸4内液压油通过同步液压缸4的第一油口A1、第二油口A2、第三油口A3分别排进第一执行液压缸9.1、第二执行液压缸9.2、第三执行液压缸9.3的无杆腔,由于同步液压缸4的3个腔的有效面积分别与对应的第一执行液压缸9.1、第二执行液压缸9.2、第三执行液压缸9.3的无杆腔的面积相等,从而可以保证第一执行液压缸9.1、第二执行液压缸9.2、第三执行液压缸9.3同步动作;同时第一执行液压缸9.1、第二执行液压缸9.2、第三执行液压缸9.3的有杆腔内液压油通过第二球阀10.2、第二液控单向阀2.2、比例换向阀1排回到油箱。

当将第一执行液压缸9.1、第二执行液压缸9.2、第三执行液压缸9.3的活塞杆缩回到底时,且减压阀11设定压力50bar,通过二位四通换向阀3将第一液控单向阀2.1、第二液控单向阀2.2、第三液控单向阀2.3打开,液压油经过第三液控单向阀2.3进入比例换向阀1,再经第一液控单向阀2.1、第一球阀10.1进入同步液压缸4,液压油将同步液压缸4活塞杆推回,同步液压缸4内液压油分别经过第一油口A1、第二油口A2、第三油口A3排出后,又分别通过由三位四通换向阀5控制打开的第四液控单向阀8.1、第五液控单向阀8.2、第六液控单向阀8.3,再通过减压阀11,进入三位四通换向阀5后排回液压油箱;同步液压缸4的活塞杆通过触发安装在同步液压缸4上的第一信号检测开关LS0和第二信号检测开关LS1的信号,实现同步液压缸4内液压油更换;当第一信号检测开关LS0信号消失时,同步液压缸4内封闭液压油完全被排出;当液压油经过三位四通换向阀5流通至减压阀11,再分别通过第四液控单向阀8.1、第五液控单向阀8.2、第六液控单向阀8.3分别经过同步液压缸4的第一油口A1、第二油口A2、第三油口A3进入同步液压缸4内,并将同步液压缸4的活塞杆推出,同步液压缸4的活塞杆触发第二检测开关LS1时,同步液压缸4内液压油更换完成。

第一执行液压缸9.1、第二执行液压缸9.2、第三执行液压缸9.3运行一段时间后可能因各种原因出现高度误差情况,第一执行液压缸9.1、第二执行液压缸9.2、第三执行液压缸9.3活塞杆完全缩回时,有误差的执行液压缸活塞杆不能缩回到底,此时继续保持第一执行液压缸9.1、第二执行液压缸9.2、第三执行液压缸9.3下降状态,执行液压缸中没有完全回落的液压缸无杆腔内液压油可以通过与之相连的第一溢流阀6.1(设定压力比系统压力P低20bar)、第二溢流阀6.2(设定压力比系统压力P低20bar)、第三溢流阀6.3(设定压力比系统压力P低20bar)排出至油箱内,待3个执行液压缸活塞杆完全缩回,完成误差消除。

本发明的一种三缸两种不同缸径液压同步控制系统,工作原理如下:

水环上升动作流程:

二位四通换向阀3的a端得电,打开第一液控单向阀2.1、第二液控单向阀2.2,比例换向阀1的b端得电,液压油通过第一液控单向阀2.1、第一球阀10.1分别进入同步液压缸4的左腔内,推动同步液压缸4的活塞将同步液压缸4的右腔内液压油推入第一执行液压缸9.1、第二执行液压缸9.2、第三执行液压缸9.3无杆腔内,第一执行液压缸9.1、第二执行液压缸9.2、第三执行液压缸9.3有杆腔内液压油通过第二球阀10.2、第二液控单向阀2.2进入比例换向阀1排出至油箱,从而实现第一执行液压缸9.1、第二执行液压缸9.2、第三执行液压缸9.3同步上升。

水环下降动作流程:

二位四通换向阀3的a端得电,打开第一液控单向阀2.1、第二液控单向阀2.2、第三液控单向阀2.3,比例换向阀1的a端得电,液压油通过第二液控单向阀2.2、球阀10.2进入分别进入第一执行液压缸9.1、第二执行液压缸9.2、第三执行液压缸9.3的有杆腔,推动第一执行液压缸9.1、第二执行液压缸9.2、第三执行液压缸9.3的活塞将其无杆腔内液压油分别经同步液压缸4的第一油口A1、第一油口A2、第一油口A3进入同步液压缸4内,同步液压缸4的活塞杆伸出同时把同步液压缸4左腔内液压油通过第一球阀10.1、第一液控单向阀2.1、比例换向阀1排出至油箱,从而实现第一执行液压缸9.1、第二执行液压缸9.2、第三执行液压缸9.3同步下降。

由于同步液压缸4的右腔与第一执行液压缸9.1、第二执行液压缸9.2、第三执行液压缸9.3无杆腔内液压油处于封闭状态,长期使用液压油会出现变质,快速自动换油动作流程如下:

二位四通换向阀3将第一液控单向阀2.1、第二液控单向阀2.2、第三液控单向阀2.3打开,液压油通过第三液控单向阀2.3与比例换向阀1连通,液压油通过比例换向阀1、第一液控单向阀2.1、第一球阀10.1进入同步液压缸4的左腔内,同步液压缸4的活塞杆缩回,同步液压缸4的右腔的液压油分别经过第一油口A1、第二油口A2、第三油口A3、第四液控单向阀8.1、第五液控单向阀8.2、第六液控单向阀8.3、再经过减压阀11、三位四通换向阀5排出至油箱内,当同步液压缸4的活塞杆缩回触发第一信号检测开关LS0时,同步液压缸4停止动作,然后比例换向阀1的a端得电、二位四通换向阀3的a端、三位四通换向阀5的b端得电,液压油经过三位四通换向阀5、减压阀11,分别经第四液控单向阀8.1、第五液控单向阀8.2、第六液控单向阀8.3进入同步液压缸4的右腔内,将同步液压缸4活塞杆推出,同步液压缸4的左腔内液压油经过第一球阀10.1、第一液控单向阀2.1、比例换向阀1排出,当同步液压缸4活塞杆伸出触发第二信号检测开关LS1,自动换油程序完成。

第一执行液压缸9.1、第二执行液压缸9.2、第三执行液压缸9.3运行一段时间后可能因各种原因出现高度误差累积,当误差累积到一定程度的时候需要执行以下程序消除误差累积:首先将第一执行液压缸9.1、第二执行液压缸9.2、第三执行液压缸9.3活塞杆完全缩回,有误差的执行液压缸活塞杆不能完全缩回到底,此时继续保持第一执行液压缸9.1、第二执行液压缸9.2、第三执行液压缸9.3下降状态,执行液压缸中没有完全回落的液压缸无杆腔内液压油可以通过与之相连的第一溢流阀6.1(设定压力比系统压力P低20bar)、第二溢流阀6.2(设定压力比系统压力P低20bar)、第三溢流阀6.3(设定压力比系统压力P低20bar)排出至油箱内,待3个执行液压缸活塞杆完全缩回完成误差消除。

由于在水环高度调整的过程中,会由于各种原因累积同步误差,当累积误差达到一定程度时候,需要通过以下流程进行误差消除:

先执行水环下降操作,将三个执行液压缸的活塞杆缩回,并确保活塞缩到底,当三个执行液压缸和活塞杆完全缩回后并保持延时10s,此时,还未缩回到位的执行液压缸可以继续回落,直至完全缩回到位为止,此时多余的液压油通过第一溢流阀6.1、第二溢流阀6.2、第三溢流阀6.3排回到油箱,至此完成自动消除同步误差的动作;溢流阀6的设定压力比系统压力P低20bar。

应当理解的是,本说明书未详细阐述的技术特征都属于现有技术。尽管上面结合附图对本发明的实施方式进行了描述,但是本发明并不局限于上述具体的实施方式,上述的具体实施方式仅仅是示意性的,并不是限制性的,本领域的普通技术人员均可以在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围的情况下,还可以做出更多的形式,这些均属于本发明的保护范围之内。

- 一种液压缸缸头体自适应柔性装配设备及液压控制系统

- 一种基于两种不同阀并联控制液压缸的电液力控制系统

- 一种三缸同步伸缩的液压缸结构