一种轮胎成型注塑模具

文献发布时间:2024-01-17 01:13:28

技术领域

本发明涉及注塑模具技术领域,具体为一种轮胎成型注塑模具。

背景技术

轮胎是在各种车辆或机械上装配的接地滚动的圆环形弹性橡胶制品。轮胎常在复杂和苛刻的条件下使用,它在行驶时承受着各种变形、负荷、力以及高低温作用,因此必须具有较高的承载性能、牵引性能、缓冲性能。同时,还要求具备高耐磨性和耐屈挠性,以及低的滚动阻力与生热性。

而现在在轮胎注塑成型时,由于模具中轮胎通常为横置或者竖置,导致注塑时橡胶从注塑道流出后,是自下而上灌满,冷却的时间也会出现断层,期间可能会导致质地不均匀,影响注塑成型后轮胎的动平衡。

发明内容

针对现有技术的不足,本发明提供了一种轮胎成型注塑模具,解决了滤清器中的滤芯在生产过后,由于有些步骤无法在无尘环境下进行,所以滤清中会出现一些大颗粒的灰尘堵住滤芯孔的问题。

为实现以上目的,本发明通过以下技术方案予以实现:一种轮胎成型注塑模具,包括模型底座,所述模型底座上两端固定安装有两个模型侧板,两个所述模型侧板之间且位于模型底座上固定安装有模型滑动框架,两个所述模型侧板之间的四角处均设置有模具滑动轨道,所述模具滑动轨道上滑动设置有滑动底座模具件,所述滑动底座模具件内转动安装有变形中心模具件;

所述滑动底座模具件对面且位于两个模型侧板之间固定安装有固定注塑模具件,其中一个所述模型侧板外端表面固定安装有驱动电机,且所述驱动电机的输出轴与变形中心模具件的轴心同轴固定连接,另一个所述模型侧板外端表面固定安装有注塑输送机,且所述注塑输送机的输出口与固定注塑模具件内空腔连通。

作为优选的,所述模型滑动框架侧面上下两端分别设置有隔热门下滑道和隔热门上滑道,所述隔热门下滑道和隔热门上滑道之间滑动设置有隔热门,所述隔热门外侧表面固定安装有隔热门门把手。

作为优选的,安装驱动电机一侧的所述模型侧板外侧表面四角处均固定安装有滑动模具驱动气缸。

作为优选的,所述变形中心模具件包括:模具旋转主轴、脱模圈滑道、脱模圈、脱模圈连杆底座、开模连杆、轮胎外模罩底座、轮胎外模罩、轮胎内模连杆底座、轮胎内模前板、轮胎内模后板、轮胎内模固定板;

所述模具旋转主轴中间开设有脱模圈滑道,所述脱模圈滑道内滑动设置有脱模圈,所述脱模圈外端表面固定安装有若干脱模圈连杆底座,每个所述脱模圈连杆底座上均转动安装有开模连杆,每个所述开模连杆前端均转动安装有轮胎外模罩底座,每个所述轮胎外模罩底座下端均设置有轮胎外模罩;

所述脱模圈前端固定安装有穿插在模具旋转主轴内的轮胎内模连杆底座,所述轮胎内模连杆底座前端转动有若干轮胎内模前板,每个所述轮胎内模前板外端均转动安装有轮胎内模后板,所述模具旋转主轴前端固定安装有若干轮胎内模固定板。

作为优选的,所述模具旋转主轴后端与驱动电机的输出轴同轴固定连接,每个所述轮胎外模罩后端均转动安装在模具旋转主轴前端。

作为优选的,每个所述轮胎内模固定板均与对应的轮胎内模后板转动连接。

作为优选的,所述滑动底座模具件包括:滑动底座模具、滑动模具孔、中心模具转槽、气缸连接座、随动旋转轴、连杆活动槽、脱模圈限位板、后限位圈、内限位圈、前限位圈;

所述滑动底座模具四角处均开设有滑动模具孔,所述滑动底座模具后端表面四角处均固定安装有气缸连接座,所述滑动底座模具中间开设有中心模具转槽,所述中心模具转槽内转动设置有随动旋转轴,所述随动旋转轴内壁上开设有若干连杆活动槽,所述随动旋转轴中间且沿着连杆活动槽内角一体化设置有脱模圈限位板;

所述随动旋转轴前端一体化设置有前限位圈,所述随动旋转轴后端一体化设置有后限位圈,所述中心模具转槽内壁上一体化设置有内限位圈。

作为优选的,所述滑动模具孔滑动套设在模具滑动轨道上,所述气缸连接座后端与滑动模具驱动气缸的输出端固定连接。

作为优选的,所述固定注塑模具件包括:固定模具、固定模具孔、注塑连接腔、旋转连接柱模、注塑道密封台、轮胎外模密封罩、转槽密封圈、注塑主道;

所述固定模具四角处均开设有固定模具孔,所述固定模具后端一体化设置有注塑连接腔,所述固定模具内转动设置有旋转连接柱模,所述旋转连接柱模前端一体化设置有注塑道密封台,所述旋转连接柱模前端侧面一体化设置有轮胎外模密封罩,所述旋转连接柱模前端侧面且位于轮胎外模密封罩外侧一体化设置有转槽密封圈,所述旋转连接柱模和注塑道密封台内开设有注塑主道。

作为优选的,所述注塑主道与注塑连接腔内连通。

本发明提供了一种轮胎成型注塑模具。具备以下有益效果:

本方案根据上述背景技术中提出的现在在轮胎注塑成型时,由于模具中轮胎通常为横置或者竖置,导致注塑时橡胶从注塑道流出后,是自下而上灌满,冷却的时间也会出现断层,期间可能会导致质地不均匀,影响注塑成型后轮胎的动平衡,而本发明通过在滑动底座模具件配合中间旋转的变形中心模具件,橡胶液在注入固定注塑模具件时,由于向心力的原因,会先注入至轮胎成型的外圈,使整个轮胎的质地呈环状分层,不会影响轮胎旋转时的动平衡,且通过变形中心模具件和滑动底座模具件之间的滑动配合,能够使轮胎能够自动从紧贴的模具上脱离,方便生产。

其中,通过驱动电机驱动前端模具旋转主轴旋转,从而能够驱动前端轮胎外模罩、轮胎内模前板、轮胎内模后板和轮胎内模固定板组成半边模具空腔旋转,通过旋转使内部成型的材料能够因为向心力呈环状成型,使质地不会出现轴心的偏差,而通过滑动底座模具件配合,带动脱模圈在脱模圈滑道内滑动,从而能够使外侧表面转动连接的开模连杆拉动轮胎外模罩在模具旋转主轴前端旋转,呈开放式展开。

而通过脱模圈中间的轮胎内模连杆底座随动后,向后拉着前端的轮胎内模前板和轮胎内模后板向内收,轮胎内模前板在轮胎内模连杆底座前端向前翻动旋转,轮胎内模后板在轮胎内模固定板上也向前翻转,而轮胎内模前板和轮胎内模后板之间的转动连接点,由于连接端呈弧形,转动时整个外形会先外扩展,随后向前聚拢,使其上的轮胎掉落,达到脱模的作用;

其中,通过滑动模具驱动气缸推动气缸连接座,使滑动底座模具在模具滑动轨道上滑动,通过内部的脱模圈限位板能够带动脱模圈一起滑动,而开模连杆则在连杆活动槽内活动,整个随动旋转轴跟随模具旋转主轴一起转动。

其中,通过固定注塑模具件后端注塑连接腔与注塑输送机连接,使橡胶液填满空腔,并通过注塑主道流入至前端的注塑道密封台,并通过轮胎外模密封罩与轮胎内模前板形成密封,通过外侧的转槽密封圈对内部形成保压。

附图说明

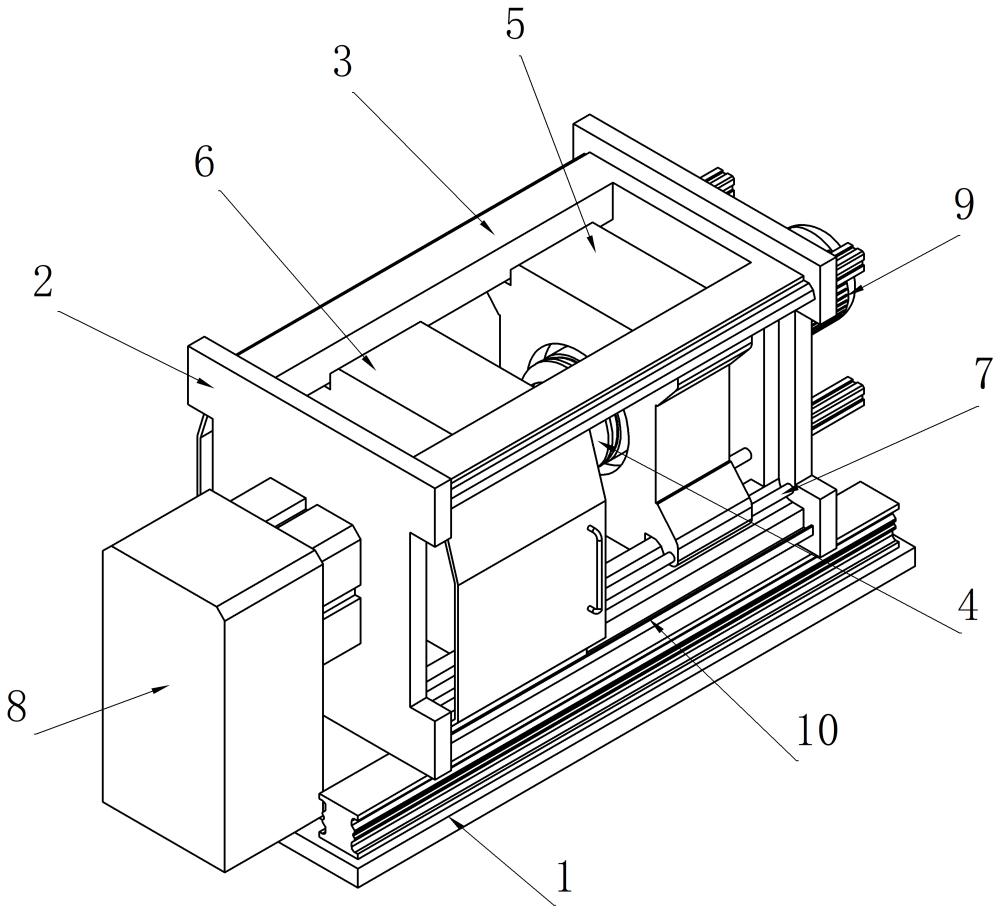

图1为本发明的整体立体结构示意图。

图2为本发明另一视角的整体立体结构示意图。

图3为本发明中变形中心模具件的立体结构示意图。

图4为本发明中变形中心模具件的正视结构示意图。

图5为本发明图4中a-a线的剖面立体结构示意图。

图6为本发明中滑动底座模具件的立体结构示意图。

图7为本发明中滑动底座模具件另一视角的立体结构示意图。

图8为本发明中滑动底座模具件的侧视结构示意图。

图9为本发明图8中b-b线的剖面立体结构示意图。

图10为本发明中固定注塑模具件的立体结构示意图。

图11为本发明中固定注塑模具件的侧视结构示意图。

图12为本发明图11中c-c线的剖面立体结构示意图。

其中,1、模型底座;2、模型侧板;3、模型滑动框架;4、变形中心模具件;401、模具旋转主轴;402、脱模圈滑道;403、脱模圈;404、脱模圈连杆底座;405、开模连杆;406、轮胎外模罩底座;407、轮胎外模罩;408、轮胎内模连杆底座;409、轮胎内模前板;410、轮胎内模后板;411、轮胎内模固定板;5、滑动底座模具件;501、滑动底座模具;502、滑动模具孔;503、中心模具转槽;504、气缸连接座;505、随动旋转轴;506、连杆活动槽;507、脱模圈限位板;508、后限位圈;509、内限位圈;510、前限位圈;6、固定注塑模具件;601、固定模具;602、固定模具孔;603、注塑连接腔;604、旋转连接柱模;605、注塑道密封台;606、轮胎外模密封罩;607、转槽密封圈;608、注塑主道;7、模具滑动轨道;8、注塑输送机;9、驱动电机;10、隔热门下滑道;11、隔热门上滑道;12、隔热门;13、隔热门门把手;14、滑动模具驱动气缸。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

如图1至图2所示,本发明实施例提供一种轮胎成型注塑模具,包括模型底座1,所述模型底座1上两端固定安装有两个模型侧板2,两个所述模型侧板2之间且位于模型底座1上固定安装有模型滑动框架3,两个所述模型侧板2之间的四角处均设置有模具滑动轨道7,所述模具滑动轨道7上滑动设置有滑动底座模具件5,所述滑动底座模具件5内转动安装有变形中心模具件4;所述滑动底座模具件5对面且位于两个模型侧板2之间固定安装有固定注塑模具件6,其中一个所述模型侧板2外端表面固定安装有驱动电机9,且所述驱动电机9的输出轴与变形中心模具件4的轴心同轴固定连接,另一个所述模型侧板2外端表面固定安装有注塑输送机8,且所述注塑输送机8的输出口与固定注塑模具件6内空腔连通,所述模型滑动框架3侧面上下两端分别设置有隔热门下滑道10和隔热门上滑道11,所述隔热门下滑道10和隔热门上滑道11之间滑动设置有隔热门12,所述隔热门12外侧表面固定安装有隔热门门把手13,安装驱动电机9一侧的所述模型侧板2外侧表面四角处均固定安装有滑动模具驱动气缸14。

通过上述的技术方案,通过在其中一个模具,滑动底座模具件5配合中间旋转的变形中心模具件4,通过固定注塑模具件6将橡胶液在注入时,由于向心力的原因,会先注入至轮胎成型的外圈,使整个轮胎的质地呈环状分层,不会影响轮胎旋转时的动平衡,且通过变形中心模具件4和滑动底座模具件5之间的滑动配合,能够使轮胎能够自动从紧贴的模具上脱离,方便生产。

如图1、图3至图5所示,所述变形中心模具件4包括:模具旋转主轴401、脱模圈滑道402、脱模圈403、脱模圈连杆底座404、开模连杆405、轮胎外模罩底座406、轮胎外模罩407、轮胎内模连杆底座408、轮胎内模前板409、轮胎内模后板410、轮胎内模固定板411;所述模具旋转主轴401中间开设有脱模圈滑道402,所述脱模圈滑道402内滑动设置有脱模圈403,所述脱模圈403外端表面固定安装有若干脱模圈连杆底座404,每个所述脱模圈连杆底座404上均转动安装有开模连杆405,每个所述开模连杆405前端均转动安装有轮胎外模罩底座406,每个所述轮胎外模罩底座406下端均设置有轮胎外模罩407;所述脱模圈403前端固定安装有穿插在模具旋转主轴401内的轮胎内模连杆底座408,所述轮胎内模连杆底座408前端转动有若干轮胎内模前板409,每个所述轮胎内模前板409外端均转动安装有轮胎内模后板410,所述模具旋转主轴401前端固定安装有若干轮胎内模固定板411,所述模具旋转主轴401后端与驱动电机9的输出轴同轴固定连接,每个所述轮胎外模罩407后端均转动安装在模具旋转主轴401前端,每个所述轮胎内模固定板411均与对应的轮胎内模后板410转动连接。

通过上述的技术方案,通过驱动电机9驱动前端模具旋转主轴401旋转,从而能够驱动前端轮胎外模罩407、轮胎内模前板409、轮胎内模后板410和轮胎内模固定板411组成半边模具空腔旋转,通过旋转使内部成型的材料能够因为向心力呈环状成型,使质地不会出现轴心的偏差,而通过滑动底座模具件5配合,带动脱模圈403在脱模圈滑道402内滑动,从而能够使外侧表面转动连接的开模连杆405拉动轮胎外模罩407在模具旋转主轴401前端旋转,呈开放式展开。

而通过脱模圈403中间的轮胎内模连杆底座408随动后,向后拉着前端的轮胎内模前板409和轮胎内模后板410向内收,轮胎内模前板409在轮胎内模连杆底座408前端向前翻动旋转,轮胎内模后板410在轮胎内模固定板411上也向前翻转,而轮胎内模前板409和轮胎内模后板410之间的转动连接点,由于连接端呈弧形,转动时整个外形会先外扩展,随后向前聚拢,使其上的轮胎掉落,达到脱模的作用。

如图1、图6至图9所示,所述滑动底座模具件5包括:滑动底座模具501、滑动模具孔502、中心模具转槽503、气缸连接座504、随动旋转轴505、连杆活动槽506、脱模圈限位板507、后限位圈508、内限位圈509、前限位圈510;所述滑动底座模具501四角处均开设有滑动模具孔502,所述滑动底座模具501后端表面四角处均固定安装有气缸连接座504,所述滑动底座模具501中间开设有中心模具转槽503,所述中心模具转槽503内转动设置有随动旋转轴505,所述随动旋转轴505内壁上开设有若干连杆活动槽506,所述随动旋转轴505中间且沿着连杆活动槽506内角一体化设置有脱模圈限位板507;所述随动旋转轴505前端一体化设置有前限位圈510,所述随动旋转轴505后端一体化设置有后限位圈508,所述中心模具转槽503内壁上一体化设置有内限位圈509,所述滑动模具孔502滑动套设在模具滑动轨道7上,所述气缸连接座504后端与滑动模具驱动气缸14的输出端固定连接。

通过上述的技术方案,通过滑动模具驱动气缸14推动气缸连接座504,使滑动底座模具501在模具滑动轨道7上滑动,通过内部的脱模圈限位板507能够带动脱模圈403一起滑动,而开模连杆405则在连杆活动槽506内活动,整个随动旋转轴505跟随模具旋转主轴401一起转动。

如图1、图10至图12所示,所述固定注塑模具件6包括:固定模具601、固定模具孔602、注塑连接腔603、旋转连接柱模604、注塑道密封台605、轮胎外模密封罩606、转槽密封圈607、注塑主道608;所述固定模具601四角处均开设有固定模具孔602,所述固定模具601后端一体化设置有注塑连接腔603,所述固定模具601内转动设置有旋转连接柱模604,所述旋转连接柱模604前端一体化设置有注塑道密封台605,所述旋转连接柱模604前端侧面一体化设置有轮胎外模密封罩606,所述旋转连接柱模604前端侧面且位于轮胎外模密封罩606外侧一体化设置有转槽密封圈607,所述旋转连接柱模604和注塑道密封台605内开设有注塑主道608,所述注塑主道608与注塑连接腔603内连通。

通过上述的技术方案,通过固定注塑模具件6后端注塑连接腔603与注塑输送机8连接,使橡胶液填满空腔,并通过注塑主道608流入至前端的注塑道密封台605,并通过轮胎外模密封罩606与轮胎内模前板409形成密封,通过外侧的转槽密封圈607对内部形成保压。

工作原理:

本发明通过在其中一个模具,滑动底座模具件5配合中间旋转的变形中心模具件4,通过固定注塑模具件6将橡胶液在注入时,由于向心力的原因,会先注入至轮胎成型的外圈,使整个轮胎的质地呈环状分层,不会影响轮胎旋转时的动平衡,且通过变形中心模具件4和滑动底座模具件5之间的滑动配合,能够使轮胎能够自动从紧贴的模具上脱离,方便生产;

其中,通过驱动电机9驱动前端模具旋转主轴401旋转,从而能够驱动前端轮胎外模罩407、轮胎内模前板409、轮胎内模后板410和轮胎内模固定板411组成半边模具空腔旋转,通过旋转使内部成型的材料能够因为向心力呈环状成型,使质地不会出现轴心的偏差,而通过滑动底座模具件5配合,带动脱模圈403在脱模圈滑道402内滑动,从而能够使外侧表面转动连接的开模连杆405拉动轮胎外模罩407在模具旋转主轴401前端旋转,呈开放式展开。

而通过脱模圈403中间的轮胎内模连杆底座408随动后,向后拉着前端的轮胎内模前板409和轮胎内模后板410向内收,轮胎内模前板409在轮胎内模连杆底座408前端向前翻动旋转,轮胎内模后板410在轮胎内模固定板411上也向前翻转,而轮胎内模前板409和轮胎内模后板410之间的转动连接点,由于连接端呈弧形,转动时整个外形会先外扩展,随后向前聚拢,使其上的轮胎掉落,达到脱模的作用。

其中,通过滑动模具驱动气缸14推动气缸连接座504,使滑动底座模具501在模具滑动轨道7上滑动,通过内部的脱模圈限位板507能够带动脱模圈403一起滑动,而开模连杆405则在连杆活动槽506内活动,整个随动旋转轴505跟随模具旋转主轴401一起转动。

其中,通过固定注塑模具件6后端注塑连接腔603与注塑输送机8连接,使橡胶液填满空腔,并通过注塑主道608流入至前端的注塑道密封台605,并通过轮胎外模密封罩606与轮胎内模前板409形成密封,通过外侧的转槽密封圈607对内部形成保压。

显然,本发明的上述实施例仅仅是为清楚地说明本发明所做的举例,而并非是对本发明实施方式的限定,对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动,这里无法对所有的实施方式予以穷举,凡是属于本发明的技术方案所引申出的显而易见的变化或变动仍处于本发明的保护范围之列。

- 一种注塑成型速度快的塑料配件用注塑模具及其使用方法

- 一种用于塑料注塑机的注塑模具及成型方法

- 注塑成型模具以及一种注塑方法

- 一种免充气轮胎内侧抽空式模芯及轮胎成型模具

- 一种采用双色注塑成型的工件及其制作模具、制作方法

- 一种玩具车轮胎高效注塑成型模具

- 一种用于成型玩具汽车轮胎的注塑模具