合模装置及注射成型机

文献发布时间:2024-01-17 01:24:51

技术领域

本发明涉及合模装置及注射成型机。

背景技术

已知制造期望形状的树脂部件或金属部件的注射成型机。一般的注射成型机由合模装置和注射装置构成。合模装置保持模具,使所保持的模具开闭。注射装置使树脂材料或金属材料熔融,并将熔融的材料供给至合模装置。

合模装置具备使模具开闭的合模机构,合模机构具备将旋转运动转换为直线运动的滚珠丝杠。

现有技术文献

专利文献

专利文献1:日本特开2005-35270号公报

发明内容

发明要解决的课题

合模机构所具备的滚珠丝杠包括:配置于模具附近的丝杠轴。从另一角度来看,丝杠轴在有可能附着脱模剂、毛刺、树脂粉末等异物的环境下使用。

其他问题和新特征可根据本说明书的描述和附图获知。

解决问题的手段

一个实施方式的合模装置中设置的合模机构具备丝杠轴和收容所述丝杠轴的筒状的罩部件。所述罩部件包括配置于合模壳体与十字头之间的罩部件,和配置于所述十字头与可动板之间的罩部件。配置于所述合模壳体与所述十字头之间的所述罩部件对应于所述合模壳体与所述十字头的对置间隔的与所述十字头的移动相伴的变化而伸缩。

发明的效果

根据一个实施方式,能够防止构成合模机构所具备的滚珠丝杠的丝杠轴的寿命降低、破损。

附图说明

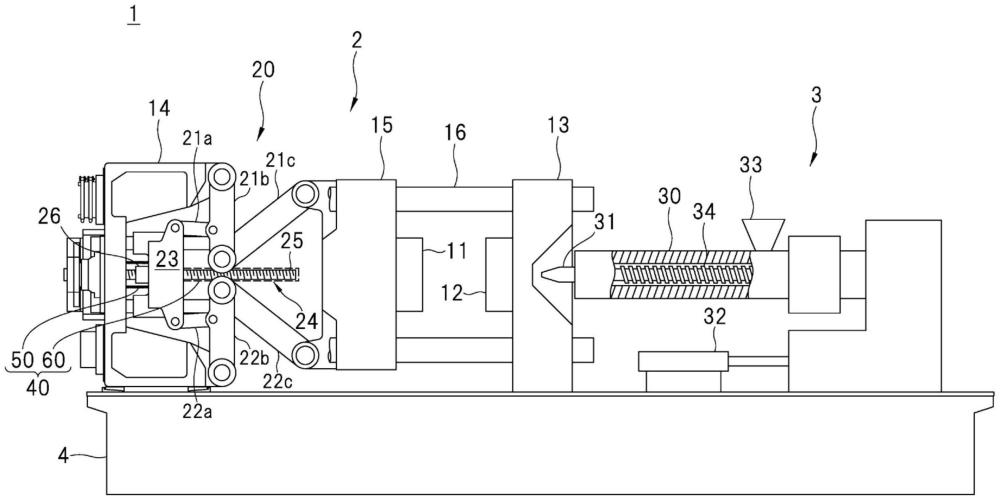

图1是示出一个实施方式的注射成型机的示意图。

图2是示出图1所示的注射成型机的一部分的示意图。

图3A是图1所示的滚珠丝杠及其周边的局部剖视图。

图3B是图2所示的滚珠丝杠及其周边的局部剖视图。

图4是示出后方罩部件的说明图。

图5是示出合模壳体的前面的平面图。

图6是示出十字头的背面的平面图。

图7是示意性示出支承部件的剖视图。

图8是示出支承部件的局部立体图。

附图标记说明

1注射成型机

2合模装置

3注射装置

4机座

11、12模具

13固定板

14合模壳体

14f前面

15可动板

16连接杆

20合模机构

21a、21b、21c上侧连杆

22a、22b、22c下侧连杆

23十字头

23b背面

23f前面

25丝杠轴

26螺母部件

27滚珠

30加热缸

31注射喷嘴

32喷嘴接触装置

33料斗

34螺杆

40罩部件

50后方罩部件

51、52法兰

53贯通孔

53a峰部

53b谷部

54螺栓

55切缺部

56间隙

57管

58紧固件

60前方罩部件

70支承部件

70a、70b半边部件

71筒部

72连结部

D对置间隔

具体实施方式

下面,基于附图对一个实施方式进行详细说明。此外,在用于说明实施方式的全部附图中,对具有相同或实质上相同的功能的部件或设备等标注相同的附图标记,不进行重复的说明。

<注射成型机>

图1是示出本实施方式的注射成型机1的示意图。注射成型机1由合模装置2和注射装置3构成。在合模装置2上安装有模具11、12。合模装置2使所安装的模具11、12开闭。注射装置3对金属材料(例如镁或镁合金)进行加热而使其熔融。注射装置3将熔融的金属材料(熔融金属)注入安装于合模装置2的模具11、12。更具体地,注射装置3将熔融金属注射到模具11、12的腔室中。即,本实施方式的注射成型机1是金属注射成型机。

<合模装置>

合模装置2具备设置在机座4之上的固定板13、合模壳体14以及可动板15。固定板13及合模壳体14固定于机座4。另一方面,可动板15能够在机座4上滑动。

固定板13与合模壳体14通过贯通可动板15的多根连接杆16相互连结。更特定地,通过4根连接杆16连结固定板13与合模壳体14。可动板15能够在固定板13与合模壳体14之间在它们的对置方向上滑动。

在合模壳体14与可动板15之间设置有合模机构20。更特定地,在合模壳体14与可动板15之间设置有连杆式的合模机构20。从另一角度来看,在合模壳体14与可动板15之间设置有肘节机构。

合模机构20使安装于可动板15的模具11相对于安装于固定板13的模具12进退。当模具11与模具12接触时,模具11、12闭合。另一方面,当模具11离开模具12时,模具11、12打开。合模机构20能够在使模具11、12闭合的期间将模具11按压于模具12,以免模具11、12打开。

<注射装置>

注射装置3由设置在机座4之上的加热缸30、注射喷嘴31等构成。注射装置3由喷嘴接触装置32向接近合模装置2的方向(前方)或远离合模装置2的方向(后方)驱动。即、注射装置3相对于合模装置2前进及后进(后退)。当注射装置3前进至规定位置时,注射喷嘴31的前端与模具12的浇道套接触。

在加热缸30的后端侧设有料斗33。料斗33是用于向加热缸30供给金属材料的供给口。在加热缸30的内部设置有螺杆34。螺杆34在加热缸30内被驱动。更特定地,螺杆34在加热缸30内被旋转驱动。另外,螺杆34在加热缸30内被直线驱动。此外,螺杆34被直线驱动的方向与注射装置3相对于合模装置2的移动方向相同。即,螺杆34在加热缸30内向接近合模装置2的方向(前方)和远离合模装置2的方向(后方)直线驱动。

加热缸30使供给的金属材料熔融而制作熔融金属。在加热缸30的周围设置有用于对加热缸30进行加热的加热器。在本实施方式中,多个带式加热器卷绕于加热缸30的外周面。供给至加热缸30的金属材料通过带式加热器发出的热、由螺杆34旋转产生的剪切发热而被加热、熔融。

<成型品的制造方法>

接着,对使用图1所示的注射成型机1制造金属部件的步骤(工艺)的一例进行说明。首先,打开安装于合模装置2的模具11、12,并使注射装置3后退。

然后,向注射装置3的料斗33投入金属材料。例如,将镁粉末投入料斗33。当然,也可以在使注射装置3后退前预先向料斗33投入金属材料。

投入料斗33的金属材料通过料斗33落到加热缸30内。供给至加热缸30的金属材料被加热而熔融。熔融的金属材料(熔融金属)通过螺杆34的旋转而被送到加热缸30的前端侧。从另一角度来看,熔融金属被填充在螺杆34与注射喷嘴31之间。

然后,使注射装置3前进,使注射喷嘴31的前端与模具12(模具11、12预先闭合)的浇道套接触。接着,使螺杆34在加热缸30内向前方移动。此时,螺杆34不旋转。于是,从注射喷嘴31的前端向模具11、12的腔室内注入(注射)熔融金属。

螺杆34在向腔室内注射熔融金属后也对熔融金属持续施加压力(保压)。保压是与用于向腔室内注入(注射)熔融金属的压力(注射压力/一次压力)相同或比其小的压力。在维持对腔室内的熔融金属施加保压的状态下冷却模具11、12。

在冷却模具11、12的期间,使螺杆34再次旋转而准备下一次注射。具体而言,使螺杆34旋转,将熔融金属输送到加热缸30的前端侧。即,将接下来注射的熔融金属填充到螺杆34与注射喷嘴31之间。其结果,螺杆34因反作用力而后退。该在将熔融金属向前方输送的同时使螺杆34后退的工序被称为“计量”。

在模具11、12冷却至腔室内的熔融金属凝固温度以下的温度后,打开模具11、12并取出成型品。

通过重复上述工序,连续地制造同一形状的金属部件(成型品)。即,批量生产期望形状的金属部件(成型品)。此外,也存在在上述工艺中追加对从模具11、12取出的成型品进行脱脂或烧结的工序的情况。

<合模机构>

合模装置2所具备的合模机构20由连杆、十字头、滚珠丝杠等构成。更特定地,合模机构20具备上侧连杆21a、21b、21c和下侧连杆22a、22b、22c。并且,合模机构20具备配置于上侧连杆21a、21b、21c与下侧连杆22a、22b、22c之间的十字头23。进一步,合模机构20具备滚珠丝杠24,该滚珠丝杠24包括旋转自如地保持的丝杠轴25和与丝杠轴25螺纹结合的螺母部件26。

此外,在图1所示的连杆、滚珠丝杠的背后(操作侧的相反侧)设有另外一组同样的连杆、滚珠丝杠。即,在合模装置2的操作侧及操作侧的相反侧各设置一组连杆、滚珠丝杠。当然,操作侧的连杆、滚珠丝杠与操作侧的相反侧的连杆、滚珠丝杠具有相同的构造。因此,通过明确图1所示的操作侧的连杆和滚珠丝杠的构造,图1中未示出的操作侧的相反侧的连杆和滚珠丝杠的构造也明确。

<连杆>

上侧连杆21a及下侧连杆22a的一端(基端)通过销旋转自如地连结于十字头23。上侧连杆21b及下侧连杆22b的一端(基端)通过销旋转自如地连结于合模壳体14。上侧连杆21c以及下侧连杆22c的一端(基端)通过销旋转自如地连结于可动板15。另外,上侧连杆21b及下侧连杆22b的一端(前端)与上侧连杆21c及下侧连杆22c的一端(前端)通过销旋转自如地连结。进而,上侧连杆21a及下侧连杆22a的一端(前端)旋转自如地连结在上侧连杆21b及下侧连杆22b的长度方向的中央或大致中央。

连杆(上侧连杆21a、21b、21c及下侧连杆22a、22b、22c)随着十字头23的移动而伸缩。更特定地,若十字头23向接近合模壳体14的方向移动(若十字头23后退),则如图1所示,连杆收缩(弯折)。另一方面,若十字头23向远离合模壳体14的方向移动(若十字头23前进),则如图2所示,连杆伸长(伸展)。

进而,若连杆收缩,则上侧连杆21c及下侧连杆22c的基端的可动板15向接近合模壳体14的方向移动。其结果是,安装于可动板15的模具11从模具12分离,模具11、12被打开。另一方面,若连杆伸长,则连结有上侧连杆21c及下侧连杆22c的基端的可动板15向远离合模壳体14的方向移动。其结果是,安装于可动板15的模具11被按压于模具12,模具11、12闭合。即、通过连杆的伸缩实现模具11、12的开闭和合模。

<滚珠丝杠>

图3A是图1所示的滚珠丝杠24及其附近的局部剖视图。图3B是图2所示的滚珠丝杠24及其附近的局部剖视图。滚珠丝杆24的丝杠轴25的一端侧由设置于合模壳体14的轴承旋转自如保持。另一方面,丝杠轴25的另一端侧穿插于十字头23。

滚珠丝杠24的螺母部件26局部埋设于十字头23,并与十字头23一体化。另外,螺母部件26与丝杠轴25螺纹结合。从另一角度来看,丝杠轴25贯通埋设于十字头23的螺母部件26。

此外,在丝杠轴25与螺母部件26之间配置有多个滚珠(滚动体)27,这些滚珠27在丝杠轴25与螺母部件26之间无限循环。

丝杠轴25由经由齿轮或带等输入的驱动力旋转驱动。当丝杠轴25旋转时,螺母部件26在丝杠轴25上沿着丝杠轴25的长度方向(轴向)移动。其结果,与螺母部件26一体化的十字头23沿着丝杠轴25的长度方向移动。即、丝杠轴25的旋转运动转换为十字头23的直线运动。

在以下的说明中,将使十字头23前进的丝杠轴25的旋转方向定义为“正转方向”,将使十字头23后退的丝杠轴25的旋转方向定义为“反转方向”。可以理解的是,该定义只是为了便于说明。

根据上述定义,若使图3A所示的丝杠轴25正转,则十字头23前进而远离合模壳体14。另一方面,若使图3B所示的丝杠轴25反转,则十字头23后退而接近合模壳体14。

从另一角度来看,当丝杠轴25旋转时,合模壳体14与十字头23的对置间隔D发生变化。更特定地,若丝杠轴25正转,则合模壳体14与十字头23的对置间隔D增大。另一方面,若丝杠轴25反转,则合模壳体14与十字头23的对置间隔D减小。

<罩部件>

合模机构20具备收容丝杠轴25的筒状的罩部件40。罩部件40包括收容丝杠轴25的长度方向的一部分的后方罩部件50和收容丝杠轴25的长度方向的另一部分(剩余部)的前方罩部件60。从另一角度来看,丝杠轴25被后方罩部件50和前方罩部件60覆盖。但是,被后方罩部件50覆盖的部分与被前方罩部件60覆盖的部分的比率随着十字头23的移动而变化。

但是,无论十字头23的位置如何,丝杠轴25的全部始终被罩部件40覆盖,丝杠轴25不会露出到罩部件40外。更特定地,丝杠轴25的向十字头23的后方(合模壳体侧)突出的一部分始终被后方罩部件50覆盖。另外,丝杠轴25的向十字头23的前方(可动板侧)突出的一部分始终被前方罩部件60覆盖。

在以下的说明中,有时将丝杠轴25的向十字头23的后方突出并被后方罩部件50覆盖的一部分称为“后方突出部”,将丝杠轴25的向十字头23的前方突出并被前方罩部件60覆盖的另一部分称为“前方突出部”。如上所述,后方突出部及前方突出部的长度随着十字头23的移动而变化。

<后方罩部件>

后方罩部件50配置于合模壳体14与十字头23之间。图4是示出后方罩部件50的说明图。本实施方式的后方罩部件50是树脂制的波纹管。在后方罩部件50的一端设有法兰51,在另一端设有法兰52。另外,在法兰51与法兰52之间交替地设置有多个峰部(凸部)53a和谷部(凹部)53b。

法兰51固定于合模壳体14,法兰52固定于十字头23。更特定地,法兰51固定于合模壳体14的与十字头23对置的前面14f。法兰52固定于十字头23的与合模壳体14对置的的背面23b。从另一角度来看,合模壳体14的与十字头23对置的一面为该合模壳体14的前面14f。并且,十字头23的与合模壳体14对置的一面为该十字头23的背面23b(图3A、图3B)。

图5是示出合模壳体14的固定有法兰51的前面14f的详细的平面图。图6是示出十字头23的固定有法兰52的背面23b的详细情况的平面图。在法兰51、52上沿着周向形成有多个贯通孔53。法兰51通过穿插于各个贯通孔53的螺栓54而固定于合模壳体14的前面14f。并且,法兰52通过穿插于各个贯通孔53的螺栓54固定于十字头23的背面23b。

再次参照图3A、图3B。一端固定于合模壳体14、另一端固定于十字头23的作为波纹管的后方罩部件50随着十字头23的移动而伸缩。更特定地,后方罩部件50的全长对应于与十字头23的移动相伴的合模壳体14与十字头23的对置间隔D的变化而伸缩。

例如,在通过丝杠轴25的正转而十字头23前进,合模壳体14与十字头23的对置间隔D增大时,后方罩部件50被拉伸(图3A→图3B)。另一方面,在通过丝杠轴25的反转而十字头23后退,合模壳体14与十字头23的对置间隔D减小时,后方罩部件50被压缩(图3B→图3A)。

如图4所示,法兰51为圆形或大致圆形,而法兰52为非圆形。更特定地,法兰52设置有两个切缺部55。其结果,当法兰52固定于十字头23的背面23b时,在十字头23与后方罩部件50(法兰52)之间产生间隙56(图6)。在本实施方式中,通过由切缺部55形成的各个间隙56,用于向丝杠轴25供给润滑脂的管57被引入后方罩部件50的内侧。即,切缺部55形成用于将管部件(管57)引入后方罩部件50内侧的导入口(间隙56),其中,该管部件(管57)输送向丝杠轴25供给的润滑剂。

后方罩部件50能够开闭。更特定地,后方罩部件50设置有紧固件(拉链)58。因此,能够打开紧固件58以确认内部(丝杠轴25)的状态等。并且,能够不分解合模机构20而仅将后方罩部件50拆卸或更换。

本实施方式的紧固件58以螺旋状设置在后方罩部件50的主干部上,紧固件58也可以设置为例如直线状。另外,也可以使用与紧固件58不同的紧固件使后方罩部件50能够开闭。此外,也有在后方罩部件50设有具有带过滤器的通气孔的实施方式。

<支承部件>

在后方罩部件50的内部设置有支承部件70。图7是示意性地示出配置在后方罩部件50内的支承部件70的剖视图。图8是示出配置在后方罩部件50内的一个支承部件70的局部立体图。

在本实施方式中,多个支承部件70配置在后方罩部件50内。更特定地,三个支承部件70配置在后方罩部件50内。这些支承部件70在丝杠轴25的长度方向上排成一列。各个支承部件70包括供丝杠轴25穿插的筒部71和从筒部71向径向外侧扩展的板状的连结部72。

连结部72为圆形,其边缘插入到后方罩部件50的峰部53a的内侧。其结果,支承部件70的前后移动被限制。另外,连结部72的插入于峰部53a内侧的边缘固定于后方罩部件50。连结部72的固定方法没有特别限定。例如,连结部72的边缘铆接固定于后方罩部件50。

支承部件70防止后方罩部件50的挠曲、变形。特别是,在后方罩部件50伸长时,通过支承部件70有效防止后方罩部件50因自重而挠曲。从另一个角度来看,能够有效地防止后方罩部件50与丝杠轴25干涉。

支承部件70由能够在筒部71的径向上分离的两个以上的部件构成。更特定地,支承部件70由能够在筒部71的径向上分离的成对的半边部件70a、70b构成。

当后方罩部件50打开时,半边部件70a、70b分离。因此,支承部件70固定于后方罩部件50,但不阻碍后方罩部件50的开闭。另一方面,当后方罩部件50关闭时,半边部件70a、70b合体而形成支承部件70。此外,这里的“合体”并不意味着半边部件70a、70b一体化。这里的“合体”是指半边部件70a、70b的端面彼此对接的状态或大致无间隙对置的状态。

支承部件70的数量、间隔能够对应于后方罩部件50的长度、粗细而适当变更。另外,也可以省略支承部件70。例如,在后方罩部件50具有能够保持自身形状的强度的情况下,也可以省略支承部件70。

<前方罩部件>

再次参照图3A、图3B。前方罩部件60配置在十字头23与可动板15之间。前方罩部件60是具有丝杠轴25能够出入的内径的树脂制的圆筒管。前方罩部件60的一端(基端)开口,前方罩部件60的另一端(前端)封闭。

前方罩部件60的基端固定于十字头23。另一方面,前方罩部件60的前端没有任何固定。即、前方罩部件60被悬臂支承。

前方罩部件60的基端通过螺栓固定于十字头23的前面23f(十字头23的与背面23b相反一侧的一面)。另外,前方罩部件60与设置于十字头23的螺母部件26连通。

丝杠轴25、后方罩部件50、螺母部件26以及前方罩部件60的中心位于同一直线上。换言之,丝杠轴25、后方罩部件50、螺母部件26以及前方罩部件60同轴。

固定于十字头23的前方罩部件60与十字头23一起前后移动。随着十字头23的移动而丝杠轴25的突出至该十字头23前方的一部分被前方罩部件60覆盖。从另一角度来看,丝杠轴25的前方突出部进入前方罩部件60内。

丝杠轴25的前方突出部的长度随着十字头23的移动而变化(增减)。具体而言,若十字头23后退则前方突出部的长度增加,若十字头23前进则前方突出部的长度减小。从另一角度来看,当十字头23后退时,丝杠轴25的相对于前方罩部件60的进入长度增加,当十字头23前进时,丝杠轴25的相对于前方罩部件60的进入长度减小。

前方罩部件60的全长比十字头23后退最大时的前方突出部的长度长。因此,即使十字头23后退至前方突出部的长度最长的位置,前方罩部件60也不会与丝杠轴25抵接。

另一方面,前方罩部件60的全长比十字头23前进最大时的该十字头23与可动板15的对置间隔短。因此,即使十字头23前进至前方突出部的长度最短的位置,前方罩部件60也不会与可动板15抵接。

如上所述,在本实施方式中,构成合模机构20的丝杠轴25始终被罩部件40覆盖。因此,即使是在恶劣环境下使用包含合模机构20的合模装置2或包含合模装置2的注射成型机1的情况下,也不会发生丝杠轴25的寿命缩短或丝杠轴25提前破损的情况。例如,不会因附着于丝杠轴25的脱模剂、毛刺、树脂粉末及其他异物而导致丝杠轴25的寿命缩短或丝杠轴25破损。

另外,由于罩部件40(后方罩部件50和前方罩部件60)是可拆卸的,因此容易进行丝杠轴25、螺母部件26的保养,也易于更换罩部件40。特别地,由于后方罩部件50能够开闭,因此无需拆卸后方罩部件50,就能够对丝杠轴25、螺母部件26进行保养或检查。

以上,根据实施方式具体说明了本申请发明人完成的发明,但本发明不限于上述实施方式,当然可以在不脱离其主旨的范围内进行各种变更。例如,后方罩部件50、前方罩部件60的形状、尺寸、材料等可以适当变更。并且,注射装置3能够置换为向安装于合模装置2的模具11、12注入熔融树脂的注射装置(树脂注射装置)。

在上述实施方式中,在合模装置2的操作侧及操作侧的相反侧各设置有一组连杆、滚珠丝杠。但是,在一些实施方式中,在合模装置的中心设置一组连杆、滚珠丝杠。另外,也存在构成合模机构的连杆未被分割为操作侧和操作侧的相反侧的情况。

- 注射成型机的合模单元和包括该合模单元的注射成型机

- 注射成型机的合模单元和包括该合模单元的注射成型机