一种铸造铜合金水龙头铸造设备及工艺方法

文献发布时间:2024-01-17 01:26:37

技术领域

本发明涉及水龙头铸造相关领域,具体是一种铸造铜合金水龙头铸造设备及工艺方法。

背景技术

水龙头是水阀的通俗称谓,用来控制水流的大小开关,有节水的功效。现有技术中,水龙头在生产时,通常采用铸造加工将水龙头铸件加工成型,然后再对水龙头进行钻孔、攻牙、抛光打磨或者电镀等工艺。

现有技术中,但是现有的水龙头铸件在铸造时,通常通过人工合模、分模,这使得铸造过程非常繁琐,增加了工人的劳动强度,并且降低了生产效率,且在对海沙和树脂进行搅拌时,通常仅设有一组搅拌辊,导致搅拌效率较低,树脂呈熔融状态,可能出现凝固现象导致搅拌困难;

此外:混合后的树脂和海沙进入到砂芯成型箱内可能出现凝固现象,导致出料困难,且部分混合后的树脂和海沙可能残留在储料箱内壁,导致部分资源浪费,且现有技术通过人工对砂芯进行脱模,较为费时费力;

还在于:当铜合金进行熔炼熔融状态达到一定程度时,需对铜合金进行检测,防止水龙头铸造质量不佳,现有技术较难对铜合金进行检测,且当检测效果不佳时,较难对铜合金进行自动捞渣处理;

最后:水龙头浇注完毕后需将水龙头和砂芯进行分离,现有技术通过人工进行分离,较为费时费力,效率较低,且破碎后较为微小的砂芯可能出现飞扬的现象,可能对周围造成破坏,且现有技术在对砂芯和浇注成型的水龙头进行分离时,较难对其进行固定,砂芯和浇注成型的水龙头可能出现偏移现象,导致分离效果较差。

发明内容

因此,为了解决上述不足,本发明在此提供一种铸造铜合金水龙头铸造设备及工艺方法。

本发明是这样实现的,构造一种铸造铜合金水龙头铸造设备及工艺方法,该装置包括安装台,所述安装台顶部左端固定连接有搅拌机构和安装台顶部搅拌机构后端固定连接有制砂机构,所述安装台顶部右端固定连接有自动化料仓和安装台顶部自动化料仓后端固定连接有传动带;所述自动化料仓顶部右端固定连接有三轴机械手;所述传动带固定架顶部前端固定连接有浇注机构和传动带顶部后端固定连接有除砂机构;

其特征在于:所述搅拌机构包括:第一安装箱,所述安装台顶部左端通过支撑脚固定连接有第一安装箱;进料口,所述第一安装箱顶部左右两端均固定连接有进料口;挡板,所述进料口前端滑动连接有挡板;第一电动阀,所述进料口底部管道固定连接有第一电动阀;搅拌箱,所述第一安装箱内底部固定连接有搅拌箱;加热棒,所述第一安装箱内左右两端均固定连接有加热棒;第一导热板,所述加热棒右端设有第一导热板,且该第一导热板与第一安装箱内壁固定连接;L型板,所述搅拌箱顶部左端固定连接有L型板;第一电机,所述L型板底部固定连接有第一电机;皮带轮,所述第一电机底部输出轴与皮带轮固定连接;皮带,所述皮带轮外壁传动连接有皮带;第一固定块,所述皮带外壁固定连接有第一固定块;第一搅拌辊,所述第一固定块底部固定连接有第一搅拌辊;第二搅拌辊,所述皮带轮底部固定连接有第二搅拌辊;所述第一搅拌辊与搅拌箱顶部通槽滑动连接,其中,所述第一搅拌辊外壁设有圆锥型孔洞,所述第一搅拌辊和第一搅拌辊均设有两组,所述第一电机底部输出轴设有一电磁轴套,所述搅拌箱顶部的两组皮带轮呈1:1.2的比例分布。

优选的,所述制砂机构包括:导管,所述搅拌箱背部固定连接有导管;抽沙泵,所述导管背部固定连接有抽沙泵;第二安装箱,所述抽沙泵底部与第二安装箱顶部固定连接;支撑脚,所述第二安装箱底部四周均固定连接有支撑脚;上模具,所述支撑脚外壁上方固定连接有上模具;下模具,所述支撑脚外壁下方滑动连接有下模具;第一支撑板,所述第二安装箱左右两端均固定连接有第一支撑板;第一气缸,所述第一支撑板底部固定连接有第一气缸;加热箱,所述第二安装箱内壁左右两端均固定连接有加热箱;红外加热器,所述加热箱内壁固定连接有红外加热器;第二导热板,所述加热箱右端固定连接有第二导热板;第二电机,所述第二安装箱内顶部固定连接有第二电机;齿轮组,所述第二电机底部输出轴固定连接有齿轮组;储料箱,所述齿轮组底部固定连接有储料箱;隔温防潮罩,所述储料箱内顶部左右两端均固定连接有隔温防潮罩;其中,第一气缸底部推动杆与下模具顶部固定连接。

优选的,所述制砂机构还包括:第二气缸,所述隔温防潮罩内顶部固定连接有第二气缸;挤压板,所述第二气缸底部推动杆固定连接有挤压板;第一出料管,所述储料箱底部转动连接有第一出料管,且第一出料管贯穿第二安装箱,并与其内部固定连接;第二电动阀,所述第一出料管底部固定连接有第二电动阀。

优选的,所述浇注机构包括:第二支撑板,所述传动带固定架的顶部前端固定连接有第二支撑板;第三气缸,两组所述第二支撑板外侧分别固定连接有第三气缸;浇注模具,所述第三气缸左端推动杆固定连接有浇注模具;第三安装箱,所述第二支撑板顶部固定连接有第三安装箱;U型板,所述第三安装箱顶部固定连接有U型板;多节气缸,所述U型板底部固定连接有多节气缸;第一连接杆,所述多节气缸底部推动杆固定连接有第一连接杆;第一滑动块,所述第一连接杆外壁滑动连接有第一滑动块;第一转动杆,所述第一滑动块外壁转动连接有第一转动杆;捞渣板,所述第一转动杆底部转动连接有捞渣板;第三支撑板,所述第三安装箱右端固定连接有第三支撑板;耐高温玻璃管,所述第三支撑板顶部固定连接有耐高温玻璃管;第四气缸,所述耐高温玻璃管顶部固定连接有第四气缸;进料管,所述耐高温玻璃管左端上方固定连接有进料管;回料管,所述耐高温玻璃管左端下方固定连接有回料管;第三电动阀,所述进料管和回料管外壁均固定连接有第三电动阀;其中,所述多节气缸底部二级推动杆贯穿第一连接杆与第一滑动块顶部固定连接。

优选的,所述浇注机构还包括:光谱检测仪,所述耐高温玻璃管右端固定连接有光谱检测仪;耐高温环,所述第四气缸底部推动杆固定连接有耐高温环;钢材质密封圈,所述耐高温环内固定连接有钢材质密封圈;熔炼箱,所述第三安装箱内底部固定连接有熔炼箱;第二出料管,所述熔炼箱底部固定连接有第二出料管,且第二出料管外壁设有一电动阀。

优选的,所述除砂机构包括:第四支撑板,所述传动带固定架顶部后端固定连接有第四支撑板;第四安装箱,所述第四支撑板顶部固定连接有第四安装箱;夹持机构,所述第四安装箱右端固定连接有夹持机构;第三电机,所述第四安装箱内顶部右端固定连接有第三电机;转动柱,所述第三电机底部输出轴固定连接有转动柱;弧形滑槽,所述转动柱外壁设有弧形滑槽;滑动板,所述滑动板背部设有一凸起块,滑动板通过该凸起块与弧形滑槽滑动连接;弹簧,所述滑动板底部固定连接有弹簧;敲击杆,所述滑动板底部固定连接有敲击杆;限位板,所述敲击杆外壁与限位板滑动连接,且滑动板与限位板滑动连接,弹簧顶部与限位板底部固定连接;第一滤网,所述第四安装箱底部左端设有第一滤网;

优选的,所述除砂机构还包括:梯形罩,所述第一滤网顶部固定连接有梯形罩;连接板,所述梯形罩顶部固定连接有连接板;第二滤网,所述连接板上设有第二滤网;风机,所述连接板顶部固定连接有风机;拉屉,所述第四安装箱内顶部左端固定连接有拉屉;其中,所述风机顶部出气口通过导管与拉屉固定连接。

优选的,所述夹持机构包括:第五气缸,所述第四安装箱右端固定连接有第五气缸;固定支撑块,所述第五气缸底部推动杆固定连接有固定支撑块;第一安装板,所述固定支撑块左端固定连接有第一安装板;第二固定块,所述第一安装板左端固定连接有第二固定块;第二连接杆,所述第二连接杆贯穿第二固定块并与其内部固定连接;第二滑动块,所述第二连接杆外壁前后两端均滑动连接有第二滑动块;第二安装板,所述第二滑动块左端固定连接有第二安装板;夹板,所述第二安装板左端固定连接有夹板。

优选的,所述夹持机构还包括:第六气缸,所述第二安装板右端固定连接有第六气缸;第三连接杆,所述第一安装板左端中心处固定连接有第三连接杆;转动板,所述第三连接杆左端转动连接有转动板;第二转动杆,所述转动板左端转动连接有第二转动杆;第三安装板,所述第二连接杆前后两端均固定连接有第三安装板;其中,所述第六气缸前端推动杆与第三连接杆固定连接,所述第二转动杆与第二安装板转动连接。

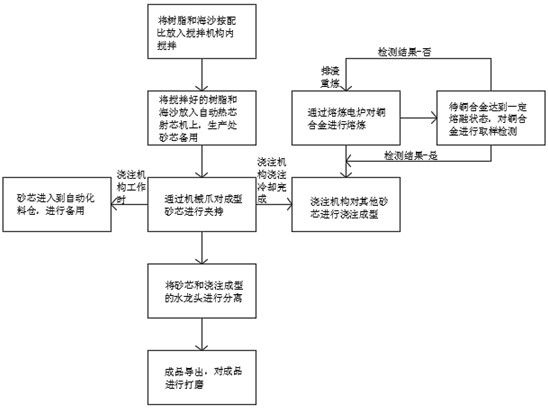

优选的,所述一种铸造铜合金水龙头铸造设备的铸造工艺方法,其特征在于:包括以下步骤:

步骤一:工作人员将海沙和树脂通过5:1的比例放入搅拌箱内进行搅拌,搅拌完成后将拌好的海沙和树脂放入制砂机构,通过制砂机构对拌好的海沙和树脂进行自动热芯,然后生产出砂芯备用,然后启动三轴机械手,通过控制系统判定浇注模具的工作状态,从而使其为浇注模具提供上料动作或者将砂芯送入自动化料仓内部储存;

步骤二:对铜合金进行熔炼,待铜合金达到熔融状态,通过第四气缸带动耐高温环和钢材质密封圈向上移动,使得熔融的铜合金进入到耐高温玻璃管内进行取样,后关闭进料管上的第三电动阀,通过光谱分析法对铜合金化学成分进行检测,检测不合格时则进行捞渣,对铜合金进行再次熔炼;

步骤三:当铜合金检测合格时,通过浇注机构对浇注模具进行浇注;

步骤四:待模具冷却凝固后,通过传动带将冷却凝固后的模具输送至除砂机构对砂芯和浇注模具进行分离,较为微小的砂芯通过风机进入到拉屉内,与砂芯脱离的水龙头通过传动带进行输送,通过工作人员对水龙头的质量进行检测,将质量合格的水龙头进行打磨,完成对水龙头的制作。

本发明具有如下优点:本发明通过改进在此提供一种铸造铜合金水龙头铸造设备及工艺方法,与同类型设备相比,具有如下改进:

本发明所述一种铸造铜合金水龙头铸造设备及工艺方法,通过设置搅拌机构,通过皮带和皮带轮带动第一搅拌辊和第二搅拌辊对海沙和树脂进行搅拌,提高搅拌效率,并通过加热棒和第一导热板的配合保持内部温度,防止树脂凝固导致搅拌困难。

本发明所述一种铸造铜合金水龙头铸造设备及工艺方法,通过设置制砂机构,通过储料箱转动使得搅拌后的树脂和海沙受热更均匀,防止混合后的海沙和树脂凝固,然后通过第一气缸和下模具的配合,完成对砂芯的脱模,实现自动脱模,减少人工脱模的时间和精力。

本发明所述一种铸造铜合金水龙头铸造设备及工艺方法,通过设置浇注机构,通过光谱检测仪对熔融铜合金进行检测,当检测不合格时,通过捞渣板对熔炼箱内残渣进行打捞,提高熔炼箱内的铜合金纯度。

本发明所述一种铸造铜合金水龙头铸造设备及工艺方法,通过设置除砂机构,通过滑动板带动敲击杆上下往复运动,对砂芯进行敲击,使得砂芯与水龙头分离,然后通过风机将破碎后较为微小的砂芯吸入拉屉内,防止破碎后较为微小的砂芯出现飞扬的现象,减小对周围造成破坏。

本发明所述一种铸造铜合金水龙头铸造设备及工艺方法,通过设置夹持机构,通过转动板和第二转动杆的配合,使夹板对冷却后的模具进行夹持,防止在对砂芯和浇注成型的水龙头进行分离时,较难对其进行固定,砂芯和浇注成型的水龙头可能出现偏移现象,导致分离效果较差。

附图说明

图1是本发明步骤流程示意图;

图2是本发明的安装台和搅拌机构立体结构示意图;

图3是本发明搅拌机构正视结构示意图;

图4是本发明搅拌机构立体结构示意图;

图5是本发明制砂机构立体结构示意图;

图6是本发明搅拌机构正视正视的结构示意图;

图7是本发明浇注机构立体结构示意图;

图8是本发明浇注机构正视的结构示意图;

图9是本发明除砂机构正视的结构示意图;

图10是本发明夹持机构立体结构示意图。

其中:安装台-1、搅拌机构-2、第一安装箱-21、进料口-22、挡板-23、第一电动阀-24、搅拌箱-25、加热棒-26、第一导热板-27、L型板-28、第一电机-29、皮带轮-210、皮带-211、第一固定块-212、第一搅拌辊-213、第二搅拌辊-214、制砂机构-3、导管-31、抽沙泵-32、第二安装箱-33、支撑脚-34、上模具-35、下模具-36、第一支撑板-37、第一气缸-38、加热箱-39、红外加热器-310、第二导热板-311、第二电机-312、齿轮组-313、储料箱-314、隔温防潮罩-315、第二气缸-316、挤压板-317、第一出料管-318、第二电动阀-319、自动化料仓-4、三轴机械手-5、传动带-6、浇注机构-7、第一支撑板-71、第三气缸-72、浇注模具-73、第三安装箱-74、U型板-75、多节气缸-76、第一连接杆-77、第一滑动块-78、第一转动杆-79、捞渣板-710、第二支撑板-711、耐高温玻璃管-712、第四气缸-713、进料管-714、回料管-715、第三电动阀-716、光谱检测仪-717、耐高温环-718、钢材质密封圈-719、熔炼箱-720、第二出料管-721、除砂机构-8、第二支撑板-81、第四安装箱-82、夹持机构-83、第三电机-84、转动柱-85、弧形滑槽-86、滑动板-87、弹簧-88、敲击杆-89、限位板-810、第一滤网-811、梯形罩-812、连接板-813、第二滤网-814、风机-815、拉屉-816、第五气缸-831、固定支撑块-832、第一安装板-833、第二固定块-834、第二连接杆-835、第二滑动块-836、第二安装板-837、夹板-838、第六气缸-839、第三连接杆-8310、转动板-8311、第二转动杆-8312、第三安装板-8313。

具体实施方式

以下结合附图1到图10对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。在下列段落中参照附图以举例方式更具体地描述本发明。根据下面说明和权利要求书,本发明的优点和特征将更清楚。需说明的是,附图均采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本发明实施例的目的。

需要说明的是,当组件被称为“固定于”另一个组件,它可以直接在另一个组件上或者也可以存在居中的组件。当一个组件被认为是“连接”另一个组件,它可以是直接连接到另一个组件或者可能同时存在居中组件。当一个组件被认为是“设置于”另一个组件,它可以是直接设置在另一个组件上或者可能同时存在居中组件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

实施例一:

请参阅图1~图4,本发明的一种铸造铜合金水龙头铸造设备及工艺方法,包括安装台1,安装台1顶部左端固定连接有搅拌机构2和安装台1顶部搅拌机构2后端固定连接有制砂机构3,安装台1顶部右端固定连接有自动化料仓4和安装台1顶部自动化料仓4后端固定连接有传动带6,自动化料仓4顶部右端固定连接有三轴机械手5,传动带6固定架顶部前端固定连接有浇注机构7和传动带6顶部后端固定连接有除砂机构8;

搅拌机构2包括第一安装箱21,安装台1顶部左端通过支撑脚固定连接有第一安装箱21,第一安装箱21顶部左右两端均固定连接有进料口22,进料口22前端滑动连接有挡板23,挡板23防止海沙飞溅,并使得第一安装箱21密封;

进料口22底部管道固定连接有第一电动阀24,第一安装箱21内底部固定连接有搅拌箱25,第一安装箱21内左右两端均固定连接有加热棒26,加热棒26右端设有第一导热板27,第一导热板27将热量输送至搅拌箱25,防止树脂凝固;

且该第一导热板27与第一安装箱21内壁固定连接,搅拌箱25顶部左端固定连接有L型板28,L型板28底部固定连接有第一电机29,第一电机29底部输出轴与皮带轮210固定连接,皮带轮210外壁传动连接有皮带211,皮带211外壁固定连接有第一固定块212,第一搅拌辊213和第二搅拌辊214对海沙和树脂进行搅拌,提高搅拌效率;

第一固定块212底部固定连接有第一搅拌辊213,第一搅拌辊213与搅拌箱25顶部通槽滑动连接,避免海砂和树脂所形成的黏性混合物导致第一搅拌辊213在移动时产生倾斜而造成皮带211撕裂现象;

皮带轮210底部固定连接有第二搅拌辊214,第一搅拌辊213外壁设有圆锥型孔洞,第一搅拌辊213和第一搅拌辊213均设有两组,第一电机29底部输出轴设有一电磁轴套,电磁轴套控制第一电机29制动,搅拌箱25顶部的两组皮带轮210呈1:1.2的比例分布,提高传动效率。

基于实施例1的一种铸造铜合金水龙头铸造设备及工艺方法的工作原理是:

使用本设备时,首先将本设备放置在工作区域中,然后将装置与外部电源相连接,即可为本设备提供工作所需的电源。

当需对海沙和树脂进行搅拌时,首先启动加热棒26,使得第一安装箱21内部温度升高,通过第一导热板27将热量输送至搅拌箱25,然后将海沙和树脂按5:1的配比通过进料口22倒入搅拌箱25内,并滑动挡板23,使得第一安装箱21保持相对密封状态,当完成定量下料后,启动第一电动阀24,使得海沙和树脂存留在进料口22内,然后启动第一电机29,第一电机29带动皮带轮210转动,皮带轮210带动皮带211传动,皮带211带动第一搅拌辊213左右移动,同时皮带轮210带动第二搅拌辊214转动,通过第一搅拌辊213和第二搅拌辊214对海沙和树脂进行动静双重搅拌,提高搅拌效率,并通过加热棒26和第一导热板27的配合保持内部温度,防止树脂凝固导致搅拌困难。

实施例二:

请参阅图5~图6,本发明的一种铸造铜合金水龙头铸造设备及工艺方法,相较于实施例一,本实施例还包括:制砂机构3包括导管31,搅拌箱25背部固定连接有导管31,导管31背部固定连接有抽沙泵32,抽沙泵32底部与第二安装箱33顶部固定连接,通过抽沙泵32和导管31的配合将搅拌箱25内搅拌完成的树脂和海沙输送至储料箱314内;

第二安装箱33底部四周均固定连接有支撑脚34,支撑脚34外壁上方固定连接有上模具35,支撑脚34外壁下方滑动连接有下模具36,第二安装箱33左右两端均固定连接有第一支撑板37,第一支撑板37底部固定连接有第一气缸38,第二安装箱33内壁左右两端均固定连接有加热箱39,加热箱39内壁固定连接有红外加热器310,红外加热器310使得第二安装箱33内温度升高;

加热箱39右端固定连接有第二导热板311,第二安装箱33内顶部固定连接有第二电机312,第二电机312底部输出轴固定连接有齿轮组313,齿轮组313底部固定连接有储料箱314,储料箱314内顶部左右两端均固定连接有隔温防潮罩315,第一气缸38底部推动杆与下模具36顶部固定连接,隔温防潮罩315内顶部固定连接有第二气缸316,隔温防潮罩315对第二气缸316形成防护作用;

第二气缸316底部推动杆固定连接有挤压板317,储料箱314底部转动连接有第一出料管318,且第一出料管318贯穿第二安装箱33,并与其内部固定连接,第一出料管318底部固定连接有第二电动阀319,第二电动阀319控制搅拌后的海沙和树脂流出。

本实施例中:

第一、当需进行制砂时,启动抽沙泵32,抽沙泵32通过导管31将搅拌箱25内搅拌完成的胶装混合物输送至储料箱314内,启动红外加热器310,第二导热板311将热量输送至储料箱314外壁,然后启动第二电机312,第二电机312带动齿轮组313转动,齿轮组313带动储料箱314转动,通过转动使得搅拌后的树脂和海沙受热更均匀,防止混合后的海沙和树脂凝固;

第二、启动第二气缸316和第二电动阀319,第二气缸316带动挤压板317下移,挤压板317将混合后的海沙和树脂通过下压使其通过第一出料管318留至上模具35和下模具36进行制砂,当制砂完成并完成随炉冷却后,启动第一气缸38,第一气缸38带动下模具36下移,完成对砂芯的脱模,实现自动脱模,减少人工脱模的时间和精力。

实施例三:

请参阅图7~图8,本发明的一种铸造铜合金水龙头铸造设备及工艺方法,相较于实施例一,本实施例还包括:浇注机构7包括第二支撑板71,传动带6固定架的顶部前端固定连接有第二支撑板71,两组第二支撑板71外侧分别固定连接有第三气缸72,第三气缸72左端推动杆固定连接有浇注模具73,第二支撑板71顶部固定连接有第三安装箱74,第三安装箱74顶部固定连接有U型板75,U型板75便于对多节气缸76进行固定;

U型板75底部固定连接有多节气缸76,多节气缸76底部推动杆固定连接有第一连接杆77,第一连接杆77外壁滑动连接有第一滑动块78,第一滑动块78外壁转动连接有第一转动杆79,第一转动杆79底部转动连接有捞渣板710,第三安装箱74右端固定连接有第三支撑板711,第三支撑板711顶部固定连接有耐高温玻璃管712,耐高温玻璃管712便于光谱检测仪717对熔融铜合金进行检测;

耐高温玻璃管712顶部固定连接有第四气缸713,耐高温玻璃管712左端上方固定连接有进料管714,耐高温玻璃管712左端下方固定连接有回料管715,进料管714和回料管715外壁均固定连接有第三电动阀716,第三电动阀716便于控制熔融铜合金进出;

多节气缸76底部二级推动杆贯穿第一连接杆77与第一滑动块78顶部固定连接,耐高温玻璃管712右端固定连接有光谱检测仪717,第四气缸713底部推动杆固定连接有耐高温环718,耐高温环718内固定连接有钢材质密封圈719,第三安装箱74内底部固定连接有熔炼箱720,熔炼箱720底部固定连接有第二出料管721,且第二出料管721外壁设有一电动阀,钢材质密封圈719便于使耐高温玻璃管712内部更加密封,耐高温玻璃管712左端设有与光谱检测仪717相配合的光电检测器。

本实施例中:

当砂芯制作完成后,启动三轴机械手5,三轴机械手5将砂芯取出,并通过控制系统判定浇注模具73的工作状态,从而使其为浇注模具73提供上料动作或者将砂芯送入自动化料仓4内部储存;

当需对模具进行浇注时,事先对铜合金进行熔融工序,待铜合金达到完全熔融状态,启动进料管714上第三电动阀716,然后启动第四气缸713,第四气缸713带动耐高温环718和钢材质密封圈719向上移动,使得熔融的铜合金进入到耐高温玻璃管712内,后关闭进料管714上的第三电动阀716,对光谱检测仪717通电,光谱检测仪717发出光线而与耐高温玻璃管712内部溶液形成光谱,通过光电检测器将辐射能转换成电能,并通过电能信号将检测数据输送给控制中端对铜合金进行检测,当铜合金检测不合格时,启动回料管715上第三电动阀716,然后启动第四气缸713,第四气缸713带动耐高温环718和钢材质密封圈719向下移动,通过压力差使得熔融的铜合金通过回料管715回流至熔炼箱720内,然后启动多节气缸76,多节气缸76带动第一连接杆77向下移动,使得捞渣板710进入熔炼箱720内,然后通过多节气缸76内二级推动杆带动第一滑动块78在第一连接杆77上向下滑动,第一滑动块78带动第一转动杆79转动,第一转动杆79带动捞渣板710伸张,捞渣板710对熔炼箱720内残渣进行打捞,然后通过多节气缸76将熔炼箱720内残渣向上移动,完成捞渣,便于铜合金进行再次熔炼。

当铜合金检测合格时,启动第三气缸72,第三气缸72带动浇注模具73对砂芯进行夹持,然后启动第二出料管721上电动阀,使得熔融的铜合金进行浇注,完成对水龙头的浇注成型。

实施例四:

请参阅图9,本发明的一种铸造铜合金水龙头铸造设备及工艺方法,相较于实施例一,本实施例还包括:除砂机构8包括第四支撑板81,传动带6固定架顶部后端固定连接有第四支撑板81,第四支撑板81顶部固定连接有第四安装箱82,第四安装箱82便于对第三电机84进行防护作用;

第四安装箱82右端固定连接有夹持机构83,第四安装箱82内顶部右端固定连接有第三电机84,第三电机84底部输出轴固定连接有转动柱85,转动柱85外壁设有弧形滑槽86,通过弧形滑槽86带动滑动板87进行上下往复运动;

滑动板87背部设有一凸起块,滑动板87通过该凸起块与弧形滑槽86滑动连接,滑动板87底部固定连接有弹簧88,滑动板87底部固定连接有敲击杆89,敲击杆89外壁与限位板810滑动连接,且滑动板87与限位板810滑动连接,弹簧88顶部与限位板810底部固定连接,第四安装箱82底部左端设有第一滤网811,第一滤网811顶部固定连接有梯形罩812,梯形罩812便于较为微小的砂芯吸入拉屉816;

梯形罩812顶部固定连接有连接板813,连接板813上设有第二滤网814,连接板813顶部固定连接有风机815,第四安装箱82内顶部左端固定连接有拉屉816,风机815顶部出气口通过导管与拉屉816固定连接。

本实施例中:

当需将砂芯和水龙头进行分离时,待浇筑后的水龙头模具冷却后,然后通过传动带6将冷却后的模具输送至第四安装箱82下方,启动第三电机84,第三电机84带动转动柱85转动,进而使滑动板87通过凸起块在弧形滑槽86上滑动,使得滑动板87进行上下往复运动,滑动板87带动敲击杆89上下往复运动,此时弹簧88做伸张复原运动,敲击杆89对砂芯进行敲击,使得砂芯与水龙头分离;

启动风机815,风机815将破碎后较为微小的砂芯通过第一滤网811、梯形罩812和导管使得其进入拉屉816内,防止破碎后较为微小的砂芯出现飞扬的现象,减小对周围造成破坏。

实施例五:

请参阅图10,本发明的一种铸造铜合金水龙头铸造设备及工艺方法,相较于实施例一,本实施例还包括:夹持机构83包括第五气缸831,第四安装箱82右端固定连接有第五气缸831,第五气缸831底部推动杆固定连接有固定支撑块832,固定支撑块832左端固定连接有第一安装板833,第五气缸831带动夹板838上下移动,防止夹板838与冷却后的模具发生碰撞;

第一安装板833左端固定连接有第二固定块834,第二连接杆835贯穿第二固定块834并与其内部固定连接,第二连接杆835外壁前后两端均滑动连接有第二滑动块836,第二滑动块836左端固定连接有第二安装板837,第二安装板837左端固定连接有夹板838,夹板838对冷却后的模具进行夹持,防止冷却后的模具偏移;

第二安装板837右端固定连接有第六气缸839,第一安装板833左端中心处固定连接有第三连接杆8310,第三连接杆8310左端转动连接有转动板8311,转动板8311左端转动连接有第二转动杆8312,第二连接杆835前后两端均固定连接有第三安装板8313,第六气缸839前端推动杆与第三连接杆8310固定连接,第二转动杆8312与第二安装板837转动连接,通过转动板8311和第二转动杆8312的配合,使夹板838对冷却后的模具进行夹持。

本实施例中:

当需对冷却后的模具进行夹持时,启动第五气缸831,第五气缸831带动固定支撑块832向下移动,固定支撑块832带动第一安装板833向下移动,第一安装板833带动第二固定块834和第二连接杆835向下移动,然后启动第六气缸839,第六气缸839带动第二滑动块836、第二安装板837和夹板838移动,第二安装板837通过第二转动杆8312带动转动板8311转动,通过转动板8311和第二转动杆8312的配合,进而使夹板838做相向运动,夹板838对冷却后的模具进行夹持,防止在对砂芯和浇注成型的水龙头进行分离时,较难对其进行固定,砂芯和浇注成型的水龙头可能出现偏移现象,导致分离效果较差。

本发明通过改进提供一种铸造铜合金水龙头铸造设备及工艺方法,设置搅拌机构2,通过皮带211和皮带轮210带动第一搅拌辊213和第二搅拌辊214对海沙和树脂进行搅拌,提高搅拌效率,并通过加热棒26和第一导热板27的配合保持内部温度,防止树脂凝固导致搅拌困难;设置制砂机构3,通过储料箱314转动使得搅拌后的树脂和海沙受热更均匀,防止混合后的海沙和树脂凝固,然后通过第一气缸38和下模具36的配合,完成对砂芯的脱模,实现自动脱模,减少人工脱模的时间和精力;设置浇注机构7,通过光谱检测仪717对熔融铜合金进行检测,当检测不合格时,通过捞渣板710对熔炼箱720内残渣进行打捞,便于铜合金进行再次熔炼;设置除砂机构8,通过滑动板87带动敲击杆89上下往复运动,对砂芯进行敲击,使得砂芯与水龙头分离,然后通过风机815将破碎后较为微小的砂芯吸入拉屉816内,防止破碎后较为微小的砂芯出现飞扬的现象,减小对周围造成破坏;设置夹持机构83,通过转动板8311和第二转动杆8312的配合,使夹板838对冷却后的模具进行夹持,防止在对砂芯和浇注成型的水龙头进行分离时,较难对其进行固定,砂芯和浇注成型的水龙头可能出现偏移现象,导致分离效果较差。

以上显示和描述了本发明的基本原理和主要特征和本发明的优点,并且本发明使用到的标准零件均可以从市场上购买,异形件根据说明书的和附图的记载均可以进行订制,各个零件的具体连接方式均采用现有技术中成熟的螺栓铆钉、焊接等常规手段,机械、零件和设备均采用现有技术中,常规的型号,加上电路连接采用现有技术中常规的连接方式,在此不再详述。

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

- 一种铝制品铸造设备及其铸造工艺

- 一种树脂砂铸造设备及铸造工艺

- 一种防波套用高强高导铜合金丝铸造设备及其连铸工艺

- 一种铜合金铸件铸造设备及其工艺