驱动系统、控制方法以及控制程序

文献发布时间:2024-01-17 01:26:37

技术领域

本发明涉及驱动系统、该驱动系统中的控制方法以及用于控制该驱动系统的控制程序。

背景技术

作为用于对物体与物体接触时产生的动能进行衰减或控制的机构,提出了弹簧、橡胶等弹性体、阻尼器(例如液压阻尼器)、气缸等各种结构并进行了实用化。另外,也存在采用如下控制的结构,该控制使用了各种传感器的感测结果。

使用弹簧、橡胶的机构依赖于组装的弹簧、橡胶的物理特性,决定使动能衰减的性能。关于阻尼器,依赖于尺寸、孔口直径等,决定使动能衰减的性能。气缸依赖于尺寸、气压等来决定使动能衰减的性能。这些机械结构存在无法控制自重以下的力、需要与对象相应的设计和机构、位置精度低等问题。

另外,也存在基于传感器的感测结果来控制由空气、电机等驱动的致动器(例如缸)的结构。作为这样的电气结构,有以下那样的现有技术。

例如,日本特开2006-074987号公报(专利文献1)公开了一种沿着路径的典型地为线性的可控制的力源,该力源用于主动地吸收来自在粗糙的表面上移动的车辆车轮支承组件的能量,或者向该组件施加能量,以便使向支承在车轮支承组件上的车身传递的力变得相当小。

日本特开2006-125633号公报(专利文献2)公开了用于在交通工具内主动地悬架实际设备的方法。公开的方法包含:基于由实际设备对该控制信号的响应所指示的实际设备的特性与基准设备的特性之差来变更控制信号。

日本特表2013-521443号公报(专利文献3)公开了构成为相对于基准框架控制主体的位置的主动振动抑制设备。

现有技术文献

专利文献

专利文献1:日本特开2006-074987号公报

专利文献2:日本特开2006-125633号公报

专利文献3:日本特表2013-521443号公报

发明内容

发明要解决的课题

上述那样的电气致动器的控制逻辑等结构可能复杂化。例如,需要考虑与致动器机械接触的物体的特性等来构成控制逻辑,另外,当控制逻辑所包含的参数存在多个时,调谐也花费工夫。

本发明的一个目的在于提供一种包含致动器的驱动系统,该致动器能够容易地进行用于控制逻辑的结构、设备设计的仿真等。

用于解决课题的手段

本发明一例的驱动系统包含:致动器,其被电机驱动而产生位移;驱动器,其对电机进行驱动;以及控制器,其向驱动器施加控制指令,控制器包含:模型构建部,其基于通过对致动器施加来自外部的载荷而产生的位移,构建物理模型;第1指令生成部,其以使致动器产生遵循物理模型的位移的方式,生成对电机的控制指令;决定部,其决定弹簧常数;第2指令生成部,其以使得产生基于弹簧常数与致动器所产生的位移之积而计算出的驱动力的方式,生成对电机的控制指令;以及选择部,其选择使来自第1指令生成部和第2指令生成部中的哪一个的控制指令有效化。

根据该结构,能够适当地承受来自外部的载荷,缓和物体与物体接触时产生的过大的载荷,或者能够选择性地执行抑制点载荷的产生的行为、和从致动器产生遵循理想弹簧行为的载荷的行为。

也可以是,选择部在使来自第1指令生成部的控制指令有效化时,如果满足规定的切换条件,则使来自第2指令生成部的控制指令有效化。根据该结构,能够实现如下动作:在按照来自第1指令生成部的控制指令进行了缓和施加于致动器的载荷的动作后,从致动器产生规定的载荷。

切换条件也可以基于从对致动器施加来自外部的载荷起的经过时间。根据该结构,例如,在从致动器开始动作起经过了规定时间的情况下,能够实现切换行为的控制。

切换条件也可以基于致动器所产生的位移。根据该结构,例如,在致动器收缩了规定量的情况下,能够实现切换行为的控制。

也可以是,第1指令生成部将指定电机的目标位置的位置指令作为控制指令输出,第2指令生成部将指定电机应产生的转矩的转矩指令作为控制指令输出。根据该结构,通过第1指令生成部控制致动器的位置,能够实现理想弹簧行为。另外,通过第2指令生成部控制电机应产生的转矩,能够遵循理想弹簧行为来控制致动器产生的载荷。

也可以是,模型构建部在从外部向致动器施加规定的载荷时,构建物理模型。根据该结构,能够维持静止的状态直到从外部施加规定的载荷为止,并且当从外部施加规定的载荷时开始作为弹簧的行为。

决定部也可以按照每个控制周期设定弹簧常数。根据该结构,能够根据目的和状况来设定各控制周期中的最佳的弹簧常数。

按照本发明的另一例,提供被电机驱动而产生位移的致动器的控制方法。控制方法包含以下步骤:基于通过对致动器施加来自外部的载荷而产生的位移,构建物理模型;决定弹簧常数;控制电机使致动器产生遵循物理模型的位移;以及在控制电机使致动器产生遵循物理模型的位移时,如果满足规定的切换条件,则切换电机的控制以产生基于弹簧常数与致动器所产生的位移之积而计算出的驱动力。

按照本发明的又一例,提供用于控制被电机驱动而产生位移的致动器的控制程序。控制程序使计算机执行以下步骤:基于通过对致动器施加来自外部的载荷而产生的位移,构建物理模型;决定弹簧常数;控制电机使致动器产生遵循物理模型的位移;以及在控制电机使致动器产生遵循物理模型的位移时,如果满足规定的切换条件,则切换电机的控制以产生基于弹簧常数与致动器所产生的位移之积而计算出的驱动力。

发明的效果

根据本发明的某个方面,可实现包含能够容易地进行用于控制逻辑的结构、设备设计的仿真等的致动器的驱动系统。

附图说明

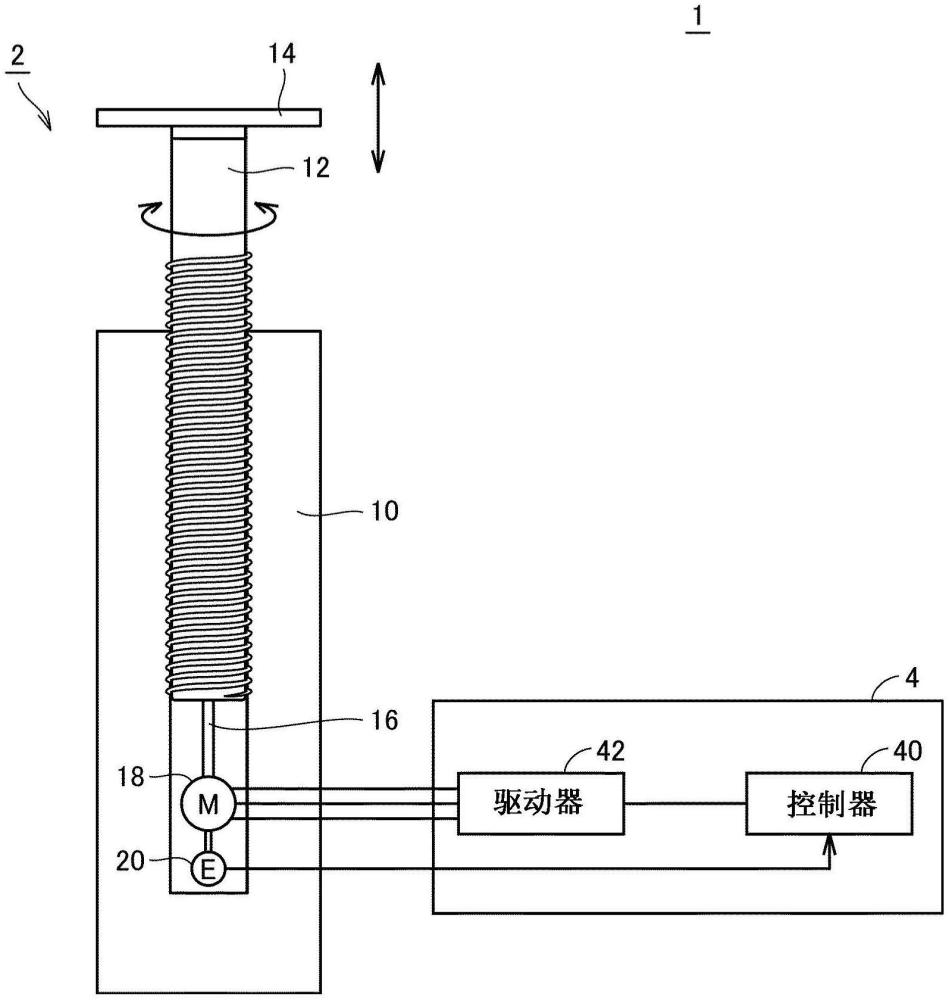

图1是表示本实施方式的驱动系统的主要部分的示意图。

图2是表示本实施方式的驱动系统的变形例的主要部分的示意图。

图3是用于说明构成本实施方式的驱动系统的致动器的行为的图。

图4是表示构成本实施方式的驱动系统的控制器的硬件结构例的示意图。

图5是由本实施方式的致动器进行冲击缓和动作的工件输送系统的示意图。

图6是用于说明本实施方式的致动器的冲击缓和动作的基于物理观点的行为的图。

图7是表示用于实现本实施方式的致动器的冲击缓和动作的主要功能结构的示意图。

图8是用于说明本实施方式的致动器的弹性力产生动作的图。

图9是表示用于实现本实施方式的致动器的弹性力产生动作的主要功能结构的示意图。

图10是用于说明使用本实施方式的致动器抑制由物体间的接触而引起的冲击力产生的处理的图。

图11是表示用于实现本实施方式的致动器的冲击缓和动作和弹性力产生动作的主要功能结构的示意图。

图12是表示本实施方式的致动器的冲击缓和动作和弹性力产生动作的处理过程的一例的流程图。

图13是表示包含多个本实施方式的致动器的单自由度的工作台机构的例子的示意图。

图14是表示用于实现图13的(A)所示的工作台机构的弹性力产生动作的主要功能结构的示意图。

图15是表示包含多个本实施方式的致动器的多自由度的工作台机构的例子的示意图。

图16是表示使用了本实施方式的致动器的应用的一例的示意图。

图17是表示图16所示的组装装置中的处理过程的流程图。

具体实施方式

参照附图对本发明的实施方式进行详细说明。另外,对图中的相同或相应的部分标注相同的标号并不重复其说明。

首先,对应用本发明的场景的一例进行说明。

图1是表示本实施方式的驱动系统1的主要部分的示意图。参照图1,驱动系统1包含致动器2和驱动装置4。

致动器2被电机18驱动而产生位移(在图1所示的例子中为纸面上下方向的位移)。作为致动器2,可以采用被电机驱动的任何结构,例如能够使用滚珠丝杠、线性致动器等。在以下的说明中,作为一例,对应用于以滚珠丝杠为主体的致动器2的情况进行说明。

更具体而言,致动器2包含:主体部10,其在内部具有空间;杆12,其与形成于主体部10内部的螺纹槽卡合;末端部14,其设置于杆12的末端;连结部件16,其将杆12和电机18机械地结合;以及编码器20,其检测电机18的转速或旋转角。编码器20与电机18机械连接,检测致动器2的位移。

驱动装置4包含:驱动器42,其向电机18供给电力而进行驱动;以及控制器40,其接收编码器20的检测信号,向驱动器42施加控制指令。

在图1中示出由一个致动器2构成的驱动系统1的例子,但也能够实现包含多个致动器2的结构。

图2是表示本实施方式的驱动系统1的变形例的主要部分的示意图。参照图2,驱动系统1具有3个致动器2。驱动装置4包含与各个致动器2对应的3个驱动器42和统一控制3个致动器2的控制器40。

此外,关于驱动系统1所包含的致动器2的数量,没有特别限制,根据所进行的应用来设定适当的台数即可。例如,在能够由单一的致动器2支承任意的工件的情况下,致动器2可以是一台。另外,对于大型的工件,也可以构成为利用多个致动器2驱动用于支承工件的部件。

为了便于说明,将控制器40和驱动器42描绘为分别独立的构成要素,但可以将控制器40和驱动器42安装为独立的装置,也可以将两者安装为一体化的装置。

图3是用于说明构成本实施方式的驱动系统1的致动器2的行为的图。参照图3,在本实施方式的驱动系统1中,以成为弹簧的理想行为的方式控制致动器2。弹簧的理想行为是指,例如图3的(A)所示,设想在未施加外力的状态下具有自然长度X

当该弹簧被拉伸到长度X

这样,在本实施方式的驱动系统1中,可以说通过电机18的控制来实现物理弹簧。所实现的弹簧表现出实质上理想的行为(遵循物理式的行为),因此能够容易地使用简单的物理模型进行控制逻辑的结构、设备设计用的仿真等。

关于本实施方式的致动器2的更详细的动作例,将在后面叙述。

接着,对构成本实施方式的驱动系统1的控制器40的硬件结构例进行说明。

图4是表示构成本实施方式的驱动系统1的控制器40的硬件结构例的示意图。参照图4,控制器40是一种计算机,作为主要的硬件组件,包含处理器402、主存储器404、输入输出部406以及储存器408。

处理器402典型的是由CPU(Central Processing Unit:中央处理器)或MPU(Micro-Processing Unit:微处理器)等,读出保存在储存器408中的系统程序410和控制程序412,在主存储器404中展开并执行,由此实现用于控制后述的致动器2的行为的控制运算。

输入输出部406负责控制器40与外部装置之间的信号收发。在图4所示的例子中,输入输出部406接收来自编码器20的检测信号,并且对驱动器42发送控制指令。

储存器408典型地由SSD(Solid State Disk:固态盘)、闪存等构成,保存用于实现基本处理的系统程序410、和控制程序412。

在图4中,示出了通过处理器402执行程序来提供所需的处理的结构例,但也可以使用专用的硬件电路(例如,ASIC(Application Specific Integrated Circuit:专用集成电路)或者FPGA(Field-Programmable Gate Array:现场可编程门阵列)等)来安装这些所提供的处理的一部分或者全部。

接着,说明本实施方式的致动器2的冲击缓和动作。在冲击缓和动作中,致动器2根据被施加的载荷被动地动作。

图5是由本实施方式的致动器2进行冲击缓和动作的工件输送系统100的示意图。参照图5,作为一例,示出将由设置于机器人120的末端的末端执行器122吸附的工件W配置到工作台机构110上的情况。工作台机构110包含基座部112和板114。基座部112与板114之间经由本实施方式的致动器2机械连接。此外,在图5中,为了容易理解,将致动器2描绘为弹簧。

在图5所示的工件输送系统100中,在配置工件W时,如果承接工件W的工作台机构110不移动,则可以说工件W与板114碰撞并停止。即,工件W在碰撞前后移动速度发生较大变化,因此,由于伴随着移动速度变化的加速度变化,从工作台机构110对工件W施加较大的载荷(冲击力)。

另外,即使工作台机构110沿着工件W移动,如果工件W与板114的接触面积较小,则也会对工件W的接触部位施加较大的载荷。这样的现象也被称为点载荷或载荷集中。

如图5所示,为了缓和物体与物体接触时产生的过大的载荷(冲击力)或者抑制点载荷的产生,本实施方式的致动器2进行冲击缓和动作。

在冲击缓和动作中,收缩或伸长到与受到外力时的弹簧行为、即产生相当于外力的复原力的位移相当的位置(即平衡位置)。这样的收缩或伸长的行为遵循作为实质上理想的物理行为的物理模型。

图6是用于说明本实施方式的致动器2的冲击缓和动作的基于物理观点的行为的图。参照图6,相对于未对作为弹簧进行动作的致动器2施加载荷的状态(自然长度状态50)安装板114,由此板114的质量M1被施加于致动器2。致动器2承受板114的质量M1的载荷,在缩短了规定长度ΔXb的位置(平衡位置)成为平衡状态(平衡状态52)。此时,假设致动器2的长度为Xb。

在本实施方式中,以平衡位置为基准,计算作为弹簧的行为。例如,当对致动器2施加载荷F时,在从平衡位置缩短规定长度Xb的位置(载荷F产生时的位置)成为平衡状态(载荷平衡状态54)。此时,假设致动器2的长度为X。

根据这样的从平衡状态52的变形,决定作为弹簧的行为。在此,为了便于说明,作为最简单的物理模型,设想简谐振动模型。当以平衡位置为基准来考虑作为弹簧的行为时,若将致动器2的弹簧常数设为K(能够预先任意设定),则弹簧的简谐振动的周期T=2π√(M1/K)。另外,角频率ω=2π/T=√(K/M1)。

即,当对致动器2施加某些载荷F时,致动器2以与所施加的载荷F的大小相应的振幅A1开始简谐振动。致动器2的简谐振动的各值如下。

位移ΔX=A1×sin(ωt)

速度V=A1×ω×cos(ωt)

加速度a=A1×ω

如后所述,基于以在致动器2安装有物体的状态(平衡状态52)为基准的位移ΔX来决定物理模型等。

在本实施方式的驱动系统1中,使用表示弹簧的行为的物理模型,通过致动器2再现弹簧的行为。作为物理模型,可以是上述那样的简谐振动模型,也可以是包含表示板114的质量M1等的质量(mass)的要素的模型,还可以是包含阻尼(damping)的要素的模型。这些物理模型也可以按照有关弹簧的运动方程式(F=K×X+M×V等)来决定。

图7是表示用于实现本实施方式的致动器2的冲击缓和动作的主要功能结构的示意图。参照图7,控制器40包含物理模型420、特性估计部422、角频率设定部424以及位置指令生成部426。

物理模型420是用于实现作为弹簧的行为的模型。在图7中,作为一例而示出了简谐振动模型。在该情况下,物理模型420根据位移ΔX(t)=A1×sin(ωt)计算任意时间t的位移。

特性估计部422相当于模型构建部,基于通过对致动器2施加来自外部的载荷而产生的位移来构建物理模型420。更具体而言,特性估计部422基于来自编码器20的检测信号,估计物理模型420所包含的参数(在图7所示的例子中为振幅A1)。估计出的参数反映于物理模型420。物理模型420基于通过向致动器2施加任意的载荷F而产生的变化来决定特性(参数)。

例如,在物理模型420为简谐振动模型的情况下,能够基于紧接着向致动器2施加任意的载荷F之后的位置变化(速度)来计算物理模型420的振幅A1。

这样,特性估计部422基于致动器2的位移的时间变化(速度、加速度、加加速度等)来估计物理模型420的参数。估计的参数根据物理模型420适当决定。例如,也可以决定弹簧常数、阻尼常数。这样,在致动器2产生了明显位移的情况下估计物理模型的参数,因此物理模型420具有与从外部对致动器2规定载荷相应的特性。

角频率设定部424基于安装于致动器2的物体(在图1和图2所示的例子中为板114)的质量M1和预先设定的弹簧常数K来设定物理模型420的角频率ω。更具体而言,角频率设定部424基于预先设定的弹簧常数K和已知的质量M1来设定角频率ω。如上所述,计算为角频率ω=2π/T=√(K/M1)。

位置指令生成部426生成控制指令,以使致动器2产生遵循物理模型420的位移。更具体而言,位置指令生成部426基于按照物理模型420计算出的位移ΔX,生成各控制周期中的控制指令(位置指令或位移指令),并输出至驱动器42。即,位置指令生成部426也可以将指定电机18的目标位置的位置指令作为控制指令输出。

通过以上那样的处理过程,估计规定物理模型420的参数。然后,按照包含估计出的参数的物理模型420来决定致动器2的行为。

通过致动器2进行简谐振动,相对于工件W的载荷F,致动器2产生载荷F

如上所述,在本实施方式的冲击缓和动作中,通过电机18的控制来实现物理弹簧(作为阻尼器而动作)。由于以平衡位置为基准进行控制,因此即使在施加的负载较小的情况下,也能够实现遵循物理式的行为。由于采取遵循物理式的行为,因此设计控制系统时的事先计算或仿真等变得容易,并且在构成实际的装置的情况下,与事先设计的偏差也变少。

通常,由多个部件构成的机构存在部件间的阻力,存在的阻力的大小根据周围环境、使用历史等而变化,因此难以进行事先计算等。与此相对,在本实施方式的冲击缓和动作中,能够不依赖于部件间的阻力大小地实现遵循物理式的行为。另外,本实施方式的致动器2由电机18驱动,因此能够实现提高了响应性及自由度的弹簧。

接着,说明本实施方式的致动器2的弹性力产生动作。在弹性力产生动作中,产生按照胡克定律(F

图8是用于说明本实施方式的致动器2的弹性力产生动作的图。参照图8的(A),设想致动器2遵循物理模型产生位移的情况。作为一例,在致动器2从收缩的状态变化为伸长的状态的情况下,示出图8的(B)所示那样的位移随时间的变化。

如果弹簧常数K恒定,则产生与位移ΔX(从自然长度的变化量)成比例的载荷F

例如图8的(C)所示,通过使弹簧常数K随时间变化,载荷F

另外,在预先设定所要求的载荷F

图9是表示用于实现本实施方式的致动器2的弹性力产生动作的主要功能结构的示意图。参照图9,控制器40包含载荷指令生成部428、弹簧常数变更部430以及位移计算部432。

弹簧常数变更部430相当于决定弹簧常数K的决定部。弹簧常数变更部430可以按照每个任意的区间设定弹簧常数K,也可以按照每个控制周期设定弹簧常数K。作为一例,弹簧常数变更部430按照预先确定的模式来设定各控制周期中的弹簧常数K(t)。

弹簧常数变更部430也可以具有输出如图8的(C)所示的弹簧常数K(t)的模式。此外,在存在多种工件W的情况下,也可以在弹簧常数变更部430中保存弹簧常数的多个模式。在该情况下,也可以根据设定模式来选择多个模式中的一个。

位移计算部432基于来自编码器20的检测信号,计算致动器2所产生的位移ΔX。位移计算部432计算出的位移ΔX以在致动器2安装有物体(在图1和图2所示的例子中为板114)的状态为基准来计算。

载荷指令生成部428以产生基于弹簧常数K与致动器2所产生的位移ΔX之积而计算出的驱动力的方式,生成控制指令。更具体而言,载荷指令生成部428基于由位移计算部432计算出的位移ΔX和来自弹簧常数变更部430的弹簧常数K(t),计算在各控制周期中应产生的载荷F

通过以上那样的处理过程,能够从致动器2产生与位移ΔX及弹簧常数K相应的载荷F

此外,在采用了包含阻尼(damping)的要素的物理模型的情况下,也可以除弹簧常数K以外还使阻尼常数随时间变化,或者不使弹簧常数K而使阻尼常数随时间变化。

如上所述,在本实施方式的弹性力产生动作中,通过电机18的控制来实现物理弹簧(作为阻尼器而动作)。由于采取遵循物理式的行为,因此设计控制系统时的事先计算或仿真等变得容易,并且在构成实际的装置的情况下,与事先设计的偏差也变少。

另外,在本实施方式的弹性力产生动作中,与致动器所产生的位移成比例地产生载荷,因此不需要用于测量外力(来自外部的载荷)的传感器等。因此,即使是刚性高的制造装置、具有无法忽视的内部阻力的制造装置,也能够精密地控制产生的载荷。

另外,在本实施方式的弹性力产生动作中,能够使弹簧常数变化,因此,能够遵循与致动器所产生的位移成比例地产生载荷这样的物理式,并且根据应用来产生目标载荷。

通过切换上述的冲击缓和动作和弹性力产生动作,能够防止在工件W接触的情况下等产生较大的载荷(冲击力)。

图10是用于说明使用本实施方式的致动器2抑制由物体间的接触而引起的冲击力产生的处理的图。参照图10,在先执行冲击缓和动作并施加某些载荷时,致动器2根据所施加的载荷被动地进行动作。然后,在规定的切换条件下切换为弹性力产生动作,产生基于由产生的位移和模式规定的弹簧常数计算出的载荷。

在冲击缓和动作中,只要不施加外力(来自外部的载荷),致动器2就不会产生任何位移。当施加外力时,计算与所施加的外力对应的参数,通过具有计算出的参数的物理模型来控制致动器2的位移。

作为用于切换冲击缓和动作和弹性力产生动作的切换条件,也可以基于从外部向致动器2施加载荷起的经过时间、致动器2所产生的位移(当前位置)、来自外部装置的触发等。

图11是表示用于实现本实施方式的致动器2的冲击缓和动作和弹性力产生动作的主要功能结构的示意图。参照图11,控制器40包含物理模型420、特性估计部422、角频率设定部424、位置指令生成部426、载荷指令生成部428、弹簧常数变更部430、位移计算部432以及选择部434。

图11所示的功能结构相当于在组合了图7所示的用于实现冲击缓和动作的功能结构、和图9所示的用于实现弹性力产生动作的功能结构的基础上追加了选择部434的结构。即,选择部434选择使从位置指令生成部426输出的用于实现冲击缓和动作的控制指令、和从载荷指令生成部428输出的用于实现弹性力产生动作的控制指令中的哪一个控制指令有效化。

选择部434具有切换条件436,基于是否满足切换条件436,选择并输出从位置指令生成部426输出的控制指令和从载荷指令生成部428输出的控制指令中的一方。典型地,选择部434在使来自位置指令生成部426的控制指令有效化时,如果满足切换条件436,则使来自载荷指令生成部428的控制指令有效化。

图12是表示本实施方式的致动器2的冲击缓和动作和弹性力产生动作的处理过程的一例的流程图。图12所示的各步骤典型地通过控制器40的处理器402执行控制程序412来实现。另外,在处理器402执行控制程序412时,针对处理的一部分,有时也利用系统程序410提供的库等。

图12所示的处理中的步骤S2~S14相当于冲击缓和动作的处理,步骤S20~S28相当于弹性力产生动作的处理。

即,控制器40首先执行冲击缓和动作的处理。更具体而言,控制器40基于编码器20的检测信号,判断是否对致动器2施加了超过规定值的载荷(步骤S2)。如果未对致动器2施加超过规定值的载荷(在步骤S2中为“否”),则重复步骤S2以下的处理。

当对致动器2施加了超过规定值的载荷时(在步骤S2中为“是”),控制器40基于编码器20的检测信号来计算致动器2的速度(步骤S4),并基于计算出的速度来估计物理模型的参数(步骤S6)。然后,控制器40构建包含估计出的参数的物理模型(步骤S8)。这样,控制器40基于通过向致动器2施加来自外部的载荷而产生的位移来构建物理模型。

控制器40将从向致动器2施加超过规定值的载荷起的经过时间输入到物理模型,计算出当前的控制周期中的控制指令(位置指令或位移指令)(步骤S10),并将计算出的控制指令输出到驱动器42(步骤S12)。即,控制器40控制电机18,以使致动器2产生遵循物理模型的位移。

然后,控制器40判断是否满足用于切换到弹性力产生动作的条件(切换条件436)(步骤S14)。如果不满足用于切换到弹性力产生动作的条件(在步骤S14中为“否”),则重复步骤S10以下的处理。

如果满足用于切换到弹性力产生动作的条件(在步骤S14中为“是”),则控制器40执行以下的弹性力产生动作的处理。更具体而言,控制器40参照预先设定的模式,决定当前的控制周期中的弹簧常数K(步骤S20)。这样,控制器40决定弹簧常数K。

接着,控制器40取得当前的致动器2的位移(步骤S22),基于弹簧常数K和当前的致动器2的位移,计算出致动器2应产生的载荷(步骤S24)。然后,控制器40计算与应产生的载荷对应的控制指令(位置指令或位移指令)(步骤S26),并将计算出的控制指令输出到驱动器42(步骤S28)。这样,控制器40控制电机18产生基于弹簧常数K与致动器2所产生的位移ΔX之积而计算出的驱动力。

这样,控制器40在致动器2进行冲击缓和动作中(控制电机产生遵循物理模型的位移时),如果满足规定的切换条件,则切换电机18的控制,以产生基于弹簧常数K与致动器2所产生的位移ΔX之积计算出的驱动力。

然后,控制器40判断是否满足弹性力产生动作的结束条件(步骤S30)。如果不满足弹性力产生动作的结束条件(在步骤S30中为“否”),则重复步骤S20以下的处理。

如果满足弹性力产生动作的结束条件(在步骤S30中为“是”),则处理结束。

此外,在图12中示出组合了本实施方式的致动器2的冲击缓和动作和弹性力产生动作的处理例,但也可以仅进行冲击缓和动作和仅进行弹性力产生动作。根据利用致动器2的应用来选择适当的动作。

为了便于说明,例示了由单一的致动器2构成的结构,但也可以实现包含多个致动器2的机构。以下,对包含致动器2的驱动机构的一例进行说明。

(f1:单自由度的工作台机构)

图13是表示包含多个本实施方式的致动器2的单自由度的工作台机构的例子的示意图。图13的(A)和图13的(B)表示板114被3个致动器2-1、2-2、3-3支承的工作台机构的结构例。在图13的(A)和图13的(B)所示的工作台机构中,在作为公共部件的板114上机械地连接有多个致动器2。

在图13的(A)所示的工作台机构中,控制器40通过同步地控制致动器2-1、2-2、3-3,能够控制板114的整个面。此时,控制器40以使得从作为公共部件的板114产生目标载荷的方式,生成针对致动器2-1、致动器2-2、致动器2-3各自的控制指令。

在图13的(B)所示的工作台机构中,控制器40-1、40-2、40-3分别控制致动器2-1、2-2、2-3。通过分别独立地控制致动器2-1、2-2、3-3,即使在对板114施加局部的载荷的情况下,也能够进行与局部的载荷相应的行为。

图14是表示用于实现图13的(A)所示的工作台机构的弹性力产生动作的主要功能结构的示意图。参照图14,致动器2-1、致动器2-2、致动器2-3分别被驱动器42-1、驱动器42-2、驱动器42-3驱动,被编码器20-1、编码器20-2、编码器20-3检测位移。

控制器40分别包含载荷指令生成部428-1、428-2、428-3、弹簧常数变更部430-1、430-2、430-3以及位移计算部432-1、432-2、432-3来控制致动器2-1、2-2、2-3。

为了控制板114的整个面所产生的载荷,在弹簧常数变更部430-1、430-2、430-3之间,对变更或更新各个弹簧常数的定时进行控制。可以使弹簧常数同步地逐渐变更,也可以对各个弹簧常数之间进行调停,以校正位移的偏差。

通过采用这样的控制逻辑,能够在整个面上控制板114所产生的载荷。

另外,关于冲击缓和动作,通过使与各个致动器对应的物理模型相互同步,也能够在整个面上控制板114所产生的载荷。

(f2:多自由度的工作台机构)

图15是表示包含多个本实施方式的致动器2的多自由度的工作台机构110A的例子的示意图。

参照图15,工作台机构110A是具有双自由度的Zθ工作台。更具体而言,工作台机构110A包含构成为沿θ轴方向旋转的旋转部件118和沿Z轴方向伸长的3个致动器2-1、2-2、3-3。

通过使用如图15所示的工作台机构110A,能够在各种应用中利用。

(f3:其他)

如上所述,本实施方式的致动器2既能够以致动器2单体来利用,也能够作为组装有致动器2的工作台来利用。并且,还能够作为包含工作台的制造装置来利用。

对使用了本实施方式的致动器2的应用的一例进行说明。

图16是表示使用了本实施方式的致动器2的应用的一例的示意图。图16表示为了将工件W1和工件W2贴附而使两工件重合的应用。

参照图16的(A),将两个工件重合的组装装置200包含工作台机构110A、输送机构150以及控制器40。在工作台机构110A的板114上配置有工件W1。要与工件W1重合的工件W2被输送机构150从工作台机构110A的上方输送。控制器40向工作台机构110A施加控制指令,控制工作台机构110A。

工作台机构110A包含被电机18驱动而在第1方向(Z轴方向)上产生位移的一个或多个致动器2。工作台机构110A的结构参照图15进行了说明,因此不重复详细的说明。

输送机构150包含支承柱152和板154。板154与支承柱152连结,能够通过未图示的驱动机构沿重力上下方向移动。

在板154的表面形成有吸附孔。工件W2在被未图示的吸附机构吸附于板154的表面的状态下被输送。

接着,参照图16的(B)来说明组装装置200中的处理过程。

首先,调整工作台机构110A的致动器2-1、2-2、3-3的位移,以使工件W1与工件W2平行((1)平行维持动作)。即,控制器40根据要与工件W1重合的工件W2,对工作台机构110A施加控制指令,以使工件W1与工件W2平行。

平行维持动作也可以通过基于设置于输送机构150的未图示的传感器的检测信号的反馈控制来实现。此外,在平行维持动作中,通过朝向调整,在工件间设置规定的距离余量,以使工件W1与工件W2不碰撞。

在通过平行维持动作将工件W1与工件W2之间调整为平行后,进行用于缩短工件W1与工件W2的距离、即将工件W2重叠在工件W1上的控制((2)工件间接近动作)。在工件间接近动作中,输送机构150使工件W2接近工件W1,并且调整工作台机构110A的致动器2-1、2-2、3-3的位移,由此将工件W1与工件W2之间维持为平行。

在工件W1与工件W2即将接触之前,开始冲击缓和动作((3)冲击缓和动作)。即,控制器40基于因工件W2与工件W1接触而在致动器2产生的位移来构建物理模型。然后,控制器40生成使得致动器2产生遵循物理模型的位移的控制指令。这样,当工件W2与工件W1接触而向致动器2施加载荷时,致动器2如上述的遵循物理模型的弹簧那样动作。通过冲击缓和动作,能够避免工件W1与工件W2接触而产生的过大的载荷、点载荷。

然后,当满足规定的切换条件时,开始弹性力产生动作((4)弹性力产生动作)。即,生成使得产生基于弹簧常数K与致动器2所产生的位移ΔX之积计算出的驱动力的控制指令。通过弹性力产生动作,在工件W1与工件W2之间产生按压力,工件W1与工件W2的贴附完成。

图17是表示图16所示的组装装置200中的处理过程的流程图。图17所示的各步骤典型地通过控制器40的处理器402执行控制程序412来实现。另外,在处理器402执行控制程序412时,针对处理的一部分,有时也利用系统程序410提供的库等。

参照图17,当指示处理开始时(在步骤S100中为“是”),控制器40输出将工件W1配置到工作台机构110A上的指示、以及将工件W2吸附于输送机构150的指示(步骤S102)。然后,控制器40输出使吸附于输送机构150的工件W2靠近工件W1的指示(步骤S104),并且开始平行维持动作。

更具体而言,控制器40基于吸附于输送机构150的工件W2的倾斜,调整工作台机构110A的致动器2-1、致动器2-2、致动器2-3的位移,以使工件W1与工件W2平行(步骤S106)。这样,控制器40根据与工件W1重合的工件W2,向工作台机构110A施加控制指令,以使工件W1与工件W2平行。

然后,控制器40基于工件W1与工件W2的平行程度,判断是否满足用于切换为工件间接近动作的切换条件(步骤S108)。如果不满足切换条件(在步骤S108中为“否”),则重复步骤S106以下的处理。

如果满足切换条件(在步骤S108中为“是”),则控制器40调整工作台机构110A的致动器2-1、致动器2-2、致动器2-3的位移,以使工件W1与工件W2维持平行(步骤S110)。然后,控制器40基于工件W1与工件W2之间的距离,判断是否满足用于切换为冲击缓和动作的切换条件(步骤S112)。如果不满足切换条件(在步骤S112中为“否”),则重复步骤S110以下的处理。

如果满足切换条件(在步骤S110中为“是”),则控制器40开始冲击缓和动作(步骤S114)。在冲击缓和动作中,执行图12的步骤S2~S14的处理。

然后,当满足从冲击缓和动作向弹性力产生动作的切换条件时,控制器40开始弹性力产生动作(步骤S116)。在弹性力产生动作中,执行图12的步骤S20~S28的处理。

当工件W1与工件W2的重合完成时,控制器40输出用于将重合后的工件W1及工件W2输送到下一工序的指示(步骤S118)。通过以上过程,1次处理完成。

如上所述,通过本实施方式的包含冲击缓和动作和弹性力产生动作的一系列的控制,能够缓和在工件间产生的冲击,减轻工件所产生的损伤,并且使工件间的面压均匀地进行按压。由此,能够减少不良品的产生,并且能够制造更高品质的工件。

如上所述,本实施方式的致动器2的控制(冲击缓和动作和/或弹性力产生动作)能够应用于输送、重合、贴合、插入这样的包含物体与物体的接触的任意的应用。

另外,本实施方式的致动器2的冲击缓和动作也能够单独地应用于除振、振动抑制等的弹簧机构、张紧器等。

另外,本实施方式的致动器2的弹性力产生动作能够单独地应用于冲压装置等任意的产生载荷的机构。

根据本实施方式,致动器采取遵循物理式的行为,因此能够容易地进行用于控制逻辑的结构、设备设计的仿真。另外,在构成实际的装置的情况下,与事先的设计的偏差也变少。

另外,作为控制载荷和位置的技术的一例,有阻抗控制和导纳控制。

阻抗控制是如下技术:在预先设定了目标位置和阻抗的状态下,当对致动器施加载荷时,调整致动器的特性(柔顺性)以停留在目标位置。因此,并未实现本实施方式的冲击缓和动作那样的缓和冲击力的控制,有时反而会产生更大的冲击力。另外,在阻抗控制中,由于给出了目标位置,因此无法如本实施方式的弹性力产生动作那样控制要产生的载荷。

在导纳控制中,当在预先设定了阻抗的状态下向致动器施加载荷时,基于阻抗来控制动作速度(各控制周期中的位置)。因此,由于只能进行基于预先设定的阻抗的行为,所以不能如本实施方式的冲击缓和动作那样根据冲击力使行为变化。另外,导纳控制通过向致动器施加载荷来决定行为,因此无法如本实施方式的弹性力产生动作那样控制要产生的载荷。

如上所述,本实施方式的冲击缓和动作和弹性力产生动作是与阻抗控制和导纳控制完全不同的控制。

如上所述的本实施方式包含以下这样的技术思想。

[结构1]

一种驱动系统,其中,该驱动系统具有:

致动器(2),其被电机(18)驱动而产生位移;

驱动器(42),其对所述电机进行驱动;以及

控制器(40),其向所述驱动器施加控制指令,

所述控制器包含:

模型构建部(422),其基于通过对所述致动器施加来自外部的载荷而产生的位移,构建物理模型;

第1指令生成部(426),其以使所述致动器产生遵循所述物理模型的位移的方式,生成对所述电机的控制指令;

决定部(430),其决定弹簧常数;

第2指令生成部(428),其以使得产生基于所述弹簧常数与所述致动器所产生的位移之积而计算出的驱动力的方式,生成对所述电机的控制指令;以及

选择部(436),其选择使来自所述第1指令生成部和所述第2指令生成部中的哪一个的控制指令有效化。

[结构2]

在结构1所记载的驱动系统中,

所述选择部在使来自所述第1指令生成部的控制指令有效化时,如果满足规定的切换条件,则使来自所述第2指令生成部的控制指令有效化。

[结构3]

在结构2所记载的驱动系统中,

所述切换条件基于从对所述致动器施加来自外部的载荷起的经过时间。

[结构4]

在结构2所记载的驱动系统中,

所述切换条件基于所述致动器所产生的位移。

[结构5]

在结构1~4中的任意一项所记载的驱动系统中,

所述第1指令生成部将指定所述电机的目标位置的位置指令作为所述控制指令输出,

所述第2指令生成部将指定所述电机应产生的转矩的转矩指令作为所述控制指令输出。

[结构6]

在结构1~5中的任意一项所记载的驱动系统中,

所述模型构建部在从外部向所述致动器施加规定的载荷时,构建所述物理模型。

[结构7]

在结构1~6中的任意一项所记载的驱动系统中,

所述决定部按照每个控制周期设定弹簧常数。

[结构8]

一种控制方法,其是被电机(18)驱动而产生位移的致动器(2)的控制方法,其中,该控制方法具有以下步骤:

步骤(S4、S6、S8),基于通过对所述致动器施加来自外部的载荷而产生的位移,构建物理模型;

步骤(S20),决定弹簧常数;

步骤(S10、S12),控制所述电机使所述致动器产生遵循所述物理模型的位移;以及

步骤(S22、S24、S26、S28),在控制所述电机使所述致动器产生遵循所述物理模型的位移时,如果满足规定的切换条件,则切换所述电机的控制以产生基于所述弹簧常数与所述致动器所产生的位移之积而计算出的驱动力。

[结构9]

一种控制程序(412),其用于控制被电机(18)驱动而产生位移的致动器(2),其中,所述控制程序(412)使计算机(40)执行以下步骤:

步骤(S4、S6、S8),基于通过对所述致动器施加来自外部的载荷而产生的位移,构建物理模型;

步骤(S20),决定弹簧常数;

步骤(S10、S12),控制所述电机使所述致动器产生遵循所述物理模型的位移;以及

步骤(S22、S24、S26、S28),在控制所述电机使所述致动器产生遵循所述物理模型的位移时,如果满足规定的切换条件,则切换所述电机的控制以产生基于所述弹簧常数与所述致动器所产生的位移之积而计算出的驱动力。

应认为此次公开的实施方式在所有方面都是例示而不是限制性的。本发明的范围由权利要求书、而不由上述的说明来表示,意在包含与权利要求书等同的意思以及范围内的所有变更。

标号说明

1:驱动系统;2:致动器;4:驱动装置;10:主体部;12:杆;14:末端部;16:连结部件;18:电机;20:编码器;40:控制器;42:驱动器;50:自然长度状态;52:平衡状态;54:载荷平衡状态;100:工件输送系统;110、110A:工作台机构;112:基座部;114、154:板;118:旋转部件;120:机器人;122:末端执行器;150:输送机构;152:支承柱;200:组装装置;402:处理器;404:主存储器;406:输入输出部;408:储存器;410:系统程序;412:控制程序;420:物理模型;422:特性估计部;424:角频率设定部;426:位置指令生成部;428:载荷指令生成部;430:弹簧常数变更部;432:位移计算部;434:选择部;436:切换条件;W、W1、W2:工件。

- 集水器、水循环系统、控制装置、控制方法和控制程序

- 测长控制装置、制造系统、测长控制方法和测长控制程序

- 处理器、内窥镜系统、处理器的控制方法和控制程序

- 联合收割机控制系统、联合收割机控制程序、存储有联合收割机控制程序的存储介质、联合收割机控制方法、收获机控制系统、收获机控制程序、存储有收获机控制程序的存储介质、收获机控制方法

- 收割机、极限行驶距离计算程序、记录有极限行驶距离计算程序的记录介质、极限行驶距离计算方法、农用车辆、转弯控制程序、记录有转弯控制程序的记录介质、转弯控制方法、联合收割机控制系统、联合收割机控制程序、记录有联合收割机控制程序的记录介质、联合收割机控制方法