一种部分熔透激光焊缝的无损检测方法

文献发布时间:2023-06-19 09:23:00

技术领域

本发明涉及一种检测方法,特别涉及一种部分熔透激光焊缝的无损检测方法。

背景技术

激光焊接技术已在美国波士顿地铁项目等不锈钢城铁车产品项目中批量化生产,部分熔透激光焊缝外观美观,强度高于电阻点焊接头。但部分熔透激光焊缝的疲劳断裂机理影响整车的寿命及安全运行,为此需要分析部分熔透激光焊缝断裂机理。

现有技术中对于激光焊缝的断裂机理研究一直是采用破坏性方法进行。通过切开不同的疲劳寿命下疲劳试样来判断断裂原因,每个疲劳试样需要在焊缝的多个位置分别切开,进而来判断焊缝的断裂机理。举例的说,以厚度为2mm和2.5mm的两块不锈钢板组合部分熔透激光焊缝为研究对象时,首先对未进行疲劳测试试件,在焊缝上的多个部位进行切开检测;然后,振动频率下降3Hz后对试件在焊缝上的多个部位进行切开检测;再然后,振动频率累计下降8Hz后对试件在焊缝上的多个部位进行切开检测;最后,振动频率累计下降13Hz后对试件在焊缝上的多个部位再次进行切开检测。采用上述的破坏性方法会导致试验过程复杂,试验周期长,需要试验样件数量多,影响断裂机理分析进度。

发明内容

本发明要解决现有技术中的技术问题,提供一种部分熔透激光焊缝的无损检测方法。

为了解决上述技术问题,本发明的技术方案具体如下:

一种部分熔透激光焊缝的无损检测方法,该部分熔透激光焊缝的无损检测方法适用的系统由上至下依次包括:超声探头,上层钢板以及下层钢板;所述上层钢板与所述下层钢板通过焊缝焊接在一起;所述下层钢板为施焊钢板;

所述超声探头可垂直于所述上层钢板表面进行扫描,在每个扫描点,所述超声探头在电脉冲信号的激励作用下产生超声波,并通过耦合剂进入所述上层钢板与所述下层钢板的内部;在每个扫描点,入射声波可在所述上层钢板的下表面或者所述下层钢板的下表面产生反射回波,经所述超声探头接收后转化为A扫描信号;

该无损检测方法包括以下步骤:

步骤i:所述超声探头沿垂直于焊缝方向进行扫描检测,扫描路径跨越所述焊缝垂直投影在所述上层钢板的位置,扫描距离为10-50cm;

步骤ii:所述超声探头在平行于焊缝方向移动1-10cm的步长;

步骤iii:所述超声探头沿步骤i中的相反方向进行扫描检测,扫描路径跨越所述焊缝垂直投影在所述上层钢板的位置,扫描距离为10-50cm;

步骤iv:所述超声探头在平行于焊缝方向移动1-10cm的步长;

步骤v:重复步骤i至步骤iv 1-10次;

步骤vi:将每个扫描点获得的A扫描信号组装成数组矩阵;

步骤vii:将数组矩阵转化为灰度编码或彩色编码的图像。

在上述技术方案中,所述超声探头的中心频率为15MHz,晶体直径3mm。

在上述技术方案中,所述超声探头在两轴运动平台的带动下进行扫描检测。

在上述技术方案中,在步骤i和步骤iii中,两个相邻扫描点的最小间距为0.02mm。

在上述技术方案中,在步骤i和步骤iii中,扫描距离为20cm。

在上述技术方案中,在步骤ii和步骤iv中,步长为5cm。

本发明具有以下的有益效果:

本发明的部分熔透激光焊缝的无损检测方法,利用超声对部分熔透激光焊缝进行无损检测,免除了多次切割过程,实现了高效快速的焊缝检测,加快了断裂机理的分析进度。

经大量科学试验及工程验证,本发明的部分熔透激光焊缝的无损检测方法已应用于不锈钢轨道车辆部分熔透激光叠焊焊缝断裂机理分析,并经破坏性实验验证,本发明具有足够的可靠性。

附图说明

下面结合附图和具体实施方式对本发明作进一步详细说明。

图1为本发明的部分熔透激光焊缝的无损检测方法适用的系统的立体示意图。

图2为图1所示系统的纵截面结构示意图。

图3为应用本发明的部分熔透激光焊缝的无损检测方法的检测系统的结构示意图。

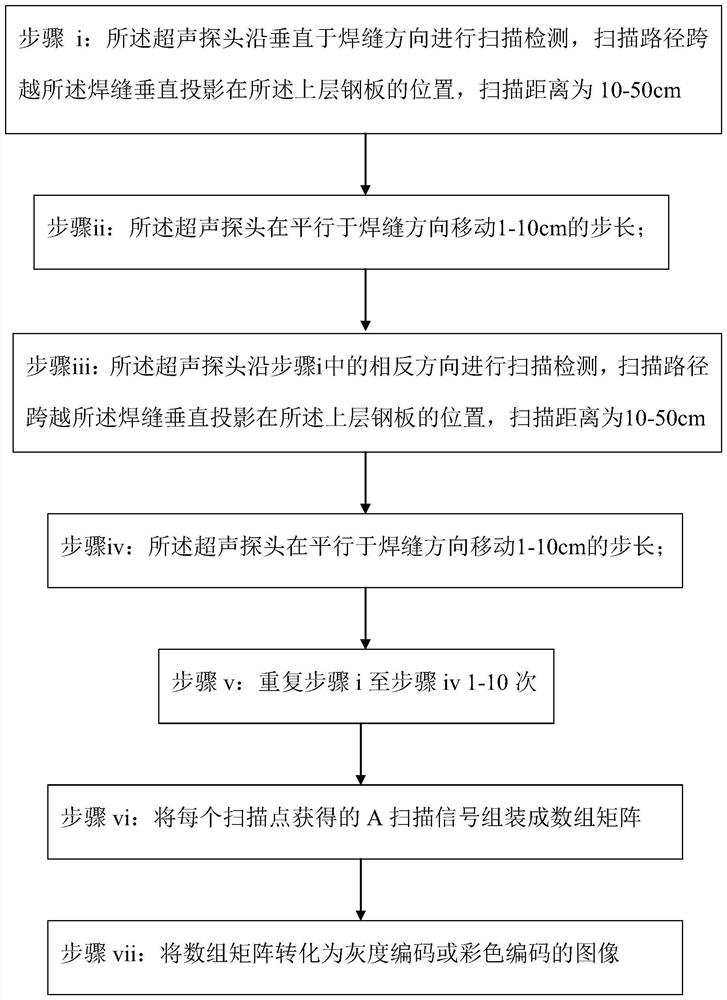

图4为本发明的部分熔透激光焊缝的无损检测方法的流程示意图。

图中的附图标记表示为:

1-超声探头;2-上层钢板;3-下层钢板;4-焊缝。

具体实施方式

下面结合附图对本发明做以详细说明。

如图1-3所示,本发明的部分熔透激光焊缝的无损检测方法,其适用的系统由上至下依次包括:超声探头1,上层钢板2以及下层钢板3;上层钢板2与下层钢板3通过焊缝4焊接在一起;下层钢板3为施焊钢板。

如图1和2所示,超声探头1可垂直于所述上层钢板2表面进行扫描,在每个扫描点,所述超声探头1在电脉冲信号的激励作用下产生超声波,并通过耦合剂进入所述上层钢板2与所述下层钢板3的内部;在每个扫描点,入射声波可在上层钢板2的下表面或者下层钢板3的下表面产生反射回波,经超声探头1接收后转化为A扫描信号。如图3所示,超声探头1在两轴运动平台的带动下进行扫描检测。超声探头1的中心频率为15MHz,晶体直径3mm。

如图4所示,本发明的无损检测方法包括以下步骤:

步骤i:所述超声探头1沿垂直于焊缝4方向进行扫描检测,扫描路径跨越所述焊缝4垂直投影在所述上层钢板2的位置,扫描距离为10-50cm;

步骤ii:所述超声探头1在平行于焊缝4方向移动1-10cm的步长;

步骤iii:所述超声探头1沿步骤i中的相反方向进行扫描检测,扫描路径跨越所述焊缝4垂直投影在所述上层钢板2的位置,扫描距离为10-50cm;

步骤iv:所述超声探头1在平行于焊缝4方向移动1-10cm的步长;

步骤v:重复步骤i至步骤iv 1-10次;

步骤vi:将每个扫描点获得的A扫描信号组装成数组矩阵;

步骤vii:将数组矩阵转化为灰度编码或彩色编码的图像。

在步骤i和步骤iii中,两个相邻扫描点的最小间距为0.02mm。

下面对本发明做进一步的详细介绍。

针对部分熔透激光焊搭接接头的结构特点,本发明的部分熔透激光焊缝的无损检测方法设计了非水浸式超声波C扫描检测系统,对接头内部两层钢板接触面处的熔合状态进行检测。检测的基本原理是将上层钢板2的下表面视为“缺陷”,下表面的边缘即为焊缝在两层钢板接触面处的熔合线。通过对该“缺陷”的边缘进行定位,即可以计算焊缝在钢板接触面处的熔宽。

如图1所示,本发明的部分熔透激光焊缝的无损检测方法适用的系统中,超声探头1在工件施焊反方向一侧表面进行扫描检测并垂直于扫描面。超声探头1在两轴运动平台的带动下,先沿垂直于焊缝4方向(Y向)进行扫描检测,每个扫描点的最小间距为0.02mm。完成横向扫描后,超声探头1在平行于焊缝4方向(X向)移动一个步长,然后开始下一次横向扫描,沿垂直于焊缝4方向(Y向反向)进行扫描检测。完成横向扫描后,超声探头1在平行于焊缝4方向(X向)移动一个步长。重复上述扫描过程3次。在上述扫描检测过程中,每完成一次横向扫描后,超声探头1在平行于焊缝4方向(X向)移动一个步长,然后进行与之前一次横向扫描方向相反的横向扫描。

在每个扫描点,超声探头1在电脉冲信号的激励作用下产生超声波,并通过耦合剂进入工件内部。入射声波在上层钢板2或者下层钢板3的下表面产生反射回波,经超声探头1接收后转化为数字量进行后续的处理分析。完成所有横向扫描后,系统将每个扫描点获得的A扫描信号组装成Nx×Ny的数组矩阵,其中Nx和Ny分别为X向和Y向的扫描点数。经过对该数组矩阵进行后处理,将其转化为灰度编码或彩色编码的图像,即成为代表接头内部熔合状态的C扫描图像。

从图2中可以看出,当超声探头1位于非焊缝区域时,上层钢板2与下层钢板3未产生熔合,接头内部存在钢板与空气的接触界面,而钢材和空气的声阻抗相差非常大,因此超声探头1发射的超声波在传播至上层钢板2的下表面时几乎全部反射。即可以将上层钢板2的下表面视为大平面型缺陷。当超声探头1位于焊缝区域时,上层钢板2、下层钢板3产生了熔合,接头内部不存在钢板与空气的接触界面,因此超声探头1发射的超声波在传播至下层钢板3的下表面时才全部反射。

本发明的部分熔透激光焊缝的无损检测方法的检测系统主要由工业计算机、超声波激励-接收模块、超声探头、两轴运动平台、伺服电机、驱动器以及运动控制卡组成,如图3所示。

根据超声探头的声场特性可知,普通超声探头所发射的超声束具有较大的宽度和半扩散角,其横向分辨率较低。而薄板激光焊接头的焊缝宽度很窄,一般不超过2mm。本发明所采用的超声波聚焦超声探头1的中心频率为15MHz,晶体直径3mm。该超声探头1采用了物理聚焦的结构设计,发射的超声波声束窄、能量集中,具有很高的横向分辨率和灵敏度。

本发明所采用的检测方法为C扫描成像法,即超声探头1在一个矩形区域内以一定的步长进行扫描,每个扫描点进行一次A扫描。为此,本发明的部分熔透激光焊缝的无损检测方法适用的系统设计了便捷式的两轴运动平台,由高精密直线伺服电机、专用的支架以及超声探头夹持调节机构组成。系统程序通过运动控制卡向电机驱动器发送脉冲信号,以控制电机的运动方向和位置。该运动平台结构紧凑、重量轻,在X、Y向都可以实现0.02mm的定位精度。

下面结合实例和试验数据对本发明的部分熔透激光焊缝的无损检测方法做详细说明。

以2+2.5mm不锈钢板厚组合部分熔透激光焊缝为研究对象,分别对未进行疲劳测试试件进行第一次超声波检测、振动频率下降3Hz后对试件进行第二次超声波检测、振动频率累计下降8Hz后对试件进行第三次超声波检测、振动频率累计下降13Hz后对试件进行第四次超声波检测。随后继续进行疲劳测试,直至试样断裂,并对最终断裂试样进行了断口检测。

试验数据如下:

表1测试结果

试验数据分析如下:

从试件的超声图谱可以看出当频率下降3Hz、8Hz、13Hz时焊缝的熔核宽度逐渐缩小,说明试件试验频率下降3Hz时裂纹已经生成,并随着试件频率的逐渐下降,裂纹逐渐扩大,当频率下降18Hz时,试样断裂。

从试件宏观断口可以看出,裂纹的生成是从试件未焊透一侧外角边缘开始生成,并逐渐向中间和另一侧扩展,最后断裂。

本发明的部分熔透激光焊缝的无损检测方法,利用超声对部分熔透激光焊缝进行无损检测,免除了多次切割过程,实现了高效快速的焊缝检测,加快了断裂机理的分析进度。

经大量科学试验及工程验证,本发明的部分熔透激光焊缝的无损检测方法已应用于不锈钢轨道车辆部分熔透激光叠焊焊缝断裂机理分析,并经破坏性实验验证,本发明具有足够的可靠性。

- 一种部分熔透激光焊缝的无损检测方法

- 一种激光非熔透焊接焊缝熔深无损检测方法