一种混凝土测试块制作装置及其实施方法

文献发布时间:2023-06-19 09:47:53

技术领域

本发明涉及混凝土测试技术领域,具体是指一种混凝土测试块制作装置及其实施方法。

背景技术

混凝土的生产配比需要按照国家混凝土生产配比标准,并在生产中需进行混凝土抗渗性能、抗冻临界强度等测试。测试时需在每拌制100盘且不超过100m3的同配合比的混凝土,取样不得少于一次,每工作班拌制的同一配合比的混凝土不足100盘时,取样不得少于一次,并将取样的混凝土制成标准的测试块进行测试。目前的测试块制作方式为机械振动法捣实混凝土试块,即将混凝土拌和物分一次装满试模,用振捣棒初步捣实使混凝土拌和物高出试模,放在振动台上,制作者需一手扶住试模,一手用铁抹子在混凝土上表面施压,并不断来回控抹;测试块成型后,制作者将试模翻转,并轻击试模底部,使测试块脱离试模。

然而,这种机械振动法捣实混凝土试块由于为人工施压其施压力度控制不稳定,人工翻转敲打脱模,导致制作的测试块出现的密实度不够、易破损的问题,致使对测试块的测试准确性较差。因此提供一种既可确保测试块的密实度,又可有效的防止测试块破损的混凝土测试块制作装置便是当务之急。

无法满足需求。

发明内容

本发明的目的在于解决上述问题,提供一种既可确保测试块的密实度,又可有效的防止测试块破损的混凝土测试块制作装置及其实施方法。

本发明的目的通过下述技术方案实现:

一种混凝土测试块制作装置,包括安装基板,控制器,对称设置在安装基板上的两根竖直滑杆,固定在两根竖直滑杆的顶部的平压机构,设置在两根竖直滑杆之间并分别与两根竖直滑杆活动连接的试模腔,设置在安装基板并与试模腔活动连接的模腔承接台,设置在模腔承接台的侧壁上且用于带动试模腔上下运动的举升液压缸,以及活动设置在其中一根竖直滑杆上并能沿竖直滑杆自由旋转和上下滑动的振动机构;所述控制器分别与举升液压缸和平压机构以及振动机构连接。

所述试模腔为上下开口的腔体。

进一步的,所述模腔承接台包括支撑架,固定在支撑架的上端的台板,以及活动设置在台板上作为试模腔的底板的托板;所述支撑架固定在安装基板上;所述托板的下端嵌入台板内、上端嵌入试模腔的下腔口壁内,所述台板上设置有与托板的下端相匹配的槽腔,托板的下端嵌入槽腔内;所述举升液压缸安装在支撑架侧壁上。

所述试模腔的相对两外侧壁上分别设置有夹持臂,所述夹持臂的一端固定在试模腔外侧壁上、另一端套在竖直滑杆上并能沿竖直滑杆上下运动;所述举升液压缸的数量与夹持臂的数量相同,所述举升液压缸的伸缩杆的活动端与夹持臂连接。

所述平压机构包括压块,和通过安装板固定在两根竖直滑杆的顶部的压缩液压缸;所述压缩液压缸的伸缩杆从上至下穿过安装板,所述压块位于安装板下方并固定在压缩液压缸的伸缩杆的活动端上;所述控制器与压缩液压缸连接。

再进一步的,所述振动机构包括滑动机构,设置在滑动机构上的振动泵,以及与振动泵的振动臂连接的振动棒;所述控制器与振动泵连接。

所述滑动机构包括滑座,与滑座固为一体的滑臂,以及套在滑臂上的滑块;所述滑座套在其中一根竖直滑杆上并能沿竖直滑杆自由旋转和上下滑动;所述滑座上还设置有用于固定滑座的锁紧螺栓,锁紧螺栓贯穿滑座后与竖直滑杆接触;所述振动泵垂直固定在滑块上。

更进一步的,所述的混凝土测试块制作装置,还包括设置在台板的下板面上的震动器;所述控制器与震动器连接。

所述托板的相对两个侧壁上分别设置有便于移动托板的凹槽。

所述滑臂上还设置有用于防止滑块脱落的限位块;所述滑块上还设置有便于滑块移动的手柄。

一种混凝土测试块制作装置的实施方法,具体包括以下步骤:

步骤1:在试模腔的各内壁上涂抹一层脱模液,并对试模腔内进行第一次混凝土灌注;

步骤2:旋转并降下振动机构,将振动机构的振动棒插入试模腔内的混凝土内直至试模腔的底部2~3cm处,启动振动泵对混凝土进行振动,并匀速转动滑座和匀速移动滑块,对混凝土进行由外至内振动30~40min;

步骤3:振动完成后将振动棒移出试模腔后,启动震动器对混凝土震动10~20min后停止,震动同时启动压缩液压缸带动压块对混凝土进行挤压10~20min后脱离混凝土并移出试模腔,消除混凝土与试模腔壁之间的气泡;

步骤4:对试模腔内进行第二次混凝土灌注,使混凝土面到达试模腔的腔口;

步骤5:再次将振动棒插入距试模腔的腔口二分之一处的混凝土中,启动振动泵对混凝土进行振动30~40min;

步骤6:振动后重复进行步骤2和步骤3后,并将试模腔内的混凝土静置70~100min后,得到未脱模的混凝土测试块;

步骤7:启动举升液压缸进行混凝土测试块脱模,脱模后将托板连同混凝土测试块移出台板的槽腔,混凝土测试块制作完成。

所述步骤1中的脱模液为废机油或脱模剂,步骤1中的第一次混凝土灌注量为试模腔容积的二分之一。

所述步骤6中在完成步骤3后,压块不脱离混凝土;所述步骤7中,脱模后压缩液压缸的收缩杆收起,压块脱离混凝土测试块。

本发明与现有技术相比,具有以下优点及有益效果:

(1)本发明的平压机构可很好的解决人工表面施压的压力不稳定的问题,使用时,平压机构的压缩液压缸可代替人稳定的对混凝土块进行施压,使测试块的成型效果更好。

(2)本发明的举升液压缸可很好的完成脱模,使用时,举升液压缸将试模腔向上举升,而平压机构的压板将成型的测试块压牢,试模腔便可与测试块分离,有效的确保了测试块的完整性,很好的解决了现有机械测试块制作时,需要翻转试模腔并敲打易造成测试块损坏的问题。

(3)本发明设置有振动机构,该振动机构通过将振动泵安装在滑动机构上,使用于与混凝土接触的振动棒可稳定匀速、不同位置的对试模腔内的混凝土将进行振动,从而有效的确保了测试块的密度更均匀,确保了检测的准确性。

(4)本发明通过在台板下设置的震动器,可有效的降低混凝土组成物之间的间隙,提高测试块的密度;同时可有效的消除混凝测试块壁与试模腔接触面的气泡,可避免蜂窝、麻面现象,提高了测试块的壁面的光滑度。

附图说明

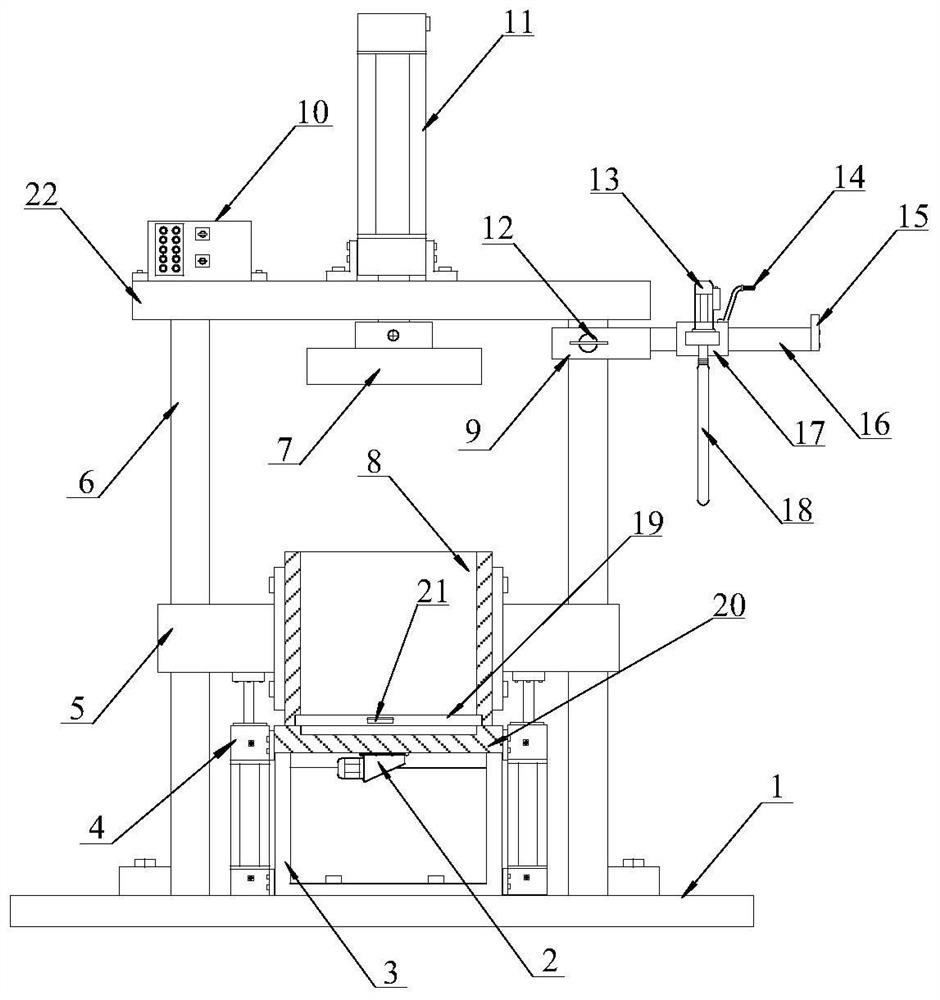

图1为本发明的整体结构示意图。

图2为本发明的台板的结构示意图。

图3为本发明的试模腔的结构示意图。

上述附图中的附图标记为:1—安装基板,2—震动器,3—支撑架,4—举升液压缸,5—夹持臂,6—竖直滑杆,7—压块,8—试模腔,9—滑座,10—控制器,11—压缩液压缸,12—锁紧螺栓,13—振动泵,14—手柄,15—限位块,16—滑臂,17—滑块,18—振动棒,19—托板,20—台板,21—凹槽,22—安装板,23—槽腔。

具体实施方式

下面结合实施例对本发明作进一步的详细说明,但本发明的实施方式不限于此。

实施例一

如图1和2所示,本发明的混凝土测试块制作装置,包括安装基板1,控制器10,竖直滑杆6,平压机构,试模腔8,模腔承接台,举升液压缸4,以及振动机构。其中,控制器10在本实施例中优先采用现有的可输出多路控制电压的机械控制开关来实现,因此本说明书未对控制器10的结构进行具体的赘述。所述控制器10分别与举升液压缸4和平压机构以及振动机构连接,并对举升液压缸4和平压机构以及振动机构的工作状态进行控制。

具体的实施时,安装基板1可固定在地面,也可固定在预置的滑板上,以便于移动,这根据实际情况进行调整。为了使用的稳定性,竖直滑杆6的数量设定为两根,两根竖直滑杆6对称设置在安装基板1上,安装时可根据实际情况采用螺钉或还接的方式进行固定。平压机构固定在两根竖直滑杆6的顶部。试模腔8安装在两根竖直滑杆6之间并分别与两根竖直滑杆6活动连接,试模腔8如图3所示,该试模腔8为上下开口的腔体。模腔承接台设置在安装基板1并与试模腔8活动连接。举升液压缸4设置在模腔承接台的侧壁上且用于带动试模腔8上下运动。振动机构活动设置在其中一根竖直滑杆6上并能沿竖直滑杆6自由旋转和上下滑动。

进一步地,如图1所示,所述模腔承接台包括支撑架3,固定在支撑架3的上端的台板20,以及活动设置在台板20上作为试模腔8的底板的托板19。具体的,括支撑架3通过螺钉固定在安装基板1上。托板19的下端嵌入台板20内,上端嵌入试模腔8的下腔口壁内,托板19作为测试块的承载体。为了便于安装,如图2所示,台板20上设置有与托板19的下端相匹配的槽腔23,托板19的下端嵌入槽腔23内。同时,试模腔8的下腔口壁上如图3所示,预置了用于安装托板19的卡台。举升液压缸4通过螺钉固定在支撑架3侧壁上。为了便于,托板19的移动和安装,在托板19的相对两个侧壁上分别设置有便于移动托板19的凹槽21。

为了将试模腔8更好的安装在竖直滑杆6上,并实现试模腔8可沿竖直滑杆6上下运动,所述试模腔8的相对两外侧壁上分别设置有夹持臂5。夹持臂5的一端通过螺钉固定在试模腔8外侧壁上,另一端套在竖直滑杆6上并能沿竖直滑杆6上下运动。举升液压缸4的数量与夹持臂5的数量相同,举升液压缸4的伸缩杆的活动端与夹持臂5连接,即举升液压缸4的伸缩杆的活动端通过螺钉固定在夹持臂5的下臂面上。

再进一步地,所述平压机构包括压块7,和通过安装板22固定在两根竖直滑杆6的顶部的压缩液压缸11。具体的,压缩液压缸11通过螺钉固定在安装板22上,且压缩液压缸11的伸缩杆从上至下穿过安装板22。压块7位于安装板22下方并通过螺钉固定方式或焊接固定方式固定在压缩液压缸11的伸缩杆的活动端上。控制器10与压缩液压缸11连接。

更进一步地,所述振动机构包括滑动机构,设置在滑动机构上的振动泵13,以及与振动泵13的振动臂连接的振动棒18。所述控制器10与振动泵13连接。

其中,所述滑动机构包括滑座9,与滑座9固为一体的滑臂16,以及套在滑臂16上的滑块17。具体的,滑座9套在其中一根竖直滑杆6上并能沿竖直滑杆6自由旋转和上下滑动。滑座9上还设置了用于固定滑座9的锁紧螺栓12,锁紧螺栓12贯穿滑座9后与竖直滑杆6接触。振动泵13垂直通过安装块固定在滑块17上。为防止滑块17脱落脱落,在滑臂16上还设置有用于防止滑块17脱落的限位块15。为了便于移动滑块17,即便于对振动泵13的移动,在滑块17上还设置有便于滑块17移动的手柄14。

实施例2

本实施例与实施例1的不同点仅在于,如图1所示,在台板20的下板面上设置了震动器2,所述控制器10与震动器2连接。该震动器2可有效的降低混凝土组成物之间的间隙,提高测试块的密度;同时可有效的消除混凝测试块壁与试模腔接触面的气泡,可避免蜂窝、麻面现象,提高了测试块的壁面的光滑度。

实施例3

混凝土测试块制作装置的实施方法,具体包括以下步骤:

步骤1:在试模腔8的各内壁上涂抹一层脱模液,并对试模腔8内进行第一次混凝土灌注。所述脱模液为废机油或脱模剂,可根据实际情况来设定脱模液的类型,第一次混凝土灌注量为试模腔8容积的二分之一。

步骤2:旋转并降下振动机构,将振动机构的振动棒18插入试模腔8内的混凝土内直至试模腔8的底部2~3cm处,启动振动泵13对混凝土进行振动,并匀速转动滑座9和匀速移动滑块17,对混凝土进行由外至内振动30~40min。

步骤3:振动完成后将振动棒18移出试模腔8后,启动震动器2对混凝土震动10~20min后停止,震动同时启动压缩液压缸11带动压块7对混凝土进行挤压10~20min后脱离混凝土并移出试模腔8,消除混凝土与试模腔8壁之间的气泡。

步骤4:对试模腔8内进行第二次混凝土灌注,使混凝土面到达试模腔8的腔口。

步骤5:再次将振动棒18插入距试模腔8的腔口二分之一处的混凝土中,启动振动泵13对混凝土进行振动30~40min。

步骤6:振动后重复进行步骤2和步骤3后,并将试模腔8内的混凝土静置70~100min后,得到未脱模的混凝土测试块。所述该步骤中在完成步骤3后,压块7不脱离混凝土,使压块7与混凝土保持接触。

步骤7:启动举升液压缸4进行混凝土测试块脱模,在脱模后压缩液压缸11的收缩杆收起,压块7脱离混凝土测试块。脱模后将托板19连同混凝土测试块移出台板20的槽腔23,混凝土测试块制作完成。

实施例4

本实施例与实施例3基本相同,其不同点在于:

步骤2中的振动机构的振动棒18插入试模腔8内的混凝土内直至试模腔8的底部2cm处,对混凝土进行由外至内振动30min。

步骤3中启动震动器2对混凝土震动10min后停止,震动同时启动压缩液压缸11带动压块7对混凝土进行挤压10min后脱离混凝土并移出试模腔8。

步骤5中启动振动泵13对混凝土进行振动30min。

步骤6中振动后重复进行步骤2和步骤3后,并将试模腔8内的混凝土静置70min后,得到未脱模的混凝土测试块。

实施例5

本实施例与实施例4基本相同,其不同点在于:

步骤2中的振动机构的振动棒18插入试模腔8内的混凝土内直至试模腔8的底部2.5cm处,对混凝土进行由外至内振动35min。

步骤3中启动震动器2对混凝土震动15min后停止,震动同时启动压缩液压缸11带动压块7对混凝土进行挤压15min后脱离混凝土并移出试模腔8。

步骤5中启动振动泵13对混凝土进行振动35min。

步骤6中振动后重复进行步骤2和步骤3后,并将试模腔8内的混凝土静置85min后,得到未脱模的混凝土测试块。

实施例6

本实施例与实施例5基本相同,其不同点在于:

步骤2中的振动机构的振动棒18插入试模腔8内的混凝土内直至试模腔8的底部3cm处,对混凝土进行由外至内振动40min。

步骤3中启动震动器2对混凝土震动20min后停止,震动同时启动压缩液压缸11带动压块7对混凝土进行挤压20min后脱离混凝土并移出试模腔8。

步骤5中启动振动泵13对混凝土进行振动40min。

步骤6中振动后重复进行步骤2和步骤3后,并将试模腔8内的混凝土静置100min后,得到未脱模的混凝土测试块。

如上所述,便可很好的实现本发明。

- 一种混凝土测试块制作装置及其实施方法

- 一种建筑检测用混凝土试块制作装置