金属卡制造方法

文献发布时间:2023-06-19 09:47:53

技术领域

本发明涉及金属卡制造方法。

背景技术

近年来,内置有可存储多种信息的IC芯片的智能卡得到广泛提供。通常认为实体卡由塑料材质制成,然而,除了上述普遍认识之外,还提供了不同材质的智能卡,以使卡用户在使用卡时能够获得视觉和触觉上的满足。卡用户在选择所使用的卡时,除了考虑卡支付带来的优惠之外,还倾向于使用实际触摸时提供不同触感的智能卡。

特别是外观显示出金属材质的智能卡(以下称为“金属卡”)可向用户提供金属固有的光泽度与触感,被评价为提高卡用户满意度的高级卡。但由于金属材质与塑料不同,无法利用通常的塑料卡工艺大量生产金属卡。

发明内容

技术问题

本发明的目的在于提供一种金属卡制造方法,将可生产多个卡的大面积片材进行层叠,并切削成单张卡,由此,通过片材工艺一次性制造多张金属卡。

本发明的目的在于提供一种金属卡制造方法,在沿着层叠了包括金属片材在内的大面积片材的层叠片材表面对单张卡外轮廓线进行切削的工艺中,在切削的同时喷射冷却气体,可以稳定地切削外轮廓线。

本发明的目的在于提供一种金属卡制造方法,为了防止切削大面积片材的过程中发生片材的错位,在片材上形成孔进行固定,由此,在保持大面积片材的排列状态的同时对单张卡进行切削,确保单张卡外轮廓面的均匀性。

本发明的目的在于提供一种金属卡制造方法,通过将绝缘层实现为稳定的片材形式,可以大量生产操作性能得到提高的金属卡,其中绝缘层可以有效控制构成金属卡的金属材质层与用于实现非接触通信的天线线圈之间产生的磁场干扰。

技术方案

本发明的金属卡制造方法,可以包括以下步骤:准备容纳多个单张卡的大小的金属片材;准备铁磁性的绝缘片材,所述绝缘片材在铁氧体(ferrite)中加入环氧树脂(epoxy),并且大小与所述容纳多个单张卡的大小相同;准备与所述绝缘片材具有相同大小,并且印刷有天线线圈的镶嵌片材,并在层叠片材的至少一个边缘形成孔,所述层叠片材层叠了包括所述绝缘片材及镶嵌片材的多个片材;将形成在所述层叠片材的孔插入装载板销;在所述层叠片材上部结合所述金属片材;对所述金属片材与所述层叠片材进行层压来形成金属卡片材;以及沿着所述多个单张卡的外轮廓线切削所述金属卡片材。

根据一实施例,切削所述金属卡的步骤可以包括:在通过CNC工艺使用切削工具切削所述单张卡的外轮廓线的同时喷射冷却酒精的步骤。

根据一实施例,在所述层叠片材至少一个边缘形成孔的步骤可以包括:在所述层叠片材的两个以上的边缘相邻的顶点上分别打孔形成所述孔的步骤。

根据一实施例,还可以包括:当使用所述切削工具切削所述单张卡的外轮廓线的过程被执行预设次数以上时,替换所述切削工具的步骤。

根据一实施例,准备所述金属片材的步骤可以包括在所述金属片材的至少一个边缘形成孔的步骤,在与所述层叠片材接触的所述金属片材的后面,通过CNC工艺形成插入空间的步骤。

根据一实施例,准备所述金属片材的步骤可以包括:在所述插入空间插入塑料材质的加工层的步骤。

根据一实施例,准备所述金属片材的步骤可以包括:在插入有所述加工层的金属片材的面的相对面形成加工层暴露部的步骤。

根据一实施例,切削所述金属卡的步骤还可以包括:对宽度小于所述加工层暴露部并位于所述单张卡的外轮廓线内部的芯片暴露区域进行切削,从而暴露所述镶嵌片材的所述天线线圈的步骤。

有益效果

本发明的金属卡制造方法将可以生产出多个卡的大面积片材进行层叠并切削成单张卡,由此,可以通过单次片材工艺一次性地制造出多个金属卡。

本发明的金属卡制造方法,在沿着层叠了包括金属片材在内的大面积片材的层叠片材表面对单张卡外轮廓线进行切削的工艺中,可以有效冷却该过程产生的热,稳定地切削单张卡的外轮廓。

本发明的金属卡制造方法,为了防止在切削大面积片材的过程中发生片材错位,在片材上形成孔进行固定,由此,可以在保持大面积片材的排列状态的同时对单张卡进行切削。

本发明的金属卡制造方法,可以将绝缘层实现为稳定的片材形式,其中绝缘层可以有效控制构成金属卡的金属材质层与用于实现非接触通信的天线线圈之间产生的磁场干扰。由此,根据本发明的制造方法,可以大量生产操作性能得到提高的金属卡。

附图说明

图1是说明根据本发明一实施例的金属卡制造方法制造的金属卡结构的金属卡的立体图。

图2是显示在用于制造本发明的金属卡的大面积片材上布置单个金属卡的一实施例的附图。

图3是显示在用于制造金属卡的片材上形成孔的一实施例的附图。

图4是说明本发明的金属卡制造方法的流程图。

图5a至图5c是说明本发明的金属片材加工过程的金属片材截面图。

图6是显示本发明一实施例的金属卡制造方法的金属卡片材切削过程的附图。

图7a及图7b是沿图6的A-A'线的金属卡片材的截面图,图7a是完成层压并在切削工艺之前的金属卡片材的截面图,图7b是切削工艺之后的金属卡片材的截面图。

图8a至图8c是说明在单个金属卡工艺中用于连接镶嵌层和COB垫的图4的步骤S460的截面图。

图9显示对本发明一实施例的金属卡完成包括正面印刷及涂覆在内的全部后工艺后的金属卡的层结构的金属卡立体图。

在多个附图中,相同的附图标记表示相同构成要素。

具体实施方式

为使本发明的技术思想更加明确,下面参照附图对本发明的优选实施例进行详细说明。在对本发明进行说明时,当认为对相关公知功能或结构进行具体说明会不必要地混淆本发明的要旨时,省略对其进行详细说明。并且,在附图中,对于实质上具有相同功能结构的构成要素,即使被标记在不同的附图中也尽量使用相同的附图标记及符号。为了方便说明,有必要时将同时说明装置和方法。

在整个说明书中,当说明某一部分与另一部分“连接”时,除了“直接连接”的情况之外,还包括中间介有其他部件的“间接连结”情况。并且,如果没有特别记录反例,当说明某一部分“包括”某一构件时,是指还可包括其他构件而非排除其他构件的情况。

图1是说明根据本发明一实施例的金属卡制造方法制造的金属卡结构的金属卡立体图。

本发明的金属卡100可以包括一个以上的层。参照图1,金属卡100可以包括金属层110、加工层120、绝缘层140、镶嵌(Inray)层160、印刷层170,及磁条层180,还包括牢固粘合它们的一个以上的粘合层130、150。

金属层110是表现本发明的金属卡特有的材质和重量感的核心层(Core layer),可以包括不锈钢(steel use stainless,SUS)。可以基于考虑表现金属特性的材质和重量来选择构成金属层110的金属材料。根据另一实施例,可以考虑承受加工工艺的耐久性、磨损程度、变形程度等来选择构成金属层110的金属材料。例如,包括SUS的金属层110耐腐蚀,并且在一定高温下不会发生变形,可以承受切削工艺。

加工层120是由塑料(例如聚氯乙烯(Polyvinyl chloride,PVC))构成,并且内部形成有空间的层。加工层120可以配置在金属层110内的部分区域,而非整个金属卡上。在本发明中,加工层120配置在如安装在金属层110内部的IC芯片的板上芯片(Chip On Board,COB)区域,从而向之后执行的使镶嵌层160的天线与COB垫直接接触的工艺提供空间,由此,在提高天线灵敏度的同时,将整个卡面体现为金属材料,保持金属卡的高级美感,与此同时提高无线通信功能。

绝缘层140起到切断印刷有天线的镶嵌层160与金属层110靠近时可能发生的电磁场干扰的作用。具体地,配置在镶嵌层160的天线通过与外部天线或识别器通信来实现操作,此时,会在天线线圈产生磁场。具体地,由于在天线线圈产生的磁场与金属层110的金属材料相互作用,天线线圈的自谐振频率(Self-Resonant Frequency,SRF)会发生改变,其结果导致天线线圈的电感降低,由此引发通信障碍。这种现象是由于磁场会导致金属层110中产生涡流(涡电流),为了消除金属层110的涡流,需要在金属层110与镶嵌层160之间设置具有高透磁率和高电阻的绝缘层140来调节磁力线。由于绝缘层140可以调节磁场还被称为电磁干扰屏蔽层(Electromagnetic interference shielding layer)。

绝缘层140可以是包括铁氧体(Ferrite)的片材形式。通常,铁氧体是将铁制成粉末后对表面进行氧化实现绝缘,并通过加压制成所需形状进行使用。

镶嵌层160是包括印刷的射频(RF)天线的层,其使得金属卡100可以通过与外部元件近距离通信来实现非接触支付,或使得金属卡100可以从外部电源获得电力。可以通过射频通信灵敏度测试来确定印刷在镶嵌层160的天线线圈的匝数,由此来实现最佳灵敏度。根据实施例,本发明的包括在镶嵌层160天线线圈通过加工层120获得空间,不与金属层110接触的同时在之后与COB垫电连接。

印刷层170是印刷金属卡100的信息来进行显示的层,磁条层180是形成有通过刷动卡进行支付的磁条(Magnetic Stripe)的层。根据实施例,磁条层180可以是在透明层上附着磁条。

金属卡100包括至少一个粘合层130、150来粘合相邻层。例如,粘合层130、150可以是热熔(hot melt)片材。热熔片材是可加热熔融的片材,包括热塑性树脂等材料,具有随着加热熔融后冷却得到固化的特点。

本发明涉及金属卡制造方法,如参照图1的说明,为了生产本发明的由金属层110等多个层构成的金属卡100,在准备对应于各层的大面积片材后,将多个片材层叠起来,并将多个片材切削成单张卡,由此形成单个金属卡。

具体地,根据本发明的金属卡制造方法,在层叠的大面积片材上形成孔,并将片材的孔插入到固定销中来固定排列片材,之后,沿着单张卡的外轮廓线一次性切削层叠的片材,由此通过一个片材工艺制造多个金属卡。上述金属卡制造方法相比单独切削金属卡的各个层的生产过程,生产效率可以得到极大提升。

在本发明中,构成图1的金属卡100的各层是通过切削大面积片材形成,因此使用与金属卡100的各层相对应的附图标记对各层的片材进行说明。可以使用供形成金属层110的金属片材110s、形成粘合层130、150的粘合片材130s、150s、形成绝缘层140的绝缘片材140s、形成镶嵌层160的镶嵌片材160s以及形成印刷层170印刷片材170s、形成磁条层180的磁条片材180s来制造本发明的金属卡100。

图2是显示在用于制造本发明的金属卡的大面积片材上布置单个金属卡的一实施例的附图。图2显示出了单个金属卡的配置,其显示出了为生产单个金属卡将各个片材合起后待切削的单张卡的外轮廓线。在实际制造时使用的片材中,可能没有显示出这样的单张卡的外轮廓线,并且,可以通过金属卡制造装置的控制部来指定由CNC工艺进行切削的单张卡的外轮廓线。在本发明中,各个片材可以具有实质上相同宽度与高度。

制造本发明的金属卡的片材可以是由长度方向边缘E1与高度方向边缘E2构成的四边形。长度方向边缘E1具有片材宽度Ws,高度方向边缘E2具有片材高度Hs。在片材内,以保持卡单元宽度Wu和卡单元高度Hu的方式配置多个单张卡。

例如,片材宽度Ws是400mm,片材高度Hs是300mm,卡单元宽度Wu是99mm,卡单元高度Hu是67.4mm。上述宽度与高度是基于金属卡100的大小与利用切削工具对各单张卡进行切削时所需的额外空间来确定。

在本发明中,将多个图2所示的片材层叠后通过结合及切削过程制造金属卡,因此,需要对多个片材进行排列与固定。为此,可以在各片材中形成孔(hole)。可以通过将片材上的孔固定在销上来排列和固定多个片材。

图3是显示在用于制造金属卡的片材上形成孔的一实施例的附图。

可以从单个片材的至少一个的边缘以预设距离相邻设置孔H,根据实施例,孔形成在邻近边缘相交的顶点的位置,使孔沿着两个以上的边缘分别以预设距离相邻。在图3中,在四边形片材的长度方向边缘E1与高度方向边缘E2相邻的顶点形成有4个孔H。孔H可以形成在从片材的高度方向边缘E2分隔固定宽度Wf,并且从长度方向边缘E1分隔固定高度Hf的位置。根据实施例,固定宽度Wf与固定高度Hf可以实质上相同。

并且,孔H可以形成为预设半径R的大小。孔的预设半径R是用于固定孔H的销(PIN)的半径,可以根据各片材的材质特性、片材的大小等确定。例如,孔H的半径R可以是3mm。

在另一实施例中,如上所述,可以在片材的宽度方向或长度方向上邻近边缘,并且从片材的一个边缘分隔预设距离的位置额外形成内部孔IH。

除了形成在片材顶点的孔H之外,还沿宽度方向或长度方向,邻近片材的一个边缘形成内部孔IH来进行固定,由此可以防止多个片材在中间发生错位。特别是随着由单个片材制造出更多的单张卡,即随着片材的大型化还可以形成更多的孔。通过形成孔,并利用所形成的孔固定片材,构成金属卡的各层可以得到更准确的排列,其结果,可以使通过切削形成的金属卡的厚度外轮廓面,即切削面更加均匀。

例如,如图3所示,在长度方向边缘E1的中央,在与长度方向边缘E1相邻并分隔预设距离(例如,Hf)的位置分别额外形成至少一个的内部孔IH。然而这仅为一个实施例,还可以在与高度方向边缘E1相邻,并分隔预设距离(例如,Wf)的位置形成内部孔IH。

根据另一实施例,包括内部孔IH在内的孔H具有预设间隔。例如,形成在边缘的孔H和内部孔IH之间保持预设距离。

如上所述,在制造本发明的金属卡时,在准备大面积的片材形式的各层之后,将多个片材结合成一个片材,然后将大面积片材切削成单张卡的大小,由此制造单张金属卡。然而,对于绝缘层140而言,不易准备绝缘片材140s,并且,即使绝缘层140稍有弯曲也会导致构成物质全部粉碎。由此,即使包括铁氧体的绝缘层140具有良好的调节磁性的特点,也难以适用于大面积片材工艺。

本发明提供一种金属卡制造方法,为了在大面积片材工艺中适用包括铁氧体的绝缘片材,提供有效应对外部冲击,并且易于进行形态加工的绝缘片材的制造方法。

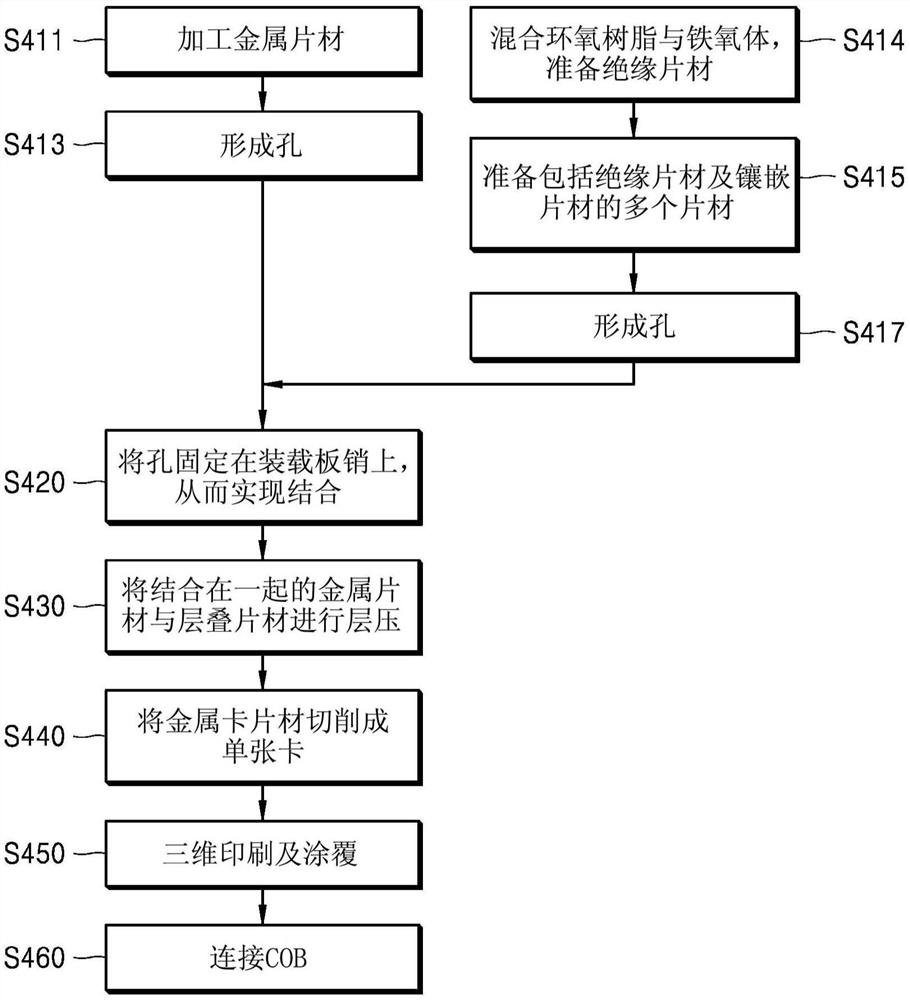

图4是说明本发明的金属卡制造方法的流程图。

加工金属材质的金属片材110s(步骤S411)。加工金属片材110s包括:在金属片材110s上形成供插入加工层120的空间,将加工层120插入金属片材110s内部之后暴露加工层120的一部分的步骤。根据实施例,通过计算机化数控(Computerized Numerical Control,CNC)工艺在金属片材110s上形成供插入加工层120的空间,或者暴露加工层120。加工层120的厚度比金属片材110s更薄,可以插入至金属片材110s的内部。加工层120仅形成在金属卡100的部分区域,因此可以不形成为片材形式。

图5a至图5c是说明本发明的金属片材110s加工过程的金属片材110s截面图。在本发明中,一个金属片材110s可形成多个金属卡100,需插入多个加工层120,而在图5a至图5c中,出于便利仅说明形成一个金属卡100的金属层110。

参照图5a,在金属层110上形成可供加工层120插入的空间210。加工层插入空间210可以具有第1加工宽度L1及第1深度D1。如图5b所示,在通过CNC工艺形成的加工层插入空间210插入加工层120,根据实施例,加工层120可以无需粘合剂插入并配置在金属层110。根据实施例,加工层120的厚度可以是金属层110厚度的一半。

参照图5c,在插入加工层120的金属层110中,可以对加工层120暴露面的相对一面进行加工来形成加工层暴露部230,以使加工层120暴露。加工层暴露部230的第2加工宽度L2小于加工层插入空间210的宽度(即图5a的第1加工宽度L1)。由此,在之后将金属片材110s与层叠片材合在一起时,防止加工层120发生脱离。

再次参照图4,在插入加工层120的金属片材110s上形成孔(步骤S413)。如参照图3的说明,可以在与金属片材110s的至少一个边缘分隔预设距离的位置形成孔。根据实施例,也可以在金属片材110s上形成孔之后插入加工层120。

可以在对金属片材110s进行加工及成孔的同时准备绝缘片材140s。如上所述,在本发明中不仅包括铁氧体,还在铁氧体中添加环氧树脂(epoxy)来制造绝缘片材140s。这样的绝缘片材140粘合性优秀,不易破碎,并且易于加工(步骤S414)。

准备除了绝缘片材140s之外包括镶嵌片材160s的多个片材。根据实施例,与此同时还可以准备印刷片材170s及磁条片材180s(步骤S415)。可以考虑如上所述的功能及加工过程来选择包括在多个片材中的各个片材的材质。

在镶嵌片材160s上印刷有适合金属卡所需接收灵敏度,并且印刷有适合单张卡大小的无线天线;在印刷片材170s上可以印刷有卡相关信息。磁条片材180s上可以剪裁整合有磁性记录卡支付相关信息的磁条。

绝缘片材140s两边可以介有第1粘合片材130s与第2粘合片材150s,并且可以全部层叠多个片材后形成孔,或者在各个片材上形成孔之后对它们进行层叠。在制造本发明的金属卡时,将位于金属片材110s下部的多个片材称之为层叠片材。例如,可以使用打孔设备在片材的各个孔位置打孔(步骤S417)。如参照图3的说明,在各个层叠片材上可以标记有孔H或内部孔IH的位置,并利用打孔设备穿孔来形成孔。

图6是显示本发明一实施例的金属卡制造方法的金属卡片材切削过程的附图。

如图6所示,形成在层叠片材的孔H可以插入至形成有销(PIN)的装载板1400。按照与参照图1说明的相同顺序,将通过S417步骤准备的层叠片材装载在装载板,在层叠片材的上部装载通过步骤S413准备的金属片材110s,具体地,装载插入有加工层120并形成有加工层暴露部230的金属片材110s。

将通过销(PIN)排列层叠的金属片材110s与层叠片材通过加热加压进行层压(步骤S430)。具体地,在大约10分钟,150℃的温度下向层叠片材与金属片材施加20kg/cm2的压力进行层压,并在保持相同压力的状态下进行冷却。

多个片材通过层压过程相互接合,特别是随着上述第1粘合片材130s与第2粘合片材150s熔化后再次冷却使得各个片材得到牢固接合,并且,由于绝缘片材140s中包括环氧树脂,能够提高与邻接粘合片材130s、150s的粘合性。

在本说明书中,将完成层压形成的一个物理片材的称为金属卡片材100s。在本发明中,在将金属卡片材100s的孔固定在装载板1400销(PIN)的状态切削成单张卡(步骤S440)。

根据实施例,进行层压的装载板与进行切削的装载板可以不同。例如,将金属片材与多个片材层叠的层叠片材固定在装载板的销,并通过层压设备进行层压后,将该金属卡片材100s移动至其他装载板,并利用切削设备进行切削工艺。但在通过销(PIN)固定多个片材方面,两个装载板的结构一致。

如图6所示,利用切削工具1200沿着单张卡的外轮廓线CU对金属卡片材100s进行切削,由此制造单张卡。切削工具1200由切削机1210和喷射冷却剂的喷射机1220构成。

切削机1210可以根据金属片材110s等金属卡片材100s的材料特点构成为特殊加工材料。例如,切削机1210可以包括比金属片材110s强度更大的材料。喷射机1220可以喷射由冷却机1300冷却的酒精。

在本发明中,在切削金属卡片材100s,特别是切削金属片材110s的过程中会产生大量的热和火花,这样的热和火花会影响其他构成要素,或者改变金属片材110s的形状。考虑到这个问题,在利用切削机1210进行切削的位置立即喷射利用冷却机1300冷却的酒精,可以最小化上述热或火花所造成的影响。

可以根据CNC工艺来执行利用切削工具1200的切削,根据实施例,可以通过如图6所示的控制部1100来控制CNC。如参照图2及图3的说明,在切削单张卡的外轮廓线CU的同时,一起切削金属片材110s内部的芯片暴露区域CE,从而穿过形成在金属片材110s的加工层120暴露镶嵌片材160s的天线线圈,由此来执行切削工艺。

并且在本发明中,控制部1100可以控制切削工具1200的动作,特别是切削工具1200的CNC工艺。根据另一实施例,当切削工具1200执行预设次数以上的切削工艺时,控制部1100可以替换切削工具1200。为了替换切削工具1200,控制部1100记录使用切削工具1200执行切削工艺的次数,当执行预设次数以上的切削工艺时,替换切削工具1200。尤其在本发明中,控制部1100可以替换包括在切削工具1200的切削机1210。具体地,在执行本发明的金属卡制造方法的金属卡制造装置中配置有多个切削机,可以根据控制部1100的控制来顺序替换使用所配置的切削机。通过顺序替换切削机,使得金属卡制造工艺可以不被中断并提高生产效率。

在另一实施例中,在金属卡的制造装置中配置有监测金属卡片材100s的切削动作的监测部(未示出),用于监测金属卡的切削动作是否得到良好执行。根据监测结果,控制部1100可以确定是否替换切削工具1200。例如,监测部可以持续观察金属卡的切削成功率,切削面的均匀性等。

图7a及图7b是沿图6的A-A'线的金属卡片材的截面图,图7a是完成层压后并在切削工艺之前的金属卡片材的截面图,图7b是切削工艺之后的金属卡片材的截面图。

参照图7a,如参照图5的说明,在金属片材110s的一面插入有加工层120,另一面形成有加工层暴露部230。在本发明中,可以合起并层压金属卡片材100s使得金属片材110s插入有加工层120的面与层叠片材(130s至180s)的上面,即层叠片材的绝缘层140(由于粘合层在层压过程中熔化并固化,因此省略说明)接触。

参照图7b,芯片暴露区域CE切削深度达到可以暴露镶嵌层160的程度。芯片暴露区域CE具有小于第2加工宽度L2的第3加工宽度L3(参照图8a)。将第3加工宽度L3切削成小于第2加工宽度L2是为了确保今后单个金属卡工艺的COB连接特性。参照图8a至图8c来说明单个金属卡工艺。

单张卡的外轮廓线CU可以被切削至相当于金属卡片材100s的整个厚度的厚度。参照图7b,在步骤S430中,随着切削芯片暴露区域CE能够确认到镶嵌层160暴露,随着沿单张卡的外轮廓线CU切削,可以确认金属卡片材100s被分离成各个金属卡100_1、100_2、100_3、100_4。

随着切削金属卡片材100s形成多个金属卡100_1、100_2、100_3、100_4,可以对各个单个金属卡执行单个金属卡工艺。

对于以片材单位切削的单个金属卡,可以分别执行三维印刷及涂覆(步骤S450)。对于执行了三维印刷及涂覆的单个金属卡,可以连接COB垫(步骤S460)。然而,在进行三维印刷或涂覆的过程中,根据实施例,也可以在连接COB垫之后进行三维印刷及涂覆。首先说明连接COB垫的步骤。

如参照图7b可以确认,在制造金属卡的过程中可以多次切削绝缘层140.由此,提高绝缘层140的可加工性十分重要。根据本发明的金属卡制造方法,通过使用将包括环氧树脂的铁氧体实现为片材形式的绝缘片材140s,不仅可以有效控制金属层110与镶嵌层160的天线之间的磁场,在制造过程中也不会因为切削或弯曲而发生破损,具有稳定性,可以大量生产金属卡。

图8a至图8c是说明在单个金属卡工艺中用于连接镶嵌层和COB垫的图4的步骤S460的截面图。

图8a是通过参照图7b说明的对芯片暴露区域CE进行的CNC工艺暴露出的镶嵌层160的更具体视图。应注意,在图8a至图8c中,为了说明形成在镶嵌层160的天线线圈,与之前说明的附图不同,放大显示了镶嵌层160。

当镶嵌层160暴露时,如图8b所示,可以通过1次铣削(milling)工艺向上拔起印刷在镶嵌层160的天线线圈320。例如,对于内置有加工层120的金属卡100,如图8a所示,在使加工层暴露部230朝向上方的状态下进行铣削工艺。

由于第3加工宽度L3小于第2加工宽度L2,即使天线线圈320朝向上方移动,也不会与金属层110发生接触。

在将天线线圈320向上拔起后,对暴露的镶嵌层160再一次进行铣削工艺(2次铣削)来确保安装COB垫的空间,并使得卡正面更加平滑。完成2次铣削工艺后,如图8c所示,形成供插入COB垫的容纳槽340。容纳槽340的宽度L4小于第3加工宽度L3,容纳槽340的厚度D4具有能够容纳COB垫后面突出部的深度。

以点焊(Spot Welding)的方式使向上拔起的天线线圈320与COB垫的接点接触后,可以将COB垫安装在容纳槽340。

如上所述在本发明中,通过单张卡工艺,可以在具有金属层110的同时切断电接触,有效连接COB垫与天线线圈320。

图9是显示对本发明一实施例的金属卡完成包括正面印刷及涂覆在内的全部后工艺后的金属卡的层结构的金属卡立体图。

与图1进行比较,图9的金属卡900还包括涂覆层910、三维印刷层920及底漆层930。

可以在单个金属卡100涂覆底漆来形成底漆层930。根据金属层110的材质,底漆层930可以包括提高印刷信息的保存能力的物质。然后,在涂覆有底漆的金属层110上,通过三维印刷将要刻在金属层110的卡信息、纹路、图像等通过阴刻进行印刷,由此形成三维印刷层920。然后,通过涂覆工艺在最上面形成涂覆层910,防止三维印刷的信息发生磨损或被擦拭。

根据实施例,在单个金属卡工艺中,可以进行使被切削的卡棱角更加平滑的C切(C-Cut)工艺;在卡的后面可以执行附着卡用户签名的签名板与全息贴纸等的冲压工艺。

可以在涂抹底漆、印刷及涂覆之前执行如上所述的供插入COB垫的2次铣削工艺;也可以在形成涂覆层之后并在插入COB垫之前执行2次铣削,以防止暴露的镶嵌层受到底漆或涂覆物质的污染。

综上,以附图所示的优选实施例为中心详细说明了本发明。上述实施例仅作为示例,并非用于限制本发明,并且应从描述性的观点而不是限制性的观点进行考虑。本发明真正的技术保护范围不应由以上描述确定,而应由所附权利要求的技术精神确定。尽管在本说明书中使用了特定术语,但这仅用于描述本发明的概念,并不用于限制权利要求书中描述的本发明的含义或范围。本发明的每个步骤不一定必须以上述顺序执行,而可以并列地,选择性地或单独地执行。本领域普通技术人员应理解,在不脱离权利要求书中要求保护的本发明的本质技术思想的情况下,可以进行各种修改和其他等效实施。应当理解,等同物不仅包括当前已知的等同物,而且还包括将来开发的等同物,即无关于结构,包括用于执行相同功能的所有构成要素。

- 金属卡及金属卡制造方法

- 金属卡及金属卡制造方法