削弱表贴式永磁电机齿槽转矩的转子结构、削弱分析方法

文献发布时间:2023-06-19 10:27:30

技术领域

本发明属于永磁电机领域,尤其涉及一种削弱表贴式永磁电机齿槽转矩的转子结构、削弱分析方法。

背景技术

表贴式永磁电机具有工艺结构简单,加工成本低,能通过调整永磁体形状提升电机的性能等优点,因此被运用于很多场合。但是表贴式永磁电机具有更大的齿槽转矩,齿槽转矩是由永磁体与定子齿相互作用产生的;因为齿槽转矩不可避免的存在于永磁电机的转动过程中,所以永磁电机在低速运转时齿槽转矩会影响电机控制的精度,在高速运转时齿槽转矩会导致振动和噪声。业界提出抑制齿槽转矩的方法主要有:1)定子方面:改变定子齿的形状、不等槽口宽、闭口槽、斜槽以及开辅助槽等;2)转子方面:改变磁极的极弧系数、磁极偏心、不等极弧系数组合、斜极以及不等厚永磁体等。

由此可见现有技术中提出的很多方法都能够有效减小电机的齿槽转矩,但这些方法存在以下缺陷:1)增加永磁材料的加工成本和永磁材料的报废率;2)削弱电机的气隙磁通密度,因此会不可避免地影响电机的转矩密度和其他电机基本性能。

发明内容

本发明的目的在于提供一种削弱表贴式永磁电机齿槽转矩的转子结构、削弱分析方法,包括该转子结构的电机,在定子相同或电机材料及电机性能相同的情况,均可实现降低电机的齿槽转矩。同时,能够增强电机的气隙磁通密度和提升转矩密度;在保证电机性能相同的情况下,可节省电机材料,降低加工成本。

为实现上述目的,本发明采用如下技术方案:

一种削弱表贴式永磁电机齿槽转矩的转子结构,包括:转子铁芯以及沿着所述转子铁芯的内圆周依次排列的多个磁钢组;转子铁芯沿着所述定子铁芯的外周向设置;

所述第一磁钢对应的圆心角大于第二磁钢对应的圆心角。

优选地,所述第一磁钢对应的圆心角为β,第二磁钢对应的圆心角为的取值范围:0.05β~0.3β。

优选地,沿定子铁芯的径向,所述第一磁钢的长度等于所述第二磁钢的长度。

一种表贴式永磁电机齿槽转矩的削弱分析方法,采用所述的削弱表贴式永磁电机齿槽转矩的转子结构,包括以下步骤:

步骤1:建立电机的二维仿真模型;

步骤2:设置若干特征取值点,其中一个特征取值点为0°,并将所有特征取值点分别赋值至第二磁钢对应的圆心角α:

步骤3:通过MotorSolve电机仿真软件对步骤1中的电机仿真模型进行仿真,以获取每个特征取值点对应的电机齿槽转矩、电机输出功率和电机气隙磁通密度;

步骤4:对各个特征取值点对应的电机齿槽转矩进行排序;

步骤5:对比各个特征取值点对应的电机输出功率,并将电机输出功率小于额定功率的特征取值点剔除;

步骤6:对比剩余各个特征取值点所对应的电机气隙磁通密度,并对电机气隙磁通密度进行排序;

步骤7:剔除特征取值点0°,之后在所有剩余特征取值点所构成的取值范围内任意取值,并赋值至第二磁钢对应的圆心角α,然后通过MotorSolve电机仿真软件对步骤1中的电机仿真模型进行仿真,以获取选定的特征取值点所对应的电机齿槽转矩;

步骤8:重复步骤7,直至获取取值范围对应的电机齿槽转矩;

步骤9:将步骤8中获取的所有电机齿槽转矩分别与步骤4中特征取值点为0°所对应的电机齿槽转矩作比较,以分析步骤8中获取的电机齿槽转矩。

优选地,步骤2中,第一磁钢对应的圆心角β,第二磁钢对应的圆心角α,其中α=0β、0.05β、0.1β、0.15β、0.2β、0.25β、0.3β、0.35β。

与现有技术相比,本发明的优点为:

(1)第二磁钢对第一磁钢的聚磁效应进行了有效的补偿,因此能够增强电机的气隙磁通密度;同时,第二磁钢能够明显的改善气隙磁通密度的正弦度。因此,该转子结构的电机,在定子相同或电机材料及电机性能相同的情况,均可实现降低电机的齿槽转矩。

(2)在电机性能相同的情况下,可节省电机材料(定子、转子硅钢片叠厚、磁瓦长度),降低加工成本。当第二磁钢的圆心角取0.15β,电机的性能维持不变,加工成本可以减小2%。具体的,第一磁钢的磁能积随着第二磁钢的圆心角增大而减小,而第二磁钢的圆心角增大能够为第一磁钢提供更大的聚磁能量,所以当第二磁钢的圆心角取0.15β,两条曲线的交点为电机性能最优点;此时可以牺牲电机一部分性能换来成本的降低。

(3)不仅能够降低电机的齿槽转矩,同时在一定程度上提高了电机的性能;从而能有效的避开现有技术中为降低齿槽转矩,必定降低电机性能的操作。

附图说明

图1为现有技术中转子结构示意图;

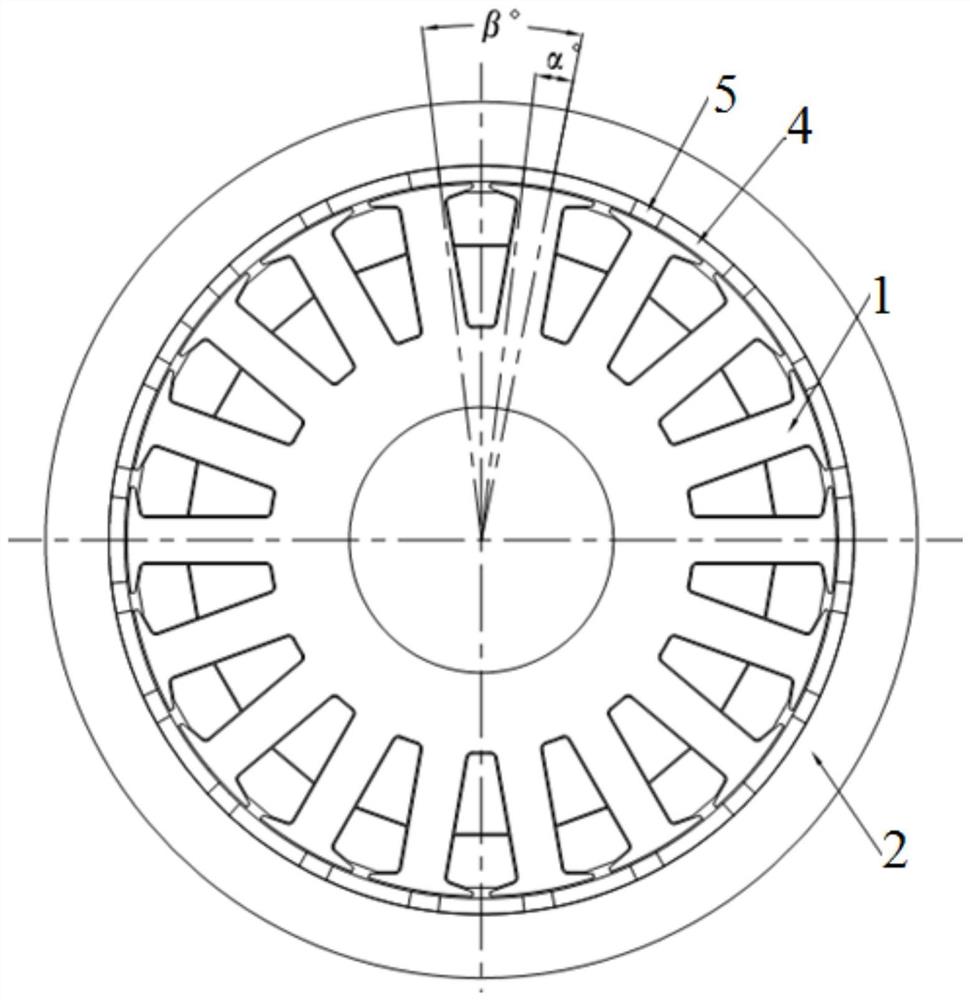

图2为本发明一实施例的削弱表贴式永磁电机齿槽转矩的转子结构的示意图;

图3为图2的局部示意图;

图4为包括图2中转子结构、现有技术中转子结构的气隙磁通密度仿真曲线图;

图5为包括图2中转子结构、现有技术中转子结构的齿槽转矩仿真曲线图;

图6为α=0β时,磁通密度的仿真曲线图;

图7为α=0.35β时,磁通密度的仿真曲线图。

其中,1-定子铁芯,2-转子铁芯,3-磁钢,4-第一磁钢,5-第二磁钢。

具体实施方式

下面将结合示意图对本发明进行更详细的描述,其中表示了本发明的优选实施例,应该理解本领域技术人员可以修改在此描述的本发明,而仍然实现本发明的有利效果。因此,下列描述应当被理解为对于本领域技术人员的广泛知道,而并不作为对本发明的限制。

如图2和图3所示,本实施例提出了一种削弱表贴式永磁电机齿槽转矩的转子结构,包括:转子铁芯2以及沿着转子铁芯2(转子)的内圆周依次排列的多个磁钢组;转子铁芯2沿着定子铁芯1(定子)的外周向设置。其中第一磁钢4和第二磁钢5的排列方式如图3所示。

任一磁钢组均粘结于转子。

在本实施例中,第二磁钢5命名为聚磁磁钢,第二磁钢5的材料与现有技术中磁钢的材料相同,但充磁方向不同。

任一磁钢组中,第一磁钢4对应的圆心角均大于第二磁钢5(聚磁磁钢)对应的圆心角。

不同于现有技术中的转子结构,本实施例中的磁钢组相当于现有技术中的磁钢3,如图1所示。

在本实施例中,第一磁钢4对应的圆心角为β,第二磁钢5对应的圆心角为的取值范围:0.05β~0.3β。

在本实施例中,沿定子铁芯1的径向,第一磁钢4的长度等于第二磁钢5的长度。

本实施例还提出可一种表贴式永磁电机齿槽转矩的削弱分析方法,基于一电机仿真模型,该电机仿真模型采用上述削弱表贴式永磁电机齿槽转矩的转子结构。具体的,包括以下步骤:

步骤1:通过MotorSolve电机仿真软件,建立电机的二维仿真模型。

由本领域技术人员可知晓的是,该电机仿真模型于现有技术中的永磁电机(图1)的不同之处仅在于转子结构不同。即该电机仿真模型包括削弱表贴式永磁电机齿槽转矩的转子结构、定子铁芯1、固定轴以及轮毂外壳。其中固定轴与所述轮毂外壳之间设置有轴承;定子铁芯1套设于固定轴上;转子铁芯2设置在轮毂外壳的内壁面上,且转子铁芯2能够跟随轮毂外壳相对所述固定轴旋转。

步骤2:设置8个特征取值点,其中一个特征取值点为0°,并将所有特征取值点分别赋值至第二磁钢5对应的圆心角α。即设置第二磁钢的圆心角α为变量,其中α角为0°时为电机的正常结构,这时将0.05β~0.35β的所有特征取值点分别赋值至第二磁钢对应的圆心角。

具体的,第一磁钢4对应的圆心角β,第二磁钢5对应的圆心角α,其中令α=0β、0.05β、0.1β、0.15β、0.2β、0.25β、0.3β、0.35β。

步骤3:通过MotorSolve电机仿真软件对步骤1中的电机仿真模型进行仿真,以获取每个特征取值点对应的电机齿槽转矩、电机输出功率和电机气隙磁通密度。通过MotorSolve进行仿真的技术属于现有技术,在此不再赘述。

步骤4:对8个特征取值点对应的电机齿槽转矩进行由大到小的排序,以初步研究特征取值点和对应的电机齿槽转矩的关系。

8个特征取值点所对应的电机齿槽转矩值依次为T

步骤5:对比各个特征取值点对应的电机输出功率,并将电机输出功率小于额定功率的特征取值点剔除。

将8个特征取值点对应的电机输出功率进行比较,发现第二磁钢5对应的圆心角α取0.35β时,该电机输出功率已小于额定功率,故剔除0.35β这一特征取值点。

当第二磁钢5对应的圆心角α=0.3β时,电机输出功率与圆心角α=0β时基本相当,当第二磁钢5对应的圆心角α取0.15β时,此时电机输出功率相对于α=0β时提高了2%;取第二磁钢5对应的圆心角α=0.3β时,电机的齿槽转矩处于最优状态,且仅为α=0β时齿槽转矩的29.2%。

步骤6:对比剩余各个特征取值点所对应的电机气隙磁通密度,并对电机气隙磁通密度进行排序,以初步研究特征取值点和对应的电机气隙磁通密度之间的关系。

剩余7个特征取值点的电机气隙磁通密度依次为B

步骤7:齿槽转矩验证。

剔除特征取值点0°,在剩余的6个特征取值点所构成的取值范围内任意取值,并赋值至第二磁钢5对应的圆心角α,然后通过MotorSolve电机仿真软件对步骤1中的电机仿真模型进行仿真,以获取选定的特征取值点所对应的电机齿槽转矩。

在本实施例中,圆心角α的取值范围,也即除去0β,由剩余的6个特征取值点所构成的取值范围,为0.05β~0.3β。

步骤8:重复步骤7,直至获取取值范围对应的电机齿槽转矩。

步骤9:将步骤8中获取的所有电机齿槽转矩分别与步骤4中电机齿槽转矩T

如图3、4所示,C1为图2中永磁电机的磁通密度仿真曲线图,其中,α=0β时;C2为图2中永磁电机的磁通密度仿真曲线图,其中α=0.3β;由此可见C2曲线的磁通密度的最大值为C1曲线磁通密度的最大值的1.2倍。

如图5所示,D1为图2中永磁电机的齿槽转矩仿真曲线图,其中,α=0β;D2为图2永磁电机的齿槽转矩仿真曲线图,其中α=0.3β;由此可D2曲线的齿槽转矩的最大值为D1曲线的齿槽转矩的最大值的29.2%。

基于6个点的仿真发现,其他的聚磁磁钢取值点的齿槽转矩在电机齿槽转矩T

当电机的成本最低时,第二磁钢5对应的圆心角α=0.15β;当需要齿槽转矩最小时,第二磁钢5对应的圆心角α=0.3β。

图6中,α=0β,此时无第二磁钢5;图7中,α=0.35β。对比图6和图7可知:第二磁钢能够明显的改善电机气隙磁通密度的正弦度。在图6和图7中,对应的试验条件相同,即半径为67.3mm,起始角为72°,结束角为108°,中心坐标为(0,0,0)mm。

综上,本实施的削弱分析方法及电机具有以下优点:

(1)第二磁钢5对第一磁钢4的聚磁效应进行了有效的补偿,因此能够增强电机的气隙磁通密度和提升转矩密度。同时,包含该转子结构的电机,在定子相同或电机材料及电机性能相同的情况,均可实现降低电机的齿槽转矩。

具体的,本发明将现有技术中转子结构中的磁钢拆分为第一磁钢4与第二磁钢5。第二磁钢5的存在能够明显提高电机气隙磁通密度,改善电机气隙磁通波形,从而对齿槽转矩起到优化作用。随着第二磁钢5的圆心角α取值的增大,电机齿槽转矩随之逐步减小,电机输出功率先增加后开始减小;当第二磁钢5的圆心角α=0.3β时,电机性能与无第二磁钢5的原电机性能持平,电机的齿槽转矩为原电机齿槽转矩T

(2)在电机性能相同的情况下,可节省电机材料(定子、转子硅钢片叠厚、磁瓦长度),降低加工成本。当第二磁钢5的圆心角α=0.15β,电机的性能(如电机额定功率等)维持不变,加工成本可以减小2%。

(3)不仅能够降低电机的齿槽转矩,同时在一定程度上提高了电机的性能。从而能有效的避开现有技术中为降低齿槽转矩,必定降低电机性能的操作。

上述仅为本发明的优选实施例而已,并不对本发明起到任何限制作用。任何所属技术领域的技术人员,在不脱离本发明的技术方案的范围内,对本发明揭露的技术方案和技术内容做任何形式的等同替换或修改等变动,均属未脱离本发明的技术方案的内容,仍属于本发明的保护范围之内。

- 削弱表贴式永磁电机齿槽转矩的转子结构、削弱分析方法

- 表贴式永磁电机齿槽转矩的削弱及分析方法