基于物联网的起重机金属部件安全检测监控系统及其方法

文献发布时间:2023-06-19 10:41:48

技术领域

本发明涉及一种基于物联网的起重机金属部件安全检测监控系统及其方法,属于检测技术领域。

背景技术

起重器在运行过程中,由于频繁受力相对较大,且受力分布不均等因素,极易导致起重机的金属承载部件产生屈服形变、裂纹等严重影响起重机设备运行安全情况发生;同时在运行中,起重机还极易因与重物等碰撞而造成表面防护漆受损而导致起重机金属部件受损严重,甚至导致因碰撞而造成金属部件形变、断裂情况发生,从而严重影响了起重设备运行的安全性和可靠性,针对这一问题,当前尚无针对起重机机械部件进行检测作业的专用设备,从而导致当前起重机设备运行存在极大的安全隐患,同时也导致起重机设备检修及维护作业难度、效率及成本相对较高,难以有效满足实际工作的需要。

因此针对这一需要,迫切需要开发一种全新的起重机检测设备及使用方法,以满足实际使用的需要。

发明内容

针对现有技术上存在的不足,本发明提供一种基于物联网的起重机金属部件安全检测监控系统及其方法,以达到满足实际工作的需要。

为了实现上述目的,本发明是通过如下的技术方案来实现:

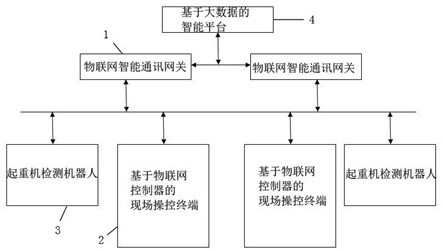

一种基于物联网的起重机金属部件安全检测监控系统,包括物联网智能通讯网关、基于物联网控制器的现场操控终端、起重机检测机器人及基于大数据的智能平台,其中物联网智能通讯网关、基于物联网控制器的现场操控终端均嵌于起重器控制系统内,且物联网智能通讯网关至少一个,基于物联网控制器的现场操控终端分别与物联网智能通讯网关和起重机控制电路间建立数据通讯连接及电气连接,起重机检测机器人若干,各起重机检测机器人分别与物联网智能通讯网关建立数据连接,且每个物联网智能通讯网关均与至少一个起重机检测机器人构成一个检测组,且各检测组的物联网智能通讯网关间相互混连。

进一步的,所述的起重机检测机器人包括承载机架、行走机构、主作业台、辅助作业台、升降驱动机构、机械臂、第一三维转台、第二三维转台和第三三维转台、检测头、CCD摄像机、3D摄像头、辅助光源、测距仪、漆面检测仪、超声波探伤仪、驱动电池及驱动电路,所述承载机架为横断面呈矩形的框架结构,所述行走机构至少两个,对称分布在承载机架轴线两侧,并与承载机架下端面连接,所述主作业台、辅助作业台均嵌于承载机架内并与承载机架同轴分布,其中主作业台位于辅助作业台上方,且主作业台、辅助作业台均与承载机架内侧面间通过升降驱动机构滑动连接,所述主作业台上端面通过第一三维转台与至少一条机械臂铰接,所述机械臂前端面通过第二三维转台与检测头连接,所述检测头为轴向截面呈矩形的腔体结构,所述CCD摄像机、3D摄像头、辅助光源、测距仪均嵌于检测头前端面,并环绕检测头轴线均布,,所述漆面检测仪、超声波探伤仪均包括检测主机和至少两个检测探头,其中所述漆面检测仪、超声波探伤仪的检测主机、驱动电池及驱动电路均与辅助作业台上端面连接,检测探头中的一个与辅助作业台下端面连接,并与辅助作业台下端面垂直分布,另至少一个检测探头嵌于检测头侧表面,并于检测头轴线处分布,且各检测探头通过导线分别与漆面检测仪、超声波探伤仪的检测主机电气连接,所述驱动电路分别与行走机构、升降驱动机构、机械臂、第一三维转台、第二三维转台和第三三维转台、CCD摄像机、3D摄像头、辅助光源、测距仪、漆面检测仪、超声波探伤仪及驱动电池电气连接。

进一步的,所述的行走机构包括减震承载机构、行走轮、电磁铁、压力传感器、驱动电机,其中所述减震承载机构通过第三三维转台与承载机架侧表面链接,所述减震承载机构另与行走轮连接和驱动电机连接,且行走轮与减震承载机构间设至少一个压力传感器,所述行走轮轮面内设至少两个电磁铁,且所述电磁铁环绕行走轮轴线均布,所述电磁铁、压力传感器、驱动电机均与驱动电路电气连接。

进一步的,所述的第三三维转台上设至少一个角度传感器,所述承载机架上设至少一个倾角传感器,所述角度传感器、倾角传感器均与驱动电路电气连接。

进一步的,所述的升降驱动机构为齿轮齿条机构、丝杠机构及蜗轮蜗杆机构中的任意一种;所述驱动电路为基于可编程控制器、工业单片机中任意一种为基础的电路系统,且驱动电路另设数据通讯模块。

进一步的,所述的基于物联网控制器的现场操控终端若干,且每台起重机上均设一个基于物联网控制器的现场操控终端,各基于物联网控制器的现场操控终端间相互并联,并分别与基于大数据的智能平台间建立数据连接。

一种基于物联网的起重机金属部件安全检测监控系统的使用方法,包括如下步骤;

S1,系统装配,首先根据起重机的结构特征,设定检测作业所需起重机检测机器人的使用数量,然后将构成本发明的物联网智能通讯网关、基于物联网控制器的现场操控终端、起重机检测机器人安装到起重器相应位置,并构建基于大数据的智能平台,并使基于大数据的智能平台与若干基于物联网控制器的现场操控终端建立数据连接,最后由建基于大数据的智能平台为各无线通讯网关、基于物联网控制器的现场操控终端、起重机检测机器人分配独立的数据通讯地址及身份识别编码;

S2,检测路径设置,完成S1步骤后,首先向建基于大数据的智能平台录入待检测起重机设备结构图及检测判断标准,然后由根据起重器的设备结构图分别为各起重机检测机器人设定并分配检测行走路线,最后根据分配的行走路线设定个行走路线检测参数数据;

S3,检测作业,在S2步骤后即可进行检测作业,在进行检测作业时,各起重机检测机器人根据分配的行走路线行走,并在行走过程中一方面通过行走机器人下端面位置漆面检测仪、超声波探伤仪的检测探头对行走路径进行超声波探伤和防护漆检测;另一方面通过机械臂、第二三维转台、检测头配合运行,实现对行径路径及狭小空间进行检测作业,在检测过程中由检测头的CCD摄像机、3D摄像头、辅助光源对起重器进行视频检测,同时通过检测头位置的检测探头对起重器进行超声波探伤和防护漆检测,同时将检测的各数据通过物联网智能通讯网关反馈至基于物联网控制器的现场操控终端,由基于物联网控制器的现场操控终端对检测数据进行初步处理后,再通过物联网智能通讯网关发送至基于大数据的智能平台对检测数据进行判断和保存,同时将判断后的检测结果返回至基于物联网控制器的现场操控终端,并由基于物联网控制器的现场操控终端根据判断结果辅助控制起重器设备运行状态。

本发明系统构成结构简单,使用灵活方便,通用性好,工作效率高,一方面可有效满足各类不同起重机等设备运行检测作业的需要;另一方检测作业精度和自动化程度高,检测作业数据处理能力强,从而有效达到提高起重设备检测作业工作效率、精度的目的,提高起重设备运行的稳定性和安全性。

附图说明

下面结合附图和具体实施方式来详细说明本发明。

图1为本发明系统结构示意图;

图2为起重机检测机器人局部结构示意图;

图3为本发明使用方法流程图。

图中各标号:物联网智能通讯网关1、基于物联网控制器的现场操控终端2、起重机检测机器人3、基于大数据的智能平台4、承载机架31、主作业台33、辅助作业台34、升降驱动机构35、机械臂36、第一三维转台37-1、第二三维转台37-2、第三三维转台37-3、检测头38、CCD摄像机39、3D摄像头301、辅助光源302、测距仪303、漆面检测仪304、超声波探伤仪305、驱动电池306、驱动电路307、减震承载机构321、行走轮322、电磁铁323、压力传感器324、驱动电机325、角度传感器5、倾角传感器6。

具体实施方式

为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

如图1和2所示,一种基于物联网的起重机金属部件安全检测监控系统,包括物联网智能通讯网关1、基于物联网控制器的现场操控终端2、起重机检测机器人3及基于大数据的智能平台4,其中物联网智能通讯网关1、基于物联网控制器的现场操控终端2均嵌于起重器控制系统内,且物联网智能通讯网关1至少一个,基于物联网控制器的现场操控终端2分别与物联网智能无线通讯网1关和起重机控制电路间建立数据通讯连接及电气连接,起重机检测机器人3若干,各起重机检测机器人3分别与物联网智能通讯网关1建立数据连接,且每个物联网智能通讯网关1均与至少一个起重机检测机器人3构成一个检测组,且各检测组的物联网智能通讯网关1间相互混连。

重点说明的,所述的起重机检测机器人3包括承载机架31、行走机构、主作业台33、辅助作业台34、升降驱动机构35、机械臂36、第一三维转台37-1、第二三维转台37-2、第三三维转台37-3、检测头38、CCD摄像机39、3D摄像头301、辅助光源302、测距仪303、漆面检测仪304、超声波探伤仪305、驱动电池306及驱动电路307,所述承载机架31为横断面呈矩形的框架结构,所述行走机构至少两个,对称分布在承载机架31轴线两侧,并与承载机架31下端面连接,所述主作业台33、辅助作业台34均嵌于承载机架31内并与承载机架31同轴分布,其中主作业33台位于辅助作业台34上方,且主作业台33、辅助作业台34均与承载机架31内侧面间通过升降驱动机构35滑动连接,所述主作业台33上端面通过第一三维转台37-1与至少一条机械臂36铰接,所述机械臂36前端面通过第二三维转台37-2与检测头38连接,所述检测头38为轴向截面呈矩形的腔体结构,所述CCD摄像机39、3D摄像头301、辅助光源302、测距仪303均嵌于检测头38前端面,并环绕检测头38轴线均布。

本实施例中,所述漆面检测仪304、超声波探伤仪305均包括检测主机101和至少两个检测探头102,其中所述漆面检测仪304、超声波探伤仪305的检测主机101、驱动电池306及驱动电路307均与辅助作业台34上端面连接,检测探头102中的一个与辅助作业台34下端面连接,并与辅助作业台34下端面垂直分布,另至少一个检测探头102嵌于检测头38侧表面,并于检测头38轴线处分布,且各检测探头38通过导线分别与漆面检测仪304、超声波探伤仪305的检测主机101电气连接。

本实施例中,所述驱动电路307分别与行走机构、升降驱动机构35、机械臂36、第一三维转台37-1、第二三维转台37-2、第三三维转台37-3、检测头38、CCD摄像机39、3D摄像头301、辅助光源302、测距仪303、漆面检测仪304、超声波探伤仪305、驱动电池306电气连接。

需要说明的,所述的行走机构包括减震承载机构321、行走轮322、电磁铁323、压力传感器324、驱动电机325,其中所述减震承载机构321通过第三三维转台37-3与承载机架31侧表面链接,所述减震承载机构321另与行走轮322连接和驱动电机325连接,且行走轮322与减震承载机构321间设至少一个压力传感器324,所述行走轮322轮面内设至少两个电磁铁323,且所述电磁铁323环绕行走轮322轴线均布,所述电磁铁323、压力传感器324、驱动电机325均与驱动电路307电气连接。

进一步优化的,所述的第三三维转台37-3上设至少一个角度传感器5,所述承载机架31上设至少一个倾角传感器6,所述角度传感器5、倾角传感器6均与驱动电路307电气连接。

进一步的,所述的升降驱动机构35为齿轮齿条机构、丝杠机构及蜗轮蜗杆机构中的任意一种;所述驱动电路307为基于可编程控制器、工业单片机中任意一种为基础的电路系统,且驱动电路307另设数据通讯模块。

进一步的,所述的基于物联网控制器的现场操控终端2若干,且每台起重机上均设一个基于物联网控制器的现场操控终端2,各基于物联网控制器的现场操控终端2间相互并联,并分别与基于大数据的智能平台4间建立数据连接。

如图3所示,一种基于物联网的起重机金属部件安全检测监控系统的使用方法,包括如下步骤;

S1,系统装配,首先根据起重机的结构特征,设定检测作业所需起重机检测机器人3的使用数量,然后将构成本发明的物联网智能通讯网关1、基于物联网控制器的现场操控终端2、起重机检测机器人3安装到起重器相应位置,并构建基于大数据的智能平台4,并使基于大数据的智能平台4与若干基于物联网控制器的现场操控终端2建立数据连接,最后由建基于大数据的智能平台4为各无线通讯网关、基于物联网控制器的现场操控终端2、起重机检测机器人3分配独立的数据通讯地址及身份识别编码;

S2,检测路径设置,完成S1步骤后,首先向建基于大数据的智能平台4录入待检测起重机设备结构图及检测判断标准,然后由根据起重器的设备结构图分别为各起重机检测机器人3设定并分配检测行走路线,最后根据分配的行走路线设定个行走路线检测参数数据;

S3,检测作业,在S2步骤后即可进行检测作业,在进行检测作业时,各起重机检测机器人3根据分配的行走路线行走,并在行走过程中一方面通过行走机器人下端面位置漆面检测仪304、超声波探伤仪305的检测探头对行走路径进行超声波探伤和防护漆检测;另一方面通过机械臂36、第二三维转台37-2、检测头38配合运行,实现对行径路径及狭小空间进行检测作业,在检测过程中由检测头38的CCD摄像机39、3D摄像头301、辅助光源302对起重器进行视频检测,同时通过检测头38位置的检测探头对起重器进行超声波探伤和防护漆检测,同时将检测的各数据通过物联网智能通讯网关1反馈至基于物联网控制器的现场操控终端2,由基于物联网控制器的现场操控终端2对检测数据进行初步处理后,再通过物联网智能通讯网关1发送至基于大数据的智能平台4对检测数据进行判断和保存,同时将判断后的检测结果返回至基于物联网控制器的现场操控终端2,并由基于物联网控制器的现场操控终端2根据判断结果辅助控制起重器设备运行状态。此外,本发明在具体实施中,当起重机检测机器人需要在倾斜面过大等作业面运行时,通过驱动行走机构的电磁铁实现起重机检测机器人与起重机金属件间磁性吸附连接,从而满足不同作业环境下运行作业的需要。

本发明系统构成结构简单,使用灵活方便,通用性好,工作效率高,一方面可有效满足各类不同起重机等设备运行检测作业的需要;另一方检测作业精度和自动化程度高,检测作业数据处理能力强,从而有效达到提高起重设备检测作业工作效率、精度的目的目的,提高起重设备运行的稳定性和安全性。

本行业的技术人员应该了解,本发明不受上述实施例的限制。上述实施例和说明书中描述的只是说明本发明的原理。在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进。这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

- 基于物联网的起重机金属部件安全检测监控系统及其方法

- 基于物联网的起重机安全作业监控系统及其监控方法