一种用于膜曝气生物膜反应器的平板膜元件的封装方法

文献发布时间:2023-06-19 11:13:06

技术领域

本申请属于环境工程领域,涉及水处理用气体膜分离技术,具体涉及一种用于膜曝气生物膜反应器的平板膜元件的封装方法。

背景技术

膜曝气生物膜反应器(MABR)是一种将传统生物膜法与气体膜分离技术相结合的污水处理工艺,在保证气相压力低于膜泡点压力的条件下,膜腔内的氧以溶解扩散的形式扩散到生长在膜表面的生物膜内,在降低曝气能耗的同时,提高了曝气效率与氧利用率,对于处理含易挥发性污染物和难降解有机物的废水具有天然优势,同时避免二次污染。膜曝气元件不仅起到膜曝气的作用,同时作为微生物附着生长的载体,所以质量稳定可靠的膜曝气元件是MABR污水处理工艺的核心。膜曝气元件的常用膜为管式的中空纤维有机膜。近年来,利用平板式的膜制作的平板膜元件由于其结构简单、方便使用、易于调控、便于维护等特点,在MABR的应用中是一种很有竞争力的选择,但平板膜元件的封装方法直接影响其质量和应用效果。

现行的平板膜元件的封装方法主要采用外贴的方式来进行膜材料与框架的贴合,外贴的方式包括热熔焊接和胶合粘接等。例如,专利CN 110252146 A中介绍了一种MBR平板膜元件的焊接方法,借助超声波的方式使膜片与支撑框架加热熔融,实现两者的热熔焊接,并应用于膜生物反应器的固液分离中。该方法虽可以快速可靠地将膜片固定在框架上,但该封装方法在密封性上不适用于膜曝气生物膜反应器中平板膜元件的封装,因为用作膜曝气的硅橡胶膜是一种气体传递性能良好的致密无孔薄型膜材料,采用超声焊接的方式会损坏膜材料本身,不能实现膜曝气的目的;专利CN 210825659 U中采用了胶合粘接的方式封装无泡曝气平板膜元件,通过液体硅橡胶,将硅橡胶材质的膜材料粘合在支撑框架两侧,实现两者的胶合粘接。该方法可以实现封装后硅橡胶膜的完整性,但是膜材料与支撑框架之间粘贴性差,粘合强度、耐久性会随着粘贴剂的化学性质和使用条件的变化而变化,存在曝气膜片从支撑框架上脱落的风险,适宜在曝气压强为0.1~0.5kPa的微压下进行操作,粘合强度不高,在使用中受到限制。

由此可见,现行的平板膜元件的封装方法存在以下问题:(1)热熔焊接无法保证曝气膜片的完整性;(2)膜与支撑框架的粘合强度不高,耐受的曝气压强较低;(3)无泡曝气平板膜元件没有考虑到其在实际应用中可能会出现的膜腔内积水问题;(4)无泡曝气平板膜元件的封装方法仅仅从封装的角度进行考虑,没有考虑到其作为膜曝气生物膜反应器生物膜载体的稳定性;(5)无泡曝气平板膜元件曝气时膨胀体积变化明显,实际应用中反应器的膜比表面积受到限制,同时也不利于为微生物附着生长提供稳定的载体条件。

现行的平板膜元件的封装方法,从封装方式、元件结构、操作条件和应用要求等方面,均不适合膜曝气生物膜反应器的长期稳定运行。研发质量可靠、性能稳定、适应性强、经济有效的平板膜元件封装方法对膜曝气生物膜反应器的开发与应用具有重要的实际意义。

发明内容:

针对现有技术中存在的不足,本申请所要解决的技术问题是提供一种用于膜曝气生物膜反应器的平板膜元件的封装方法,提高封装质量,使平板膜元件具有长期稳定的工作性能。

为解决上述技术问题,本申请所采取的技术方案如下:

用于膜曝气生物膜反应器的平板膜元件的封装方法,为方案1或方案2;

方案1包括以下步骤:

(1)准备一对包含支撑边框和框内横梁的框架,在支撑边框以及框内横梁处各预留半圆形凹槽,使其对齐拼接后能形成进气口、排水口以及贯通孔;在框架有凹槽一面整体涂覆一层均匀的封装胶一,并将硅橡胶膜剪裁至略微大于框架的大小,粘贴在涂覆有封装胶一的框架的一侧表面,室温下空气中自然固化,获得贴有硅橡胶膜的框架;

(2)将封装胶二分别均匀涂覆于步骤(1)中获得的两个贴有硅橡胶膜的框架上硅橡胶膜的另一侧四周,并在进气口和排水口的凹槽处分别放置一根硅橡胶管用作进气管与排水管,放入真空干燥箱中进行脱泡处理;脱泡处理后的两个贴有硅橡胶膜的框架上的硅橡胶膜之间相互贴合,形成硅橡胶膜-封装胶二-硅橡胶膜的贴合顺序,贴合后放入烘箱,控温固化获得平板膜元件半成品;

(3)在步骤(2)的平板膜元件半成品的两侧框架的支撑边框和框内横梁上均匀涂覆封装胶一,将无纺布覆盖粘贴在两侧框架上,室温下空气中自然固化,获得用于膜曝气生物膜反应器的平板膜元件;

方案2包括以下步骤:

(1)准备一对包含支撑边框和框内横梁的框架,在支撑边框以及框内横梁处各预留半圆形凹槽,使其对齐拼接后能形成进气口、排水口以及贯通孔;在框架有凹槽一面整体涂覆一层均匀的封装胶一,并将无纺布剪裁至略微大于框架的大小,粘贴在涂覆有封装胶一的框架的一侧表面,获得贴有无纺布的框架;

(2)将封装胶一分别均匀涂覆于步骤(1)中获得的两个贴有无纺布的框架上无纺布的另一侧四周,然后粘贴与无纺布同样大小的硅橡胶膜,室温下空气中自然固化,获得贴有无纺布及硅橡胶膜的框架;

(3)将封装胶二分别均匀涂覆于步骤(2)中获得的两个贴有无纺布及硅橡胶膜的框架上硅橡胶膜的另一侧四周,并在进气口和排水口的凹槽处分别放置一根硅橡胶管用作进气管与排水管,放入真空干燥箱中进行脱泡处理;脱泡处理后的两个贴有无纺布及硅橡胶膜的框架上的硅橡胶膜之间相互贴合,形成硅橡胶膜-封装胶二-硅橡胶膜的贴合顺序,贴合后放入烘箱,控温固化获得平板膜元件。

所述框架的材质优选地,为聚甲基丙烯酸甲酯(PMMA)、丙烯腈-丁二烯-苯乙烯共聚物(ABS)或聚对苯二甲酸乙二醇脂(PET)。

所述框架的支撑边框优选地,宽度不小于5mm,厚度为3mm。所述支撑边框的底边与框内横梁以带坡度为宜,优选地,坡度设置为i=3.33%。

所述半圆形凹槽直径优选地,为2~3mm。

所述封装胶一优选地,为双组分环氧树脂胶A1组分和B1组分按一定体积比均匀混合获得,其中,A1组分为改性环氧树脂,B1组分为脂肪胺类固化剂,混合固化后的胶体具有防水、耐酸碱、耐高低温等特性。

所述硅橡胶膜厚度优选地,为100μm。

步骤(1)中,室温下空气中自然固化6~8h。

步骤(2)中,放入真空干燥箱中在工程相对真空度表压为-0.1MPa的室温条件下进行脱泡处理1~1.5h。

步骤(2)中,贴合后放入烘箱,在65℃的温度条件下固化1.5h。

所述封装胶二优选地,为双组分液体硅橡胶A2组分和B2组分按一定体积比均匀混合获得,其中A2组分为乙烯基硅油,B2组分为氨基硅油,反应后形成与曝气膜材料相同的硅橡胶。

步骤(2)中,真空脱泡处理使两片硅橡胶膜紧密贴合,不会夹杂气泡,达到理想的封装效果。

步骤(3)中,室温下空气中自然固化6~8h,获得用于膜曝气生物膜反应器的平板膜元件。

所述无纺布优选地,为疏水性无纺布。

所述的封装方法获得的用于膜曝气生物膜反应器的平板膜元件,包括支撑边框,带坡度的框内横梁,硅橡胶膜,进气管,排水管和无纺布;两片硅橡胶膜被封装胶二四周胶合,形成封闭的膜腔;在支撑边框外侧或内侧通过封装胶一粘贴无纺布,一对支撑边框通过封装胶一夹住膜腔进行稳固与保护;在支撑边框上预留进气口与排水口,进气口连接进气管,排水口连接排水管;在框内横梁上设有贯通孔;工作时,压缩空气通过进气管经由进气口进入膜腔,并经由带坡度的框内横梁上的贯通孔扩散至整个膜腔,膜腔内的积水经由贯通孔和支撑边框的带坡度的底边上的排水口通过排水管定期排出。

本申请通过使用混合反应后形成与硅橡胶膜材料分子结构相同的双组份液体硅橡胶,将两片硅橡胶膜边缘四周相互贴合,双组份液体硅橡胶的分子渗入硅橡胶膜的分子结构,达到类似“焊接”的效果,形成牢固且封闭的膜腔;利用双组份环氧树脂胶将无纺布粘贴在具有进气口和排水口的支撑边框一侧的四周和具有贯通孔的框内横梁的一侧上;将膜腔两侧用双组份环氧树脂胶分别粘贴在两个未贴有无纺布的支撑边框一侧的四周和框内横梁的一侧上,形成平板膜元件。压缩空气通过平板膜元件支撑边框上的进气口以及框内横梁上的贯通孔进入膜腔以分子氧形式透过硅橡胶膜实现膜曝气,长期运行中膜腔内积累的水通过支撑框架的底边上的排水口定期排出。粘贴在平板膜元件两侧的无纺布在限制膜腔膨胀变形的同时,为微生物的附着生长提供了良好的载体。

有益效果:与现有技术相比,本申请具有如下优势:

1)本方法采用混合反应后可以形成与硅橡胶膜材料分子结构相同的双组份液体硅橡胶进行硅橡胶膜胶合,保证了膜腔的完整性、严密性与胶合强度,形成稳定可靠的平板膜元件膜曝气气腔。

2)与现有平板膜元件封装技术相比,本方法创造性地将硅橡胶膜支撑框架置于硅橡胶膜外侧,使得框架不仅起到了支撑硅橡胶膜的作用,还起到了进一步保护硅橡胶膜,防止其受曝气压强的波动而撑涨损坏。不仅大大提高了平板膜元件的封装质量,而且还使得平板膜元件耐受的曝气压强较现有封装技术提升了一个数量级以上,耐受的最大曝气压强可达15kPa。

3)平板膜元件支撑边框的底边与框内横梁坡度的设计,可以很好地解决实际应用中出现的因膜曝气造成的膜腔内积水问题,可以有效排出积水。

4)平板膜元件两侧的无纺布层可以有效地保护平板膜元件的核心膜腔,并有效限制了膜腔的膨胀变形。

5)平板膜元件的无纺布为生物膜的生长提供了良好的附着条件,使平板膜元件易于微生物挂膜,去除污染物的性能稳定。

附图说明

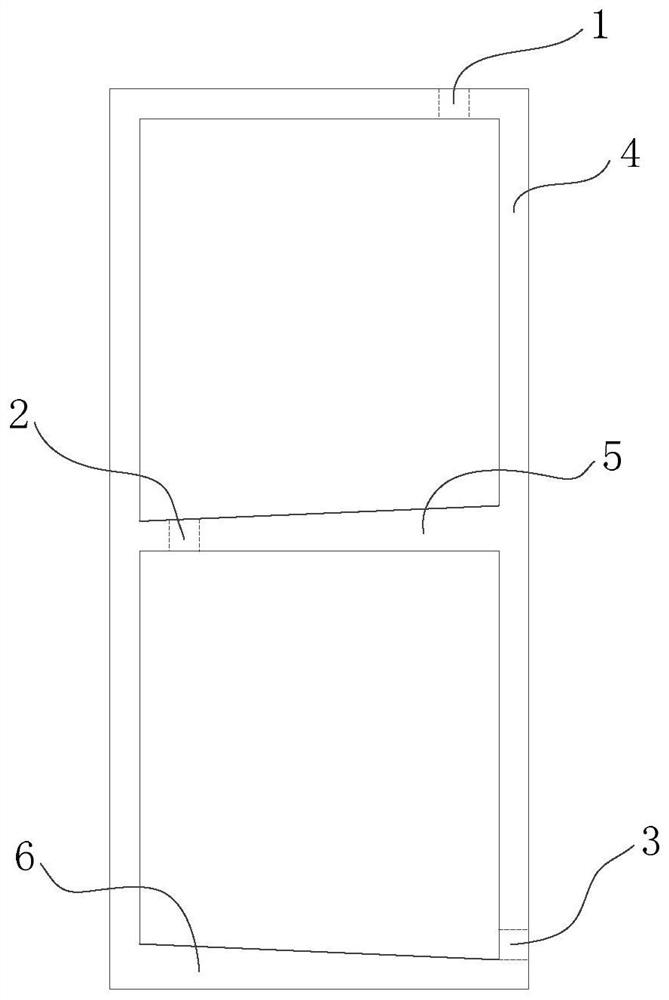

图1是本申请的平板膜元件的框架的示意图;

图2是采用本申请封装方法封装后平板膜元件的撕开状态结构示意图;

图3是采用本申请封装方法封装后平板膜元件的第一种结构示意图;

图4是采用本申请封装方法封装后平板膜元件的第二种结构示意图。

具体实施方式

下面结合附图和具体实施例对本申请进行进一步说明。

以下实施例中所使用的城镇污水处理厂剩余污泥性质参数为:TSS:27.79±0.72g/L,VSS:14.43±0.69g/L,含水率:97.41±0.13%,上清液COD:501.26±50.16mg/L,上清液总氮:122.23±0.66mg/L,上清液总磷:3.39±0.07mg/L,上清液氨氮:116.00±2.51mg/L。使用的生活污水性质参数为:COD:228.34±5.36mg/L,总氮:58.28±1.31mg/L,氨氮:50.22±2.27mg/L,总磷:5.45±0.24mg/L,pH:7.45±0.18。

如图1~4所示,用于膜曝气生物膜反应器的平板膜元件,包括进气口1,框内横梁上的贯通孔2,排水口3,支撑边框4,带坡度的框内横梁5,支撑边框的带坡度的底边6,硅橡胶膜7,进气管8,排水管9,无纺布10(疏水性材质,例如聚丙烯,PP),封装胶一11,封装胶二12。两片硅橡胶膜7被封装胶二12四周胶合,形成封闭的膜腔,在框架外侧(图3)或内侧(图4)通过封装胶一11粘贴无纺布10,一对框架通过封装胶一11夹住膜腔进行稳固与保护,在框架外侧或内侧粘贴无纺布10对膜腔进一步进行保护且起到限制膜腔膨胀变形、利于微生物附着生长在无纺布10上的作用;支撑边框4上预留进气口1与排水口3,压缩空气通过进气管8经由进气口1进入膜腔,并经由带坡度的框内横梁5上的贯通孔2扩散至整个膜腔,膜腔内的积水经由带坡度的框内横梁5上的贯通孔2和支撑边框的带坡度的底边6上的排水口3通过排水管9定期排出。所用的框架的支撑边框4和框内横梁5材质为聚甲基丙烯酸甲酯(PMMA);所用的硅橡胶膜7为市售的100μm厚致密无孔硅橡胶膜;所用的封装胶一11为市售的双组分(A1、B1)环氧树脂胶,A1组分为改性环氧树脂,B1组分为脂肪胺类固化剂;所用的封装胶二12为市售80000mPa.s粘度的双组份(A2、B2)液体硅橡胶,其中A2组分为乙烯基硅油,B2组分为氨基硅油;所用的进气管8与排水管9为市售的硅橡胶软管,耐受温度范围-70℃~200℃;所用的无纺布10为市售无纺布,规格(每平方米无纺布的质量)为30g/m

以下实施例中,平板膜元件膜曝气后的膜腔形变是指相对于膜曝气前平板膜元件平面状态的膜在膜曝气后的单侧形变,膜腔形变最大值是指膜腔单侧形变的最大量;平板膜元件进行膜曝气的曝气压强均为表压扣除平板膜元件浸没于水下受到的平均水压后的相对曝气压强。

曝气器曝气过程中常用氧总传质系数描述氧转移特性,通过不同条件下的氧总传质系数评价曝气器的充氧性能。本申请中,按照中华人民共和国城镇建设行业标准《微孔曝气器清水氧传质性能测定》(CJ/T 475-2015),测定不同条件下平板膜元件膜曝气的氧传质性能。以下实施例中氧总传质系数计算公式为:dC/dt=K

实施例1

准备一对包含支撑边框与框内横梁的框架,框内横梁不带坡度,在支撑边框以及框内横梁处各预留半圆形凹槽,使其对齐拼接后能形成进气口、排水口以及贯通孔。在框架有凹槽一面涂覆一层均匀的封装胶一(A1∶B1按体积比为1∶0.6),并将厚度为100μm的硅橡胶膜剪裁至略微大于框架的大小,粘贴在涂覆有封装胶一的框架一侧表面,微微用力使硅橡胶膜与框架贴合,室温下空气中自然固化8h。

取一个上述步骤中固化好的贴有硅橡胶膜的框架,将封装胶二(A2:B2按体积比为1:1)均匀涂覆于贴有硅橡胶膜的框架上硅橡胶膜的另一侧四周,并在进气口和排水口的凹槽处分别放置一根硅橡胶管用作进气管与排水管,放入真空干燥箱在工程相对真空度表压为-0.1MPa的室温条件下进行脱泡处理1h,然后将另一个固化好的贴有硅橡胶膜的框架上的硅橡胶膜一侧压在上面,形成硅橡胶膜-封装胶二-硅橡胶膜的贴合顺序,微微用力贴合后放入烘箱,在65℃温度条件下固化1.5h,完成平板膜元件的封装。

封装完成的平板膜元件长15cm、宽7cm、厚0.8cm,有效膜表面积为162cm

在氧总传质系数K

对于封装完成的平板膜元件,最大耐受曝气压强达到了5kPa,相比较专利CN210825659 U中无泡曝气平板膜元件使用的曝气压强0.1~0.5kPa,充氧效果提升显著。在最大耐受曝气压强5kPa条件下,平板膜元件的膜腔形变幅度大,膜腔形变最大值为4.66cm。按照中华人民共和国城镇建设行业标准《微孔曝气器清水氧传质性能测定》(CJ/T475-2015),测得该封装条件下平板膜元件在曝气压强为3kPa时氧总传质系数为1.13×10

实施例2

准备一对包含支撑边框与框内横梁的框架,框内横梁不带坡度,在支撑边框以及框内横梁处各预留半圆形凹槽,使其对齐拼接后能形成进气口、排水口以及贯通孔。在框架有凹槽一面涂覆一层均匀的封装胶一(A1∶B1按体积比为1∶0.6),并将厚度为100μm的硅橡胶膜剪裁至略微大于框架的大小,粘贴在涂覆有封装胶一的框架一侧表面,微微用力使硅橡胶膜与框架贴合,室温下空气中自然固化8h。

取一个上述步骤中固化好的贴有硅橡胶膜的框架,将封装胶二(A2∶B2按体积比为1∶1)均匀涂覆于贴有硅橡胶膜的框架上硅橡胶膜的另一侧四周,并在进气口和排水口的凹槽处分别放置一根硅橡胶管用作进气管与排水管。放入真空干燥箱在工程相对真空度表压为-0.1MPa的室温条件下进行脱泡处理1h,然后将另一个固化好的贴有硅橡胶膜的框架上的硅橡胶膜一侧压在上面,形成硅橡胶膜-封装胶二-硅橡胶膜的贴合顺序,微微用力贴合后放入烘箱,在65℃温度条件下固化1.5h,形成平板膜元件半成品。

在上述平板膜元件半成品的两侧框架的支撑边框和框内横梁上均匀涂覆封装胶一(A1∶B1按体积比为1∶0.6),将亲水性无纺布(规格为30g/m

封装完成的平板膜元件长15cm、宽7cm、厚0.8cm,有效膜表面积为162cm

在氧总传质系数K

对于封装完成的平板膜元件,最大耐受曝气压强达到了15kPa,在最大耐受曝气压强15kPa条件下,平板膜元件的膜腔形变最大值为1.65cm。按照中华人民共和国城镇建设行业标准《微孔曝气器清水氧传质性能测定》(CJ/T475-2015),测得该封装条件下平板膜元件在曝气压强为3kPa时氧总传质系数为4.80×10

实施例3

与实施例2不同的是,平板膜元件半成品上覆盖粘贴的无纺布(规格为30g/m

封装完成的平板膜元件长15cm、宽7cm、厚0.8cm,有效膜表面积为162cm

在氧总传质系数K

对于封装完成的平板膜元件,最大耐受曝气压强达到了15kPa,在最大耐受曝气压强15kPa条件下,平板膜元件的膜腔形变最大值为1.56cm。按照中华人民共和国城镇建设行业标准《微孔曝气器清水氧传质性能测定》(CJ/T 475-2015),测得该封装条件下平板膜元件在曝气压强为3kPa时氧总传质系数为8.40×10

表1实施例1~3中平板膜元件膜曝气的氧总传质系数

从实施例1~3和表1的结果可以看出,平板膜元件有无纺布时,可以大幅提高平板膜元件膜曝气的操作压强,并可以有效限制平板膜元件在进行膜曝气时膜腔的形变程度,从而可以进一步提高膜曝气生物膜反应器的膜比表面积;平板膜元件有无纺布时,加快了膜曝气生物膜反应器中平板膜元件的微生物挂膜速度;采用疏水性无纺布的平板膜元件的氧传质性能要优于采用亲水性无纺布;但平板膜元件有无纺布时会部分降低平板膜元件的氧总传质系数。

实施例4

与实施例3不同的是,平板膜元件的支撑边框和框内横梁不设置坡度且无预留排水口。

封装完成的平板膜元件长15cm、宽7cm、厚0.8cm,有效膜表面积为162cm

在曝气压强为4kPa时,第1天氧总传质系数为1.17×10

实施例5

与实施例3不同的是,平板膜元件的支撑边框和框内横梁设置坡度(坡度设置为i=3.33%)但无预留排水口。

封装完成的平板膜元件长15cm、宽7cm、厚0.8cm,有效膜表面积为162cm

在曝气压强为4kPa时,第1天氧总传质系数为1.17×10

实施例6

与实施例3不同的是,平板膜元件的支撑边框和横梁设置坡度(坡度设置为i=3.33%)且预留排水口。

封装完成的平板膜元件长15cm、宽7cm、厚0.8cm,有效膜表面积为162cm

在曝气压强为4kPa时,第1天氧总传质系数为1.17×10

对比实施例4~6的结果,明显观察到因为空压机供给空气而导致空气中水蒸气在平板膜元件的膜腔内凝结成小水珠,沾附在膜腔内表面,影响了氧的传质,并会随着平板膜元件运行时间的延长而加剧这种影响。平板膜元件的支撑边框和框内横梁设置坡度且预留排水口,可以有效地汇集小水珠并通过平板膜元件的排水口定期排出,很方便地解决了膜腔内的积水问题,符合实用要求。

实施例7

与实施例3不同的是,平板膜元件的支撑边框和框内横梁材质为丙烯腈-丁二烯-苯乙烯共聚物(ABS)。对于封装完成的平板膜元件,最大耐受曝气压强达到了15kPa,在最大耐受曝气压强15kPa条件下,平板膜元件的膜腔形变最大值为1.61cm,封装强度良好,符合实用要求。

实施例8

与实施例3不同的是,平板膜元件的支撑边框和框内横梁材质为聚对苯二甲酸乙二醇脂(PET)。对于封装完成的平板膜元件,最大耐受曝气压强达到了15kPa,在最大耐受曝气压强15kPa条件下,平板膜元件的膜腔形变最大值为1.65cm,封装强度良好,符合实用要求。

实施例9

与实施例6不同的是,准备一对包含支撑边框和框内横梁的框架,在支撑边框以及框内横梁处各预留半圆形凹槽,使其对齐拼接后能形成进气口、排水口以及贯通孔;在框架有凹槽一面整体涂覆一层均匀的封装胶一(A1∶B1按体积比为1∶0.6),并将疏水性无纺布(规格为40g/m

将封装胶一(A1∶B1按体积比为1∶0.6)分别均匀涂覆于上述获得的两个贴有无纺布的框架上无纺布的另一侧四周,然后粘贴与疏水性无纺布同样大小的厚度为100μm的硅橡胶膜,室温下空气中自然固化8h,获得贴有无纺布及硅橡胶膜的框架。

将封装胶二(A2∶B2按体积比为1∶1)分别均匀涂覆于上述获得的两个贴有无纺布及硅橡胶膜的框架上硅橡胶膜的另一侧四周,并在进气口和排水口的凹槽处分别放置一根硅橡胶管用作进气管与排水管,放入真空干燥箱中在工程相对真空度表压为-0.1MPa的室温条件下进行脱泡处理1h;脱泡处理后的两个贴有无纺布及硅橡胶膜的框架上的硅橡胶膜之间相互贴合,形成硅橡胶膜-封装胶二-硅橡胶膜的贴合顺序,贴合后放入烘箱,在65℃温度条件下固化1.5h,获得平板膜元件。

封装完成的平板膜元件长15cm、宽7cm、厚0.8cm,有效膜表面积为162cm

在氧总传质系数K

对于封装完成的平板膜元件,最大耐受曝气压强达到了15kPa,在最大耐受曝气压强15kPa条件下,平板膜元件的膜腔形变最大值为1.13cm,封装强度良好,符合实用要求。按照中华人民共和国城镇建设行业标准《微孔曝气器清水氧传质性能测定》(CJ/T475-2015),测得该封装条件下平板膜元件在曝气压强为6kPa时氧总传质系数为3.60×10

综上所述,(1)本申请创造性地开发了支撑边框和框内横梁带有坡度且支撑边框含有排水口以及框内横梁含有贯通孔的两个框架将两片硅橡胶膜夹在中间形成膜腔,同时在框架外侧覆盖疏水性无纺布的平板膜元件封装方法;(2)与已有的平板膜元件封装方法相比,本申请大幅提高了平板膜元件进行膜曝气的操作压强,大幅提高了膜曝气的氧总传质系数;(3)本申请有效限制了膜曝气时膜腔的膨胀变形,并有效解决了平板膜元件膜腔内的积水问题;(4)本申请采用框架外覆盖疏水性无纺布作为微生物的载体,加快了平板膜元件膜曝气时微生物的挂膜速度;(5)本申请使得封装的平板膜元件具有整体结构简单且牢固可靠,氧传质性能强,膜腔密封性好且膜曝气时形变小,以及膜曝气能耗低等优势;同时,封装的平板膜元件可以适应不同尺寸的反应器,即插即用,安装简单,维护方便,具有广阔的应用前景。

- 一种用于膜曝气生物膜反应器的平板膜元件的封装方法

- 一种用于膜曝气生物膜反应器的平板膜元件的封装方法