用于沉积氧化硅膜的组合物和方法

文献发布时间:2023-06-19 11:47:31

本申请为申请日为2015年3月26日、申请号为201510137116.4、发明名称为“用于沉积氧化硅膜的组合物和方法”的中国专利申请的分案申请。

本申请要求2014年3月26日提交的美国临时申请系列号61/970,602的优先权和利益,该申请通过引用其全文并入本文。

技术领域

本文描述了用于形成含硅和氧化物的膜的组合物和方法。更具体地,本文描述了用于在约300℃或更低、或者约25℃-约300℃范围的一个或多个沉积温度下形成化学计量的或非化学计量的氧化硅膜或材料的组合物和方法。

背景技术

原子层沉积(ALD)和等离子体增强原子层沉积(PEALD)是用于在低温(<500℃)下沉积氧化硅保形膜的工艺。在ALD和PEALD工艺两者中,前体和反应性气体(如氧或臭氧)在一定数目的循环中分别地脉冲以在各循环形成单层氧化硅。但是,使用这些工艺在低温下沉积的氧化硅可能含有一定的杂质水平,例如但不限于氮(N),其在某些半导体应用中可能是有害的。为解决这一问题,一种可能的方案是提高沉积温度至500℃或更高。但是,在这样的更高温度下,半导体工业采用的常规前体倾向于自身反应、热分解和以化学气相沉积(CVD)模式而非ALD模式沉积。CVD模式沉积与ALD沉积相比具有较差的保形性,特别是对于许多半导体应用中所需的高纵横比结构。另外,CVD模式沉积与ALD模式沉积相比对膜或材料厚度的控制较低。

题为"Some New Alkylaminosilanes",Abel,E.W.等,J J.Chem.Soc.,(1961),Vol.26,pp.1528-1530的参考文献描述了从三甲基氯硅烷(Me

题为"SiO

JP2010275602和JP2010225663公开了原料在300-500℃范围的温度下通过化学气相沉积(CVD)工艺形成含硅薄膜如氧化硅膜的用途。所述原料是有机硅化合物,由下式表示:(a)HSi(CH

U.S.专利No.5,424,095描述了一种在烃类的工业化热解过程中降低结焦速度的方法,反应器的内表面涂覆有均匀的陶瓷材料层,该材料层通过气相的非烷氧基化的有机硅前体在含蒸汽的气体气氛中热分解以形成氧化物陶瓷而沉积。

U.S.公开No.2010/0291321描述了用于形成集成电路衬底的介电膜与金属互连之间的高质量碳氮化硅阻挡介电膜的PECVD工艺,该工艺包括下列步骤:提供具有介电膜或金属互连的集成电路衬底;使所述衬底与阻挡介电膜前体接触,该前体包含:R

U.S.公开No.2013/0295779A描述了一种用于使用具有下式的硅前体在>500℃的沉积温度下形成氧化硅膜的原子层沉积(ALD)工艺:

I.R

其中R

其中R

II.R

其中R

其中R

U.S.专利No.7,084,076公开了一种卤代的硅氧烷如六氯二硅氧烷(HCDSO),其与作为催化剂的吡啶结合用于在低于500℃下进行ALD沉积以形成二氧化硅。

U.S.专利No.6,992,019公开了一种用于与相关的吹扫方法和排序(sequencing)一起,通过使用由具有至少两个硅原子的硅化合物组成的第一反应物组分或使用作为催化剂组分的脂族叔胺或结合使用这两者,在半导体衬底上形成具有优越性能的二氧化硅层的催化剂辅助原子层沉积(ALD)方法。所使用的前体是六氯乙硅烷。沉积温度是25-150℃。

因此,仍然需要开发用于形成具有至少一种或多种以下特性的氧化硅膜的方法:约2.1g/cc或更高的密度、低化学杂质和/或在使用更廉价的、反应性的和更稳定的有机氨基硅烷的等离子体增强原子层沉积(ALD)工艺或等离子体增强ALD样工艺中的高保形性。另外,需要开发可以提供可调的膜(如从氧化硅到碳掺杂的氧化硅)的前体。

发明内容

本文描述了用于在相对低的温度下(例如,在300℃或更低的一个或多个温度下)在等离子体增强ALD、等离子体增强循环化学气相沉积(PECCVD)、等离子体增强ALD样工艺或具有氧反应物源的ALD工艺中沉积化学计量的或非化学计量的氧化硅材料或膜的方法,所述材料或膜例如,但不限于,氧化硅、碳掺杂的氧化硅、氧氮化硅膜或碳掺杂的氧氮化硅膜。

在一个方面,提供了将包含硅和氧化物的膜沉积到衬底上的方法,所述方法包括以下步骤:

a)在反应器中提供衬底;

b)向所述反应器中引入包含具有下式A的化合物的至少一种硅前体:

R

其中R

c)用吹扫气体吹扫所述反应器;

d)向所述反应器中引入含氧源;和

e)用吹扫气体吹扫所述反应器;且

其中重复步骤b至e直到沉积所需的膜厚度;和

其中所述方法在约25℃-300℃范围的一个或多个温度下进行。

在这一实施方式或其它实施方式中,含氧源是选自氧等离子体、水蒸汽等离子体、氮氧化物(例如,N

在上述的一个或多个实施方式中,所述至少一种硅前体包含具有如上所述的式的单氨基烷基硅烷化合物且其中n=3和m=1。在一个特定实施方式中,式中的R

在上述的一个或多个实施方式中,所述至少一种硅前体包含具有如上所述的式的单氨基烷基硅烷化合物且其中n=2和m=1。在一个特定实施方式中,式中的R

在上述的一个或多个实施方式中,所述至少一种硅前体包含具有如上所述的式的双氨基烷基硅烷化合物且其中n=1和m=1。在一个特定实施方式中,式中的R

在上述的一个或多个实施方式中,所述至少一种硅前体包含具有如上所述的式的双氨基烷基硅烷化合物且其中n=1和m=2。在一个特定实施方式中,式中的R

在上述的一个或多个实施方式中,所述至少一种硅前体包含具有下式B的双氨基烷基硅烷化合物:

R

其中R

在上述的一个或多个实施方式中,吹扫气体选自氮气、氦气和氩气。

在另一个方面,提供了一种将选自氧化硅膜和碳掺杂的氧化硅膜的膜沉积到衬底上的方法,所述方法包括以下步骤:

a.在反应器中提供所述衬底;

b.向所述反应器中引入包含具有下式的化合物的至少一种硅前体:

R

其中R

c.用吹扫气体吹扫所述反应器;

d.向所述反应器中引入含氧源;和

e.用吹扫气体吹扫所述反应器;且

其中重复步骤b至e直到沉积所需的膜厚度;和

其中所述方法在约25℃-约300℃范围的一个或多个温度下进行。

在上述的一个或多个实施方式中,含氧等离子体源选自有或没有惰性气体的氧等离子体、有或没有惰性气体的水蒸汽等离子体、有或没有惰性气体的氮氧化物(N

在再一方面,提供了一种用于利用气相沉积工艺沉积选自氧化硅和碳掺杂的氧化硅膜的膜的组合物,所述组合物包含:具有下式B的化合物:

R

其中R

在上述组合物的一个实施方式中,所述组合物包含至少一种硅前体,其中该前体基本上不含选自胺类、卤化物、高分子量物质和痕量金属的至少一种。

附图说明

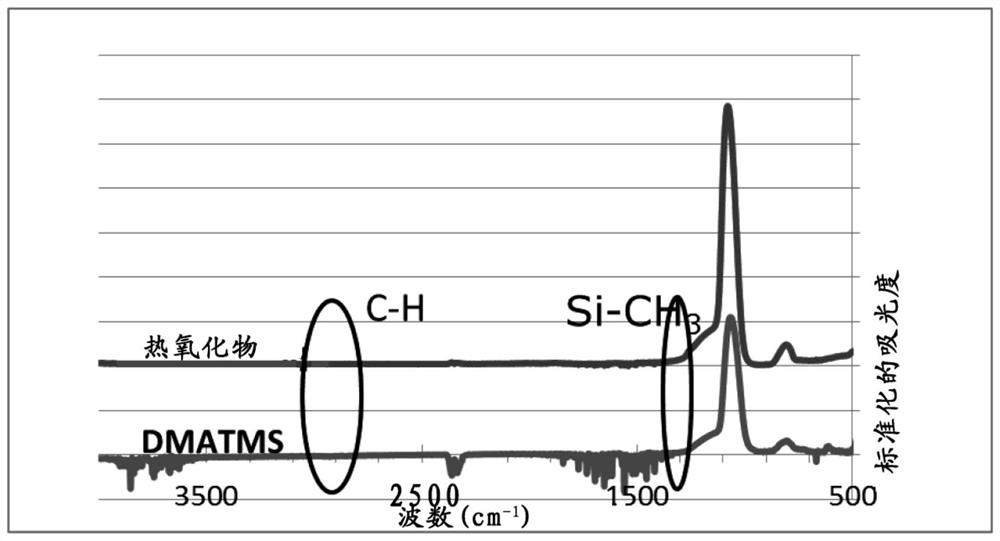

图1显示如实施例6中所述沉积的膜的傅里叶变换红外(FTIR)光谱,其未显示出C-H或Si-CH

图2提供如实施例6中所述在100℃下用二甲基氨基三甲基硅烷(DMATMS)沉积的氧化硅膜相对于热氧化物的电流对电场的图。

图3说明使用以下前体双(二乙基氨基)硅烷(BDEAS)、双(仲丁基氨基)甲基硅烷(BSBAMS)和双(二乙基氨基)甲基硅烷(BDEAMS)及表11中提供的工艺条件沉积的膜的每循环生长行为。

图4显示按照表10中提供的工艺条件在100℃的温度下采用0.2-2秒(s)范围的各种前体脉冲时间的BSBAMS和BDEAMS沉积膜的饱和行为(saturation behavior)。

具体实施方式

本文描述了涉及采用约300℃或更低、或者约25℃-约300℃的一个或多个温度形成化学计量的或非化学计量的包含硅和氧化物的膜或材料如,但不限于,氧化硅、碳掺杂的氧化硅膜、氧氮化硅、碳掺杂的氧氮化硅膜或其组合的方法。本文所述的膜在如原子层沉积(ALD)的沉积工艺中或在ALD样工艺如,但不限于,等离子体增强ALD或等离子体增强循环化学气相沉积工艺(CCVD)中沉积。本文描述的低温沉积(例如,从大致环境温度到300℃范围的一个或多个沉积温度)方法提供表现出至少一种或多种以下优势的膜或材料:约2.1g/cc或更高的密度、低化学杂质和/或在等离子体增强原子层沉积(ALD)工艺或等离子体增强ALD样工艺中的高保形性、调节所获得的膜中的碳含量的能力;和/或在稀HF中测量时膜具有5埃每秒

在本文所述方法的一个实施方式中,所述方法通过使用包含等离子体的含氧源的ALD工艺进行,其中所述等离子体可以进一步包含惰性气体,如以下的一种或多种:有或没有惰性气体的氧等离子体、有或没有惰性气体的水蒸汽等离子体、有或没有惰性气体的氮氧化物(例如,N

a.在反应器中提供衬底;

b.向所述反应器中引入具有本文所述的式A或B的至少一种硅前体;

c.用吹扫气体吹扫所述反应器;

d.向所述反应器中引入包含等离子体的含氧源;和

e.用吹扫气体吹扫所述反应器。

在如上所述的方法中,重复步骤b至e直到在衬底上沉积所需的膜厚度。含氧等离子体源可以原位发生或者可选地远程发生。在一个特定实施方式中,含氧源包含氧且在方法步骤b至d期间与其它试剂(如,但不限于,所述至少一种硅前体和任选地惰性气体)一起流入或引入。

在本文所述方法的另一实施方式中,所述方法用于在衬底的至少一个表面上沉积碳掺杂的氧化硅膜,该方法包括以下步骤:

a.在反应器中提供衬底;

b.向所述反应器中引入具有本文所述的式A或B的至少一种硅前体;

c.用吹扫气体吹扫所述反应器;

d.向所述反应器中引入含氧源;

e.用吹扫气体吹扫所述反应器;

其中重复步骤b至e直到沉积所需厚度的碳掺杂的氧化硅;且其中所述方法在约300℃或更低的一个或多个温度下进行。在这一或其它实施方式中,含氧源选自臭氧、有或没有惰性气体的氧等离子体、有或没有惰性气体的水蒸汽等离子体、有或没有惰性气体的氮氧化物(N

在一个实施方式中,本文所述的至少一种含硅前体中具有下式A的化合物:

R

其中R

在另一个实施方式中,所述至少一种硅前体包含具有下式B的双氨基烷基硅烷化合物:

R

其中R

在一个或多个实施方式中,所述至少一种硅前体包含具有如上所述的式的单氨基烷基硅烷化合物且其中n=3和m=1。在一个特定实施方式中,所述式中的R

表1.具有式A的单氨基烷基硅烷化合物,其中n=3和m=1

在一个或多个实施方式中,所述至少一种硅前体包含具有如上所述的式的单氨基烷基硅烷化合物且其中n=2和m=1。在一个特定实施方式中,所述式中的R

表2.具有式A的单氨基烷基硅烷化合物,其中n=2和m=1

在一个或多个实施方式中,所述至少一种硅前体包含本文所述的式A的化合物且其中n=1和m=1。在一个特定实施方式中,所述式中的R

表3.具有式A的单氨基烷基硅烷化合物,其中n=1和m=1

在一个或多个实施方式中,所述至少一种硅前体包含具有本文所述的式A或B的双氨基烷基硅烷化合物且其中n=1和m=2。在一个特定实施方式中,所述式中的R

表4.具有式A或B的双氨基烷基硅烷化合物,其中n=1和m=2

在一个或多个实施方式中,所述至少一种硅前体包含具有本文所述的式A或B的双氨基烷基硅烷化合物且其中n=2和m=2。在一个特定实施方式中,所述式中的R

表5.具有式A或B的双氨基烷基硅烷化合物,其中n=2和m=2

在以上式中和整个说明书中,术语“烷基”表示具有1-6个碳原子的直链或支链官能团。示例性的直链烷基包括,但不限于,甲基、乙基、丙基、丁基、戊基和己基。示例性的支链烷基包括,但不限于,异丙基、异丁基、仲丁基、叔丁基、异戊基、叔戊基、异己基和新己基。在某些实施方式中,烷基可以具有一个或多个与其连接的官能团例如,但不限于,与其连接的烷氧基、二烷基氨基或其组合。在其它实施方式中,烷基不具有一个或多个与其连接的官能团。烷基可以是饱和的或者可选地是不饱和的。

在以上式中和整个说明书中,术语“环烷基”表示具有4-10个碳原子的环状官能团。示例性的环烷基包括,但不限于,环丁基、环戊基、环己基和环辛基。

在以上式中和整个说明书中,术语“烯基”表示具有一个或多个碳-碳双键并具有2-10个或2-6个碳原子的基团。

在以上式中和整个说明书中,术语“炔基”表示具有一个或多个碳-碳三键并具有3-10个或2-10个或2-6个碳原子的基团。

在以上式中和整个说明书中,术语“芳基”表示具有4-10碳原子、5-10碳原子或6-10碳原子的芳族环状官能团。示例性的芳基包括,但不限于,苯基、苄基、氯苯甲基、甲苯基、邻-二甲苯基、1,2,3-三唑基、吡咯基和呋喃基。

在以上式中和整个说明书中,术语“氨基”表示由式HNR

在某些实施方式中,所述式中的取代基R

在某些实施方式中,使用本文所述的方法沉积的氧化硅或碳掺杂的氧化硅膜在含氧源存在下形成,含氧源包括臭氧、水(H

本文公开的沉积方法可以包括一种或多种吹扫气体。用于吹扫掉未消耗的反应物和/或反应副产物的吹扫气体是不与前体反应的惰性气体。示例性的吹扫气体包括,但不限于,氩气(Ar)、氮气(N

供应前体、氧源和/或其它前体、源气体和/或试剂的各自步骤可以通过改变供应它们的时间来进行以改变所得介电膜的化学计量组成。

能量供应至硅前体、含氧源或其组合中的至少一种以诱导反应和在衬底上形成介电膜或涂层。这种能量可以通过热、等离子体、脉冲等离子体、螺旋波等离子体、高密度等离子体、感应耦合等离子体、X-射线、电子束、光子、远程等离子体及其组合提供,但不限于此。在某些实施方式中,第二RF频率源可以用于改变衬底表面处的等离子体特征。在其中沉积包括等离子体的实施方式中,等离子体发生过程可以包括其中等离子体在反应器中直接发生的直接等离子体发生过程,或者可选地,其中等离子在反应器外发生并供应到反应器中的远程等离子体发生过程。

所述至少一种硅前体可以通过多种方式输送到反应室如等离子体增强循环CVD或PEALD反应器或者分批处理炉型反应器中。在一个实施方式中,可以采用液体输送系统。在可选的实施方式中,可以使用组合的液体输送和闪蒸工艺装置,例如由Shoreview,MN的MSPCorporation制造的涡轮蒸发器,以使得低挥发性材料能够定量地输送,这导致可重现的运输和沉积而没有前体的热分解。在液体输送制剂中,本文中描述的前体可以以纯液体形式输送,或者可选地可以用于包含该前体的溶剂制剂或组合物中。因此,在某些实施方式中,前体制剂可以包括具有如在给定的终端应用中需要的或有利的合适特征的溶剂组分以在衬底上形成膜。

对于其中本文所述的至少一种硅前体用于包含溶剂和本文所述的至少一种硅前体的组合物中的那些实施方式中,所选择的溶剂或其混合物不与硅前体反应。组合物中以重量百分比计的溶剂量范围为0.5重量%至99.5重量%或10重量%至75重量%。在这一或其它实施方式中。溶剂的沸点(b.p.)与所述至少一种硅前体的b.p.类似,或溶剂的b.p.与所述至少一种硅前体的b.p.之间的差异为40℃或更低,30℃或更低,或者20℃或更低,或者10℃或更低。可选地,沸点之间的差异范围具有以下的任何一个或多个端点:0、10、20、30或40℃。b.p.差异的合适范围包括,但不限于,0-40℃、20-30℃或10-30℃。组合物中合适溶剂的实例包括,但不限于,醚(如1,4-二氧杂环己烷、二丁醚)、叔胺(如吡啶、1-甲基哌啶、1-乙基哌啶、N,N'-二甲基哌嗪、N,N,N',N'-四甲基乙二胺)、腈(如苄腈)、烷烃(如辛烷、壬烷、十二烷、乙基环己烷)、芳香烃(如甲苯、均三甲苯)、叔氨基醚(如双(2-二甲氨基乙基)醚)、或其混合物。

如之前提到的,所述至少一种硅前体的纯度水平足够高以使得对于可靠的半导体制造为可接受的。在某些实施方式中,本文所述的至少一种硅前体包含少于2重量%,或少于1重量%,或少于0.5重量%的一种或多种以下杂质:游离胺类、游离卤化物或卤素离子和较高分子量的物质。本文所述的硅前体的较高纯度水平可以通过一种或多种以下过程获得:纯化、吸附和/或蒸馏。

在本文所述方法的一个实施方式中,可以使用等离子体增强循环沉积工艺如PEALD样或PEALD,其中沉积使用至少一种硅前体和氧源进行。PEALD样工艺限定为等离子体增强循环CVD工艺但仍提供高保形氧化硅膜。

在某些实施方式中,将连接前体罐至反应室的气体管线加热到取决于工艺需要的一个或多个温度,且将所述至少一种硅前体的容器保持在用于发泡的一个或多个温度下。在其它实施方式中,包含所述至少一种硅前体的溶液注入到保持在用于直接液体注射的一个或多个温度下的蒸发器中。

氩气和/或其它气体的流可以用作载气以在前体脉冲期间帮助输送所述至少一种硅前体的蒸气到反应室。在某些实施方式中,反应室工艺压力是约50毫托-10托。在其它实施方式中,反应室工艺压力可以最高达760托。

在典型的PEALD或PEALD样工艺如PECCVD工艺中,将衬底如氧化硅衬底在反应室中最初暴露于硅前体的加热台上加热以允许复合物化学吸附到衬底的表面上。

吹扫气体如氩气从处理室吹扫掉未吸附的过量复合物。在充分吹扫后,氧源可以引入反应室中以与吸附的表面反应,之后通过另一气体吹扫以从反应室除去反应副产物。处理循环可以重复以获得所需的膜厚度。在一些情况中,泵送可以代替惰性气体的吹扫,或者可以使用这两者来除去未反应的硅前体。

在这一或其它实施方式中,应理解本文所述方法的步骤可以按多种顺序进行,可以顺序地进行,可以同时地进行(例如,在另一步骤的至少一部分期间)和以其任何组合进行。供应前体和氧源气体的各自步骤可以通过改变供应它们的时间期间来进行以改变所得介电膜的化学计量组成。而且,前体或氧化剂步骤后的吹扫时间可以最小化到<0.1s以使得通量提高。

本文所述的在衬底上沉积高质量氧化硅膜的方法的一种特定实施方式包括以下步骤:

a.在反应器中提供衬底;

b.向所述反应器中引入具有本文所述的式A或B的至少一种硅前体;

c.用吹扫气体吹扫反应器以除去至少一部分未吸附的前体;

d.向所述反应器中引入含氧等离子体源;和

e.用吹扫气体吹扫反应器以除去至少一部分未反应的氧源,

其中重复步骤b至e直到沉积所需厚度的氧化硅膜。

本文公开的再一方法使用单氨基烷基硅烷化合物或双氨基烷基硅烷和氧源形成碳掺杂的氧化硅膜。

再进一步的示例性方法描述如下:

a.在反应器中提供衬底;

b.在有或没有共流氧源的情况下接触由本文所述的具有式A或B的单氨基烷基硅烷化合物或双氨基烷基硅烷产生的蒸气以化学吸附前体到加热的衬底上;

c.吹扫掉任何未吸附的前体;

d.引入氧源到加热的衬底上以与吸附的前体反应;和

e.吹扫掉任何未反应的氧源;

其中重复步骤b至e直到获得所需的厚度。

各种商业ALD反应器如单一晶片、半分批、分批炉或卷到卷式(roll to roll)反应器可以用于沉积固体氧化硅或碳掺杂的氧化硅。

用于本文所述的方法的处理温度使用一个或多个以下温度作为端点:0、25、50、75、100、125、150、175、200、225、250、275和300℃。示例性的范围包括,但不限于以下:约0℃-约300℃,或约25℃-约300℃,或约50℃-约290℃,或约25℃-约250℃,或约25℃-约200℃。

如之前提到的,本文所述的方法可以用于在至少一部分衬底上沉积含硅膜。合适的衬底的实例包括,但不限于,硅、SiO

沉积的膜具有多种应用,包括,但不限于计算机芯片、光学器件、磁信息存储器、支持材料或衬底上的涂层、微电子机械系统(MEMS)、纳米电子机械系统、薄膜晶体管(TFT)、发光二极管(LED)、有机发光二极管(OLED)、IGZO和液晶显示器(LCD)。所得的固体氧化硅或碳掺杂的氧化硅的潜在用途包括,但不限于浅沟槽隔离、层间介电、钝化层、蚀刻停止层、双重间隔物(dual spacer)的部分和用于形成图案的牺牲层。

本文描述的方法提供高质量氧化硅或碳掺杂的氧化硅膜。术语“高质量”意思是表现出一种或多种以下特征的膜:约2.1g/cc或更高的密度、如在1:100稀HF(dHF)酸的溶液中测量的低于

在某些实施方式中,本文所述的具有式A和B的一种或多种硅前体可以用于形成为固体的且非多孔的或基本上无孔的氧化硅膜。

因此,本发明至少提供了以下各项:

1.将包含硅和氧化物的膜沉积到衬底上的方法,所述方法包括以下步骤:

a)在反应器中提供衬底;

b)向所述反应器中引入包含具有下式A的化合物的至少一种硅前体:

R

其中R

c)用吹扫气体吹扫所述反应器;

d)向所述反应器中引入含氧源;和

e)用吹扫气体吹扫所述反应器;且

其中重复步骤b至e直到沉积所需的膜厚度;和

其中所述方法在约25℃-300℃范围的一个或多个温度下进行。

2.项1的方法,其中所述化合物选自二甲基氨基三甲基硅烷、二异丙基氨基三甲基硅烷、哌啶子基三甲基硅烷、2,6-二甲基哌啶子基三甲基硅烷、二仲丁基氨基三甲基硅烷、异丙基-仲丁基氨基三甲基硅烷、叔丁基氨基三甲基硅烷、异丙基氨基三甲基硅烷、二乙基氨基二甲基硅烷、二甲基氨基二甲基硅烷、二异丙基氨基二甲基硅烷、哌啶子基二甲基硅烷、2,6-二甲基哌啶子基二甲基硅烷、二仲丁基氨基二甲基硅烷、异丙基-仲丁基氨基二甲基硅烷、叔丁基氨基二甲基硅烷、异丙基氨基二甲基硅烷、叔戊基氨基二甲基氨基硅烷、二甲基氨基甲基硅烷、二异丙基氨基甲基硅烷、异丙基-仲丁基氨基甲基硅烷、2,6-二甲基哌啶子基甲基硅烷、二仲丁基氨基甲基硅烷、双(二甲基氨基)甲基硅烷、双(二乙基氨基)甲基硅烷、双(二异丙基氨基)甲基硅烷、双(异丙基-仲丁基氨基)甲基硅烷、双(2,6-二甲基哌啶子基)甲基硅烷、双(异丙基氨基)甲基硅烷、双(叔丁基氨基)甲基硅烷、双(仲丁基氨基)甲基硅烷、双(叔戊基氨基)甲基硅烷、双(环己基氨基)甲基硅烷、双(异丙基氨基)二甲基硅烷、双(异丁基氨基)二甲基硅烷、双(仲丁基氨基)二甲基硅烷、双(叔丁基氨基)二甲基硅烷、双(叔戊基氨基)二甲基硅烷、双(环己基氨基)二甲基硅烷及其组合。

3.项1或2的方法,其中所述含氧源选自臭氧、氧等离子体、包含氧和氩的等离子体、包含氧和氦的等离子体、臭氧等离子体、水等离子体、一氧化二氮等离子体、二氧化碳等离子体及其组合。

4.项1-3任一项的方法,其中所述含氧源包含等离子体,任选地所述等离子体原位产生和/或远程产生,优选地所述膜的密度为约2.1g/cc或更大。

5.项1-4任一项的方法,其中所述膜进一步包含碳,优选地所述膜的密度为约1.8g/cc或更大,和/或优选地所述膜的碳含量为0.5原子重量百分比(at.%)或更高,如通过x射线光谱学测量的。

6.将选自氧化硅膜和碳掺杂的氧化硅膜的膜沉积到衬底上的方法,所述方法包括以下步骤:

a.在反应器中提供所述衬底;

b.向所述反应器中引入包含具有下式的化合物的至少一种硅前体:

R

其中R

c.用吹扫气体吹扫所述反应器;

d.向所述反应器中引入含氧源;和

e.用吹扫气体吹扫所述反应器;且

其中重复步骤b至e直到沉积所需的膜厚度;和

其中所述方法在约25℃-约300℃范围的一个或多个温度下进行。

7.项6的方法,其中所述至少一种硅前体选自双(异丙基氨基)甲基硅烷、双(异丁基氨基)甲基硅烷、双(仲丁基氨基)甲基硅烷、双(叔丁基氨基)甲基硅烷、双(叔戊基氨基)甲基硅烷、双(环己基氨基)甲基硅烷、双(异丙基氨基)二甲基硅烷、双(异丁基氨基)二甲基硅烷、双(仲丁基氨基)二甲基硅烷、双(叔丁基氨基)二甲基硅烷、双(叔戊基氨基)二甲基硅烷和双(环己基氨基)二甲基硅烷。

8.项6或7的方法,其中所述含氧源选自臭氧、氧等离子体、包含氧和氩的等离子体、包含氧和氦的等离子体、臭氧等离子体、水等离子体、一氧化二氮等离子体、二氧化碳等离子体及其组合。

9.项6-8任一项的方法,其中所述含氧源包含等离子体,任选地所述等离子体原位产生和/或远程产生,优选地所述膜的密度为约2.1g/cc或更大。

10.一种用于利用气相沉积工艺沉积选自氧化硅和碳掺杂的氧化硅膜的膜的组合物,所述组合物包含:具有下式B的化合物:

R

其中R

11.项10的组合物,其中所述化合物选自双(异丙基氨基)甲基硅烷、双(异丁基氨基)甲基硅烷、双(仲丁基氨基)甲基硅烷、双(叔丁基氨基)甲基硅烷、双(叔戊基氨基)甲基硅烷、双(环己基氨基)甲基硅烷、双(异丙基氨基)二甲基硅烷、双(异丁基氨基)二甲基硅烷、双(仲丁基氨基)二甲基硅烷、双(叔丁基氨基)二甲基硅烷、双(叔戊基氨基)二甲基硅烷、双(环己基氨基)二甲基硅烷及其组合。

以下实施例说明本文所述的用于沉积氧化硅膜的方法且不意图以任何方式对其进行限制。

实施例

除非另外说明,在以下实施例中所有等离子体增强ALD(PEALD)沉积在配备有电极间3.5毫米(mm)固定间距的27.1MHz直接等离子体容量的商业类型侧流反应器(ASMInternational制造的300mm PEALD设备)上进行。该设计采用具有独立压力设置的外和内腔室。内腔室是其中所有反应物气体(例如硅前体、Ar)在歧管中混合并输送到处理反应器的沉积反应器。氩(Ar)气用于维持外腔室中的反应器压力。所有前体是在室温下保持在不锈钢起泡器中并用Ar载气(通常设定在200标准立方厘米(sccm)流量)输送到腔室的液体。前体起泡器在前一轮或两轮(run)后称重且消耗是约1.6-2.1克(g)/轮或约0.01摩尔(mol)/轮。

在这一研究中报告的所有沉积在8-12Ohm-cm的原始含氧化物硅(Si)衬底上进行。Rudolph FOCUS Ellipsometer FE-IVD(旋转补偿器椭圆计(Rotating CompensatorEllipsometer))用于测量膜厚度和折射率(RI)。所述的%厚度不均匀性从以下公式计算:((最大厚度–最小厚度)/2*平均厚度))*100。所有密度测量用X-射线反射率(XRR)进行。XRR在所有样品上使用低分辨率光学器件进行。所有样品使用0.001°的步幅和的1秒/步的计数时间在0.200≤2θ≤0.650°的范围内进行扫描。数据使用单层或多层模型进行分析,衬底限定为Si。氧化硅层的质量密度使用SiO

湿蚀刻率(WER)使用49%氢氟(HF)酸在去离子水中的1%溶液进行测量。热氧化物晶片用作各批次的参比以确认溶液浓度。对于1:99dHF水溶液的典型热氧化物晶片湿蚀刻率是

实施例1.双(仲丁基氨基)甲基硅烷的合成

二氯甲基硅烷(110g,0.956mol)的己烷溶液(200mL)通过加液漏斗经1小时逐滴添加到仲丁基胺(308g,4.21mol)在己烷(1.5L)中的搅拌溶液中。所获得的白色浆液升温到室温并使得搅拌过夜。固体物质通过在玻璃料上真空过滤除去并用己烷洗涤两次。合并的滤液在1大气压(atm)下蒸馏以除去大部分溶剂和过量的胺。粗产物然后通过真空蒸馏(92℃/30托)纯化以获得111g的双(仲丁基氨基)甲基硅烷(b.p.=192℃,气相色谱-质谱(GC-MS)峰:188(M+),173(M-15),159,143,129,114,100,86,72)。将大约2.0g的双(仲丁基氨基)甲基硅烷加载到氮气手套箱内的3个不锈钢管的每一个中。将该管密封并置于60℃的烘箱中4天。对样品进行分析显示0.046%的含量下降(assay drop),表明双(仲丁基氨基)甲基硅烷是稳定的并可以潜在地用作商业气相沉积工艺的前体。

实施例2.双(异丙基氨基)甲基硅烷的合成

二氯甲基硅烷(109g,0.0.948mol)的己烷溶液(200mL)通过加液漏斗经1小时逐滴添加到异丙基胺(243g,4.11mol)在己烷(1.5L)中的搅拌溶液中。所获得的白色浆液升温到室温并使得搅拌过夜。固体物质通过在玻璃料上真空过滤除去并用己烷洗涤两次。合并的滤液在1atm下蒸馏以除去大部分溶剂和过量的胺。粗产物然后通过真空蒸馏(70℃/53托)纯化以获得93g的双(异丙基氨基)甲基硅烷(b.p.=150℃;GC-MS峰:160(M+),145(M-15),129,117,100,86,72)。将约1.5g的双(异丙基氨基)甲基硅烷加载到氮气手套箱内的2个不锈钢管的每一个中。将该管密封并置于80℃的烘箱中3天。对样品进行分析显示约0.14%的含量下降,这表明双(异丙基氨基)甲基硅烷是稳定的并可以潜在地用作商业气相沉积工艺的前体。

实施例3.双(二乙基氨基)甲基硅烷的合成

二氯甲基硅烷(100g,0.869mol)的己烷溶液(200mL)通过加液漏斗经1小时逐滴添加到二乙基胺(280g,3.83mol)在己烷(1.5L)中的搅拌溶液中。所获得的白色浆液升温到室温并使得搅拌过夜。固体物质通过在玻璃料上真空过滤除去并用己烷洗涤两次。合并的滤液在1atm下蒸馏以除去大部分溶剂和过量的胺。粗产物然后通过真空蒸馏(78℃/16托)纯化以获得103g的双(二乙基氨基)甲基硅烷(b.p.=189℃;GC-MS峰:188(M+),173(M-15),159,145,129,116,102,87,72)。

对比实施例4:使用双(二乙基氨基)硅烷(BDEAS)的氧化硅PEALD

沉积使用作为硅前体的BDEAS(其不具有任何Si-Me基团)和O

表6.使用BDEAS的氧化硅PEALD的参数

重复步骤b至e 500次以获得用于测量的所需氧化硅膜厚度。每循环生长对于1秒的BDEAS前体脉冲为

实施例5:二甲基氨基三甲基硅烷(DMATMS)的氧化硅PEALD

含硅前体二甲氨基三甲基硅烷(DMATMS)在环境温度(25℃)下通过蒸气抽吸输送到反应器中。容器配备有直径0.005”的孔口以限制前体流。工艺参数类似于表6中的那些,除了Si前体脉冲范围为0.4-4秒。膜生长率对于不同前体脉冲时间(范围0.5-4秒)测定为大约

实施例6:使用二甲基氨基三甲基硅烷(DMATMS)在高等离子体功率下的氧化硅PEALD

含硅前体二甲基氨基三甲基硅烷(DMATMS)在环境温度(25℃)下通过蒸气抽吸输送。容器配备有直径0.005”的孔口以限制前体流。表7提供沉积步骤和工艺参数。

表7.使用DMATMS的氧化硅PEALD的参数

获得的膜性能提供在表8中。沉积的膜的折射率(RI)和厚度使用膜的椭圆计测量。膜结构和组成使用FTIR和XPS分析,而密度使用X-射线反射率(XRR)测量。如表8所示,获得了高质量氧化硅膜。获得低WER(相似条件下热SiO

表8使用DMATMS沉积的氧化硅膜的膜性能

实施例7:利用较长等离子体脉冲时间的使用二甲基氨基三甲基硅烷(DMATMS)的氧化硅膜PEALD

工艺参数类似于表7中提供的那些,其中Si前体脉冲为5秒和等离子体功率范围为425-800W和等离子体时间为8秒。所有沉积的膜具有高密度和低WER;低表面粗糙度(处于仪器噪音水平)和低SIMS杂质含量。在室温下沉积的膜显示略高的SIMS碳含量。每循环生长(GPC)对于所有这些膜为约

表9A总结所得的氧化硅膜性能且表9B总结SIMS结果。

表9A.使用DMATMS的氧化硅的膜性能

表9B.使用DMATMS的氧化硅的组成

对比实施例8:使用BDEAS前体沉积氧化硅膜

一系列氧化硅膜采用表10中提供的工艺步骤和100sccm的连续氧化剂流使用BDEAS前体沉积。表11提供了4种不同的PEALD工艺。工艺No.1和2是表10中提供的工艺记录(POR)方案,使得衬底分别处于室温(例如,~25℃)下和100℃下。工艺No.3和4是在100℃的衬底温度下进行的POR方案的变型,但使用不同的前体脉冲时间和等离子体功率。对所得的膜进行表征以获得其厚度、每循环生长、非均匀性(%)、折射率、湿蚀刻率(WER)和以纳米计的均方根表面粗糙度(RMS),使用AFM仪测量的。4个沉积的表征结果总结于表12中。

参见表12,BDEAS沉积的膜具有良好的GPC

表10:用于比较三种前体的工艺记录(POR)方案的沉积步骤

表11:工艺记录(POR)沉积条件

表12:BDEAS沉积的结果

实施例9:使用双(二乙基氨基)甲基硅烷(BDEAMS)的氧化硅膜PEALD

一系列SiO

表13:BDEAMS沉积的结果

实施例10:使用双(仲丁基氨基)甲基硅烷(BSMAMS)的氧化硅PEALD

一系列氧化硅膜使用BSBAMS前体沉积。用于沉积氧化硅膜的工艺记录(POR)方案步骤列于表11中。如表12中一样,进行了四种不同的PEALD工艺。四个沉积的结果总结于表14中。所获得的膜具有良好的GPC

表14:BSBAMS沉积的结果

对比实施例11:使用双(二乙基氨基)硅烷(BDEAS)的氧化硅膜PEALD

氧化硅膜采用表12的工艺2在空白Si试样和带图案的Si试样上使用BDEAS前体沉积。所获得的BDEAS膜具有良好的GPC

实施例12:使用双(仲丁基氨基)甲基硅烷(BSBAMS)的氧化硅PEALD的阶梯覆盖

氧化硅膜采用表12的工艺2在空白Si试样和带图案的Si试样上使用BSBAMS前体沉积。所获得的BSBAMS膜具有良好的GPC

- 改质氢化聚硅氧氮烷、含有其的用于形成以氧化硅为主的绝缘层的组合物、用于形成以氧化硅为主的绝缘层的组合物的制备方法、以氧化硅为主的绝缘层、及以氧化硅为主的绝缘层的制造方法

- 用于沉积氮化硅膜的组合物和方法