具有降低的无机离子含量的生物基尼龙前体

文献发布时间:2023-06-19 11:52:33

技术领域

本申请涉及生物基尼龙前体。更特别地,本申请描述了用于生产生物基尼龙前体(例如赖氨酸、1,5-戊二胺、及其二羧酸盐)的流线型方法,所述前体具有降低的无机盐含量,适用于合成尼龙。

背景技术

日益增长的全球环境问题导致对源自生物前体的聚酰胺(通常称为生物基尼龙)的需求不断增加。大多数尼龙是由二胺与二羧酸的反应制得的聚合物。生物基尼龙是非常重要的工业材料,例如生物基尼龙6,6,生物基尼龙5,6等。生物基尼龙5,6也越来越引起人们的关注,但其面临的一个挑战是纯度要求,因为尼龙5,6产物中的杂质可能会在后续应用中带来变黄和不耐高温等不利特性。生物基尼龙5,6的一个重要组成部分是五碳二胺1,5-戊二胺(五亚甲基二胺;PDA),其在工业上例如可以通过发酵针对该目的特别经工程改造的微生物生产,或者通过包括L-赖氨酸的酶催化脱羧的生物转化(Tsuge et al.,2016)生产。虽然前者由于1,5-戊二胺对宿主微生物的有害作用而生产率低下,而后者由于底物L-赖氨酸的高成本和低纯度而难以在工业规模上可行地实施。已经发现,在发酵生产1,5-戊二胺或者发酵生产赖氨酸的过程中,由于底物、培养基、pH调节过程等,会不可避免的会产生大量无机盐,而这些无机盐需要复杂的处理工艺才能去除。现有技术中也有研究关注于减少发酵生产1,5-戊二胺或者发酵生产赖氨酸过程中产生的无机盐。但是,当发酵生产1,5-戊二胺时,生物发酵领域的常规方法是一锅法连续发酵以及随后分离纯化最终产物,也就是说,其中并不以高纯度分离中间体,例如,赖氨酸盐。因此,仍然需要能够使生物基尼龙较好地在工业规模上与其石油基竞争者抗衡的技术进步,尤其是需要能够以非常高效、高纯度的方式生产生物基尼龙及其前体方面的技术进步。

发明内容

本发明人已经出乎意料地发现,通过使用本发明的方法,可以以高收率和高纯度获得1,5-戊二胺盐,并且由该1,5-戊二胺盐制备的尼龙5,6品质较高,例如在使用中不会出现变黄和不耐高温的问题。

在一方面中,本申请描述了一种生产具有降低的无机离子含量的1,5-戊二胺二羧酸盐的方法,所述方法包括以下步骤或基本上由以下步骤组成:(a)提供包含浸入在改良培养基中的微生物的发酵液,所述微生物经工程改造以从碳源生产赖氨酸,所述培养基经改良以包含二羧酸铵缓冲体系、且优选不含非必要无机离子;(b)在碳源的存在下在允许进行赖氨酸生产的培养条件下使所述微生物发酵,同时通过添加氢氧化铵来控制发酵液pH,从而将pH保持在有利于赖氨酸生产的范围内;(c)添加小于一当量或过量二羧酸以获得赖氨酸二羧酸盐晶体和将所述晶体溶解在水溶液中,从而从所述发酵液获得赖氨酸二羧酸盐物流,所述赖氨酸二羧酸盐物流具有降低的无机离子含量,相比于可通过其中用无机阴离子代替缓冲体系中的二羧酸根阴离子的对应方法获得的赖氨酸无机盐物流;(d)通过加入所述二羧酸铵缓冲体系,使所述赖氨酸二羧酸盐物流中的赖氨酸二羧酸盐进行酶催化脱羧反应,同时使所述溶液的pH保持在足以使所述反应进行的水平,从而制得包含1,5-戊二胺二羧酸盐的溶液;和(e)通过向所述溶液中添加足够体积的有机溶剂使1,5-戊二胺二羧酸盐结晶。

在另一方面中,本申请描述了一种生产具有降低的无机离子含量的1,5-戊二胺二羧酸盐的方法,所述方法包括以下步骤或基本上由以下步骤组成:(a)提供包含浸入在改良培养基中的微生物的发酵液,所述微生物经工程改造以从碳源生产赖氨酸,所述培养基经改良以包含二羧酸铵缓冲体系、且优选不含非必要无机离子;(b)在碳源的存在下在允许进行赖氨酸生产的培养条件下使所述微生物发酵,同时通过添加氢氧化铵来控制发酵液pH,从而将pH保持在有利于赖氨酸生产的范围内;(c)从所述发酵液获得赖氨酸二羧酸盐物流,所述赖氨酸二羧酸盐物流具有降低的无机离子含量,相比于可通过其中用无机阴离子代替缓冲体系中的二羧酸根阴离子的对应方法获得的赖氨酸无机盐物流;(d)通过加入所述二羧酸铵缓冲体系,使所述赖氨酸二羧酸盐物流中的赖氨酸二羧酸盐进行酶催化脱羧反应,同时使所述物流的pH保持在足以使所述反应进行的水平,从而制得包含1,5-戊二胺二羧酸盐的溶液;和(e)通过向所述溶液中添加足够体积的有机溶剂使1,5-戊二胺二羧酸盐结晶,以使回收的1,5-戊二胺二羧酸盐晶体的收率增加(例如,增加至少20%,增加至少25%,增加至少30%,增加至少35%,或增加至少40%),相比于未添加所述有机溶剂的对应结晶方法,所述有机溶剂优选为醇,例如甲醇、乙醇、或异丙醇,尤其优选为异丙醇。

在另一方面中,本申请描述了一种生产具有降低的无机离子含量的1,5-戊二胺二羧酸盐的方法,所述方法包括以下步骤或基本上由以下步骤组成:(a)提供包含浸入在改良培养基中的微生物的发酵液,所述微生物经工程改造以从碳源生产赖氨酸,所述培养基经改良以包含二羧酸铵缓冲体系、且优选不含非必要无机离子;(b)在碳源的存在下在允许进行赖氨酸生产的培养条件下使所述微生物发酵,同时通过添加氢氧化铵来控制发酵液pH,从而将pH保持在有利于赖氨酸生产的范围内;(c)从所述发酵液获得赖氨酸二羧酸盐物流,所述赖氨酸二羧酸盐物流具有降低的无机离子含量,相比于可通过其中用无机阴离子代替缓冲体系中的二羧酸根阴离子的对应方法获得的赖氨酸无机盐物流;(d)通过加入所述二羧酸铵缓冲体系,并以相比于现有技术显著较低的赖氨酸脱羧酶添加比率加入本申请所述的高活性赖氨酸脱羧酶,使所述赖氨酸二羧酸盐物流中的赖氨酸二羧酸盐进行酶催化脱羧反应,同时使所述物流的pH保持在足以使所述反应进行的水平,从而制得包含1,5-戊二胺二羧酸盐的溶液;和(e)通过向所述溶液中添加足够体积的有机溶剂使1,5-戊二胺二羧酸盐结晶。

本申请所述的高活性赖氨酸脱羧酶由于具有较高的活性而可在发酵过程中以显著减少的量使用。而且,发明人已经发现,通过使用本申请所述的高活性赖氨酸脱羧酶,也可以提高产物1,5-戊二胺二羧酸盐的纯度和收率。本申请所述的高活性赖氨酸脱羧酶是通过下述方法处理的赖氨酸脱羧酶,所述方法包括以下步骤:(1)将含有由SEQ ID NO:1所表示的赖氨酸脱羧酶kdc基因的质粒转化到大肠杆菌细胞中;(2)挑选转化好的阳性单菌落,接入LB(10g/L蛋白胨,5g/L酵母浸粉,10g/L氯化钠)试管培养基,在30℃,180RPM过夜培养;(3)从过夜培养物按5%接种量接种到含TB培养基(12g/L蛋白胨,24g/L酵母浸粉,4g/L甘油)的摇瓶;(4)将摇瓶放入摇床培养,培养条件:30℃,250RPM,培养2小时左右;(5)加入异丙基β-D-1-硫代吡喃半乳糖吡喃糖苷(IPTG)诱导表达蛋白质,诱导条件:30℃,250RPM,诱导4小时左右;(6)离心发酵液收集细胞,并将离心后的湿细胞在-80℃储存。

在另一方面中,本申请描述了一种生产具有降低的无机离子含量的赖氨酸二羧酸盐物流的方法,所述方法包括以下步骤或基本上由以下步骤组成:(a)提供包含浸入在改良培养基中的微生物的发酵液,所述微生物经工程改造以从碳源生产赖氨酸,所述培养基经改良以包含二羧酸铵缓冲体系、且优选不含非必要无机离子;(b)在碳源的存在下在允许进行赖氨酸生产的培养条件下使所述微生物发酵,同时通过添加氢氧化铵来控制发酵液pH,从而将pH保持在有利于赖氨酸生产的范围内;(c)添加过量二羧酸以获得赖氨酸二羧酸盐晶体和将所述晶体溶解在水溶液中,从而从所述发酵液获得赖氨酸二羧酸盐物流,所述赖氨酸二羧酸盐物流具有降低的无机离子含量,相比于可通过其中用无机阴离子代替缓冲体系中的二羧酸根阴离子的对应方法获得的赖氨酸无机盐物流;(d)通过加入所述二羧酸铵缓冲体系,和以相比于现有技术显著较低的赖氨酸脱羧酶添加比率加入本申请所述的赖氨酸脱羧酶,使所述赖氨酸二羧酸盐物流中的赖氨酸二羧酸盐进行酶催化脱羧反应,同时使所述溶液的pH保持在足以使所述反应进行的水平,从而制得包含1,5-戊二胺二羧酸盐的溶液;和(e)通过向所述溶液中添加足够体积的有机溶剂使1,5-戊二胺二羧酸盐结晶,以使回收的1,5-戊二胺二羧酸盐晶体的收率增加(例如,增加至少20%,增加至少25%,增加至少30%,增加至少35%,或增加至少40%),相比于未添加所述有机溶剂的对应结晶方法,所述有机溶剂优选为醇,例如甲醇、乙醇、或异丙醇,尤其优选为异丙醇。

在进一步的方面中,本申请描述了通过本申请所述的方法生产的1,5-戊二胺二羧酸盐,和通过本申请所述的方法生产的1,5-戊二胺二羧酸盐用于制造尼龙的用途。

在进一步的方面中,本申请描述了一种发酵液,其包含浸入在改良培养基中的微生物,所述微生物经工程改造以从碳源生产赖氨酸,且所述培养基经改良以包含二羧酸铵缓冲体系且优选不包含非必要无机离子,其中发酵液具有降低的无机离子含量,相比于在缓冲体系中使用无机阴离子代替二羧酸根阴离子的对应发酵液。

在进一步的方面中,本申请描述了从赖氨酸发酵获得的赖氨酸二羧酸盐物流,赖氨酸二羧酸盐物流包含赖氨酸阳离子、二羧酸根阴离子、和培养基,所述培养基经改良以包含二羧酸铵缓冲体系且优选不含非必要无机离子,其中赖氨酸二羧酸盐物流具有的二羧酸盐比率(DSR)为至少50%、至少55%、至少60%、至少65%、至少70%、至少75%、或至少80%,其使用下式计算得到:DSR=[(二羧酸根离子的质量摩尔浓度)x2]/[单阳离子赖氨酸(Lys+)离子的质量摩尔浓度]x100%。

本发明包括以下实施方式:

实施方式1:一种生产具有降低的无机离子含量的1,5-戊二胺二羧酸盐的方法,所述方法包括以下步骤或基本上由以下步骤组成:

(a)提供包含浸入在改良培养基中的微生物的发酵液,所述微生物经工程改造以从碳源生产赖氨酸,所述培养基经改良以包含二羧酸铵缓冲体系、且优选不含非必要无机离子;

(b)在所述碳源的存在下在允许进行赖氨酸生产的培养条件下使所述微生物发酵,同时通过添加氢氧化铵来控制发酵液pH,从而将pH保持在有利于赖氨酸生产的范围内;

(c)从所述发酵液获得赖氨酸二羧酸盐物流,所述赖氨酸二羧酸盐物流具有降低的无机离子含量,相比于可通过其中用无机阴离子代替所述缓冲体系中的二羧酸根阴离子的对应方法获得的赖氨酸无机盐物流;

(d)通过加入所述二羧酸铵缓冲体系,以相比于现有技术显著较低的赖氨酸脱羧酶添加比率加入高活性赖氨酸脱羧酶,使所述赖氨酸二羧酸盐物流中的赖氨酸二羧酸盐进行酶催化脱羧反应,同时使所述物流的pH保持在足以使所述反应进行的水平,从而制得包含1,5-戊二胺二羧酸盐的溶液,其中所述赖氨酸脱羧酶添加比率定义为按赖氨酸脱羧酶细胞干基计的赖氨酸脱羧酶的添加重量与按赖氨酸二羧酸盐分子量计的赖氨酸发酵液中的赖氨酸重量的比值;

(e)通过向所述溶液中添加足够体积的有机溶剂使1,5-戊二胺二羧酸盐结晶。

实施方式2.一种生产具有降低的无机离子含量的1,5-戊二胺二羧酸盐的方法,所述方法包括以下步骤或基本上由以下步骤组成:

(a)提供包含浸入在改良培养基中的微生物的发酵液,所述微生物经工程改造以从碳源生产赖氨酸,所述培养基经改良以包含二羧酸铵缓冲体系、且优选不含非必要无机离子;

(b)在所述碳源的存在下在允许进行赖氨酸生产的培养条件下使所述微生物发酵,同时通过添加氢氧化铵来控制发酵液pH,从而将pH保持在有利于赖氨酸生产的范围内;

(c)添加等当量或过量二羧酸以获得赖氨酸二羧酸盐晶体和将所述晶体溶解在水溶液中,从而从所述发酵液获得赖氨酸二羧酸盐物流,所述赖氨酸二羧酸盐物流具有降低的无机离子含量,相比于可通过其中用无机阴离子代替缓冲体系中的二羧酸根阴离子的对应方法获得的赖氨酸无机盐物流;

(d)通过加入所述二羧酸铵缓冲体系,使所述赖氨酸二羧酸盐物流中的赖氨酸二羧酸盐进行酶催化脱羧反应,同时使所述溶液的pH保持在足以使所述反应进行的水平,从而制得包含1,5-戊二胺二羧酸盐的溶液;和

(e)通过向所述溶液中添加足够体积的有机溶剂使1,5-戊二胺二羧酸盐结晶。

实施方式3:根据实施方式1所述的方法,其中所述高活性赖氨酸脱羧酶为通过下述过程处理的赖氨酸脱羧酶:

(i)将含有由SEQ ID NO:1所表示的赖氨酸脱羧酶kdc基因的质粒转化到大肠杆菌细胞中;

(ii)挑选转化好的阳性单菌落,接入LB试管培养基,在30℃,180RPM过夜培养,所述LB试管培养基包含10g/L蛋白胨、5g/L酵母浸粉、和10g/L氯化钠;

(iii)从过夜培养物按5%接种量接种到含TB培养基的摇瓶,其中所述TB培养基包含12g/L蛋白胨、24g/L酵母浸粉、和4g/L甘油;

(iv)将摇瓶放入摇床培养,培养条件:30℃,250RPM,培养2小时左右;

(v)加入异丙基β-D-1-硫代吡喃半乳糖吡喃糖苷IPTG诱导表达蛋白质,诱导条件:30℃,250RPM,诱导4小时左右;

(vi)离心发酵液收集细胞,并将离心后的湿细胞在-80℃储存。

实施方式4:根据实施方式3所述的方法,其中:

在所述过程(i)中,所述大肠杆菌为BL21(DE3)大肠杆菌;或

在所述过程(ii)中,培养条件为30℃,180RPM,振荡培养16小时;或

在所述过程(iii)中,以5%接种量接种将40mL过夜培养的LB培养基发酵液到含TB培养基的摇瓶;或

在所述过程(iv)中,培养时间为2小时;或

在所述过程(v)中,所述IPTG的浓度为0.2mM;或

在所述过程(v)中,在30℃在振荡的同时再培养4个小时。

实施方式5:根据实施方式1、3或4中任一项所述的方法,其中所述高活性赖氨酸脱羧酶的赖氨酸脱羧酶添加比率为(1:600)-(1:1000)。

实施方式6:根据实施方式2所述的方法,其中在步骤(c)中加入过量二羧酸。

实施方式7:根据实施方式1至6中任一项所述的方法,其中步骤(b)进一步包括为所述发酵液补充二羧酸铵溶液,以使总铵浓度保持在有利于赖氨酸生产的水平、优选保持总铵浓度在0.05%w/v至0.5%w/v。

实施方式8:根据实施方式1至7中任一项所述的方法,其中所述赖氨酸二羧酸盐物流具有的二羧酸盐比率(DSR)为至少50%、至少55%、至少60%、至少65%、至少70%、至少75%、或至少80%,其使用下式计算得到:DSR=[(二羧酸根离子的质量摩尔浓度)x 2]/[单阳离子赖氨酸(Lys+)离子的质量摩尔浓度]x 100%。

实施方式9:根据实施方式1至8中任一项所述的方法,其中所述方法:

(i)不包括添加非必要无机阴离子的任何其它来源,从而使所述赖氨酸二羧酸盐物流中存在的无机阴离子的量最少;和/或

(ii)不包括从所述发酵液和/或赖氨酸二羧酸盐物流除去无机离子的纯化步骤。

实施方式10:根据实施方式1至9中任一项所述的方法,其中所述无机离子是或包括磷酸根阴离子、硫酸根阴离子、和/或氯阴离子。

实施方式11:根据实施方式1至10中任一项所述的方法,其中所述方法不包括使用碳酸盐缓冲体系和/或不包括碳酸盐或碳酸根阴离子作为赖氨酸反阴离子,其中所述碳酸盐缓冲体系包含碳酸铵和/或碳酸氢铵。

实施方式12:根据实施方式1至11中任一项所述的方法,其中所述方法不包括从所述赖氨酸二羧酸盐物流纯化赖氨酸的蒸馏步骤。

实施方式13:根据实施方式1至12中任一项所述的方法,其中在步骤(a)之前,所述微生物在以下生长培养基中培养:

(i)配制为包含无机盐的生长培养基;或

(ii)配制为不含非必要无机盐的生长培养基,

直到达到所需的细胞量,其后将所述生长培养基替换为包含二羧酸铵缓冲体系且不含非必要无机离子的所述改良培养基。

实施方式14:根据实施方式1至13中任一项所述的方法,其中将所述经工程改造以生产赖氨酸的微生物固定以便于培养基更换和/或赖氨酸二羧酸盐物流处理。

实施方式15:根据实施方式1至14中任一项所述的方法,其中所述经工程改造以生产赖氨酸的微生物是细菌。

实施方式16:根据实施方式1至15中任一项所述的方法,其中步骤(e)中的通过向所述溶液中添加足够体积的有机溶剂使1,5-戊二胺二羧酸盐结晶包括向所述溶液中添加足够体积的醇溶剂以使回收的1,5-戊二胺二羧酸盐晶体的收率增加至少20%,相比于未添加所述有机溶剂的对应结晶方法。

实施方式17:根据实施方式16所述的方法,其中所述收率增加为至少25%、或至少30%、或至少35%、或至少40%。

实施方式18:根据实施方式16或17所述的方法,其中所述醇溶剂为甲醇、乙醇、或异丙醇。

实施方式19:根据实施方式18所述的方法,其中所述醇溶剂为异丙醇。

实施方式20:根据实施方式1至19中任一项所述的方法,其中通过使所述赖氨酸二羧酸盐物流中的赖氨酸经受表达赖氨酸脱羧酶的微生物的活细胞或完整细胞进行所述酶催化脱羧反应。

实施方式21:根据实施方式20所述的方法,其中表达赖氨酸脱羧酶的微生物的活细胞或完整细胞是固定化的。

实施方式22:根据实施方式1至21中任一项所述的方法,其中通过使所述赖氨酸二羧酸盐物流中的赖氨酸经受表达赖氨酸脱羧酶的微生物的细胞裂解物进行所述酶催化脱羧反应。

实施方式23:根据实施方式1至22中任一项所述的方法,其中所述二羧酸盐和/或所述二羧酸包含4至18个碳原子。

实施方式24:根据实施方式1至22中任一项所述的方法,其中所述二羧酸盐和/或所述二羧酸包含6至9个碳原子。

实施方式25:根据实施方式1至22中任一项所述的方法,其中所述二羧酸盐是己二酸盐和/或所述二羧酸是己二酸,从而制得赖氨酸二羧酸盐物流,其为赖氨酸己二酸盐物流。

实施方式26:根据实施方式9所述的方法,其中所述纯化步骤为脱盐和/或离子交换。

实施方式27:根据实施方式15所述的方法,其中所述细菌属于棒杆菌属或短杆菌属。

实施方式28:根据实施方式27所述的方法,其中所述细菌属于棒杆菌属且为谷氨酸棒杆菌。

实施方式29:根据实施方式27所述的方法,其中所述细菌属于短杆菌属且为黄色短杆菌或乳酸发酵短杆菌。

实施方式30:通过实施方式1至29中任一项所述的方法生产的1,5-戊二胺二羧酸盐。

实施方式31:通过实施方式1至29中任一项所述的方法生产的1,5-戊二胺二羧酸盐用于制造尼龙的用途。

实施方式32:根据实施方式31所述的用途,其中所述1,5-戊二胺二羧酸盐是1,5-戊二胺己二酸盐,所述尼龙是尼龙5,6。

附图说明

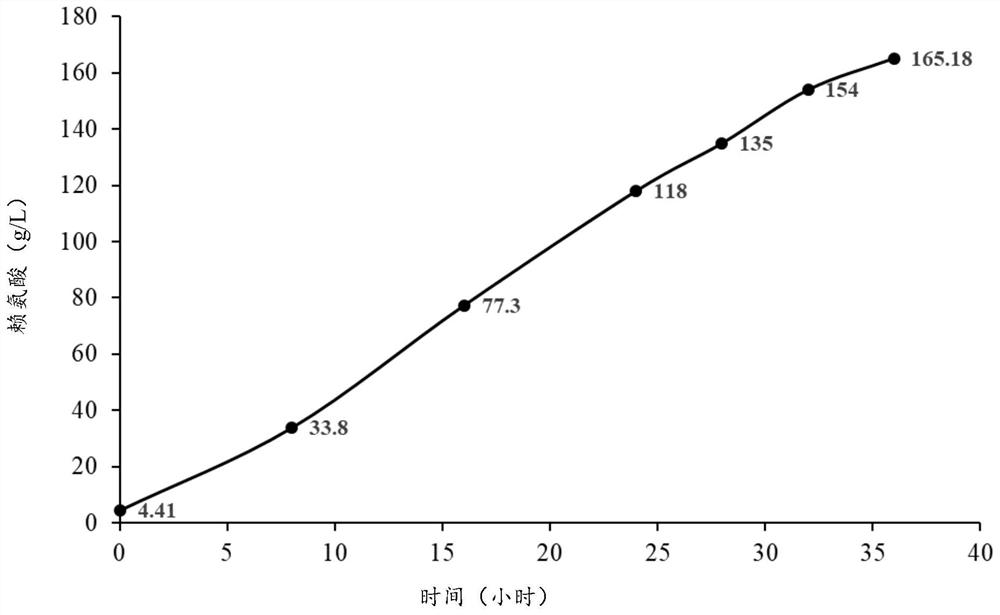

图1显示如实施例4A中所述进行的在含硫酸铵培养基中的常规赖氨酸发酵方法的时间过程。

具体实施方式

标题和其它标识符,例如(a)、(b)、(i)、(ii)等,仅为了便于阅读说明书和权利要求书而给出。在说明书或权利要求书中使用标题或其它标识符时不是必须要求步骤或要素以字母或数字顺序或它们被呈现的顺序执行。

当在权利要求书和/或说明书中与术语“包括”结合使用时,使用的词语“一”或“一个”可表示“一种”,但也与“一种或多种”、“至少一种”和“一种或多于一种”的含义一致。

术语“约”用于表示数值包括使用的装置或方法的误差的标准偏差以便确定该数值。通常,术语“约”意在表示至多10%的可能的变化。因此,某数值的1%、2%、3%、4%、5%、6%、7%、8%、9%和10%的变化包括在术语“约”中。除非另有说明,否则在某范围前使用的术语“约”也适用于该范围的两个端点。

本申请使用的术语“包含”(和任何形式的包含)、“具有”(和任何形式的具有)、“包括”(和任何形式的包括)或“含有”(和任何形式的含有)是包容性或开放式的,且不排除另外的未记载的要素或工艺/方法步骤。

本申请使用的表述“基本上由…组成”是指给定实施方式所需的那些要素以及非实质性要素,并且不包括将会实质性改变发明的要素。例如,本申请所述的方法通常涉及减少或最小化无机离子(或非二羧酸根离子)的量和/或提高本申请考虑的尼龙前体的纯度。因此,在这种上下文中出现的表述“基本上由…组成”意在排除将会引入另外的不期望无机离子(或非二羧酸根离子)和/或降低尼龙前体的纯度的步骤和要素,从而背离本申请说明书的教导。

在本申请所述离子/反离子的相关上下文中,本申请使用的术语“无机”是指不含C-H键的离子(例如,负离子或阴离子),例如磷酸根,硫酸根,和/或氯离子。此类无机离子通常用于用于调整或控制pH的发酵缓冲液和/或缓冲剂中的反应溶液和/或酸/碱的领域中。

除非另有说明,否则本申请使用的术语“赖氨酸”通常表示L-赖氨酸。通常,本申请所述方法中的发酵液包含由于发酵的pH范围(例如,pH 3-8)作为二羧酸盐主要呈其单阳离子形式(Lys+)的赖氨酸。

本申请包含2020年2月24日创建的计算机可读形式的一个序列表,其大小约为9kb。该计算机可读形式并入本申请以作参考。

作为生物基尼龙制造中的关键前体,1,5-戊二胺(也称为五亚甲基二胺或1,5-戊烷二胺[PDA])可以通过经由赖氨酸脱羧酶将L-赖氨酸进行酶催化转化来生产。虽然游离碱形式的L-赖氨酸在工业上可以相对较小的量获得,但是该氨基酸目前仅作为相对不纯的无机赖氨酸盐酸盐或赖氨酸硫酸盐以工业量生产和出售,这是由于其作为游离碱的纯度需要高成本。通过发酵在工业规模上生产的大部分赖氨酸意在用于动物饲料混合物,因此针对该目的工业赖氨酸盐酸盐或赖氨酸硫酸盐的纯度不足是无关紧要的。但是,在商购赖氨酸盐酸盐或赖氨酸硫酸盐中存在氯离子或硫酸根离子(和其它无机离子杂质)最终会降低1,5-戊二胺和/或由其制备的1,5-戊二胺二羧酸盐的纯度,由此降低其尼龙合成的性能。因此,昂贵的纯化步骤在常规上用于从生物基尼龙前体中移除无机离子杂质。因此,非常需要用于生产具有降低的无机离子含量的高纯度生物基尼龙前体的较流线型方法。

在一些方面,本申请描述了生产具有降低的无机离子含量的赖氨酸二羧酸盐物流的方法,所述物流方法可直接用于下游生物转化步骤,生产1,5-戊二胺二羧酸盐,作为生物基尼龙合成的前体。该方法通常包括在具有低或降低的无机离子含量的改良培养基中使经工程改造以从碳源生产赖氨酸的微生物发酵,相比于常规用于发酵此类经工程改造的微生物的标准培养基(例如,利用无机反离子例如硫酸铵或氯化铵的培养基)。更通常地,本申请所述的方法涉及在整个过程中降低或最小化无机阴离子含量(和/或除赖氨酸盐产物中所需的二羧酸根之外的阴离子的含量)的策略,从而降低或最小化最终将存在于中间体和/或制得的产物(例如,赖氨酸二羧酸盐,1,5-戊二胺二羧酸盐,和由其制得的尼龙)中的反阴离子杂质的含量。更特别地,本申请所述的方法用二羧酸铵缓冲体系代替用于常规方法的无机铵盐(例如,硫酸铵或氯化铵)。这样的策略通过减少或避免用于除去不期望的无机离子(和/或非二羧酸根离子)如通过离子交换和/或蒸馏方法进行移除的下游纯化步骤来降低生产成本,并且可以得到在尼龙合成反应中具有改善性能的较高纯度的产品。

本申请使用的表述“赖氨酸二羧酸盐”、“赖氨酸二羧酸盐晶体”和“赖氨酸二羧酸盐物流”当用于本申请所述方法的上下文时是指本申请所述的赖氨酸发酵方法的下游产品,其具有降低的无机离子含量,相比于从其中用无机阴离子(例如,硫酸根离子,磷酸根离子,或氯离子)替换二羧酸盐缓冲体系中的二羧酸根阴离子的对应赖氨酸发酵方法获得的赖氨酸盐物流。为了更清楚,本申请所述的赖氨酸二羧酸盐和赖氨酸二羧酸盐物流包括在赖氨酸发酵下游获得的组合物,其可以经受离心和/或过滤步骤以除去细胞和/或细胞碎片,和/或可以经受结晶步骤以获得赖氨酸二羧酸盐晶体。但是,本申请所述的赖氨酸二羧酸盐物流优选不包括意在除去无机离子的任何另外的纯化步骤,例如常规用于该目的的离子交换和/或其它脱盐方法。

在一些方面,本申请描述了生产具有降低的无机离子含量(和/或降低的非二羧酸根离子含量)的赖氨酸二羧酸盐、赖氨酸二羧酸盐晶体和赖氨酸二羧酸盐物流的方法,该方法包括以下步骤或基本上由以下步骤组成:提供包含浸入在改良培养基中的微生物的发酵液,所述微生物经工程改造以从碳源生产赖氨酸,所述培养基经改良以包含二羧酸盐缓冲体系(例如,二羧酸铵缓冲体系例如己二酸铵缓冲体系),例如代替使用无机反离子(例如,磷酸根离子,硫酸根离子,和/或氯离子)或非二羧酸根反离子(例如,碳酸根离子/碳酸氢根离子)的培养基或缓冲体系。该方法进一步包括在碳源的存在下在允许进行赖氨酸生产的培养条件下使微生物发酵,同时通过添加氮源(例如,选自氢氧化铵和二羧酸铵)来控制发酵液pH,以将pH保持在有利于赖氨酸生产的范围内。该方法进一步包括从发酵液获得赖氨酸二羧酸盐晶体和/或赖氨酸二羧酸盐物流,该赖氨酸二羧酸盐物流具有降低的无机离子含量,相比于可通过其中用无机阴离子代替缓冲体系中的二羧酸根阴离子的对应方法获得的赖氨酸无机盐物流。

本申请使用的表述“非二羧酸根离子”或“非二羧酸根阴离子”是指下述二羧酸根阴离子,其不同于用于本申请所述二羧酸铵缓冲体系的二羧酸根阴离子、或不同于存在于由本申请所述方法生产的赖氨酸二羧酸盐或1,5-戊二胺二羧酸盐中的二羧酸根阴离子。优选地,本申请所述的赖氨酸发酵和1,5-戊二胺二羧酸盐生产方法的整个过程中都使用单一类型的非必要二羧酸根阴离子(例如,己二酸铵)和相应的二羧酸(例如,己二酸),从而在由其制备的二羧酸盐中提供较大的均质性。为了更清楚,除非另有说明,否则本申请使用的表述“二羧酸盐”和“二羧酸”是指意在结合到提供本申请所述的方法制得的二羧酸盐(例如,赖氨酸二羧酸盐和/或1,5-戊二胺二羧酸盐)中的二羧酸根阴离子和相应二羧酸类物质。

在一些实施方式中,用于本申请所述方法的改良培养基优选被配制为不含非必要无机反离子(和/或非必要的非二羧酸根阴离子)。在无机和/或非二羧酸根反阴离子的相关上下文中,本申使用的表述“非必要”是指减少给定培养基或发酵液中的此类阴离子(例如,磷酸根离子,硫酸根离子,氯离子,和/或碳酸根/碳酸氢根离子),使得待培养/发酵的经工程改造的微生物能够在发酵工艺中令人满意地执行其所需功能,但是移除了过量的无机和/或非二羧酸根反阴离子。这种改良培养基可以称为“最低限度无机阴离子培养基”或“最低限度非二羧酸根阴离子培养基”并且可以针对不同的微生物和/或发酵条件、以及针对发酵目的(即,细胞生长相比于赖氨酸生产)进行定制。例如,对于针对赖氨酸生产而发酵的微生物(例如,固定相微生物),非必要无机和/或非二羧酸根反阴离子可以表示培养基或发酵液中存在的此类阴离子,其或者不是该目的所需要的、或者以超过赖氨酸生产最低限度所需的量的离子量存在。为了更清楚,在赖氨酸生产(例如,在生产发酵阶段中)过程中必需的最低限度必要无机和/或非二羧酸根反阴离子可能与微生物生长(例如,在生长发酵阶段中)所必需的那些不相同。因此,在一些实施方式中,不含对于细胞生长非必要的无机和/或非二羧酸根反阴离子的第一改良培养基可以用于发酵的生长阶段中,针对细胞生长培养微生物,直到达到所需的细胞生物量的水平。在一些实施方式中,不含对于赖氨酸生产非必要的无机和/或非二羧酸根反阴离子的第二改良培养基可以用于发酵的生产阶段,其中微生物是针对赖氨酸生产而非针对细胞生长而进行培养的。应该理解,最低限度培养基中存在的无机阴离子和/或非二羧酸根阴离子的类型和精确浓度将根据针对赖氨酸发酵所选择的微生物变化,且可以根据经验确定为使用的发酵工艺条件的函数。

在一些实施方式中,本申请描述了在利用经工程改造的微生物发酵生产赖氨酸二羧酸盐物流的工业方法中使用的改良培养基,所述改良培养基包含二羧酸盐缓冲体系(例如,二羧酸铵缓冲体系例如己二酸铵缓冲体系)且优选不含非必要无机和/或非二羧酸根反阴离子。在一些实施方式中,本申请描述了在发酵生产赖氨酸二羧酸盐物流的工业方法中使用的改良发酵液,其包含浸没在改良培养基中的微生物,所述微生物经工程改造以从碳源生产赖氨酸,所述改良培养基包含二羧酸盐缓冲体系(例如,二羧酸铵缓冲体系例如己二酸铵缓冲体系)且优选不含非必要无机和/或非二羧酸根反阴离子。在一些实施方式中,发酵液具有降低的无机离子含量,相比于利用无机阴离子代替缓冲体系中的二羧酸根阴离子的对应发酵液。

在一些实施方式中,本申请描述了包含浸没在改良培养基中的微生物的发酵液,所述微生物经工程改造以从碳源生产赖氨酸,培养基经改良以包含二羧酸铵缓冲体系且优选不含非必要无机离子。在一些实施方式中,发酵液具有降低的无机离子含量,相比于利用无机阴离子代替缓冲体系中的二羧酸根阴离子的对应发酵液。在一些实施方式中,发酵液可以补充二羧酸铵溶液以将总铵浓度保持在有利于赖氨酸生产的水平。在一些实施方式中,发酵液具有的二羧酸盐比率(DSR)为至少50%、至少55%、至少60%、至少65%、至少70%、至少75%、或至少80%,其使用下式计算得到:DSR=[(二羧酸根离子的摩尔浓度)x2]/[单阳离子赖氨酸(Lys+)离子的摩尔浓度]x 100%。

在一些实施方式中,本申请描述了从赖氨酸发酵获得的赖氨酸二羧酸盐物流,赖氨酸二羧酸盐物流包含赖氨酸阳离子、二羧酸根阴离子,且培养基经改良以包含二羧酸铵缓冲体系且优选不含非必要无机离子,其中赖氨酸二羧酸盐物流具有的二羧酸盐比率(DSR)为至少50%、至少55%、至少60%、至少65%、至少70%、至少75%、或至少80%,计算方法如上所述。

在一些实施方式中,本申请所述的方法在赖氨酸发酵步骤中还包括氮源补充发酵液,使其足以通过经工程改造以生产赖氨酸的微生物进行赖氨酸生产。在一些实施方式中,本申请所述的方法包括向发酵液补充选自氢氧化铵和二羧酸铵的氮源。在一些实施方式中,发酵开始之后在发酵液中补充的唯一氮源选自氢氧化铵和二羧酸铵。是补充氢氧化铵还是补充二羧酸铵的选择可以基于有待保持的pH水平做出,因为前者比后者碱性大。在一些实施方式中,本申请所述的方法包括向发酵液补充氢氧化铵和/或二羧酸铵溶液以将总铵浓度保持在有利于赖氨酸生产的水平。在一些实施方式中,在以下情况下补充氮源:当总铵含量降至约0.15%(w/v)时,和/或为将总铵浓度保持在约0.05%(w/v)至0.5%(w/v)、0.05%(w/v)至0.45%(w/v)、0.05%(w/v)至0.4%(w/v)、0.05%(w/v)至0.35%(w/v)、0.05%(w/v)至0.3%(w/v)、0.05%(w/v)至0.25%(w/v)、0.05%(w/v)至0.2%(w/v)、0.1%(w/v)至0.4%(w/v)、0.1%(w/v)至0.45%(w/v)、0.1%(w/v)至0.4%(w/v)、0.1%(w/v)至0.35%(w/v)、0.1%(w/v)至0.3%(w/v)、0.1%(w/v)至0.25%(w/v)、0.1%(w/v)至0.2%(w/v)、或约0.15%(w/v)的水平。

在一些实施方式中,本申请所述的方法包括通过结晶步骤从发酵液获得赖氨酸二羧酸盐晶体和/或赖氨酸二羧酸盐物流,其包括添加足量(例如,等当量或过量)的二羧酸以获得赖氨酸二羧酸盐晶体,随后可以将其过滤、干燥、和溶解在水溶液中。有利地,赖氨酸二羧酸盐晶体可以溶解于水溶液然后直接用于后续的生物转化步骤以将赖氨酸酶催化地转化为1,5-戊二胺,而无需另外的赖氨酸纯化步骤,例如本领域中常规使用的离子交换或脱盐方法。

在一些实施方式中,本申请所述的方法不包括添加任何其它非必要无机离子源,从而使赖氨酸二羧酸盐物流中存在的无机离子的量最小化,并由此使由赖氨酸二羧酸盐衍生的下游中间体或产品中存在的无机离子的量最小化。在一些实施方式中,本申请所述的方法不包括从发酵液和/或赖氨酸二羧酸盐物流移除无机和/或非二羧酸根阴离子的纯化步骤。在一些实施方式中,本申请所述的方法中所提及的无机阴离子是或包括磷酸根离子、硫酸根离子、氯离子、和/或常规用于微生物发酵的其它非必要无机阴离子。前述方法与通过发酵生产赖氨酸的常规方法相反,所述常规方法通常使用添加到培养基的硫酸根离子或氯阴离子作为赖氨酸反阴离子以便保持电中性,其中主要硫酸根离子源传统上为硫酸铵。此外,常规赖氨酸发酵方法要求纯化来自发酵液的赖氨酸,最常见的是通过离子交换方法纯化。例如,对于赖氨酸,在发酵液成为弱酸性的之后,赖氨酸通常吸附在离子交换树脂上,然后用铵离子将其从树脂上解吸。解吸的赖氨酸然后“原样”用作赖氨酸碱,或用盐酸结晶为赖氨酸盐酸盐。另一方面,当常规方法不使用赖氨酸纯化步骤时,硫酸根离子和氯离子作为降低产品纯度和品质的残留组分保留下来。此类纯度降低的产品在工业上对于将赖氨酸用于例如动物饲料混合物中而言是不重要的,但是对于用作生物基尼龙合成中的前体而言是受限的。

诸如EP 1182261和US 2019/0040429中描述的方法试图通过使用碳酸根/碳酸氢根反离子减少发酵液中氯离子或硫酸根离子的存在。但是,此类方法需要在发酵结束时另外加热的步骤以将碳酸根/碳酸氢根离子蒸馏出去,由此增加了赖氨酸生产方法的复杂性和成本。相比之下,在一些实施方式中,本申请所述的方法不包括使用碳酸盐缓冲体系(例如,碳酸铵和/或碳酸氢铵)和/或不包含碳酸盐或碳酸根离子作为赖氨酸反离子。此外,在一些实施方式中,本申请所述的方法不包括或不需要蒸馏步骤以从赖氨酸二羧酸盐物流纯化赖氨酸,从而精简所述方法。

在一些实施方式中,可以使用经工程改造以从碳源生产赖氨酸的任何适宜的微生物。此类经工程改造的微生物已经广泛用于赖氨酸的工业生产领域,且任何此类经工程改造的微生物可以适用于本申请所述的方法。在一些实施方式中,本申请所述的生产赖氨酸的经工程改造的微生物可以属于棒杆菌属(Corynebacterium)(例如,谷氨酸棒杆菌(Corynebacterium glutamicum))或短杆菌属(Brevibacterium)(例如,黄色短杆菌(Brevibacterium flavum)或乳糖发酵短杆菌(Brevibacterium lactofermentum))。在一些实施方式中,生产赖氨酸的经工程改造的微生物可以是经工程改造的大肠杆菌(Escherichia coli)。在一些实施方式中,生产赖氨酸的经工程改造的微生物可以是酵母或真菌。在一些实施方式中,酵母或真菌可以属于酵母菌属(Saccharomyces)(例如,酿酒酵母(Saccharomyces cerevisiae)),毕赤酵母属(Pichia)(例如,库德毕赤酵母菌(Pichiakudriavzevii)),或念珠菌属(Candida)(例如,白假丝酵母(Candida albicans)),或其它工业适宜的酵母或真菌种类。

在一些实施方式中,本申请所述的方法包括在适宜的碳源(例如,糖和碳水化合物,例如葡萄糖,蔗糖,乳糖,果糖,麦芽糖,糖蜜,淀粉和纤维素;油和脂肪,例如大豆油,葵花籽油,花生油和椰子油;脂肪酸,例如棕榈酸,硬脂酸和亚油酸;醇,例如甘油和乙醇;和有机酸,例如乙酸)的存在下使微生物发酵。在一些实施方式中,这些物质可以单独使用或作为混合物使用。

在一些实施方式中,本申请所述的方法包括在能够进行赖氨酸生产的培养条件下使微生物发酵,同时添加适宜的碱和/或酸以将发酵液的pH保持在有利于通过微生物生产赖氨酸的水平。在一些实施方式中,在发酵过程中的pH控制可以包括以足以抵消发酵液pH降低的量添加适宜的碱例如氢氧化铵到发酵液中。在一些实施方式中,添加氢氧化铵也向用于赖氨酸生产的微生物提供连续氮源,从而在发酵过程中起到双重作用(pH调节和氮源)。如果需要,在一些实施方式中发酵液的pH可以通过添加有机酸例如二羧酸(例如,己二酸)、和/或二羧酸铵(例如,己二酸铵)得以降低/调节。二羧酸和/或二羧酸铵可以选自:丁二酸/丁二酸铵,戊二酸/戊二酸铵,己二酸/己二酸铵,庚二酸/庚二酸铵,辛二酸/辛二酸铵,壬二酸/壬二酸铵,癸二酸/癸二酸铵,十一碳二羧酸/十一碳二羧酸铵,十二碳二羧酸/十二碳二羧酸铵,十三碳二羧酸/十三碳二羧酸铵,十四碳二羧酸/十四碳二羧酸铵,十五碳二羧酸/十五碳二羧酸铵,十六碳二羧酸/十六碳二羧酸铵,十七碳二羧酸/十七碳二羧酸铵,十八碳二羧酸/十八碳二羧酸铵。优选地,二羧酸和/或二羧酸铵选自:己二酸/己二酸铵,庚二酸/庚二酸铵,辛二酸/辛二酸铵,壬二酸/壬二酸铵。

在一些实施方式中,本申请所述的方法包括在发酵结束时获得赖氨酸二羧酸盐物流。在一些实施方式中,本申请所述的方法可以不包括或不需要赖氨酸纯化步骤以除去无机和/或非二羧酸根离子(例如,磷酸根阴离子,硫酸根阴离子,氯离子,碳酸根/碳酸氢根阴离子,或其它非二羧酸根阴离子)。在一些实施方式中,发酵液可以经受离心和/或过滤步骤以除去细胞和/或细胞碎片,和/或可以经受结晶步骤以获得赖氨酸二羧酸盐晶体,然后将赖氨酸二羧酸盐重新溶解在水溶液中。在特别有利的实施方式中,发酵液可以经受结晶步骤以获得赖氨酸二羧酸盐晶体,然后将赖氨酸二羧酸盐重新溶解在水溶液中。在一些实施方式中,这样得到的赖氨酸二羧酸盐物流可以有利地直接用于后续的脱羧反应以生产1,5-戊二胺和/或1,5-戊二胺二羧酸盐。

本申请的发明人发现,相比于一锅发酵法制备1,5-戊二胺盐,将中间体赖氨酸盐进行结晶纯化可以在无需使用另外的赖氨酸纯化步骤例如本领域中常规使用的离子交换或脱盐方法的情况下提高产物1,5-戊二胺的收率和纯度(杂质醋酸、蛋白、乳酸、丙酮酸显著减少,在一些情况中甚至减少至零),并使产物1,5-戊二胺的透光率提高且没有发生变黄。在一种实施方式中,相比于一锅发酵法制备1,5-戊二胺二羧酸盐(优选为己二酸盐),经中间体赖氨酸二羧酸盐(优选为己二酸盐)结晶制备的1,5-戊二胺二羧酸盐可以具有以下特性中的一种或多种:(1)收率增加,(2)杂质醋酸、乳酸、丙酮酸不再存在,(3)杂质蛋白显著减少,(4)透光率提高,和(5)没有发生变黄。在另一种实施方式中,相比于使用小于一当量的二羧酸进行结晶,使用过量的二羧酸进行结晶时可进一步提高产物1,5-戊二胺盐的收率和纯度。

在一些实施方式中,使用结晶的赖氨酸二羧酸盐的物流制备的1,5-戊二胺二羧酸盐具有较高的收率和纯度,相比于结晶的赖氨酸无机酸盐(例如,盐酸盐或硫酸盐)制备的相应1,5-戊二胺盐酸盐或硫酸盐的收率和纯度。在另一种实施方式中,当使用过量的二羧酸形成赖氨酸二羧酸盐时,可以较高的收率制备最终产物1,5-戊二胺二羧酸盐,相比于使用小于一当量的二羧酸形成赖氨酸二羧酸盐。

再在另一种实施方式中,当形成本申请所述的赖氨酸二羧酸盐时,使用的二羧酸可以选自以下:丁二酸,戊二酸,己二酸,庚二酸,辛二酸,壬二酸,癸二酸,十一碳二羧酸,十二碳二羧酸,十三碳二羧酸,十四碳二羧酸,十五碳二羧酸,十六碳二羧酸,十七碳二羧酸,和十八碳二羧酸。特别优选地,可以使用己二酸,辛二酸,壬二酸。而且,令人惊讶地发现,当所用酸的碳链过长时(如,十二碳二羧酸),最终产物1,5-戊二胺二羧酸盐的收率和纯度会下降。

在一些实施方式中,本申请所述的方法包括从具有降低的无机离子含量的发酵液获得赖氨酸二羧酸盐物流,相比于通过其中用无机离子代替二羧酸根离子(即,在用于培养基的缓冲体系中)的对应方法制备的发酵液。

在一些实施方式中,本申请所述的方法可以在赖氨酸生产阶段之前包括生长阶段,该生长阶段包括在生长培养基(例如,配制为包含的无机离子超过认为对赖氨酸生长阶段不必要的无机离子的量)中培养微生物以便优化或最大化细胞生长,直到达到所需的细胞量的水平,其后将生长培养基替换为不含本申请所述的非必要无机离子的改良培养基。或者,在一些实施方式中,本申请所述的方法可以在赖氨酸生产阶段之前包括生长阶段,该生长阶段包括:在最低限度生长培养基(例如,配制为包含二羧酸铵缓冲体系且不含非必要无机盐)中培养微生物,以便优化或最大化细胞生长,直到达到所需的细胞量的水平,其中最低限度生长培养基是改良培养基或替换为本申请所述的改良培养基。

在一些实施方式中,微生物可以经固定化以有助于培养基替换和/或下游赖氨酸纯化。适宜的细胞固定化方法的实例在Zhu 2007中讨论和综述。

在一些方面,本申请描述了生产具有降低的无机盐含量的1,5-戊二胺二羧酸盐的方法。该方法可以包括本申请针对具有降低的无机离子含量的赖氨酸的发酵生产所述的方法步骤或由所述方法步骤组成,且进一步包括使赖氨酸二羧酸盐物流经受酶催化脱羧反应,同时通过将二羧酸添加到所述溶液中将溶液的pH保持在足以使反应发生的水平,从而制得包含1,5-戊二胺二羧酸盐的溶液。在各种实施方式中,任何适宜的赖氨酸脱羧酶可以用于脱羧反应。在一些实施方式中,使用的赖氨酸脱羧酶可以由核酸序列编码,所述核酸序列与SEQ ID NO:1至少有60%、65%、70%、75%、80%、85%、90%、95%、或99%相同。在一些实施方式中,使用的赖氨酸脱羧酶可以包括与SEQ ID NO:2至少有60%、65%、70%、75%、80%、85%、90%、95%、或99%相同的氨基酸序列。

赖氨酸脱羧酶添加比率可以定义为,赖氨酸脱羧酶的添加重量(按赖氨酸脱羧酶细胞干基计算)与赖氨酸发酵液中的赖氨酸重量(按照赖氨酸二羧酸盐分子量计)的比值。在现有技术中,赖氨酸脱羧酶添加比率相对较大,例如,为(1:80)-(1:295)。但是,当使用本申请所述的高活性赖氨酸脱羧酶时,赖氨酸脱羧酶添加比率由于其较高的活性而可在发酵过程中显著减小。例如,本申请所述的高活性赖氨酸脱羧酶的赖氨酸脱羧酶添加比率可以为(1:600)-(1:1000)。

而且,本申请的发明人已经发现,通过使用本申请所述的高活性赖氨酸脱羧酶,也可以提高产物1,5-戊二胺二羧酸盐的纯度和收率。本申请所述的高活性赖氨酸脱羧酶是通过下述方法处理的酶,所述方法包括以下步骤:(1)将含有由SEQ ID NO:1所表示的赖氨酸脱羧酶kdc基因的质粒转化到大肠杆菌细胞中;(2)挑选转化好的阳性单菌落,接入LB(包含10g/L蛋白胨、5g/L酵母浸粉、和10g/L氯化钠)试管培养基,在30℃,180RPM过夜培养;(3)从过夜培养物按5%接种量接种到含TB培养基(包含12g/L蛋白胨、24g/L酵母浸粉、和4g/L甘油)的摇瓶;(4)将摇瓶放入摇床培养,培养条件:30℃,250RPM,培养2小时左右;(5)加入异丙基β-D-1-硫代吡喃半乳糖吡喃糖苷(IPTG)诱导表达蛋白质,诱导条件:30℃,250RPM,诱导4小时左右;(6)离心发酵液收集细胞,并将离心后的湿细胞在-80℃储存。在一种优选的实施方式中,所述大肠杆菌为BL21(DE3)大肠杆菌。再在一种优选的实施方式中,步骤(2)中的培养条件为30℃,180RPM,振荡培养16小时。再在一种优选的实施方式中,以5%接种量接种将40mL过夜培养的LB培养基发酵液到含TB培养基的摇瓶。再在一种优选的实施方式中,步骤(4)中的培养时间为2小时。再在一种优选的实施方式中,IPTG的浓度为0.2mM。再在一种优选的实施方式中,在步骤(5)中,在30℃在振荡的同时再培养4个小时。

美国专利7,189,543描述了生产1,5-戊二胺二羧酸盐的方法,包括:使赖氨酸溶液经受酶催化脱羧反应,同时通过将二羧酸添加到溶液中将pH保持在目标范围内,和例如通过结晶分离所得1,5-戊二胺二羧酸盐。描述于US 7,189,543的重现分离/结晶方法方面的努力并未获得工业上可行的1,5-戊二胺二羧酸盐收率(例如,参见实施例18,其得到的收率仅为45%)。因此,开发和测试不同的结晶方法,其中一些描述于本申请。本申请发明人惊讶地发现,可以通过将足够体积的有机溶剂(优选为冷却的有机溶剂)例如在低于25℃、20℃、或15℃(例如,在范围为5℃至20℃的温度,或范围为10℃至15℃的温度)的温度添加到溶液中实现极大改善的结晶。因此,在一些实施方式中,本申请所述的1,5-戊二胺生产方法包括通过将有机溶剂添加到溶液中使1,5-戊二胺二羧酸盐结晶,其中添加有机溶剂增加了回收的1,5-戊二胺二羧酸盐晶体的量(例如,增加至少20%、增加至少25%、增加至少30%、增加至少35%、或增加至少40%),相比于未添加有机溶剂的对应结晶方法,有机溶剂优选为醇例如甲醇、乙醇或异丙醇。

另外,本申请发明人还惊讶地发现,在使用醇类溶剂使1,5-戊二胺二羧酸盐结晶时,使用异丙醇得到的产物收率和纯度都高于使用其它常用脂族低级醇如正丙醇)所得到的产物收率和纯度。在一种实施方式中,使用异丙醇结晶1,5-戊二胺己二酸盐使产物收率提高至少10%,例如,11%、12%、13%、14%、或15%,相比于使用正丙醇结晶1,5-戊二胺己二酸盐。

在一些方面,本申请描述了生产具有降低的无机盐含量的1,5-戊二胺二羧酸盐的方法,该方法包括以下步骤或基本上由以下步骤组成:提供包含赖氨酸二羧酸盐的水溶液;使赖氨酸二羧酸盐经受酶催化脱羧反应,同时通过将二羧酸添加到溶液中将溶液的pH保持在足以使反应发生的水平,从而产生包含1,5-戊二胺二羧酸盐的溶液;和通过将足够体积的有机溶剂添加到溶液中使1,5-戊二胺二羧酸盐结晶,其中添加有机溶剂增加了回收的1,5-戊二胺二羧酸盐晶体的量(例如,增加至少20%、增加至少25%、增加至少30%、增加至少35%、或增加至少40%),相比于未添加有机溶剂的对应结晶方法。

在一些实施方式中,本申请所述的酶催化脱羧反应可以通过使赖氨酸产物或赖氨酸二羧酸盐经受表达赖氨酸脱羧酶的微生物的活细胞或完整细胞来进行。在一些实施方式中,活细胞或完整细胞可以是固定化的,例如描述于Zhu 2007中的。在一些实施方式中,本申请所述的酶催化脱羧反应可以通过使赖氨酸产物或赖氨酸二羧酸盐经受表达赖氨酸脱羧酶的微生物的细胞裂解物来进行。使用活细胞或完整细胞代替细胞裂解物可以有助于下游的从反应溶液纯化细胞组分。

在一些实施方式中,本申请使用的术语“二羧酸盐”和/或“二羧酸”是指用作生产尼龙盐、尼龙、工业相关的赖氨酸盐、和/或工业相关的戊二胺盐的前体或中间体的二羧酸盐和/或二羧酸。在一些实施方式中,二羧酸盐和/或二羧酸可以是具有4至10个碳原子的二羧酸盐和/或二羧酸(例如,琥珀酸,戊二酸,己二酸,庚二酸,辛二酸,壬二酸,或癸二酸)。在特定的实施方式中,用于本申请所述方法和产品的二羧酸盐和/或二羧酸是己二酸盐和/或己二酸。

在一些方面,本申请描述了通过本申请所述的方法生产的1,5-戊二胺二羧酸盐。在一些方面,本申请描述了通过本申请所述的方法生产的1,5-戊二胺二羧酸盐用于制造尼龙(例如,尼龙5,6)的用途。

实施例

实施例中使用以下参考材料:重组DNA操作通常遵循描述于以下文献的方法:Sambrook等人,2001年。限制性酶、T4DNA连接酶、快速DNA连接试剂盒、SanPrep Column DNA凝胶提取试剂盒、Plasmid Mini-Prep试剂盒和琼脂糖购自Sangon Biotech(Shanghai,China)。TE缓冲液包含10mM Tris-HCl(pH 8.0)和1mM Na

在实施例2中,限制性酶消化在由Sangon Biotech提供的缓冲液中进行。

典型的限制性酶消化液包含:在8μL TE中的0.8μg DNA,2μL限制性酶缓冲液(10x浓度),1μL牛血清白蛋白(0.1mg/mL),1μL限制性酶,和8μL TE。将反应在37℃温育1小时,并通过琼脂糖凝胶电泳进行分析。消化用于克隆实验的DNA,通过在70℃加热15分钟终止反应,然后使用SanPrep Column DNA凝胶提取试剂盒提取DNA。样品中DNA的浓度如下确定。将等分试样的DNA(10μL)在TE中稀释至1mL,并测量相对于TE的吸光度在260nm处的吸光度。基于50μg/mL的双链DNA在260nm处的吸光度为1.0的事实计算DNA浓度。

琼脂糖凝胶通常包含:在TAE缓冲液中的0.7%琼脂糖(w/v)。将溴化乙锭(0.5μg/ml)添加到琼脂糖中,以允许在紫外灯下观察DNA片段。琼脂糖凝胶在TAE缓冲液中电泳。使用购自Sangon Biotech的两组1kb Plus DNA Ladder确定DNA片段的大小。

合成大肠杆菌赖氨酸脱羧酶kdc(2-酮-酸脱羧酶)基因,并将其克隆到pET21a(Millipore Sigma,之前为Novagen)中。来自大肠杆菌菌株BW25113(E.C.4.1.1.18)的野生型kdc核酸序列由SEQ ID NO:1表示,氨基酸序列由SEQ ID NO:2表示,注释为赖氨酸脱羧酶。

将含有由SEQ ID NO:1所表示的kdc基因的质粒转化到BL21(DE3)大肠杆菌细胞中。空质粒pET21a也被转化为阴性对照。为了进行酶表达和表征实验,从过夜培养物中以5%接种含40mL TB的摇瓶,将其振荡培养。将摇瓶在30℃以250rpm的振荡温育2小时,然后用0.2mM异丙基β-D-1-硫代吡喃半乳糖吡喃糖苷(IPTG)诱导产生蛋白质,并在30℃,250rpm条件下振荡培养4个小时。通过离心收集细胞,并将离心收集的湿细胞于-80℃条件下储存。

用基于pH的体外测定法评估KDC酶活性。使用工业赖氨酸-HCl盐测试酶活性。除非另有说明,否则所有化学品均购自Sigma-Aldrich Chemical Company(美国密苏里州圣路易市)。首先,使用台式超声波仪裂解细胞。通过离心(14,000g,进行5分钟)部分澄清细胞裂解物。通过Bradford蛋白质测定试剂盒(Sangon Biotech)测量所得澄清裂解物的蛋白质浓度。通过在10mM Tris缓冲液中稀释,通过蛋白质浓度将裂解物归一化。然后将归一化的裂解物在10mM Tris缓冲液中以1:5稀释。将20μL裂解物添加到每个孔中,用于多孔板分析。每种条件重复三次。

反应混合物包含15%的赖氨酸-HCl、0.04%的吡哆醛-5’-磷酸酯(PLP)。通过加入1M H

对于本发明实施例,生长培养基如下制备:将所有溶液在蒸馏的去离子水中制备。LB培养基(1L)包含:Bacto

标准发酵培养基(1L)包含:K

赖氨酸通过使经工程化以从碳水化合物生产赖氨酸的商购谷氨酸棒杆菌菌株发酵获得。在保持严格控制温度(通常在25℃-37℃之间,最佳温度在约30℃)和pH(在7.0-7.4之间)的情况下使谷氨酸棒杆菌发酵。而且,由于谷氨酸棒杆菌的高需氧,发酵容器在指数生长期曝气。

首先在包含10g/L蛋白胨、5g/L酵母提取物、和10g/L氯化钠的种子培养基中培养谷氨酸棒杆菌,将其以400mL的量引入到三个1-L锥形烧瓶中,首先通过在120℃加热20min来灭菌。在灭菌之后,将烧瓶冷却至3℃℃将在LB平板上生长的谷氨酸棒杆菌菌落接种到该培养基中。在充分的曝气和搅拌下将所得培养基在30℃和pH 7.0培养9小时。

在种子培养之后,将谷氨酸棒杆菌在以8L的量(发酵过程体积增加)引入到15L不锈钢发酵罐中的包含25g/L葡萄糖、15g/L硫酸铵、1.5g/L磷酸二氢钾、5g/L谷氨酸钠、1g/L氯化钠、0.5g/L酵母提取物的在pH 7的培养基中发酵,首先将其通过在120℃加热20min来灭菌。在灭菌之后,将烧瓶冷却至30℃,然后将1L上述种子培养物接种到培养基中,在30℃在1vvm的曝气下培养并以800rpm搅拌。通过添加25%氢氧化铵溶液来控制pH。当培养基中的葡萄糖浓度降至0.5-1.0%时,将进料溶液连续添加到培养基中以保持糖含量在0.5-0.8%。进料溶液包含110g/L葡萄糖、8.9g/L硫酸镁、5.3g/L氯化钾、4g/L磷酸、和1.5g/L酵母提取物,在pH 7.0。当总铵含量降至0.15%时,补充硫酸铵溶液(450g/L)以保持总铵含量在0.1-0.2%。

在发酵完成之后,通过补加葡萄糖、氢氧化铵、硫酸铵使发酵液总体积增加变为10L,再通过离心从用过的培养基分离细胞。然后通过微滤和超滤使无细胞的上清液澄清。随后,通过使该工艺物流穿过离子交换柱使其脱盐,得到含赖氨酸浓度为146g/L溶液,将其浓缩,然后加入1200g(1.2当量;120g/L)的98%硫酸以使产物赖氨酸硫酸盐结晶。将产物过滤并干燥。然后通过HPLC分析确定赖氨酸硫酸盐(即,二赖氨酸单硫酸盐)的纯度。随时间流逝通过发酵生产赖氨酸的过程如图1所示,其中赖氨酸硫酸盐含量为98.3%,收率为82.6%。

赖氨酸通过使经工程化以从碳水化合物生产赖氨酸的商购谷氨酸棒杆菌菌株发酵获得。在保持严格控制温度(通常在25℃-37℃之间,最佳温度在约15-30℃)和pH(在7.0-7.4之间)的情况下使谷氨酸棒杆菌发酵。而且,由于谷氨酸棒杆菌的高需氧,发酵容器在指数生长期曝气。

首先在包含10g/L蛋白胨、5g/L酵母提取物、和10g/L氯化钠的种子培养基中培养谷氨酸棒杆菌,将其以400mL的量引入到三个1-L锥形烧瓶中,首先通过在120℃加热20min来灭菌。在灭菌之后,将烧瓶冷却至30℃,将在LB平板上生长的谷氨酸棒杆菌菌落接种到该培养基中。在充分的曝气和搅拌下将所得培养基在30℃和pH 7.0培养9小时。

在种子培养之后,将谷氨酸棒杆菌在以8L的量(发酵过程体积增加)引入到15L不锈钢发酵罐中的包含25g/L葡萄糖、15g/L氯化铵、1.5g/L磷酸二氢钾、5g/L谷氨酸钠、1g/L氯化钠、0.5g/L酵母提取物的在pH 7的培养基中发酵,首先将其通过在120℃加热20min来灭菌。在灭菌之后,将烧瓶冷却至30℃,然后将1L上述种子培养物接种到培养基中,在30℃在1vvm的曝气下培养并以800rpm搅拌。通过添加25%氢氧化铵溶液来控制pH。当培养基中的葡萄糖浓度降至0.5-1.0%时,将进料溶液连续添加到培养基中以保持糖含量在0.5-0.8%。进料溶液包含110g/L葡萄糖、8.9g/L硫酸镁、5.3g/L氯化钾、4g/L磷酸、和1.5g/L酵母提取物,在pH 7.0。当总铵含量降至0.15%时,补充氯化铵溶液(450g/L)以保持总铵含量在0.1-0.2%。

在发酵完成之后,通过补加葡萄糖、氢氧化铵、氯化铵使发酵液总体积增加变为10L,再通过离心从用过的培养基分离细胞。然后通过微滤和超滤使无细胞的上清液澄清。随后,通过使该工艺物流穿过离子交换柱使其脱盐,得到包含146g/L赖氨酸的溶液,将其浓缩,然后加入1251g(1.2当量;125.1g/L)的35%盐酸以使产物赖氨酸盐酸盐结晶。将产物过滤并干燥。然后通过HPLC分析确定赖氨酸盐酸盐的纯度,其中赖氨酸盐酸盐含量为99.1%,收率为87.4%。

虽然谷氨酸棒杆菌可以利用多种碳源和氮源进行生产,但是利用具有己二酸铵缓冲体系(代替硫酸铵或氯化铵)的基本培养基通过减少整个方法过程中的无机阴离子含量和下游产物中的无机阴离子含量而精简了下游处理。

在如实施例4A中所述的种子培养之后,将谷氨酸棒杆菌在15L体积不锈钢发酵罐中以8L(发酵过程体积增加)的量在包含25g/L葡萄糖、10g/L己二酸铵、0.5g/L磷酸二氢钾、5g/L谷氨酸钠、0.1g/L氯化钠、和0.5g/L酵母提取物的培养基中在pH 7.0发酵,首先将其通过在120℃加热20min灭菌。己二酸铵通过将3.2kg己二酸添加到25%氢氧化铵(3kg)在7L水内的溶液中来制备。将所得溶液在50℃搅拌4小时。在将发酵培养基灭菌之后,将罐冷却至30℃,然后将1L上述种子培养物接种到培养基中并在30℃在1vvm的曝气下培养,并以800rpm搅拌。通过添加25%氢氧化铵溶液控制pH。当培养基中的葡萄糖浓度降至0.5-1.0%时,将葡萄糖源连续地添加到培养基中以保持糖含量在0.5-0.8%。当总铵含量降至0.15%时,补充己二酸铵溶液(39.7%)以保持总铵含量在0.1-0.2%。

在发酵完成之后,通过补加葡萄糖、氢氧化铵、己二酸胺使发酵液总体积增加变为10L,再通过离心从用过的培养基分离细胞。然后通过微滤和超滤使无细胞的上清液澄清。此时赖氨酸浓度为146g/L,加入1752g己二酸(1.2当量;175.2g/L),使产物赖氨酸己二酸盐结晶。将产物过滤和干燥。然后通过HPLC分析确定赖氨酸己二酸盐的纯度,其中赖氨酸己二酸盐含量为99.3%,收率为93.4%。

在该实施例中,己二酸盐比率大于80%,其中己二酸盐比率如下计算:己二酸盐比率=[(己二酸根离子的质量摩尔浓度)x 2]/[赖氨酸单阳离子(Lys+)的质量摩尔浓度]x100%。有利地,赖氨酸-己二酸盐物流(从细胞和细胞碎屑分离的)然后可直接用作实施例13-20中所述的赖氨酸己二酸盐生物转化为PDA己二酸盐的工艺中的起始物料,从而避免需要在生物转化步骤之前通过离子交换来纯化赖氨酸。

虽然谷氨酸棒杆菌可以利用多种碳源和氮源进行生产,但是利用具有己二酸铵缓冲体系(代替硫酸铵和氯化铵)的基本培养基通过减少整个方法过程中的无机阴离子含量和下游产物中的无机阴离子含量而精简了下游处理。

在如实施例4中所述的种子培养之后,将谷氨酸棒杆菌在15L体积不锈钢发酵罐中以8L的量(发酵过程体积膨胀)在包含25g/L葡萄糖、10g/L己二酸铵、0.5g/L磷酸二氢钾、5g/L谷氨酸钠、0.1g/L氯化钠、和0.5g/L酵母提取物的培养基中在pH 7.0发酵,首先将其通过在120℃加热20min灭菌。己二酸铵通过将3.2kg己二酸添加到25%氢氧化铵(3kg)在7L水内的溶液中来制备。将所得溶液在50℃搅拌4小时。在将发酵培养基灭菌之后,将罐冷却至30℃,然后将1L上述种子培养物接种到培养基中并在30℃在1vvm的曝气下培养,并以800rpm搅拌。通过添加25%氢氧化铵溶液控制pH。当培养基中的葡萄糖浓度降至0.5-1.0%时,将葡萄糖源连续地添加到培养基中以保持糖含量在0.5-0.8%。当总铵含量降至0.15%时,补充己二酸铵溶液(39.7%)以保持总铵含量在0.1-0.2%。

在发酵完成之后,通过补加葡萄糖、氢氧化铵、己二酸铵使发酵液总体积增加变为10L,再通过离心从用过的培养基分离细胞。然后通过微滤和超滤使无细胞的上清液澄清,此时赖氨酸浓度为146g/L。加入876g(0.6当量;87.6g/L)己二酸,以使产物赖氨酸己二酸盐结晶。将产物过滤和干燥。然后通过HPLC分析确定赖氨酸己二酸盐的纯度,其中赖氨酸己二酸盐含量为99.4%,收率为88.5%。

虽然谷氨酸棒杆菌可以利用多种碳源和氮源进行生产,但是利用具有己二酸铵缓冲体系(代替硫酸铵和氯化铵)的基本培养基通过减少整个方法过程中的无机阴离子含量和下游产物中的无机阴离子含量而精简了下游处理。

在如实施例4中所述的种子培养之后,将谷氨酸棒杆菌在15L体积不锈钢发酵罐中以8L的量在包含25g/L葡萄糖、10g/L己二酸铵、0.5g/L磷酸二氢钾、5g/L谷氨酸钠、0.1g/L氯化钠、和0.5g/L酵母提取物的培养基中在pH 7.0发酵,首先将其通过在120℃加热20min灭菌。己二酸铵通过将3.2kg己二酸添加到25%氢氧化铵(3kg)在7L水内的溶液中来制备。将所得溶液在50℃搅拌4小时。在将发酵培养基灭菌之后,将罐冷却至30℃,然后将1L上述种子培养物接种到培养基中并在30℃在1vvm的曝气下培养,并以800rpm搅拌。通过添加25%氢氧化铵溶液控制pH。当培养基中的葡萄糖浓度降至0.5-1.0%时,将葡萄糖源连续地添加到培养基中以保持糖含量在0.5-0.8%。当总铵含量降至0.15%时,补充己二酸铵溶液(39.7%)以保持总铵含量在0.1-0.2%。

在发酵完成之后,通过补加葡萄糖、氢氧化铵、己二酸铵使发酵液总体积增加变为10L,再通过离心从用过的培养基分离细胞。然后通过微滤和超滤使无细胞的上清液澄清,上清液赖氨酸浓度为146g/L,不经过结晶纯化直接用于下一步反应。

为了生产五亚甲基二胺(PDA)-HCl,将2g含赖氨酸脱羧酶的湿工程改造的大肠杆菌(1g湿细胞对应于0.1至0.15g干基)添加到1L包含0.1g/L PLP的200g/L赖氨酸盐酸盐溶液中。用HCl将pH保持在6.5。将溶液的温度升至37℃。然后开始反应并持续10小时,同时将pH维持在6.5。在反应结束(<0.5%w/v)时,通过高效液相色谱(HPLC)测量赖氨酸含量。

使反应混合物穿过0.2微米的微滤膜(以除去大颗粒,例如细胞,细菌碎片和聚集体)和10kDa的超滤膜(以除去培养基中的蛋白质和其它可溶性大分子)。在减压下将滤液浓缩至原始体积的1/4。将2倍体积的甲醇添加到该混合物中,然后在15℃结晶。然后收集固体并将其干燥。该白色固体产物重174.67g,并分析其PDA-HCl含量。发现PDA-HCl含量为99.3%,其收率为91.1%。

使用与实施例6中相同的方法生产PDA-HCl,但是,添加2g含赖氨酸脱羧酶的工程改造的大肠杆菌细胞的裂解物,而非添加全细胞。为了获得可溶性细胞提取物,将2g大肠杆菌工程菌细胞添加到10mL磷酸盐缓冲溶液(pH 7.0)中并充分搅拌。然后通过高压匀浆将细胞压碎,然后离心以获得可溶性细胞提取物。来自反应的剩余白色固体重172.9g。发现PDA-HCl含量为99.5%,其收率为90.2%。

使用与实施例6相同的方法生产PDA-HCl,但在15℃添加乙醇代替甲醇以用于进行结晶。来自反应的剩余白色固体重177.35g。发现PDA-HCl含量为99.2%,其收率为92.5%。

使用与实施例6相同的方法生产PDA-HCl,但在15℃添加3倍体积的异丙醇代替甲醇以用于进行结晶。来自反应的剩余白色固体重171.2g。发现PDA-HCl含量为99.4%,其收率为89.3%。

使用与实施例6相同的方法生产PDA-HCl,但除以下之外:赖氨酸盐酸盐浓度为300g/L且pH保持在7,而非赖氨酸盐酸盐浓度为200g/L且pH保持在6.5;添加4g而非添加2g工程改造的湿大肠杆菌,添加0.15g/L而非0.1g/L的PLP;反应时间为13小时而非10小时。来自反应的剩余白色固体重223.4g。发现PDA-HCl含量为99.3%,其收率为91.5%。

使用与实施例6基本上相同的方法用于生产PDA-硫酸盐,除了以下不同之处:赖氨酸盐酸盐替换为在200g/L的赖氨酸硫酸盐,反应时间为12小时而非10小时,结晶用2倍体积的乙醇在15℃进行。使用硫酸盐将pH保持在6.5。从反应剩余的白色固体经称重为201.88g。发现PDA-硫酸盐含量为99.1%,收率为92.1%。

使用与实施例6基本上相同的方法用于生产PDA-乙酸盐,除了以下不同之处:赖氨酸盐酸盐替换为在200g/L的赖氨酸乙酸盐,反应时间为12小时而非10小时,结晶用2倍体积的异丙醇在15℃进行。使用乙酸盐将pH保持在6.5。从反应剩余的白色固体经称重为259.4g。发现PDA-乙酸盐含量为99.2%,收率为85.3%。

使用与实施例6基本上相同的方法用于生产PDA-己二酸盐,除了以下不同之处:赖氨酸盐酸盐替换为在200g/L的在实施例5A中得到的赖氨酸己二酸盐晶体的溶液,反应时间为12小时而非10小时,结晶在15℃进行。使用己二酸盐将pH保持在6.5。从反应剩余的白色固体经称重为306.8g。发现PDA-己二酸盐含量为99.2%,收率为90.3%。

使用与实施例13基本上相同的方法用于生产PDA-己二酸盐,除了以下不同之处:使用2g固定化的含赖氨酸脱羧酶的大肠杆菌细胞代替全细胞。对于细胞固定化,将8%聚乙烯醇和2.5%海藻酸钠的20mL混合溶液添加到2.5g大肠杆菌细胞中。将溶液充分混合,使用蠕动泵从10cm的高度将其滴进包含2%氯化钙和3%硼酸的交联剂中。然后使其固化8小时,将其过滤并用蒸馏水重复冲洗(3-4次)。固定化的细胞然后可随时使用且可重复使用。使用己二酸盐将反应的pH保持在6.5。从反应剩余的白色固体经称重为313.56g。发现PDA-己二酸盐含量为99.2%,收率为92.3%。

使用与实施例13基本上相同的方法用于生产PDA-己二酸盐,除了以下不同之处:赖氨酸盐酸盐替换为在200g/L的在实施例5B中得到的赖氨酸己二酸盐晶体的溶液,使用2g固定化的含赖氨酸脱羧酶的大肠杆菌细胞代替全细胞。对于细胞固定化,将8%聚乙烯醇和2.5%海藻酸钠的20mL混合溶液添加到2.5g大肠杆菌细胞中。将溶液充分混合,使用蠕动泵从10cm的高度将其滴进包含2%氯化钙和3%硼酸的交联剂中。然后使其固化8小时,将其过滤并用蒸馏水重复冲洗(3-4次)。固定化的细胞然后可随时使用且可重复使用。使用己二酸盐将反应的pH保持在6.5。从反应剩余的白色固体经称重为309.82g。发现PDA-己二酸盐含量为99.0%,收率为91.3%。

使用与实施例13基本上相同的方法用于生产PDA-己二酸盐,除了以下不同之处:赖氨酸盐酸盐替换为在实施例5C中得到的赖氨酸己二酸盐发酵液上清夜,调整浓度至赖氨酸己二酸盐200g/L,使用2g固定化的含赖氨酸脱羧酶的大肠杆菌细胞代替全细胞。对于细胞固定化,将8%聚乙烯醇和2.5%海藻酸钠的20mL混合溶液添加到2.5g大肠杆菌细胞中。将溶液充分混合,使用蠕动泵从10cm的高度将其滴进包含25.2%氯化钙和3%硼酸的交联剂中。然后使其固化8小时,将其过滤并用蒸馏水重复冲洗(3-4次)。固定化的细胞然后可随时使用且可重复使用。使用己二酸盐将反应的pH保持在6.5。从反应剩余的白色固体经称重为299.97g。发现PDA-己二酸盐含量为98.6%,收率为88.3%。

使用与实施例13基本上相同的方法用于生产PDA-己二酸盐,除了以下不同之处:使用来自包含赖氨酸脱羧酶的大肠杆菌细胞的细胞裂解物代替全细胞。在反应之后,从反应剩余的白色固体经称重为308.8g。发现PDA-己二酸盐含量为99.1%,收率为90.9%。

使用与实施例13基本上相同的方法用于生产PDA-己二酸盐,除了以下不同之处:添加乙醇代替甲醇用于在15℃结晶。从反应剩余的白色固体经称重为311g。发现PDA-己二酸盐含量为99.5%,收率为91.5%。

使用与实施例16基本上相同的方法用于生产PDA-己二酸盐,除了以下不同之处:使用己二酸将pH控制在7.5而非6.5,使反应进行16小时而非12小时。从反应剩余的白色固体经称重为309.2g。发现PDA-己二酸盐含量为99.1%,收率为91.0%。

使用与实施例16基本上相同的方法用于生产PDA-己二酸盐,除了以下不同之处:赖氨酸-己二酸盐的起始浓度为400g/L而非200g/L,使反应进行18小时而非12小时。从反应剩余的白色固体经称重为615g。发现PDA-己二酸盐含量为99.2%,收率为90.5%。

使用与实施例13基本上相同的方法用于生产PDA-己二酸盐,除了以下不同之处:添加3倍体积的异丙醇代替甲醇用于在15℃结晶。从反应剩余的白色固体经称重为312.7g。发现PDA-己二酸盐含量为99.1%,收率为92.0%。

使用与实施例13基本上相同的方法用于生产PDA-己二酸盐,除了以下不同之处:添加3倍体积的正丙醇代替甲醇用于在15℃结晶。从反应剩余的白色固体经称重为274.0g。发现PDA-己二酸盐含量为99.3%,收率为80.6%。

使用与实施例13基本上相同的方法用于生产PDA-己二酸盐,除了以下不同之处:PDA-己二酸盐结晶直接在水(未添加有机溶剂例如甲醇、乙醇、异丙醇)中进行。将反应溶液缓慢冷却至4℃,添加1g的PDA-己二酸盐种子晶体,以低速搅拌晶体。然后通过抽滤10小时将溶液干燥。从反应剩余的白色固体经称重为153.9g。发现PDA-己二酸盐含量为99.1%,收率仅为45.3%。

使用与实施例5A基本相同的方法,不同之处在于:己二酸铵缓冲体系替换为辛二酸铵缓冲体系(辛二酸/辛二酸铵)。在发酵完成分离过滤后,加入过量的辛二酸,以使产物赖氨酸辛二酸盐结晶。将产物过滤和干燥。然后通过HPLC分析确定赖氨酸辛二酸盐的纯度,其中赖氨酸辛二酸盐含量为99.3%,收率为92.5%。

使用与实施例5A基本相同的方法,不同之处在于:己二酸铵缓冲体系替换为壬二酸铵缓冲体系(壬二酸/壬二酸铵)。在发酵完成分离过滤后,加入过量的壬二酸,以使产物赖氨酸壬二酸盐结晶。将产物过滤和干燥。然后通过HPLC分析确定赖氨酸壬二酸盐的纯度,其中赖氨酸壬二酸盐含量为99.0%,收率为91.2%。

使用与实施例5A基本相同的方法,不同之处在于:己二酸铵缓冲体系替换为十二碳二羧酸铵缓冲体系(十二碳二羧酸/十二碳二羧酸铵)。在发酵完成分离过滤后,加入过量的十二碳二羧酸,以使产物赖氨酸十二碳二羧酸盐结晶。将产物过滤和干燥。然后通过HPLC分析确定赖氨酸十二碳二羧酸盐的纯度,其中赖氨酸十二碳二羧酸盐含量为98.6%,收率为88.7%。

使用与实施例13基本上相同的方法用于生产PDA-辛二酸盐,除了以下不同之处:赖氨酸盐酸盐替换为在200g/L的在实施例21A中得到的赖氨酸辛二酸盐晶体的溶液,使用2g固定化的含赖氨酸脱羧酶的大肠杆菌细胞代替全细胞。对于细胞固定化,将8%聚乙烯醇和2.5%海藻酸钠的20mL混合溶液添加到2.5g大肠杆菌细胞中。将溶液充分混合,使用蠕动泵从10cm的高度将其滴进包含2%氯化钙和3%硼酸的交联剂中。然后使其固化8小时,将其过滤并用蒸馏水重复冲洗(3-4次)。固定化的细胞然后可随时使用且可重复使用。使用辛二酸将反应的pH保持在6.5。从反应剩余的白色固体经称重为340.6g。发现PDA-辛二酸盐含量为99.6%,收率为90.3%。

使用与实施例13基本上相同的方法用于生产PDA-壬二酸盐,除了以下不同之处:赖氨酸盐酸盐替换为在200g/L的在实施例21B中得到的赖氨酸壬二酸盐晶体的溶液,使用2g固定化的含赖氨酸脱羧酶的大肠杆菌细胞代替全细胞。对于细胞固定化,将8%聚乙烯醇和2.5%海藻酸钠的20mL混合溶液添加到2.5g大肠杆菌细胞中。将溶液充分混合,使用蠕动泵从10cm的高度将其滴进包含2%氯化钙和3%硼酸的交联剂中。然后使其固化8小时,将其过滤并用蒸馏水重复冲洗(3-4次)。固定化的细胞然后可随时使用且可重复使用。使用壬二酸将反应的pH保持在6.5。从反应剩余的白色固体经称重为366.05g。发现PDA-壬二酸盐含量为99.1%,收率为91.9%。

使用与实施例13基本上相同的方法用于生产PDA-十二碳二羧酸盐,除了以下不同之处:赖氨酸盐酸盐替换为在200g/L的在实施例21C中得到的赖氨酸十二碳二羧酸盐晶体的溶液,使用2g固定化的含赖氨酸脱羧酶的大肠杆菌细胞代替全细胞。对于细胞固定化,将8%聚乙烯醇和2.5%海藻酸钠的20mL混合溶液添加到2.5g大肠杆菌细胞中。将溶液充分混合,使用蠕动泵从10cm的高度将其滴进包含2%氯化钙和3%硼酸的交联剂中。然后使其固化8小时,将其过滤并用蒸馏水重复冲洗(3-4次)。固定化的细胞然后可随时使用且可重复使用。使用十二碳二羧酸将反应的pH保持在6.5。从反应剩余的白色固体经称重为399.46g。发现PDA-十二元二酸盐含量为98.1%,收率为87.2%。

总结与结论

实施例4A、4B、5A、5B、21A、21B、和21C比较了从赖氨酸发酵液的无细胞上清液获得赖氨酸盐晶体的几种不同方法。在实施例4A和4B中,赖氨酸发酵是在铵无机阴离子缓冲体系(含硫酸铵或氯化铵)存在下进行的,其后所得无细胞上清液首先穿过离子交换柱进行脱盐,然后通过加入过量的硫酸(实施例4A)或盐酸(实施例4B)促使赖氨酸盐进行结晶(例如,结晶为赖氨酸硫酸盐或赖氨酸盐酸盐)。相比之下,实施例5A、5B、21A、21B和21C中所述的赖氨酸发酵在铵有机阴离子缓冲体系(即,含有二羧酸铵)存在下进行,其后通过添加相应二羧酸从无细胞上清液直接促使进行赖氨酸有机盐结晶(即,无需经离子交换柱进行脱盐):其中,己二酸(实施例5A和5B),辛二酸(实施例21A),壬二酸(实施例21B),或十二碳二羧酸(实施例21C)。所得赖氨酸盐晶体的收率和纯度的总结显示于以下表1。

表1:对在实施例4A、4B、5A、5B、21A、21B、和21C中获得的赖氨酸盐晶体的总结

如表1所示,一般来说,相比于使用铵无机阴离子缓冲体系(实施例4A和4B),当二羧酸铵缓冲体系用于赖氨酸发酵且当通过加入相应二羧酸促使赖氨酸盐进行结晶时(实施例5A、5B、21A、21B、和21C),可以获得较高的赖氨酸盐晶体的收率和/或纯度。尤其是,使用二羧酸(实施例5A、5B、21A、21B、和21C)获得的赖氨酸盐晶体的收率和/或纯度或与使用无机阴离子/酸获得的收率/纯度(实施例4A和4B)相当、或比使用无机阴离子/酸获得的收率/纯度(实施例4A和4B)高,但是后一种方法包括了额外的通过穿过离子交换柱的脱盐步骤。此外,实施例5A和5B中的结果表明,使用一当量或过量二羧酸来促使赖氨酸盐结晶甚至更有利于形成晶体,由此得到提高的收率,相比于使用有限量(例如,0.6当量)的有机二羧酸。出乎意料地,在表1中所示的不同条件之中,用过量己二酸结晶赖氨酸二羧酸盐得到了收率和纯度两者的最高组合。

常规工业发酵方法极其推崇精简的所谓“一锅法”,该方法使用最少的工艺中间的纯化步骤(例如,纯化中间体),从而提高整体效率并降低操作成本,而昂贵的纯化步骤往往留给最终产物。本申请评价了引入额外的赖氨酸盐结晶步骤对最终产物(PDA己二酸盐)的收率和纯度的影响,并将其与常规的不含额外赖氨酸盐结晶步骤的精简方法进行比较。更具体地,在实施例14A和14B中将赖氨酸己二酸盐生物转化为PDA己二酸盐的过程中利用了实施例5A和5B的赖氨酸己二酸盐晶体作为起始原料,而实施例14C中的该生物转化则利用了实施例5C的赖氨酸己二酸盐发酵上清液作为起始原料。以下表2中显示了对制得的PDA己二酸盐的收率和纯度的总结。

表2:利用经不同处理方式得到的赖氨酸己二酸盐中间体生物转化得到PDA己二酸盐产品质量的比较

A结晶赖氨酸己二酸盐(过量己二酸;实施例5A)

B结晶赖氨酸己二酸盐(0.6当量己二酸;实施例5B)

C不结晶赖氨酸己二酸盐(实施例5C)

如表2所示,在其中生物转化直接用赖氨酸发酵上清液进行的常规精简生产方法中,得到的PDA己二酸盐收率为88.3%,总纯度为98.6%。所检测到的杂质尤其为显著量的有机杂质,如醋酸、蛋白、乳酸和丙酮酸。当暴露于在250℃的加热8h之后,这些有机杂质的不利影响是肉眼可见的,表现为PDA己二酸盐产物变黄,这些杂质也可作为溶解后透光率的降低量来定量化。相比之下,当生物转化用重新溶解的赖氨酸己二酸盐晶体(通过将己二酸加入到赖氨酸发酵上清液中而分离)进行时,所得的PDA己二酸盐产物不仅具有较高的纯度(99.0-99.2%),而且具有显著较高的收率(91.3%-92.3%)。有机杂质的减少也是肉眼可见的,表现为得到较白的PDA己二酸盐产物,这些杂质也可作为溶解后透光率的增加量来定量化。也出乎意料的是,使用通过添加过量己二酸到赖氨酸发酵上清液中所分离得到的赖氨酸己二酸盐晶体可使得到的PDA己二酸盐具有较高的收率和纯度,相比于通过添加0.6当量己二酸所分离得到的赖氨酸己二酸盐晶体。

也研究了本发明的生产方法对于使用链长长于己二酸(C6)的二羧酸的适用性,具体为实施例22A(辛二酸;C8)、实施例22B(壬二酸;C9)、和实施例22C(十二碳二羧酸;C12)。制得的PDA二羧酸盐的收率和纯度的总结显示于以下表3。

表3:使用具有不同碳链长度的有机二羧酸获得的PDA二羧酸盐的收率和纯度

从表3的结果可见,使用具有较长碳链长度的二羧酸也可以得到较好的PDA二羧酸盐的收率和纯度。但是,当使用含有12个碳链长度的二羧酸时,观察到收率和纯度降低。

发明人还出乎意料地发现,在生物转化之后,通过添加用醇来促使结晶的发生,可以极大地提高PDA二羧酸盐产物的收率。虽然测试的所有醇均可提高收率,但是表明甲醇、乙醇和异丙醇特别有利于促使各种PDA二羧酸盐的结晶。还预料不到的是,使用异丙醇获得了最高的PDA己二酸盐收率(收率为92%;实施例19A),而效果最差的醇是正丙醇(收率为80.6%;实施例19B)。此外,当不存在醇时,通过冷却至约15℃而非冷却至4℃,可获得较好的PDA二羧酸盐晶体的收率(实施例20)。

表4:来自用于生产PDA的实施例6-22的反应的条件和结果的总结

表4(续)

综上所述,由于使用了经改良以包含二羧酸铵缓冲体系、且优选不含非必要无机离子的培养基,本申请所述的方法可以避免常规上在生物发酵法制备戊二胺过程中产生大量无机离子的问题。培养基中无机阴离子的用量减少避免了为除去无机离子所必需的后续纯化步骤,从而大大降低了生产成本和与弃置过量无机离子有关的对环境的损害。本发明已经令人惊讶地发现,相比于一锅连续发酵法生产戊二胺盐,通过添加二羧酸将中间体赖氨酸盐进行结晶之后再将赖氨酸二羧酸盐晶体投回到生产工艺中会显著提高最终产物戊二胺盐的收率和纯度,并提高透光率且不会使产物发生变黄。当使用有机二羧酸进行结晶时,使用过量的酸得到的赖氨酸盐晶体的纯度和收率大于使用0.6当量的酸得到的相应结果。而且,本发明也令人惊讶地发现,通过使用本申请所述的高活性赖氨酸脱羧酶,不仅可显著减少酶的用量、节省成本,而且也可以提高产物戊二胺盐的纯度和收率。另外,本发明还出乎意料地发现,使用特定的醇溶剂对最终产物戊二胺盐进行结晶纯化也可使产物的收率和/或纯度提高。此外,本申请还优选使用六至九元的有机二羧酸进行成盐、尤其优选使用己二酸进行成盐。

参考文献

Kobayashi et al.,EP 118226.

Nishi et al.,US 7,189,543.

Sambrook et al.(2001).Molecular Cloning:A Laboratory Manual,ThirdEdition,Sambrook and Russell,Cold Spring Harbor Laboratory Press,3

Suzuki et al.,US 2019/0040429.

Tsuge et al.(2016).Engineering cell factories for producing buildingblock chemicals for bio-polymer synthesis.Microbial Cell Factories,15:19,1-12.

Zhu(2007).Chapter 14.Immobilized Cell Fermentation for Production ofChemicals and Fuels.Bioprocessing for Value-Added Products from RenewableResources;Shang-Tian Yang(Editor);pp.393-396.

序列表

<110> 广安摩珈生物科技有限公司

邱贵森

刘文杰

曾聪明

蒋泰隆

苏金环

杨尚彤

陆成樑

<120> 具有降低的无机离子含量的生物基尼龙前体

<130> 19597-9

<160> 2

<170> PatentIn版本3.5

<210> 1

<211> 2148

<212> DNA

<213> 大肠杆菌BW25113

<400> 1

atgaacgtta ttgcaatatt gaatcacatg ggggtttatt ttaaagaaga acccatccgt 60

gaacttcatc gcgcgcttga acgtctgaac ttccagattg tttacccgaa cgaccgtgac 120

gacttattaa aactgatcga aaacaatgcg cgtctgtgcg gcgttatttt tgactgggat 180

aaatataatc tcgagctgtg cgaagaaatt agcaaaatga acgagaacct gccgttgtac 240

gcgttcgcta atacgtattc cactctcgat gtaagcctga atgacctgcg tttacagatt 300

agcttctttg aatatgcgct gggtgctgct gaagatattg ctaataagat caagcagacc 360

actgacgaat atatcaacac tattctgcct ccgctgacta aagcactgtt taaatatgtt 420

cgtgaaggta aatatacttt ctgtactcct ggtcacatgg gcggtactgc attccagaaa 480

agcccggtag gtagcctgtt ctatgatttc tttggtccga ataccatgaa atctgatatt 540

tccatttcag tatctgaact gggttctctg ctggatcaca gtggtccaca caaagaagca 600

gaacagtata tcgctcgcgt ctttaacgca gaccgcagct acatggtgac caacggtact 660

tccactgcga acaaaattgt tggtatgtac tctgctccag caggcagcac cattctgatt 720

gaccgtaact gccacaaatc gctgacccac ctgatgatga tgagcgatgt tacgccaatc 780

tatttccgcc cgacccgtaa cgcttacggt attcttggtg gtatcccaca gagtgaattc 840

cagcacgcta ccattgctaa gcgcgtgaaa gaaacaccaa acgcaacctg gccggtacat 900

gctgtaatta ccaactctac ctatgatggt ctgctgtaca acaccgactt catcaagaaa 960

acactggatg tgaaatccat ccactttgac tccgcgtggg tgccttacac caacttctca 1020

ccgatttacg aaggtaaatg cggtatgagc ggtggccgtg tagaagggaa agtgatttac 1080

gaaacccagt ccactcacaa actgctggcg gcgttctctc aggcttccat gatccacgtt 1140

aaaggtgacg taaacgaaga aacctttaac gaagcctaca tgatgcacac caccacttct 1200

ccgcactacg gtatcgtggc gtccactgaa accgctgcgg cgatgatgaa aggcaatgca 1260

ggtaagcgtc tgatcaacgg ttctattgaa cgtgcgatca aattccgtaa agagatcaaa 1320

cgtctgagaa cggaatctga tggctggttc tttgatgtat ggcagccgga tcatatcgat 1380

acgactgaat gctggccgct gcgttctgac agcacctggc acggcttcaa aaacatcgat 1440

aacgagcaca tgtatcttga cccgatcaaa gtcaccctgc tgactccggg gatggaaaaa 1500

gacggcacca tgagcgactt tggtattccg gccagcatcg tggcgaaata cctcgacgaa 1560

catggcatcg ttgttgagaa aaccggtccg tataacctgc tgttcctgtt cagcatcggt 1620

atcgataaga ccaaagcact gagcctgctg cgtgctctga ctgactttaa acgtgcgttc 1680

gacctgaacc tgcgtgtgaa aaacatgctg ccgtctctgt atcgtgaaga tcctgaattc 1740

tatgaaaaca tgcgtattca ggaactggct cagaatatcc acaaactgat tgttcaccac 1800

aatctgccgg atctgatgta tcgcgcattt gaagtgctgc cgacgatggt aatgactccg 1860

tatgctgcat tccagaaaga gctgcacggt atgaccgaag aagtttacct cgacgaaatg 1920

gtaggtcgta ttaacgccaa tatgatcctt ccgtacccgc cgggagttcc tctggtaatg 1980

ccgggtgaaa tgatcaccga agaaagccgt ccggttctgg agttcctgca gatgctgtgt 2040

gaaatcggcg ctcactatcc gggctttgaa accgatattc acggtgcata ccgtcaggct 2100

gatggccgct ataccgttaa ggtattgaaa gaagaaagca aaaaataa 2148

<210> 2

<211> 715

<212> PRT

<213> 大肠杆菌BW25113

<400> 2

Met Asn Val Ile Ala Ile Leu Asn His Met Gly Val Tyr Phe Lys Glu

1 5 10 15

Glu Pro Ile Arg Glu Leu His Arg Ala Leu Glu Arg Leu Asn Phe Gln

20 25 30

Ile Val Tyr Pro Asn Asp Arg Asp Asp Leu Leu Lys Leu Ile Glu Asn

35 40 45

Asn Ala Arg Leu Cys Gly Val Ile Phe Asp Trp Asp Lys Tyr Asn Leu

50 55 60

Glu Leu Cys Glu Glu Ile Ser Lys Met Asn Glu Asn Leu Pro Leu Tyr

65 70 75 80

Ala Phe Ala Asn Thr Tyr Ser Thr Leu Asp Val Ser Leu Asn Asp Leu

85 90 95

Arg Leu Gln Ile Ser Phe Phe Glu Tyr Ala Leu Gly Ala Ala Glu Asp

100 105 110

Ile Ala Asn Lys Ile Lys Gln Thr Thr Asp Glu Tyr Ile Asn Thr Ile

115 120 125

Leu Pro Pro Leu Thr Lys Ala Leu Phe Lys Tyr Val Arg Glu Gly Lys

130 135 140

Tyr Thr Phe Cys Thr Pro Gly His Met Gly Gly Thr Ala Phe Gln Lys

145 150 155 160

Ser Pro Val Gly Ser Leu Phe Tyr Asp Phe Phe Gly Pro Asn Thr Met

165 170 175

Lys Ser Asp Ile Ser Ile Ser Val Ser Glu Leu Gly Ser Leu Leu Asp

180 185 190

His Ser Gly Pro His Lys Glu Ala Glu Gln Tyr Ile Ala Arg Val Phe

195 200 205

Asn Ala Asp Arg Ser Tyr Met Val Thr Asn Gly Thr Ser Thr Ala Asn

210 215 220

Lys Ile Val Gly Met Tyr Ser Ala Pro Ala Gly Ser Thr Ile Leu Ile

225 230 235 240

Asp Arg Asn Cys His Lys Ser Leu Thr His Leu Met Met Met Ser Asp

245 250 255

Val Thr Pro Ile Tyr Phe Arg Pro Thr Arg Asn Ala Tyr Gly Ile Leu

260 265 270

Gly Gly Ile Pro Gln Ser Glu Phe Gln His Ala Thr Ile Ala Lys Arg

275 280 285

Val Lys Glu Thr Pro Asn Ala Thr Trp Pro Val His Ala Val Ile Thr

290 295 300

Asn Ser Thr Tyr Asp Gly Leu Leu Tyr Asn Thr Asp Phe Ile Lys Lys

305 310 315 320

Thr Leu Asp Val Lys Ser Ile His Phe Asp Ser Ala Trp Val Pro Tyr

325 330 335

Thr Asn Phe Ser Pro Ile Tyr Glu Gly Lys Cys Gly Met Ser Gly Gly

340 345 350

Arg Val Glu Gly Lys Val Ile Tyr Glu Thr Gln Ser Thr His Lys Leu

355 360 365

Leu Ala Ala Phe Ser Gln Ala Ser Met Ile His Val Lys Gly Asp Val

370 375 380

Asn Glu Glu Thr Phe Asn Glu Ala Tyr Met Met His Thr Thr Thr Ser

385 390 395 400

Pro His Tyr Gly Ile Val Ala Ser Thr Glu Thr Ala Ala Ala Met Met

405 410 415

Lys Gly Asn Ala Gly Lys Arg Leu Ile Asn Gly Ser Ile Glu Arg Ala

420 425 430

Ile Lys Phe Arg Lys Glu Ile Lys Arg Leu Arg Thr Glu Ser Asp Gly

435 440 445

Trp Phe Phe Asp Val Trp Gln Pro Asp His Ile Asp Thr Thr Glu Cys

450 455 460

Trp Pro Leu Arg Ser Asp Ser Thr Trp His Gly Phe Lys Asn Ile Asp

465 470 475 480

Asn Glu His Met Tyr Leu Asp Pro Ile Lys Val Thr Leu Leu Thr Pro

485 490 495

Gly Met Glu Lys Asp Gly Thr Met Ser Asp Phe Gly Ile Pro Ala Ser

500 505 510

Ile Val Ala Lys Tyr Leu Asp Glu His Gly Ile Val Val Glu Lys Thr

515 520 525

Gly Pro Tyr Asn Leu Leu Phe Leu Phe Ser Ile Gly Ile Asp Lys Thr

530 535 540

Lys Ala Leu Ser Leu Leu Arg Ala Leu Thr Asp Phe Lys Arg Ala Phe

545 550 555 560

Asp Leu Asn Leu Arg Val Lys Asn Met Leu Pro Ser Leu Tyr Arg Glu

565 570 575

Asp Pro Glu Phe Tyr Glu Asn Met Arg Ile Gln Glu Leu Ala Gln Asn

580 585 590

Ile His Lys Leu Ile Val His His Asn Leu Pro Asp Leu Met Tyr Arg

595 600 605

Ala Phe Glu Val Leu Pro Thr Met Val Met Thr Pro Tyr Ala Ala Phe

610 615 620

Gln Lys Glu Leu His Gly Met Thr Glu Glu Val Tyr Leu Asp Glu Met

625 630 635 640

Val Gly Arg Ile Asn Ala Asn Met Ile Leu Pro Tyr Pro Pro Gly Val

645 650 655

Pro Leu Val Met Pro Gly Glu Met Ile Thr Glu Glu Ser Arg Pro Val

660 665 670

Leu Glu Phe Leu Gln Met Leu Cys Glu Ile Gly Ala His Tyr Pro Gly

675 680 685

Phe Glu Thr Asp Ile His Gly Ala Tyr Arg Gln Ala Asp Gly Arg Tyr

690 695 700

Thr Val Lys Val Leu Lys Glu Glu Ser Lys Lys

705 710 715

- 具有降低的无机离子含量的生物基尼龙前体

- 一种利用基因工程菌共发酵制备生物基尼龙-54前体的方法