一种刀长动态变向随动喷头及与CNC联机的随动控制方法

文献发布时间:2023-06-19 13:45:04

技术领域

本发明涉及机床冷却装置领域,具体的说是一种带有固定喷头以及随动喷头,通过随动喷头与CNC联机实现随以满足刀长动态变化的需的刀长动态变向随动喷头及与CNC联机的随动控制方法。

背景技术

数控机床是一种通过切削完成精准减料加工的高精密机加工设备,在数控机床的加工过程中,由于刀具与材料本身的高速运动,会产生大量热量,如不能及时散去热量,会造成热量累积,温度越来越高,对刀具及材料本身以及加工精度都会造成明显的影响,故而,数控机床出于使用上的需要,都需要装配相应的刀具冷却装置。

现在的冷却装置并不能根据刀具加工的变化进行调整,已不能很好的满足实际使用的需要。

更具体的说,现有的数控机床多数为多轴结构,即在加工时,工作轴可以进行多方向活动,在加工过程中,刀具的长度、朝向、位置也都时刻发生着变化,这样,刀具、主轴以及刀具加工位置间的相对位置是会发生改变的,而现有的数控机床用的冷却装置都是固定式的,即冷却装置的喷头在加工时,朝向是固定的,不可变的,这造成了两个问题,一是由于不能精准朝向,为防止刀具过热,就需要喷射出大量冷却液。二是由于朝向问题,刀具在调位转向后,冷却液有时候会被工件材料阻挡,使刀具温度过高。为此,行业中亟待出现一种可以主动跟踪并调整的数控机床用冷却装置。

发明内容

本发明的目的在于克服现有技术所存在的不足,提供一种刀长动态变向随动喷头及与CNC联机的随动控制方法。

为实现上述目的,本发明公开了一种硬件结构,其技术方案是:

刀长动态变向随动喷头,包括固定板、主体、旋转组件、长固定喷嘴、短固定喷嘴、随动喷嘴、控制器,固定板通过多个螺栓与主体连接,固定板用于将主体固定在CNC机床内;至少一个旋转组件安装在主体上;至少一个短固定喷嘴及至少一个长固定喷嘴被安装在主体上;旋转组件上安装有随动喷嘴,旋转组件可带动随动喷嘴旋转运动;本体与一主进液管道相接;本体内设有与长固定喷嘴、短固定喷嘴配合的流道;控制器与旋转组件相连,用于控制旋转组件的工作;控制器还与CNC机床内的主控制组件相连,与之实现通讯交互。

进一步的说,旋转组件包括连接板、舵机、喷嘴安装架,连接板通过螺栓安装在主体上;舵机通过螺栓安装在连接板上;喷嘴安装架安装在舵机的旋转主轴上,舵机可带动喷嘴安装架旋转;喷嘴安装架与随动喷嘴安装连接。

进一步的说,随动喷嘴与副进液管道相连。

进一步的说,长固定喷嘴包括多段折弯的长连接杆、喷嘴,长连接杆一端固定在主体上,另一端上安装有喷嘴,该喷嘴的朝向角度可调。

进一步的说,短固定喷嘴的朝向角度可调。

进一步的说,舵机内包括伺服电机以及与伺服电机配合的减速机,伺服电机与减速机连接配合,减速机还与舵机的旋转主轴连接配合,经由伺服电机运动,进而驱动减速机带动旋转主轴运动。

进一步的说,控制器内包括伺服驱动器、编码器以及PLC控制板、主控制板、信号转接板;PLC控制板与伺服驱动器及编码器连接配合,通过伺服驱动器及编码器控制舵机内的伺服电机的旋转或定位;PLC控制板经由信号转接板与主控制板间实现连接配合;信号转接板具备若干运动指令输入端及对应的运动指令输出端、若干反馈信号输入端及对应的反馈指令输出端;PLC控制板具备具备有与所述运动指令输出端对应的角度信号输入端和与反馈信号输入端对接的角度完成信号输出端;主控制板具有与运动指令输入端对接的代码信号输出端和与反馈指令输出端的代码完成信号输入端;主控制板还与数控机床的控制组件相连,并实现两者间的数据通讯。

进一步的说,固定板上还安装有追踪组件,追踪组件包括壳体、嵌装在壳体上的热成像温度传感器、安装在壳体内与热成像温度传感器相连的MCU主控电路,MCU主控电路与控制器内的主控制板相连并实现数据交互;热成像温度传感器为热电堆型红外传感器。

进一步的说,控制器内还设有与主控制板相连的无线模块,该无线模块用于与远端服务器间进行无线数据交互传输。

本发明还公开了一种基于上述硬件结构的随动喷头与CNC联机的随动控制方法,其包括以下步骤:

步骤一:CNC控制组件执行运动代码后生成数字量IO信号并发送给主控制板,主控制板接收该IO信号后解析并计算后再通过其代码信号输出端输出至信号转接板,并作为信号转接板的运动指令;

步骤二:信号转接板的运动指令输入端接收该运动指令,并将步骤一中运动代码对应的数字量IO信号转换为对应的IO角度信号并将该IO角度信号通过运动指令输出端发送给PLC控制板;

步骤三:PLC控制板接收IO角度信号作为角度定位动作,PLC控制板控制伺服电机完成角度定位运动后,通过角度完成信号输出端输出IO角度完成信号,作为信号转接板的运动指令;

步骤四:信号转接板的反馈信号输入端接收步骤三中的运动指令,并将IO角度完成信号转换为运动代码完成信号后通过反馈指令输出端发送给主控制板,主控制板将该运动代码完成信号反馈发送给CNC控制组件。

进一步的说,步骤三在完成伺服电机的运动后,主控制板接收追踪组件中的热成像温度数字信号,利用热成像温度数字信号对伺服电机进行补偿计算,得到补偿位移信号,并将补偿位移信号并通过其代码信号输出端输出至信号转接板,并作为信号转接板的补偿运动指令,使;PLC控制板接收补偿运动指令并控制伺服电机完成补偿角度运动。

进一步的说,每个IO角度信号对应一个运动代码,每一个IO角度信号对应一个定位角度值。

进一步的说,通过设定反馈指令输出端导通时间实现运动代码完成信号的传送。

本发明工作时,主控制板通过CNC控制组件发送的IO数字量信号 反馈控制舵机工作,进而实现喷嘴与CNC机床的追踪跟随运动,在工作中,利用长固定喷嘴、短固定喷嘴进行定向喷液,再利用随动喷嘴跟随刀具的加工调整喷液朝向,完成随动喷液冷却,冷却效率高、冷却效果好,可以更好的满足CNC机床的加工使用需要。

附图说明

附图被结合在说明书中并构成说明书的一部,附图示出了本说明书的实施例,并且连同其说明一起用于解释本说明书的原理。

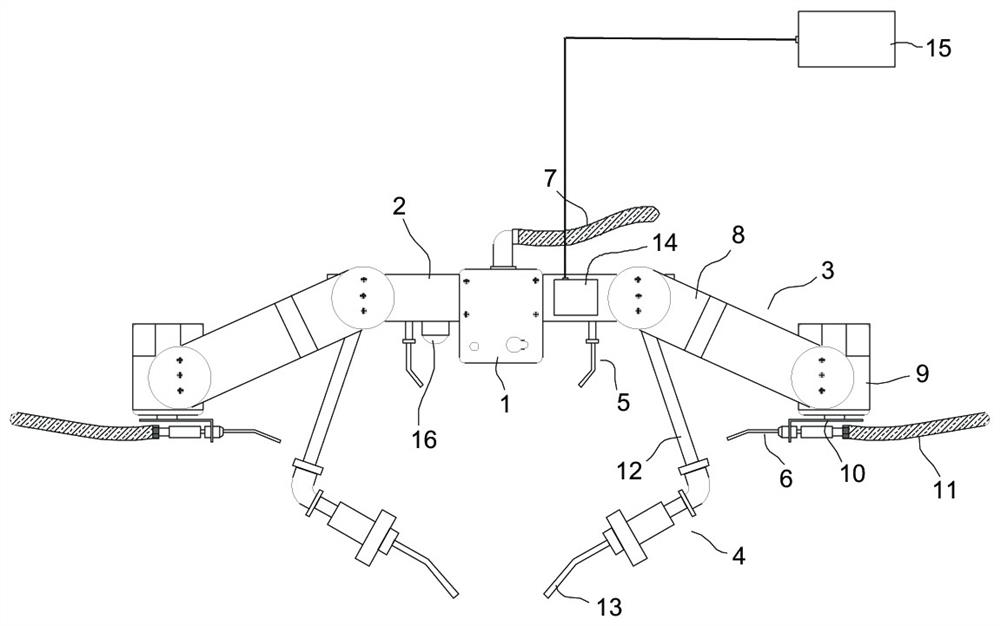

图1是本发明的结构示意图。

图2是本发明硬件连接框图。

具体实施方式

以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本说明书及其应用或使用的任何限制。

应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步讨论。

在本发明的描述中,需要说明的是,术语“竖直”、“上”、“下”、“水平”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

在本发明的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设置”、“安装”、“相连”、“连接”应做广义理解。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

实施例:

如图1所示,本发明公开刀长动态变向随动喷头,包括固定板1、主体2、旋转组件3、长固定喷嘴4、短固定喷嘴5、随动喷嘴6、控制盒,固定板1通过多个螺栓与主体2连接,固定板1用于将主体2固定在CNC机床内;两个旋转组件3安装在主体2上;两个短固定喷嘴5及两个长固定喷嘴4被安装在主体2上;旋转组件3上安装有随动喷嘴6,旋转组件3可带动随动喷嘴6旋转运动;控制器14与旋转组件3相连,用于控制旋转组件3的工作;控制器14安装在主体2上,与CNC机床内的主控制组件15相连,与之实现通讯交互。

本体2与一主进液管道7相接;本体2内设有与长固定喷嘴4、短固定喷嘴5配合的流道。旋转组件3包括连接板8、舵机9、喷嘴安装架10,连接板8通过螺栓安装在主体2上;舵机9通过螺栓安装在连接板8上;喷嘴安装架10安装在舵机9的旋转主轴上,舵机9可带动喷嘴安装架10旋转;喷嘴安装架10与随动喷嘴6安装连接。随动喷嘴6与副进液管道11相连。长固定喷嘴4包括多段折弯的长连接杆12、喷嘴13,长连接杆12一端固定在主体2上,另一端上安装有喷嘴13,该喷嘴13的朝向角度可调。短固定喷嘴5的朝向角度可调。舵机9内包括伺服电机以及与伺服电机配合的减速机,伺服电机与减速机连接配合,减速机还与舵机9的旋转主轴连接配合,经由伺服电机运动,进而驱动减速机带动旋转主轴运动。

控制器14内包括伺服驱动器、编码器以及PLC控制板、主控制板、信号转接板;PLC控制板与伺服驱动器及编码器连接配合,通过伺服驱动器及编码器控制舵机内的伺服电机的旋转及定位;PLC控制板经由信号转接板与主控制板间实现连接配合;信号转接板具备若干运动指令输入端及对应的运动指令输出端、若干反馈信号输入端及对应的反馈指令输出端;PLC控制板具备具备有与所述运动指令输出端对应的角度信号输入端和与反馈信号输入端对接的角度完成信号输出端;主控制板具有与运动指令输入端对接的代码信号输出端和与反馈指令输出端的代码完成信号输入端;主控制板还与数控机床的控制组件相连,并实现两者间的数据通讯。

主体2上还安装有追踪组件16,追踪组件16包括壳体、嵌装在壳体上的热成像温度传感器、安装在壳体内与热成像温度传感器相连的MCU主控电路,MCU主控电路与控制器14内的主控制板相连并实现数据交互;热成像温度传感器为热电堆型红外传感器。

控制器14内还设有与主控制板相连的无线模块,该无线模块用于与远端服务器间进行无线数据交互传输。

在上述硬件结构的基础上,参考图2,CNC控制组件执行运动代码后生成数字量IO信号并发送给主控制板,主控制板接收该IO信号后解析并计算后再通过其代码信号输出端输出至信号转接板,并作为信号转接板的运动指令;信号转接板的运动指令输入端接收该运动指令,并将运动代码对应的数字量IO信号转换为对应的IO角度信号并将该IO角度信号通过运动指令输出端发送给PLC控制板;PLC控制板接收IO角度信号作为角度定位动作,PLC控制板控制伺服电机完成角度定位运动后,通过角度完成信号输出端输出IO角度完成信号,作为信号转接板的运动指令;信号转接板的反馈信号输入端接收运动指令,并将IO角度完成信号转换为运动代码完成信号后通过反馈指令输出端发送给主控制板,主控制板将该运动代码完成信号反馈发送给CNC控制组件。在完成伺服电机的运动后,主控制板接收追踪组件中的热成像温度数字信号,利用热成像温度数字信号对伺服电机进行补偿计算,得到补偿位移信号,并将补偿位移信号并通过其代码信号输出端输出至信号转接板,并作为信号转接板的补偿运动指令,使;PLC控制板接收补偿运动指令并控制伺服电机完成补偿角度运动。每个IO角度信号对应一个运动代码,每一个IO角度信号对应一个定位角度值。通过设定反馈指令输出端导通时间实现运动代码完成信号的传送。

以上已经描述了本说明书的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人物来说许多修改和变更都是显而易见的。本文中所用术语的选择,旨在最好地解释各实施例的原理、实际应用或对市场中的技术改进,或者使本技术领域的其它普通技术人物能理解本文披露的各实施例。本申请的范围由所附权利要求来限定。

- 一种刀长动态变向随动喷头及与CNC联机的随动控制方法

- 一种对动态指向式旋转导向钻井工具的井眼轨迹随动和稳定控制方法