一种炭阳极生产用于螺旋上料装置及使用方法

文献发布时间:2023-06-19 19:35:22

技术领域

本发明属于炭阳极生产技术领域,具体是一种炭阳极生产用于螺旋上料装置。

背景技术

炭阳极生产时,石油焦粉料按比例加入熔化的煤沥青中搅拌,混合煤沥青加入混捏锅中与干料进行混捏一段时间后即可得到糊料;将糊料成型制得生阳极;生阳极经过焙烧后即得到焙烧阳极。在给混捏锅上料时,现有的上料装置,例如公告号为CN201182985Y的中国专利《一种混捏锅上料装置》,是利用皮带提升机构将料斗提升后,把物料抬升至混捏锅口进行加料。该类料斗提升的加料装置的问题是,第一,所有料斗均为敞口,产生的烟尘较多;第二,料斗提升过程中没法加热保温,需混捏锅中再次加热,延长了混捏时间,降低了生产效率;第三,上料装置是固定的,必须设置在混捏锅旁,占用生产场地,且每个混捏锅都需要配备一个上料装置,成本高;第四,提升高度固定无法调节,对于同一车间内不同型号的混捏锅,高度不同,需要配备多种型号的加料装置,适应性不好。

此外,现有技术中也有预加热上料的方式,例如公告号为CN201102907 Y的中国专利《碳素可预热配料系统》,是将配料系统上配置加热管路,以期通过对原料预热而提高生产效率。但该类系统的问题是,第一,从原料储存阶段就开始加热,则加热保温所需的能耗和成本较高,适用于大批量、连续性生产方式,对于临时性的物料配方改变,则需更换每个储料仓的物料后才能调整配方,灵活性不足;第二,配料系统也是固定的,占用生产场地,成本高。

发明内容

为了克服背景技术中的不足,本发明提供一种炭阳极生产用于螺旋上料装置及使用方法,目的在于,提高混捏锅上料的灵活性和便利性,从而上料装置仅在上料时位于混捏生产工位,节约场地和成本,并且具有高度可调节、减少烟尘泄露和保温加热的功能。

为实现上述目的,本发明提供如下技术方案:

一种炭阳极生产用于螺旋上料装置,包括两端带有进料口和出料口的螺旋输送器;其特征在于:所述螺旋输送器中部外侧套包裹有保温套管,用于为所述螺旋输送器中的物料保温;

还包括钢构框架;所述钢构框架包括底部带有行走轮的底座,用于承托所述钢构框架移动;所述底座上表面四角处竖直固连四个立柱,每个立柱的顶端均固定连接在顶板下表面;

所述螺旋输送器位于所述顶板与所述底座之间,其左右两端分别连接第一钢丝皮带和第二钢丝皮带,所述第一钢丝皮带和第二钢丝皮带均连接在所述顶板上的调节机构上,用于通过所述调节机构调节所述螺旋输送器高度和倾斜的角度。

作为进一步优化,所述保温套管内壁与所述螺旋输送器的外壁之间设有密闭的空腔,所述保温套管外壁两端分别设有进油口和出油口,所述进油口和出油口分别连通在热油循环装置的两端,用于在所述热油循环装置驱动下,热油在所述空腔中循环流动而保温;所述热油循环装置设置在所述底座上表面。

作为进一步优化,所述调节机构包括可转动的驱动辊、支座、支撑杆和油缸;所述顶板左右两端均设有通孔槽,所述通孔槽上设有可转动的过渡辊;所述第一钢丝皮带和第二钢丝皮带中部均缠绕在所述驱动辊上,其两端分别绕过两个所述过渡辊后,穿过两个所述通孔槽,连接于所述螺旋输送器的两端;所述第一钢丝皮带和第二钢丝皮带在所述驱动辊上的缠绕方向相反,用于当所述驱动辊转动时,带动所述螺旋输送器的两端同时上下移动;所述驱动辊两端的轴头分别可转动的插接在一对支座中,所述支座的下部可滑动的插入在所述顶板预设的滑槽中,用于当所述驱动辊左右滑动时,调节所述螺旋输送器的倾斜角度;在一对支座之间固连有支撑杆,所述支撑杆中部连接在油缸的伸缩杆末端,所述油缸的另一端固定连接在所述顶板上表面,用于当所述油缸伸缩时,驱使所述驱动辊左右滑动。

作为进一步优化,所述热油循环装置包括油箱、油泵和加热器;连接所述出油口的出油管的下端伸入至所述油箱中;所述油泵的一端连通在所述油箱的底部,其另一端连接加热器,所述加热器的上部连接进油管,所述进油管的另一端连接所述进油口。

作为进一步优化,所述出油管、进油管均为耐高温的软管。

作为进一步优化,所述出油管、进油管上均连接有温度传感器。

本发明提供还一种炭阳极生产用于螺旋上料装置的使用方法,利用如上述的一种炭阳极生产用于螺旋上料装置,包括如下步骤:

S1:将所述炭阳极生产用于螺旋上料装置通过行走轮转移至混捏锅工位;

S2:将调配好的物料通过所述进料口装填入所述螺旋输送器中;

S3:通过所述调节机构调节所述螺旋输送器高度和倾斜的角度,以使得所述出料口对准混捏锅口;

S4:启动螺旋输送器,将所述物料输入混捏锅。

作为进一步优化,还包括加热步骤,具体为:S5:启动热油循环装置,为所述螺旋输送器(1)加热。

作为进一步优化,步骤S1至步骤S5的使用次序依次为:S5、S2、S1、S3、S4。

本发明的有益效果在于:

(1)螺旋输送器本体为封闭的,减少了烟尘污染。

(2)油、物料均通过管壁热交换,没有直接接触,相互不会污染,清洁环保。

(3)热油循环系统无直接排放,节省能耗;加热装置可以与两个温度传感器电路连接,以使得根据温度高低,控制加热装置的启停,从而温度控制更加精准。

(4)底座带有行走轮,使得上料装置使用灵活,仅在上料时位于混捏生产工位,节约场地,也避免了烟尘污染上料装置,维修保养更加方便;并且还可以通过一个上料装置对混捏车间的多个混捏锅分别进行上料,成本低。

(5)螺旋输送器采用悬挂固定方式,以使得上料装置结构紧凑、整体体积小、可升降、倾斜调节,使用方便。

(6)通过螺旋输送机的外壳对物料加热保温,热交换面积大,物料受热均匀。

总之,本装置可提高混捏锅上料的灵活性和便利性,节约场地和成本。

附图说明

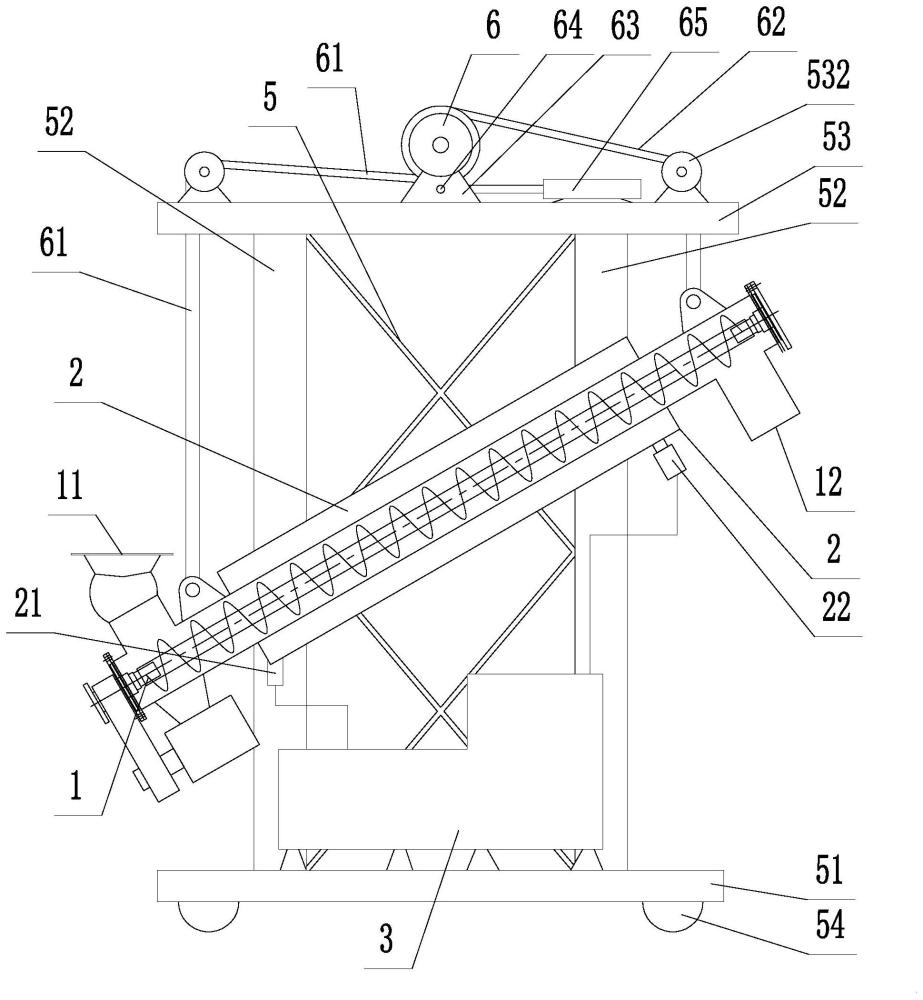

图1为本发明的实施例1的结构示意图;

图2为图1的俯视图;

图3为本发明的实施例1的热油循环装置的结构示意图。

图中:1螺旋输送器、11进料口、12出料口、2保温套管、21进油口、22出油口、3热油循环装置、31油箱、32油泵、33出油管、34进油管、35温度传感器、36加热器、5钢构框架、51底座、52立柱、53顶板、531通孔槽、532过渡辊、533滑槽、54行走轮、6驱动辊、61第一钢丝皮带、62第二钢丝皮带、63支座、64支撑杆、65油缸、66驱动电机。

具体实施方式

下面结合本发明的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分优选实施例,而不是全部的实施例。本领域技术人员应当理解的是,这些实施方式仅仅用于解释本发明的技术原理,并非旨在限制本发明的保护范围。

实施例1:请参阅图1-3;

本发明提供如下技术方案:一种炭阳极生产用于螺旋上料装置,包括螺旋输送器1,所述螺旋输送器1的两端分别设有进料口11和出料口12;在其一端通过皮带连接有电机,电机固定在所述螺旋输送器1的侧壁上,用于驱使所述螺旋输送器1中的螺旋搅龙叶片旋转;所述螺旋输送器1中部外侧套设有保温套管2,所述保温套管2的两端均与所述螺旋输送器1的外壁密封连接,用于在所述保温套管2内壁与所述螺旋输送器1的外壁之间形成密闭的空腔;

所述保温套管2两端的侧壁上分别设有进油口21和出油口22,所述进油口21和出油口22分别连通在热油循环装置3的两端,用于在所述热油循环装置3驱动下,热油在所述空腔中循环流动;故而当空腔中注入高温油可以加热螺旋输送器1中的物料,但不会污染该物料。

还包括钢构框架5;所述钢构框架5包括底部带有行走轮54的底座51,用于所述钢构框架5可移动;所述底座51上表面四角处竖直固连四个立柱52,每个立柱52的顶端均固定连接在顶板53下表面;所述螺旋输送器1位于所述顶板53与所述底座51之间,其左右两端分别连接第一钢丝皮带61和第二钢丝皮带62,所述第一钢丝皮带61和第二钢丝皮带62均连接在所述顶板53上的调节机构上,用于通过所述调节机构调节所述螺旋输送器1高度和倾斜的角度。

示例性的,所述底座51上带有动能装置,可以为行走轮54、调节机构、热油循环装置、螺旋输送器1提供能源动力,以使得本上料装置具备独立工作能力,不用外接电源。此时,由于螺旋输送器1处于悬状态,为底座51上表面腾出了空间,便于安装动能装置、热油循环装置3。并使得本装置结构紧凑,整体体积小。

其中一种实施方式,所述热油循环装置3包括油箱31、油泵32和加热器36;连接所述出油口22的出油管33的下端伸入至所述油箱31中;所述油泵32的一端连通在所述油箱31的底部,其另一端连接加热器36,所述加热器36的上部连接进油管34,所述进油管34的另一端连接所述进油口21。

由于耐高温的软管,市场上常见,以使得螺旋输送器1可活动的。于是,所述出油管33、进油管34均为耐高温的软管。

示例性的,所述调节机构包括可转动的驱动辊6、支座63、支撑杆64和油缸65;所述顶板53左右两端均设有通孔槽531,所述通孔槽531上设有可转动的过渡辊532;所述第一钢丝皮带61和第二钢丝皮带62中部均缠绕在所述驱动辊6上,其两端分别绕过两个所述过渡辊532后,穿过两个所述通孔槽531,连接于所述螺旋输送器1的两端;所述第一钢丝皮带61和第二钢丝皮带62在所述驱动辊55上的缠绕方向相反,用于当所述驱动辊55转动时,带动所述螺旋输送器1的两端同时上下移动;所述驱动辊6两端的轴头分别可转动的插接在一对支座63中,其中一个轴头连接有驱动电机66,以驱使驱动辊6旋转,所述支座63的下部可滑动的插入在所述顶板53预设的滑槽533中,用于当所述驱动辊6左右滑动时,调节所述螺旋输送器1的倾斜角度;在一对支座63之间固连有支撑杆64,所述支撑杆64中部连接在油缸65的伸缩杆末端,所述油缸65的另一端固定连接在所述顶板53上表面,用于当所述油缸65伸缩时,驱使所述驱动辊6左右滑动。

为了便于观察温度,所述出油管33、进油管34上均连接有温度传感器35。并且热油循环装置3可以与两个温度传感器电路连接,以使得根据温度高低,控制加热装置的启停,从而温度控制更加精准。

使用时,其中一种使用方式包括如下步骤:

S1:将所述炭阳极生产用于螺旋上料装置通过行走轮转移至混捏锅工位;

S2:将调配好的物料通过所述进料口11装填入所述螺旋输送器1中;

S3:通过所述调节机构调节所述螺旋输送器1高度和倾斜的角度,以使得所述出料口对准混捏锅口;

S4:启动螺旋输送器1,将所述物料输入混捏锅。

其中,

可以还包括加热步骤S5,具体为:启动热油循环装置3,为所述螺旋输送器1加热。使用在步骤S2与步骤S3之间,故而本方法的步骤依次为:S1、S2、S5、S3、S4,以使得物料进入混捏锅前得到加热保温,缩短混捏时间,提高效率。

需要说明的是,本实施例仅从本装置的原理进行了介绍,对于一些细节,例如密封流体用的橡胶条、密封环、管接头、阀门等,还有为高温设计的部件材料等技术特征,以及为保证运动机构可活动而设置的轴承、铰链、润滑技术特征,不是这些细节可以省略,而是这些细节不涉及本装置的工作原理,且均为现有技术,而未作详述。

本实施例优点在于:

1螺旋输送器1本体为封闭的,减少了烟尘污染。

2油、物料均通过管壁热交换,没有直接接触,相互不会污染。

3热油循环系统无直接排放,节省能耗;热油循环装置3可以与两个温度传感器电路连接,以使得根据温度高低,控制加热装置的启停,从而温度控制更加精准。

4底座带有行走轮,使得上料装置使用灵活,仅在上料时位于混捏生产工位,节约场地,也避免了烟尘污染上料装置,维修保养更加方便;并且还可以通过一个上料装置对混捏车间的多个混捏锅分别进行上料,成本低。

5螺旋输送器采用悬挂固定方式,以使得上料装置结构紧凑、整体体积小、可升降、倾斜调节,使用方便。

6通过螺旋输送器1的外壳对物料加热保温,热交换面积大,物料受热均匀。

总之,本装置可提高混捏锅上料的灵活性和便利性,节约场地和成本。

实施例2:

本实施例使用与实施例1相同的螺旋上料装置,与实施例1不同之处在于使用方法,具体为步骤S1至步骤S5的使用次序依次为:S5、S2、S1、S3、S4。

于是,首先对螺旋输送器1加热,再装料,物料受热时间长,在转移至混捏工位的同时就进行了加热,缩短了加热时间,进一步提高了效率。

本发明未详述部分为现有技术;对于本领域的普通技术人员而言,以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。本发明的范围由所附权利要求及其等同物限定。

- 一种用于出油座生产上料的分料装置

- 一种用于送料装置上的摆动压料装置

- 一种用于承压设备上小管径接管可更换装置及使用方法

- 一种用于面包棒生产的喷油装置及其使用方法

- 一种用于新材料生产的干燥装置及其使用方法

- 一种用于沥青混合料改性剂生产的螺旋上料装置

- 一种用于生产低烟无卤电缆料的螺旋上料装置