一种光纤预制棒的脱气装置及脱气方法

文献发布时间:2024-01-17 01:12:29

技术领域

本发明属于光纤预制棒制造技术领域,尤其是一种光纤预制棒的脱气装置及脱气方法。

背景技术

目前单模光纤通信的窗口是1260nm到1675nm,但由于1383nm处水峰的影响,实际使用的还是1310nm附近的O-波段和1460-1625nm范围内的S-、C-、L-波段。随着光纤制造技术的进步和发展,光纤预制棒拉丝后通过氘气处理光纤,将光纤拉制过程中产生的无序的Si-O自由基与氘反应形成Si-OD,防止氢取代氘的位置,从而使光纤能够经受住长时间的含氢环境的侵蚀,提高光纤的氢不敏感性能力。通过氘气处理后的光纤有效消除降低了光纤1383nm处OH离子吸收峰,使得光纤在整个通信窗口全波段应用。

当前国际上预制棒制备技术都是采用两步法工艺,即用轴向气相沉积法(VAD)、外部气相沉积法(OVD)、等离子化学气相沉积法(PCVD)、改进的化学气相沉积法(MCVD)其中一种方法制备芯棒,再用套管法、等离子喷涂法、火焰水解法等制备外包层。外包层技术的发展将光纤预制棒做的直径更粗、长度更长,进一步提高光纤生产效率,降低制造成本。

轴向气相沉积法和外部气相沉积法是通过SiXCl

预制棒中的气泡是极为有害的缺陷,大气泡容易导致拉丝过程中塔断,影响生产效率;小气泡容易使光纤中形成气线,影响熔接损耗和光纤寿命。通常需要对预制棒进行脱气处理。常规的脱气原理是将烧结后的预制棒加热到800℃-1200℃,通过热扩散使其中的气泡缓慢溢出,正常需要10-40个小时,光纤预制棒尺寸越大,保温脱气时间越长。

中国专利CN105753311A提出采用高温负压的处理方法,使光纤预制棒残留的cl2、He等气体快速溢出,去除预制棒中的气泡。但是该实施例结果中光纤预制棒直径仅90mm,仍需要10个小时气泡才能基本清除气泡。

另外,光纤氘气处理通过需要36-48小时才能达到降低氢敏感性的目的,尽管专利CN101838114A描述了一种光纤氘气处理方法,降低了氘气处理时间,但仍是从光纤处理角度考虑,未能从光纤预制棒制造源头解决此问题。

发明内容

为了克服上述技术缺陷,本发明提供一种光纤预制棒的脱气装置及脱气方法,以解决背景技术所涉及的问题。

本发明提供一种光纤预制棒的脱气装置,包括:

安装组件,包括机架,设置在所述机架上、可上下移动的送棒机构,设置在所述送棒机构输出端上的旋转机构,以及设置在所述旋转机构底部的引杆;

保温炉,包括顶部开口的半封闭筒状的石英玻璃腔体,设置在所述引杆下部、可与所述石英玻璃腔体密封连接形成密闭空间的密封盖板,以及安设在石英玻璃腔体外周的加热炉;

石英夹具,安装在所述引杆底部,并穿过所述密封盖板设置在所述密闭空间内。

气路循环组件,包括两端分别与所述石英玻璃腔体相连接的循环管路,串联在所述循环管路上的抽真空装置和用于存储包含氘气的混合气存储罐。

优选地或可选地,所述密封盖板底部设置有密封石英环,通过所述密封石英环与石英玻璃腔体密封连接。

优选地或可选地,所述密封石英环下端面为磨砂面。

优选地或可选地,所述石英玻璃腔体顶部设置有环形台阶;

所述密封盖板落在石英玻璃腔体的顶部,所述环形台阶可以容纳所述密封石英环。

优选地或可选地,所述石英夹具包括:采用石英材料制成的夹具本体,设置在所述夹具本体下侧沿着周向分布的多个通孔。

优选地或可选地,所述混合气包括氘气和其它惰性气体;所述混合气中氘气的浓度为1%~5%。

优选地或可选地,所述的加热炉为硅钼棒炉、硅碳棒炉或感应炉。

优选地或可选地,所述混合气存储罐的出气口通过进气管路与所述石英玻璃腔体下端连接,在所述进气管路上设置有第一控制阀;

所述抽真空装置的进气端通过出气管路与所述石英玻璃腔体上端连接,在所述出气管路上设置有压力传感器;

所述抽真空装置的出气端和所述混合气存储罐的进气口通过连接管路连接,在所述连接管路上还设置有第二控制阀;

所述抽真空装置的出气端上还设置有排气管路,所述排气管路上设置有排空阀。

本发明还提供一种基于所述的光纤预制棒的脱气装置的脱气方法,包括如下步骤:

将沉积烧结后的光纤预制棒依次通过插销穿过通孔固定悬挂在夹具本体上,控制送棒机构驱动引杆将光纤预制棒缓慢下降石英玻璃腔体中,待密封石英环和密封盖板依次落在石英玻璃腔体台阶处和顶部,密封连接形成密闭空间;

控制旋转机构驱动引杆旋转,开启抽真空装置,打开排空阀,使石英玻璃腔体中气体排除,保持3~5min,待石英玻璃腔体达到稳定负压200mbar,关闭抽真空装置;

打开进气管路的第一控制阀,向密闭空间通入氘氮混合气,待石英玻璃腔体达到稳定正压500mbar,关闭进气管路的第一控制阀,开启加热炉,进行氘气处理和脱气处理;

待保温脱气时间达到后,关闭加热炉,待石英玻璃腔体内冷却至室温后,开启抽真空装置,打开回收管路上的控制阀,将氘氮混合气排到混合气存储罐。

控制送棒机构驱动引杆提升,将光纤预制棒提出石英玻璃腔体。

优选地或可选地,所述氘氮混合气中氘气的浓度为1%~5%。

优选地或可选地,所述氘气处理和脱气处理的目标温度800~1000℃,保温脱气时间为5-10小时。

本发明涉及一种光纤预制棒的脱气装置及脱气方法,相较于现有技术,具有如下有益效果:

(1)利用氘气优异的热传导性能,可以使光纤预制棒中残留的气体快速溢出,有效去除光纤预制棒中的气泡,同时增加了升降引杆的旋转功能,让光纤预制棒受热更均匀、充分,可以进一步缩短光纤预制棒退火时间,提高效率;

(2)在脱气过程中利用高温条件同步进行氘气处理,高温条件下加快氘气分子的扩散,光纤预制棒中的结构缺陷预先与氘结合从而降低氢敏感性,可以减少后续光纤预制棒拉丝后的氘气处理时间甚至取消氘气处理工序,提高生产效率;

(3)利用石英夹具夹持多根光纤预制棒同时进行脱气处理和氘气处理,有效提高设备产能,节约设备空间,降低生产能耗。

(4)光纤预制棒经过脱气处理和氘气处理后,可以有效释放预制棒内部的应力,促进内部结构的调整,从而降低光纤的整体衰耗水平。

附图说明

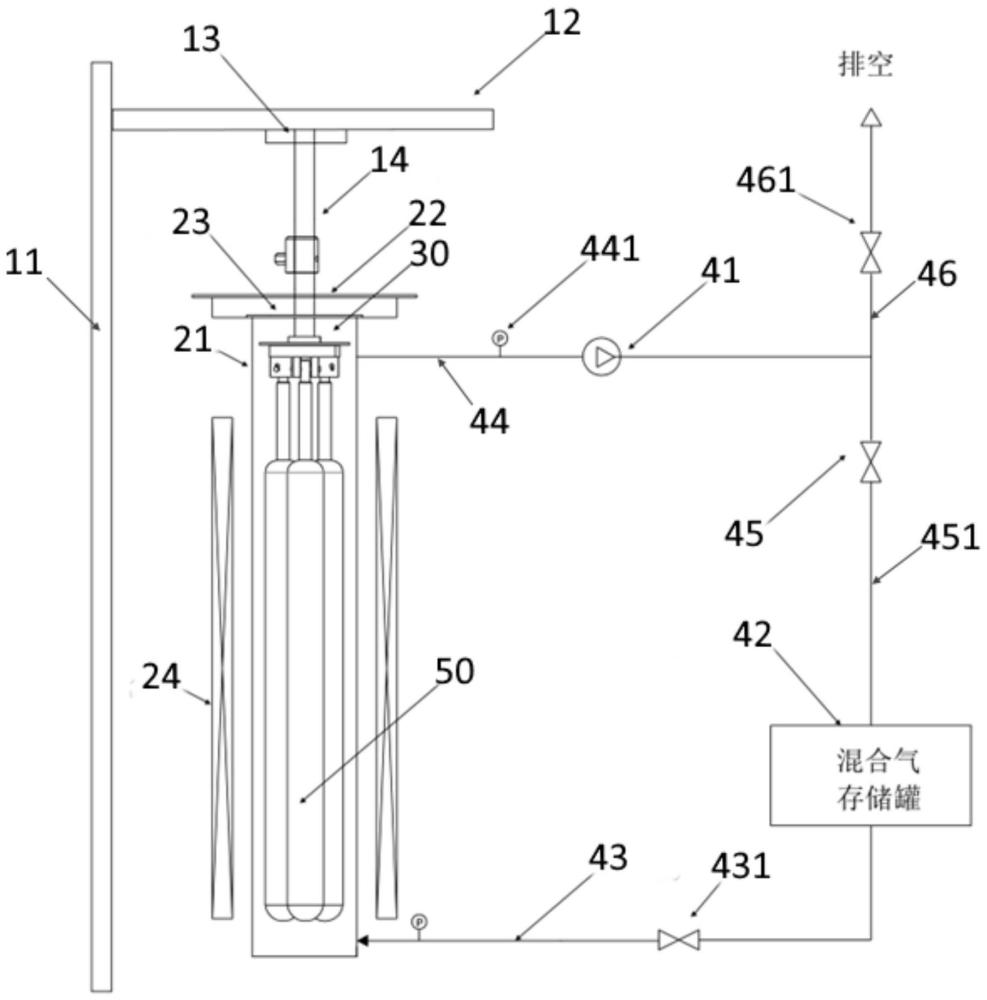

图1为本发明中脱气装置的结构简图。

图2为本发明中石英夹具的结构示意图和仰视图。

图3是本发明中应用实施例1中预制棒经过拉丝制备的光纤经过氘气处理12h的氢老化试验结果。

图4是本发明中应用实施例1中预制棒经过拉丝制备的光纤经过氘气处理18h的氢老化试验结果。

图5是本发明中应用实施例1中预制棒经过拉丝制备的光纤经过氘气处理24h的氢老化试验结果。

图6是本发明中应用实施例2中预制棒经过拉丝制备的光纤未经氘气处理的氢老化试验结果。

附图中的标号为:11、机架;12、送棒机构;13、旋转机构;14、引杆;21、石英玻璃腔体;22、密封盖板;23、密封石英环;24、加热炉;30、石英夹具;31、夹具本体;32、通孔;41、抽真空装置;42、混合气存储罐;43、进气管路;431、第一控制阀;44、出气管路;441、压力传感器;45、连接管路;451、第二控制阀;46、排气管路;461、排空阀;50、光纤预制棒。

具体实施方式

在下文的描述中,给出了大量具体的细节以便提供对本发明更为彻底的理解。然而,对于本领域技术人员而言显而易见的是,本发明可以无需一个或多个这些细节而得以实施。在其他的例子中,为了避免与本发明发生混淆,对于本领域公知的一些技术特征未进行描述。

设备实施例

参阅附图1至2,一种光纤预制棒50的脱气装置,包括:机架11,设置在所述机架11上沿着竖直方向布置的送棒机构12、旋转机构13、引杆14、石英玻璃腔体21、密封盖板22、密封石英环23、保温炉、与保温炉相连的抽真空装置41以及混合气存储罐42。所述送棒机构12为丝杆、气缸等直线运动模组,可以驱动引杆14沿竖直方向移动,以使光纤预制棒50在石英玻璃腔体21中进行退火。在所述送棒机构12输出端上设置有旋转机构13,所述旋转机构13与引杆14相连,驱动引杆14转动,以使光纤预制棒50在石英玻璃腔体21中沿着引杆14中轴线旋转。引杆14下端配置有石英夹具30,所述石英夹具30包括:采用石英材料制成的夹具本体31,设置在所述夹具本体31下侧沿着周向分布的多个通孔32,光纤预制棒50通过插销固定在夹具本体31下侧。所述引杆14下部设置有密封石英环23和密封盖板22,且所述密封石英环23和密封盖板22位于所述石英夹具30上方预定距离。所述保温炉包括筒状的石英玻璃腔体21和安设在石英玻璃腔体21外周的加热炉24。所述石英玻璃腔体21呈圆筒状,顶部开口,由高纯石英砂制成。加热炉24为硅钼棒炉、硅碳棒炉或感应炉。密封石英环23与石英玻璃腔体21相配置,构成同一密闭空间。用于存储包含氘气的混合气存储罐42与抽真空装置41相连,同时与进气管路43相连,构成混合气的气路循环组件。所述混合气存储罐42的出气口通过进气管路43与所述石英玻璃腔体21下端连接,在所述进气管路43上设置有第一控制阀431;所述抽真空装置41的进气端通过出气管路44与所述石英玻璃腔体21上端连接,在所述出气管路44上设置有压力传感器441;所述抽真空装置41的出气端和所述混合气存储罐42的进气口通过连接管路45连接,在所述连接管路45上还设置有第二控制阀451;所述抽真空装置41的出气端上还设置有排气管路46,所述排气管路46上设置有排空阀461。混合气存储罐42通过抽真空装置41将石英玻璃腔体21中的混合气进行回收,通过进气管路43实现混合气的循环利用。

在进一步实施例中,所述密封盖板22底部设置有密封石英环23,且所述密封石英环23下端面为磨砂面,增加密封效果。与之相对于的是,在所述石英玻璃腔体21顶部设置有环形台阶;密封石英环23落在石英玻璃腔体21顶部的台阶上,密封盖板22落在石英玻璃腔体21的顶部,使得所述密封石英环23与所述石英玻璃腔体21密封连接形成密闭空间。

下面结合应用实施例,对本发明作进一步说明,所述的应用实施例的示例旨在解释本发明,而不能理解为对本发明的限制。

应用实施例1

采用如设备实施例所述的脱气装置对光纤预制棒50进行脱气的方法,包括如下步骤:

S1.将沉积烧结后的光纤预制棒50依次通过插销穿过石英夹具30下侧的通孔32固定悬挂在石英夹具30上,控制送棒机构12驱动引杆14将光纤预制棒50缓慢下降石英玻璃腔体21中,待密封石英环23和密封盖板22依次落在石英玻璃腔体21台阶处和顶部时,到达目标位置,密封连接形成密闭空间。

S2.控制旋转机构13驱动引杆14旋转,开启抽真空装置41,打开排空阀461,使石英玻璃腔体21中气体排除,保持3~5min,待石英玻璃腔体21达到稳定负压200mbar,关闭抽真空装置41。

S3.打开进气管路43的控制阀,控制混合气存储罐42向石英玻璃腔体21通入氘氮混合气,氘氮混合气中氘气的浓度为1%~5%,待石英玻璃腔体21达到稳定正压500mbar,关闭进气管路43的控制阀,开启加热炉24,使炉温升至目标温度800~1000℃,同步进行氘气处理和脱气处理,保温脱气时间为5-8小时。

S4.待保温脱气时间达到后,关闭加热炉24,待石英玻璃腔体21内冷却至室温后,开启抽真空装置41,打开回收管路上的控制阀,将氘氮混合气排到混合气存储罐42。

S5.控制送棒机构12驱动引杆14提升,将光纤预制棒50提出石英玻璃腔体21。

本实施例中光纤预制棒50采用VAD工艺制备,烧结后预制棒直径120mm,石英夹具30中依次悬挂3根光纤预制棒50进行脱气处理,氘气混合气中氘气浓度1%,保温脱气时间5小时。将光纤预制棒50拉伸成直径45mm的芯棒,均未发现有气泡存在。

利用该批芯棒采用OVD工艺制备预制棒,预制棒经过拉丝制备的光纤分批进行氘气处理,氘气浓度2.5%,氘气处理的时间分别为12h,18h,24h。各挑选1盘光纤进行氢老化试验,检测光纤的氢敏感性。图3、图4、图5分别是氘气处理12h、18h、24h的氢老化试验结果。

应用实施例2

本实施例中光纤预制棒50采用VAD+OVD工艺制备,烧结后预制棒直径达到150mm,石英夹具30中依次悬挂根光纤预制棒50进行脱气处理,氘气混合气中氘气浓度1.5%,保温脱气时间10小时,其他工艺参数同应用实施例1。

将该批光纤预制棒50直接进行拉丝,光纤检测均未发现有气线存在。挑选光纤不经过氘气处理工序,直接进行氢老化试验,图6是光纤氢老化试验结果。从试验结果来看,未经氘气处理的光纤仍具有较好的氢不敏感性。

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合。为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

- 一种光纤预制棒的脱气方法及装置

- 一种VAD烧结的光纤预制棒母棒拉伸装置及拉伸方法

- 一种PCVD工艺制作低羟基光纤预制棒芯棒的方法

- 一种光纤预制棒母棒烧结的进气装置及其进气方法

- 一种光纤预制棒与尾柄对接设备及方法

- 一种光纤预制棒的脱气装置及方法

- 一种光纤预制棒的脱气装置及方法