一种离心惯性自清洗装置

文献发布时间:2024-01-17 01:13:28

技术领域

本发明涉及烟气处理技术领域,尤其涉及一种离心惯性自清洗装置。

背景技术

一体化技术是把脱硫、余热回收、脱水除尘及脱硝集成于一个箱体内,常规烟气净化技术即增加了占地面积、投资费用,又增加运行成本,降低了厂家的收益,而一体化烟气净化设备降低了占地面积、业主投资费用及运行费用,为业主增加了收益;

一体化烟气净化设备设置有脱硝模块、脱水除尘模块、脱硫雾化模块、余热回收模块,其中脱水除尘模块的现有技术中的静电除尘用的过滤板在使用的过程中往往会因为长时间的吸附净化,使得烟气机设备的净化机构吸附面上的颗粒物积聚增厚,大大影响了除尘装置的工作效率,严重的甚至无法达标排放要求,目前针对静电净化设备的清洗工作都是由人工完成的,由于人工清洗面临着清洗效果参差不齐甚至清洗后安装不合理导致影响净化设备的正常运行,因此需要发明一种自清洗装置解决上述问题。

发明内容

本申请实施例通过提供一种离心惯性自清洗装置,解决了现有技术中的过滤板需要人手动清洗的技术问题,实现了自动清除过滤板灰尘的技术效果。

本申请实施例提供了一种离心惯性自清洗装置,包括过滤筒、连通固定于过滤筒底部的收集箱和气泵;过滤筒外开设进气口和出气口,其内部固定有四个过滤板;气泵与出气口连通;

所述过滤筒为筒状容器,所述出气口与进气口分别固定于过滤筒上的相反位置侧壁上;

所述过滤筒内顶部同轴固定有主轴竖直向下的电机,电机主轴固定有延伸至过滤筒底部的圆柱形中心柱,过滤筒底部连通收集箱处铰接有底盖;

所述过滤板为竖直设置,过滤板有四个,为直板且四个之间互相垂直,过滤板一边贴合过滤筒内侧面,另一边贴合并定位于中心柱侧面;中心柱能够带动过滤板转动;过滤板顶部和底部分别贴合密封板和底盖;

所述中心柱上垂直固定有圆形的密封板,密封板与过滤筒内表面贴合且将其分为上下两部分;

过滤板为静止状态时,出气口与进气口之间保持间隔有两块过滤板。

优选的,所述中心柱贴近密封板下端面的顶部开有一圈凹槽;

所述过滤板贴合中心柱的一边的上部固定有套环,所述过滤板通过套环同轴套接于中心柱的凹槽内且套环内表面与中心柱贴合;所述套环上开有竖直方向的限位孔,所述限位孔穿过四个所述套环且延伸至中心柱内,所述套环的限位孔上方的中心柱内固定有电动推杆,电动推杆能够沿中心柱轴线方向向下插入限位孔内,电动推杆的长度达到限位孔最底部;

当电动推杆处于收缩状态时,四个过滤板能够独立转动;

当电动推杆伸出至限位孔底部时,四个过滤板互相垂直且固定于中心柱。

优选的,所述底盖上表面内嵌固定有定位磁块,所述定位磁块为沿中心柱径向设置的条形磁铁,所述定位磁块为四个,分别对应于过滤板处于静止位置时的正下方,过滤板底部与定位磁块贴合的部位固定有电磁铁,当过滤板在独立转动后能够通过电磁铁吸附定位磁块从而回到静止位置过滤烟气。

优选的,所述过滤板相对的两侧面的中部沿中心柱径向分别定位有一个导震板,所述导震板上固定有对撞杆,所述对撞杆为圆弧形杆,对撞杆与过滤板一体成型,相邻的两个过滤板上的相对面在靠近的过程中能够使对撞杆末端对撞在一起,相对的两个所述对撞杆之间紧贴后处于同一圆环上,该圆环与中心柱同轴,所述对撞杆有多个,沿中心柱径向在导震板上均匀排列。

优选的,所述对撞杆末端固定有电磁碰撞块,所述电磁碰撞块为强电磁铁,当电磁碰撞块通电时能够吸引相对的对撞杆上的电磁碰撞块;所述导震板与对撞杆皆为硬质材料。

优选的,所述中心柱内部中空,中心柱靠近密封板上端面的侧面开有通孔,密封板上端面覆盖固定有储气囊,所述储气囊为弹性囊体,储气囊中心固定于中心柱的侧面通孔上方与电机下方,储气囊与中心柱和密封板之间形成密闭腔体,该密闭腔体通过中心柱侧面通孔与中心柱内部空间连通;

所述密封板上开设有多个通孔,通孔内固定有电磁阀,电磁阀为单向阀。

优选的,所述底盖为两个半圆形翻盖组成的圆形,底盖中心开有通孔;所述中心柱底端通过转动接头可转动的固定连接有弯管,所述转动接头与底盖中心的通孔贴合,所述弯管处于收集箱内,弯管末端穿过收集箱连通于外部空气中;所述中心柱内部空间与弯管连通;

每个所述过滤板上的两个导震板之间开设有滑动腔,滑动腔靠近中心柱的一端设有开口,所述导震板沿垂直于过滤板方向滑动连接于滑动腔内,所述滑动腔外两侧固定有L形限位块,用于限制导震板,防止导震板脱离过滤板。

优选的,所述滑动腔内放置有蓄气囊,所述蓄气囊未充气状态下为圆柱形,弹性橡胶材质,蓄气囊在形变后能够回弹到圆柱形的状态,使囊内形成空腔;蓄气囊靠近中心柱的一端开口,蓄气囊开口延伸并穿过滑动腔的开口固定于中心柱上,中心柱上对应开有通孔,使得蓄气囊内部空腔与中心柱内部连通,所述蓄气囊与导震板接触的部分互相粘连固定,防止蓄气囊位置偏移。

优选的,蓄气囊延伸至中心柱的部分弹力大于蓄气囊其他部分,能够在过滤板碰撞后辅助定位磁块使过滤板回到静止时的位置;

所述中心柱内蓄气囊与中心柱连通的下方固定有能向中心柱内部上方通气的单向阀一,中心柱内蓄气囊与中心柱连通的上方固定有能向中心柱内部上方通气的单向阀二;

所述蓄气囊内固定有分隔膜,所述分隔膜将蓄气囊内部空腔分为上下两部分,所述分隔膜为弹性软膜,分隔膜向中心柱内部延伸,四个蓄气囊中的分隔膜连为一体,并且将中心柱内部空间封闭分隔为上下两部分,分隔膜处于中心柱中的部分的中心处固定有单向阀三,所述单向阀三用于使中心柱下方空气向上流动;

所述单向阀一、单向阀二和单向阀三均为普通单向阀,用于使气体单向流动。

优选的,所述分隔膜分隔出的上半部蓄气囊上开设有多个通孔,所述通孔蓄气囊内部空腔与过滤板内部缝隙连通,通孔上固定覆盖有软质过滤网,用于防止外部灰尘进入蓄气囊;

所述限位块、滑动腔和导震板三者的滑动接触面设置为波浪面,波浪面上为带有波浪形凸起的面,波浪形凸起不影响导震板位移,能够导震板通过波浪面的凹凸不平增强传导至过滤板的震动效果;

当过滤板碰撞3至6次时,电磁阀被控制导通,储存在储气囊中的气体通过电磁阀不断向下喷出冲洗过滤板。

本申请实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

通过将现有技术的过滤板竖直放置且密封于腔体中,再通过电机带动过滤板旋转产生离心力,解决了现有技术中的过滤板需要人手动清洗的技术问题,实现了自动清除过滤板灰尘的技术效果。

附图说明

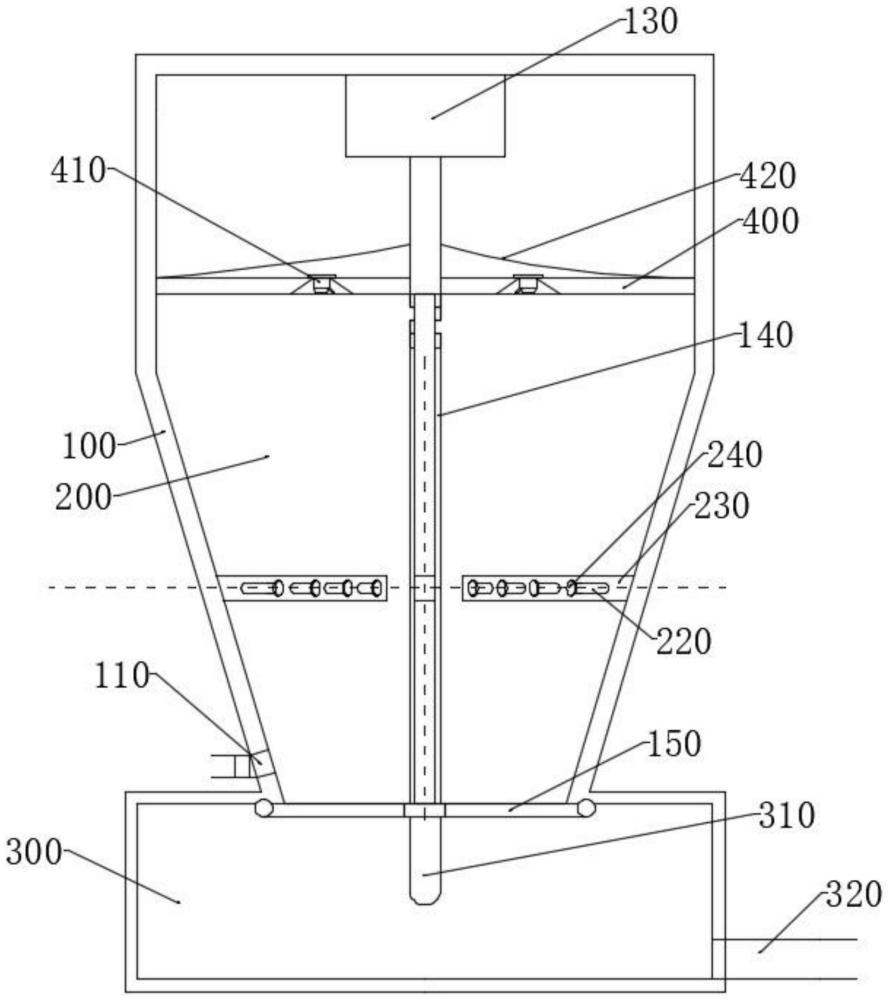

图1为一体化烟气净化设备整体结构示意图;

图2为本发明离心惯性自清洗装置的正视内部结构示意图;

图3为本发明离心惯性自清洗装置的背视内部结构示意图;

图4为本发明离心惯性自清洗装置的俯视内部结构示意图;

图5为本发明离心惯性自清洗装置的正视底盖打开及储气囊膨胀示意图;

图6为本发明离心惯性自清洗装置的A区域截面示意图;

图7为本发明离心惯性自清洗装置的底盖俯视结构示意图;

图8为本发明离心惯性自清洗装置的对撞杆碰撞俯视示意图;

图9为本发明离心惯性自清洗装置的弯管侧面示意图;

图10为本发明离心惯性自清洗装置的中心柱及滑动腔侧面剖视示意图;

图11为本发明离心惯性自清洗装置的滑动腔俯视剖面示意图;

图12为本发明离心惯性自清洗装置的蓄气囊被挤压示意图;

图13为本发明离心惯性自清洗装置的B区域结构放大示意图;

图14为本发明离心惯性自清洗装置的过滤板俯视示意图。

图中:

100、过滤筒;110、进气口;120、出气口;130、电机;140、中心柱;141、电动推杆;142、转动接头;150、底盖;151、定位磁块;

200、过滤板;210、套环;211、限位孔;220、对撞杆;230、导震板;240、电磁碰撞块;250、滑动腔;251、限位块;252、波浪面;260、蓄气囊;261、分隔膜;270、单向阀一;280、单向阀二;290、单向阀三;

300、收集箱;310、弯管;320、排污管;

400、密封板;410、电磁阀;420、储气囊;

500、气泵;

600、脱硝模块;

700、脱水除尘模块;

800、脱硫雾化模块;

900、余热回收模块。

具体实施方式

为了便于理解本发明,下面将参照相关附图对本申请进行更全面的描述;附图中给出了本发明的较佳实施方式,但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式;相反地,提供这些实施方式的目的是使对本发明的公开内容理解的更加透彻全面。

需要说明的是,本文所使用的术语“垂直”、“水平”、“上”、“下”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同;本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明;本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

请参阅图2,本发明离心惯性自清洗装置的正视内部结构示意图,本申请离心惯性自清洗装置,包括过滤筒100、连通固定于过滤筒100底部的收集箱300和气泵500;过滤筒100外开设进气口110和出气口120,其内部固定有四个过滤板200;通过中心柱140带动过滤板200转动;过滤板200顶部和底部分别贴合密封板400和底盖150;通过将现有技术的过滤板200竖直放置且密封于腔体中,再通过电机130带动过滤板200旋转产生离心力将灰尘甩出,解决了现有技术中的过滤板需要人手动清洗的技术问题,实现了自动清除过滤板灰尘的技术效果。

实施例一

如图1至图5所示,本申请一种离心惯性自清洗装置,本装置设置于一体化烟气净化设备中,一体化烟气净化设备包括脱硝模块600、脱水除尘模块700、脱硫雾化模块800和余热回收模块900;如图1,烟气由a点进入一体化烟气净化设备,一体化烟气净化设备最下层为余热回收模块900,余热回收模块900上方为脱硫雾化模块800,脱水除尘模块700固定于脱硫雾化模块800上方一侧,脱硝模块600固定于脱水除尘模块700上方;烟气可根据其性质需要依次进入各模块中进行净化;

其中脱水除尘模块700包括本离心惯性自清洗装置,本离心惯性自清洗装置包括对烟气除尘用的过滤筒100、收集箱300、气泵500;

所述过滤筒100外开设有进气口110和出气口120,过滤筒100内部固定有四个过滤板200,所述过滤板200为用于静电吸附烟尘颗粒的吸附装置;

所述收集箱300固定于过滤筒100底部,收集箱300用于收纳清理过滤板200后掉落的灰尘颗粒,收集箱300一侧固定连通有排污管320,用于将收集箱300中的灰尘排出至处理容器中;

所述气泵500与出气口120连通,用于对过滤筒100内吸气,所述进气口110与烟尘排放管道连通,通过气泵500将过滤筒100内部烟气吸出;

所述过滤筒100上部为圆柱筒形、下部为倒圆台形的筒状容器,所述进气口110固定于过滤筒100侧面的下部,所述出气口120固定于过滤筒100上进气口110相对方向侧壁的上部;

所述过滤筒100内顶部同轴固定有电机130,电机130主轴朝向过滤筒100底部且延伸固定有圆柱形的中心柱140,所述中心柱140长度延伸至过滤筒100底部,过滤筒100底部开口且连通至收集箱300内,过滤筒100底部开口处铰接有底盖150,所述底盖150关闭时将过滤筒100内部密封,在需要清理过滤板200灰尘时底盖150打开;

所述过滤板200为竖直设置,过滤板200为四个且互相垂直的直板,过滤板200一边贴合中心柱140,另一边贴合过滤筒100内侧面;

所述电机130下方设置有密封板400,密封板400为圆形板,密封板400垂直于中心柱140的轴向,密封板400与过滤筒100内表面贴合,将过滤筒100内部分为上下两部分,中心柱140穿过密封板400中心且与密封板400固定连接;

所述过滤板200贴合中心柱140的一边定位于中心柱140侧面,过滤板200能够在中心柱140的带动下以中心柱140为轴转动;过滤板200顶部贴合密封板400底面,过滤板200底部紧贴底盖150上端面,所述相邻的两个过滤板200、底盖150及密封板400之间形成腔体;

进气口110中进入烟尘时,过滤板200为静止状态,此时所述出气口120与进气口110之间保持间隔有两块过滤板200,从而使烟气通过过滤板200过滤后进入出气口120。

本申请实施例一的实现步骤及原理:

S1:当过滤烟气时,电机130不工作,过滤板200处于通电且静止状态,进气口110与出气口120之间始终间隔有两块过滤板200;

S2:当清除过滤板200上积藏的灰尘时,电机130主轴带动中心柱140转动,中心柱140带动过滤板200旋转,底盖150打开,过滤板200上的灰尘在离心力及惯性的作用下被甩离过滤板200且下落至收集箱300内。

上述本申请实施例中的技术方案,至少具有如下的技术效果或优点:

本实施例通过将现有技术的过滤板200竖直放置且密封于腔体中,再通过电机130带动过滤板200旋转产生离心力,解决了现有技术中的过滤板需要人手动清洗的技术问题,实现了自动清除过滤板灰尘的技术效果。

实施例二

考虑到上述实施例一中的过滤板200靠离心力以及速度变化使灰尘因惯性及重力下落,虽然能够清除部分灰尘,但仍有些灰尘由于长时间的粘附在过滤板200上而难以被甩出,因此需要对本装置进行改进,如图3至图8所示,具体结构如下:

所述中心柱140贴近密封板400下端面的顶部开有一圈凹槽;

所述过滤板200贴合中心柱140的一边的上部固定有套环210,所述过滤板200通过套环210同轴套接于中心柱140的凹槽内且套环210内表面与中心柱140贴合;所述套环210上开有竖直方向的限位孔211,所述限位孔211穿过四个所述套环210且延伸至中心柱140内,所述套环210的限位孔211上方的中心柱140内固定有电动推杆141,电动推杆141能够沿中心柱140轴线方向向下插入限位孔211内,电动推杆141的长度达到限位孔211最底部;

当电动推杆141处于收缩状态时,四个过滤板200能够独立转动;

当电动推杆141伸出至限位孔211底部时,四个过滤板200互相垂直且固定于中心柱140;

所述底盖150上表面内嵌固定有定位磁块151,所述定位磁块151为沿中心柱140径向设置的条形磁铁,所述定位磁块151为四个,分别对应于过滤板200处于静止位置时的正下方,过滤板200底部与定位磁块151贴合的部位固定有电磁铁,当过滤板200在独立转动后能够通过电磁铁吸附定位磁块151从而回到静止位置过滤烟气;

所述过滤板200相对的两侧面的中部沿中心柱140径向分别定位有一个导震板230,所述导震板230上固定有对撞杆220,所述对撞杆220为圆弧形杆,对撞杆220与过滤板200一体成型,相邻的两个过滤板200上的相对面在靠近的过程中能够使对撞杆220末端对撞在一起,相对的两个所述对撞杆220之间紧贴后处于同一圆环上,该圆环与中心柱140同轴,所述对撞杆220有多个,沿中心柱140径向在导震板230上均匀排列;

所述对撞杆220末端固定有电磁碰撞块240,所述电磁碰撞块240为强电磁铁,当电磁碰撞块240通电时能够吸引相对的对撞杆220上的电磁碰撞块240;所述导震板230与对撞杆220皆为硬质材料,优选为涂有绝缘层的金属,能够将碰撞后的震动传导至过滤板200,使过滤板200上的灰尘被震落。

本申请实施例二的实现步骤及原理:

S1:清除过滤板200灰尘时,电动推杆141首先处于限位孔211底部,电机130带动过滤板200旋转,将大部分灰尘甩出;

S2:电机130停转,电动推杆141向上收回,过滤板200处于独立转动状态;

S3:其中任意相邻的三块过滤板200上的电磁碰撞块240导电,处于中间的过滤板200上的电磁碰撞块240通电产生与相对的两侧电磁碰撞块240相反的磁极,从而使两边的过滤板200向中间的过滤板200撞击,将灰尘震落;

S4:轮换通电的过滤板200,使每块过滤板200都被碰撞;

S5:过滤板200底部电磁铁通电,使过滤板200被定位磁块151吸引回到过滤烟气时的静止位置,电动推杆141下探至限位孔211底部,灰尘清除工作完毕。

上述本申请实施例中的技术方案,至少具有如下的技术效果或优点:

本实施例通过使过滤板200独立转动,并且在过滤板200上设置对撞杆220,使过滤板200对撞,解决了实施例一中过滤板离心运动后顽固灰尘仍有残余的技术问题,实现了离心惯性自清洗装置清除残余灰尘效率更高的技术效果。

实施例三

考虑上述实施例一与实施例二中对撞杆220对撞或离心运动后可能有个别细小灰尘容易再次飘落至过滤板200中,若直接使用气泵500改变灰尘飘落方向,需要气泵500始终向下吹气,导致浪费能源;因此需要对装置进行改进,如图4至图14,具体结构如下:

所述中心柱140内部中空,中心柱140靠近密封板400上端面的侧面开有通孔,密封板400上端面覆盖固定有储气囊420,所述储气囊420为弹性囊体,储气囊420中心固定于中心柱140的侧面通孔上方与电机130下方,储气囊420与中心柱140和密封板400之间形成密闭腔体,该密闭腔体通过中心柱140侧面通孔与中心柱140内部空间连通;

所述密封板400上开设有多个通孔,通孔内固定有电磁阀410,电磁阀410为单向阀,当电磁阀410打开时能够连通储气囊420内部空腔与密封板400下方空间,使储气囊420内部的气体向下冲洗过滤板200;

所述底盖150为两个半圆形翻盖组成的圆形,底盖150中心开有通孔;所述中心柱140底端通过转动接头142可转动的固定连接有弯管310,所述转动接头142与底盖150中心的通孔贴合,所述弯管310处于收集箱300内,弯管310末端穿过收集箱300连通于外部空气中;所述中心柱140内部空间与弯管310连通;

每个所述过滤板200上的两个导震板230之间开设有滑动腔250,滑动腔250靠近中心柱140的一端设有开口,所述导震板230沿垂直于过滤板200方向滑动连接于滑动腔250内,所述滑动腔250外两侧固定有L形限位块251,用于限制导震板230,防止导震板230脱离过滤板200;

所述滑动腔250内放置有蓄气囊260,所述蓄气囊260未充气状态下为圆柱形,弹性橡胶材质,蓄气囊260在形变后能够回弹到圆柱形的状态,使囊内形成空腔;蓄气囊260靠近中心柱140的一端开口,蓄气囊260开口延伸并穿过滑动腔250的开口固定于中心柱140上,中心柱140上对应开有通孔,使得蓄气囊260内部空腔与中心柱140内部连通,所述蓄气囊260与导震板230接触的部分互相粘连固定,防止蓄气囊260位置偏移;

蓄气囊260延伸至中心柱140的部分弹力大于蓄气囊260其他部分,能够在过滤板200碰撞后辅助定位磁块151使过滤板200回到静止时的位置;

所述中心柱140内蓄气囊260与中心柱140连通的下方固定有能向中心柱140内部上方通气的单向阀一270,中心柱140内蓄气囊260与中心柱140连通的上方固定有能向中心柱140内部上方通气的单向阀二280;

当蓄气囊260受挤压时会将囊内空气通过单向阀二280挤压入中心柱140上方的储气囊420中;

当蓄气囊260在自身弹力下恢复形状时会通过单向阀一270将弯管310连通处的外部空气吸入蓄气囊260中;

所述蓄气囊260内固定有分隔膜261,所述分隔膜261将蓄气囊260内部空腔分为上下两部分,所述分隔膜261为弹性软膜,分隔膜261向中心柱140内部延伸,四个蓄气囊260中的分隔膜261连为一体,并且将中心柱140内部空间封闭分隔为上下两部分,分隔膜261处于中心柱140中的部分的中心处固定有单向阀三290,所述单向阀三290用于使中心柱140下方空气向上流动;

所述单向阀一270、单向阀二280和单向阀三290均为普通单向阀,用于使气体单向流动;

所述分隔膜261分隔出的上半部蓄气囊260上开设有多个通孔,所述通孔蓄气囊260内部空腔与过滤板200内部缝隙连通,通孔上固定覆盖有软质过滤网,用于防止外部灰尘进入蓄气囊260;

当蓄气囊260上半部被挤压时能够通过其通孔将气体由过滤板200内部向外喷出,使灰尘被扬起;

所述限位块251、滑动腔250和导震板230三者的滑动接触面设置为波浪面252,波浪面252上为带有波浪形凸起的面,波浪形凸起不影响导震板230位移,能够导震板230通过波浪面252的凹凸不平增强传导至过滤板200的震动效果;

当过滤板200碰撞3至6次时,电磁阀410被控制导通,储存在储气囊420中的气体通过电磁阀410不断向下喷出冲洗过滤板200;

上述所有用电装置均由可编程逻辑控制器通过信号连接并控制。

本申请实施例二的实现步骤及原理:

S1:过滤板200在电磁碰撞块240的作用下互相碰撞,使得导震板230挤压蓄气囊260;

S2:蓄气囊260被挤压后将一部分气体通过单向阀二280和单向阀三290排入储气囊420中,另一部分气体直接通过储气囊420上的通孔从过滤板200内部喷出;

S3:蓄气囊260回弹时通过单向阀一270将弯管310外部空气吸入蓄气囊260内;

S4:过滤板200多次碰撞后将电磁阀410导通,储气囊420内部的气体向下喷出冲洗过滤板200,将灰尘清到收集箱300内。

上述本申请实施例中的技术方案,至少具有如下的技术效果或优点:

本实施例通过在实施例二的基础上开设滑动腔250,将蓄气囊260固定于滑动腔250内,再通过导震板230对蓄气囊260的挤压与蓄气囊260自身的回弹力,解决了实施例二中对撞杆对撞后存在灰尘飘入过滤板中的技术问题,实现了能够节省能源的同时用气体冲洗过滤板的技术效果。

以上所述仅为本发明的优选实施方式,并不用于限制本发明,对于本领域技术人员来说,本发明可以有各种更改和变化。凡在本发明精神和原则内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种离心式高效中草药清洗装置

- 一种惯性导航系统校准用惯性器件离心测试装置

- 一种惯性导航系统校准用惯性器件离心测试装置