一种安装在轨道上的自动轮缘湿式润滑装置

文献发布时间:2024-01-17 01:15:20

技术领域

本发明涉及一种对铁路机车和车辆的轮缘进行润滑的装置,属于铁路车轮润滑设备技术领域。

背景技术

在铁路车辆的运行中,车轮和轨道会产生摩擦,这种摩擦一方面是车轮在轨道上运行不可缺少的,另一方面车轮和轨道的摩擦会造成车轮和轨道的损耗,如何能够使车轮和轨道保证足够的摩擦力,并减少车轮和轨道的损耗一直是铁路运输行业努力的方向。在车轮和轨道的磨损中,机车轮缘异常磨耗更为突出,车轮、轨道与车辆轮缘、钢轨磨耗是同步发生的,磨损最严重的地方主要发生在铁路线路弯道区域外侧钢轨的轨头内侧,磨耗与机车状态、车辆状态、牵引吨位、运行速度、曲线半径、线路状态等存在一定因果关系。特别是工矿冶金企业内弯道多、小曲线、大重载、低速运行、固定区域作业等因素叠加环境恶劣,使轮缘、钢轨异常磨耗问题更加突出。

有关资料和文献显示,要想减少轮缘磨损,增加润滑是最有效的减少磨损办法,但实现润滑的难点在于露天开放环境、轮缘钢轨摩擦副动态接触不可控,难以形成持久润滑油膜,并不易保持,其次在通过曲线时需要及时大量给油润滑,通过后就不再需要润滑,因此造成实施润滑条件的矛盾困难较多。

目前,铁路机车轮轨润滑技术得到一定的发展,大部分设计是在机车或车辆上装有轮缘润滑装置,都属于曲线和直线上持续给油或喷脂的范畴,在实际使用中证明,曲、直线两侧同时喷涂油或脂的喷油器不能够很好地解决轮缘磨耗问题。

现有的轮缘润滑技术主要有碳棒干式润滑和喷脂湿式润滑两大类;干式碳棒润滑的优点是连续润滑,碳粉不流动不会污染踏面,其不足是流动性差,不在接触带上就起不到润滑效果,且润滑效果有限,通过实际使用经验,碳棒润滑在小曲线半径的润滑效果不理想。而湿式喷脂润滑的优点是流动性好,喷脂时间及油量可调,其不足表现在油量过多容易污染机车轮毂踏面,油量不易精确控制,同样也是只有前后四角轮缘有喷脂嘴,其它轮缘没有喷脂,其被牵引的车辆轮缘更得不到有效润滑,一但车辆轮缘和钢轨接触面遭到破坏,机车轮缘也难幸免。

现有轮缘润滑方式安装成本高、一次性投入大,每一台机车或车辆都需要安装,专用油脂长期消耗费用高,后期维护成本也高,且并不能解决多弯道小曲线半径区域内轮缘的异常磨耗难题。

发明内容

本发明所要解决的技术问题是提供一种安装在轨道上的自动轮缘湿式润滑装置,这种润滑装置安装在磨损严重的重点弯道曲线区段,可以达到对车辆轮缘、机车轮缘和钢轨进行有效润滑的目的,并可以减少投入,降低安装成本,便于维护,且安全可靠。

解决上述技术问题的技术方案是:

一种安装在轨道上的自动轮缘湿式润滑装置,它包括储油罐、储油罐固定座、毛毡芯安装座、毛毡芯,储油罐为长条状储油罐体,储油罐放置在钢轨内侧,储油罐下方有储油罐固定座支撑,储油罐固定座与钢轨轨底固定连接,储油罐的上端面有沿着钢轨长度方向的通长的润滑开口,毛毡芯安装座为长方形结构,毛毡芯安装座的上端沿着储油罐的长度方向放置在储油罐的润滑开口的外侧,毛毡芯安装座的下部从储油罐上端的润滑开口放入在储油罐内,毛毡芯为长方形毛毡,毛毡芯放置在毛毡芯安装座上,毛毡芯的下部位于在储油罐内,毛毡芯的上端伸出储油罐上端的润滑开口与钢轨上端轨头内侧和车轮轮缘之间相对。

上述安装在轨道上的自动轮缘湿式润滑装置,所述储油罐的罐体靠近钢轨内侧的罐体壁与钢轨腰部凹槽相吻合,罐体壁贴紧在钢轨内侧壁上,储油罐上端的润滑开口靠近钢轨的一侧有垂直向上的上折边,上折边与钢轨上端轨头侧面下部紧贴,上折边另一侧与毛毡芯的外表面相贴,储油罐的上端润滑开口的另一侧有垂直向下的下折边,毛毡芯安装座的外侧靠在下折边外表面,在储油罐的上端面上设有加油口及防尘盖,在储油罐的下部靠近底面处设有放油阀,在储油罐的下部外侧面最低处均匀间隔分布有伴热带固定卡子。

上述安装在轨道上的自动轮缘湿式润滑装置,所述储油罐固定座为长带钢板制作,储油罐固定座的带钢板的一端向上弯折环绕在储油罐的底部,带钢板的另一端穿过钢轨下方到钢轨另一侧,带钢板的另一端上焊接固定柱,固定柱有螺孔,紧固螺栓通过固定柱的螺孔与钢轨轨底另一侧顶紧连接。

上述安装在轨道上的自动轮缘湿式润滑装置,所述毛毡芯安装座包括上安装板、下调整板,上安装板为倒置的L型板,上安装板的上端短板下方有多个弓形弹片顺序排列,弹片铆钉将弓形弹片与短板固定连接,多个弓形弹片的两端压在储油罐的上端面上,上安装板的下端长板垂直向下插入储油罐上端的润滑开口中,上安装板的长板面上有两组左右平行放置的毛毡芯高度调整槽,毛毡芯高度调整槽为45度的长槽,长槽的上部有多个在垂直方向平行排列开口槽,下调整板为正向放置的L型板,下调整板的长板面与上安装板的长板面平行相对,下调整板的板面两端分别固定有两个毛毡芯高度调整钉,两个毛毡芯高度调整钉分别与上安装板的毛毡芯高度调整槽相对,下调整板的两端分别连接有高度调整提环,高度调整提环由细铁链引出到储油外部,下调整板的短板面宽度超过毛毡芯厚度并向上有小折边,可防止毛毡芯滑脱。

上述安装在轨道上的自动轮缘湿式润滑装置,所述毛毡芯为长方形毛毡,毛毡芯的下端放置在毛毡芯安装座的下调整板的下端短板上,毛毡芯的下部一侧靠在下调整板的长板板面上,毛毡芯的上部另一侧靠在储油罐的上端靠近钢轨的一侧的上折边,下调整板的长板板面与储油罐的上端的上折边将毛毡芯相夹持,毛毡芯的上端与钢轨上端轨头内侧和车轮轮缘相接触,毛毡芯的长度和厚度与储油罐上端开口的长度和宽度相匹配。

本发明的有益效果是:

本发明储油罐设置在钢轨内侧,毛毡芯的上端与钢轨上端轨头内侧和车轮轮缘相接触,利用车轮轮缘与钢轨上端轨头的间隙,使浸满油的毛毡芯顶面受轮缘根部碾压印油,可实现每一个轮缘根部自动涂油效果;储油罐固定座可以使储油罐的罐体与钢轨内侧腰部凹槽紧密连接固定;毛毡芯安装座的上安装板有倾斜的毛毡芯高度调整槽,下调整板的毛毡芯高度调整钉可以通过高度调整提环与不同的毛毡芯高度调整槽钉相插接达到调整毛毡芯高度的目的,以延长毛毡芯使用寿命。

本发明结构简单、安装方便、使用维护成本低,可实现每一个轮缘根部自动涂油,且不会出现过量给油,并与通过车次数量成正比关系,改善了运行润滑环境,在延长轮缘及钢轨使用寿命的同时,减少了设备投资、运用、维护、保养和油脂消耗等费用成本,综合经济效益和社会效益明显优于现有其它轮缘润滑装置。

附图说明

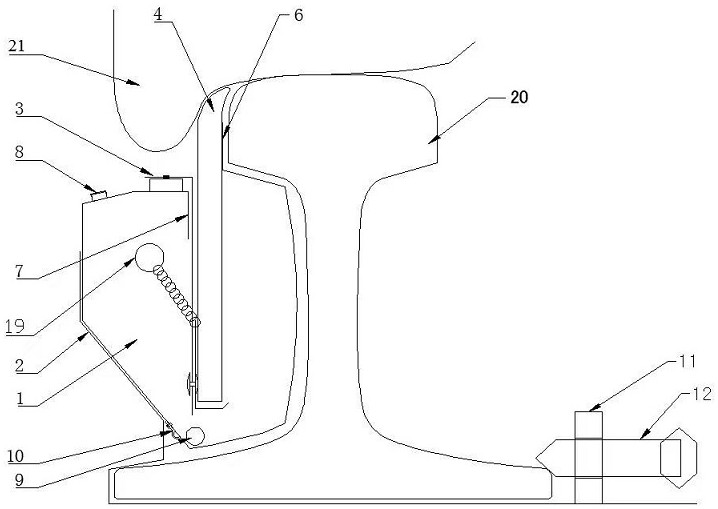

图1是本发明的结构示意图;

图2是储油罐和储油罐固定座的结构示意图;

图3是图2的侧视图;

图4是毛毡芯安装座的结构示意图;

图5是图4的侧视图。

图中标记如下:储油罐1、储油罐固定座2、毛毡芯安装座3、毛毡芯4、润滑开口5、上折边6、下折边7、加油口及防尘盖8、放油阀9、伴热带固定卡子10、固定柱11、紧固螺栓12、上安装板13、下调整板14、弓形弹片15、弹片铆钉16、毛毡芯高度调整槽17、毛毡芯高度调整钉18、高度调整提环19、钢轨20、车轮21。

实施方式

本发明由储油罐1、储油罐固定座2、毛毡芯安装座3、毛毡芯4组成。

图1显示,本发明的整体结构是,储油罐1放置在钢轨20内侧腰部,由储油罐固定座2固定,毛毡芯安装座3放入储油罐1内,再把毛毡芯4放在毛毡芯安装座3上,毛毡芯安装座3可以调整毛毡芯4的高度,使毛毡芯4的上端与钢轨20上端轨头内侧和车轮轮缘相接触,使浸满油的毛毡芯4顶面受轮缘根部碾压印油,可实现每一个轮缘根部自动涂油。

图1、2显示,储油罐1为由薄金属板或其它材料制作的长条状储油罐体,储油罐1内灌注有润滑油,储油罐1的上端面有沿着钢轨长度方向的通长的润滑开口5,用于安装毛毡芯安装座3和毛毡芯4,润滑开口5的开口宽度与毛毡芯安装座3和毛毡芯4的厚度之和相匹配,可以防雨水进入。

图1、2显示,储油罐1上端的润滑开口5靠近钢轨20的一侧有垂直向上的上折边6,上折边6与钢轨20上端轨头侧面紧贴,上折边6另一侧与毛毡芯4的外表面相贴,形成毛毡芯4上下运动的导向面。储油罐1的上端润滑开口5的另一侧有垂直向下的下折边7,毛毡芯安装座3的外侧靠在下折边7外表面,下折边7为毛毡芯安装座3的上下运动的导向面。

图1、2显示,储油罐1的上端面为斜面,主要用于防止雨水流入储油罐1的槽内,在斜面上设加油口及防尘盖8,用于加注润滑油和防尘。在储油罐1的下部靠近底面处设有放油阀9,可用于放油或排出雨水,在放油阀9上连接软管可实现在线路旁安全区内设置自动补油装置。在储油罐1的下部外侧面最低处均匀间隔分布有伴热带固定卡子10,用于固定伴热带使之紧贴在储油罐1的壳体上,外部可包裹防寒物品,此设计适用于严寒地区。

图1、2、3显示,储油罐固定座2为长带钢板制作,储油罐固定座2的带钢板的一端向上弯折环绕在储油罐1的底部,带钢板的另一端穿过钢轨20下方到钢轨20另一侧,带钢板条上焊接有固定柱11,固定柱11有螺孔,紧固螺栓12通过固定柱11的螺孔与钢轨20的轨底另一侧顶紧连接,使得储油罐1的罐体外壁紧贴在钢轨20腰部的凹槽中。两个储油罐固定座2分别位于储油罐1的两端将储油罐1固定。

图1、4、5显示,毛毡芯安装座3包括上安装板13、下调整板14,上安装板13、下调整板14由L型薄金属板或其它材质制作。

图1、4、5显示,上安装板13为倒置的L型板,倒置的L型板的上端短板下方有多个弓形弹片15顺序排列,弹片铆钉16将弓形弹片15与上安装板13的上端短板固定连接,多个弓形弹片16的两端压在储油罐1的上端面上。上安装板13的下端长板垂直向下插入储油罐1上端的润滑开口5中,上安装板13的长度与储油罐1的润滑开口5的长度相匹配,并能保证上下灵活运动。上安装板13的长板面上有两组左右平行放置的毛毡芯高度调整槽17,毛毡芯高度调整槽17为45度的长槽,长槽的下部有六个在垂直方向平行排列的呈阶梯状开口槽。

图1、4、5显示,下调整板14为正向放置的L型板,下调整板14的长板面与上安装板13的长板面平行相对,下调整板14的板面的两端分别固定有两个毛毡芯高度调整钉18,两个毛毡芯高度调整钉18分别与上安装板13的毛毡芯高度调整槽17相对,下调整板14的两端分别连接有细铁链引出储油罐1外的高度调整提环19。

图1、4、5显示,使用时,通过两个高度调整提环19同步提升或降低下调整板14,使下调整板14的两个毛毡芯高度调整钉18分别位于上安装板13的毛毡芯高度调整槽17的不同垂直的开口槽内,即可实现下调整板14带动毛毡芯4的高度调整。因为高度调整的设计需要,下调整板14的总长度比上安装板13的总长度少一个毛毡芯高度调整槽17的水平横移量,也就是当下调整板14在最低点时与上安装板13的左端对齐,当调整到最高点时与其右端对齐。

图1显示,毛毡芯4为长方形毛毡,毛毡芯4的下端放置在毛毡芯安装座3的下调整板14的下端短板上,毛毡芯4的下部一侧靠在下调整板14的长板板面上,毛毡芯4的上部另一侧靠在储油罐1的上端开口靠近钢轨20的一侧的上折边6,下调整板14的长板板面与储油罐1的上端开口的上折边6将毛毡芯4相夹持,毛毡芯4的上端与钢轨20上端轨头内侧和车轮21的轮缘相接触,毛毡芯4的长度和厚度与储油罐1上端开口的长度和宽度相匹配。毛毡芯3由吸油性较好的羊毛毡表面包裹耐磨帆布并用重型订书机订成一体,或用其它吸油润滑性能较好的材料制作,以增加毛毡芯耐用性,利用毛毡芯4的蓬松弹性充满储油罐1的润滑开口5可以防止灰尘、雨水流入储油罐1内。

本发明设置在磨损严重的重点弯道区段在进入弯道前的最后直道区段,在曲线外轨内侧与车轮轮缘之间设置超过车轮周长长度的毛毡芯4布油装置,一般调整毛毡芯4顶面高出轨面0.5厘米左右。当列车运行至进入曲线前的直道地段时,吸满油的毛毡芯4顶部受机车轮缘或车辆轮缘碾压的作用下会充满轮缘与钢轨之间的间隙,类似于使用印章沾印泥的原理,少量润滑油脂会被沾染在轮缘的根部接触面上,使通过曲线外侧钢轨20的每一个轮缘根部自动涂油的效果,在进入曲线后轮缘根部的润滑油脂逐渐与曲线外侧钢轨接触的过程中形成油膜,实现间接润滑钢轨的目的。

本发明实现了小曲线半径作业的机车轮缘、冶金车辆轮缘和曲线外侧钢轨的精准润滑的显著减磨效果,有效改善了曲线铁路区域运输作业环境,避免了机车、车辆中修期内的落轮修和更换钢轨;

本发明突破了传统的轮缘润滑装置只能安装在机车或车辆上的思维局限,把轮缘润滑装置安装在直线铁路钢轨上,使通过的每一个机车轮缘、车辆轮缘都能得到润滑,并实现曲线外轨单侧润滑,节省油脂,避免浪费和污染,不会出现过量给油、污染轮箍踏面的现象发生和无效润滑;

本发明与现有的轮轨润滑方式相比较,可节省很多购买装置费用和人力物力维护成本,能够适用于50、60、70等不同规格的钢轨安装要求,使通过的所有机车轮缘、专用冶金车辆轮缘及钢轨三者同时得到长期润滑,一次性投资少,结构简单、维护保养成本低,容易制造和实施,且润滑量与机车、车列通过的数量成正比关系,使机车、车辆运行阻力减少,可延长机车、车辆、钢轨的检修周期,降低运用成本,综合经济效益巨大。

本发明的一个实施例如下:

储油罐1的长度为1000mm,宽度为88mm,高度为130mm,润滑开口5的长度为998mm,宽度为16mm;

储油罐固定座2的带钢板条的长度为310mm,宽度为40mm;

毛毡芯安装座3的上安装板13的长度为990mm,宽度为90mm,短折边宽度18mm, 下调整板14的长度为930mm,宽度为55mm, 短折边宽度20mm,倾斜向上45度折5mm边;

毛毡芯4的长度为1000mm,宽度为125mm,厚度为15mm;

毛毡芯高度调整槽17的长度为65mm,宽度为56mm,倾斜45度,开口槽六个,开口槽的长度为16mm,宽度为6mm;

毛毡芯高度调整钉18的直径为5mm,长度为8mm。