一种乳化炸药装车搬运装置

文献发布时间:2024-01-17 01:17:49

技术领域

本申请涉及炸药存放运输技术领域,尤其涉及一种乳化炸药装车搬运装置。

背景技术

乳化炸药是一种非常常见的爆炸物,常用在建筑拆除,深井钻探和井下作业中,具有炸药密度高,爆速大,猛度高,抗水性能好等优点,是目前使用范围最为广泛的一种炸药,在矿物开采的过程中,往往需要使用到乳化炸药来对矿道进行开辟,从而起到节省人力的作用,一般情况会将乳化炸药存在炸药搬运车的内部,再通过轨道将小车运输至矿道底部,再由人工填埋的方式对炸药进行布设。

传统的乳化炸药装车搬运装置由存放设备,防爆设备,以及悬挂设备构成,使用过程中,将乳化炸药放置在存放设备的内部,防爆设备会将存放设备完全包裹住,并且悬挂设备与导轨相配合,从而带动整体沿轨道进行前进,并将乳化炸药运输到预定位置,这种结构的乳化炸药装车搬运装置是目前使用范围最为广泛的一种,具有结构简单,使用方便且成本低廉等优点。

虽然现有的乳化炸药装车搬运装置具有上述的诸多优点,但是在实际的使用过程中依然存在一定的局限性,在运输的过程中轮子与导轨在接触滚动的过程中会产生一定幅度的震动,该震动直接作用于乳化炸药且存在一定危险,并且各个结构在震动的作用下相互摩擦,容易产生静电从而导致安全事故发生,对此,本申请文件提出一种乳化炸药装车搬运装置,旨在解决上述所提出的问题。

发明内容

本申请提出了一种乳化炸药装车搬运装置,具备减小存放装置颠簸的幅度的优点,用以解决存放柜内部存放的乳化炸药出现过度颠簸问题。

为达到上述目的,本申请采用如下技术方案:一种乳化炸药装车搬运装置,包括外壳,所述外壳正面两侧通过铰链配合的方式活动套接有密封门,所述外壳内壁的两侧通过整体铸造的方式设置有限位滑轨,所述外壳内壁两侧位于限位滑轨两侧的位置上通过铣床开槽的方式开设有散热鳍片,所述外壳的内部通过限位滑轨的配合活动安装有存放装置,所述外壳外表面一侧靠近底部的位置上通过焊接的方式固定安装有阻流装置,所述外壳外表面两侧通过焊接的方式固定安装有连管接口Ⅰ,连管接口Ⅰ与外壳的内腔相连通,所述外壳底部靠近两侧的位置上通过螺栓连接的方式固定安装有悬挂装置。

进一步,所述存放装置包括防冲击板,所述防冲击板外表面两侧靠近顶部的位置上通过整体铸造的方式设置有侧板,侧板与限位滑轨相配合,所述防冲击板的内部通过卡接的方式固定套设有存放柜,所述防冲击板底部中间靠近正面和背面的位置上均通过焊接的方式固定安装有伸缩杆,所述防冲击板底部位于伸缩杆外侧的位置上通过卡接的方式固定安装有缓冲弹簧,缓冲弹簧的底部与外壳内腔的底部通过卡接的方式相连接,所述伸缩杆与外壳通过伸缩配合的方式相连接。

进一步,所述阻流装置包括阻流管,阻流管通过焊接的方式固定安装在外壳外表面一侧靠近底部的位置上,阻流管与外壳的内腔相连通,所述阻流管内壁靠近外侧的位置上通过焊接的方式固定安装有阻流板,所述阻流板一侧位于中心的位置上通过钻床开孔的方式开设有配合孔,所述阻流管内壁靠近内侧的位置上通过焊接的方式固定安装有流通板,所述流通板一侧位于中心的位置上通过焊接的方式固定安装有行程杆,行程杆延伸至配合孔的内部,所述行程杆的外表面通过滑动配合的方式活动安装有阻流塞,所述阻流塞一端位于行程杆外侧的位置上通过卡接的方式固定安装有复位弹簧,复位弹簧的一端与流通板通过卡接的方式相连接。

进一步,所述配合孔和阻流塞的截面呈圆台型,且直径较小一侧朝向外侧,直径较大的一侧朝向内侧。

进一步,所述悬挂装置包括悬挂架,悬挂架通过螺栓连接的方式固定安装在外壳底部的两侧,所述悬挂架的内部通过轴孔配合的方式活动套接有轮轴,轮轴从悬挂架的两端延伸出来,所述轮轴的两端通过螺栓连接的方式固定安装有导轮,所述轮轴外表面位于悬挂架内部的位置上通过焊接的方式固定安装有叶片,所述叶片的两端通过焊接的方式固定安装有分隔板,所述悬挂架外表面的两侧通过焊接的方式固定安装有连管接口Ⅱ,连管接口Ⅱ与悬挂架的内腔相连通。

进一步,所述连管接口Ⅱ通过管道与连管接口Ⅰ相连接,所述悬挂架的内腔之间通过连管接口Ⅱ和管道相连通。

进一步,所述轮轴采用偏心的方式进行安装。

进一步,所述外壳和防冲击板之间的容腔中充满冷却水。

本申请具备如下有益效果:

1、缓冲弹簧的底部与外壳内腔的底部通过卡接的方式相连接,伸缩杆与外壳通过伸缩配合的方式相连接,使得该装置在向井下运输炸药的过程中,可通过伸缩杆的伸缩和缓冲弹簧自身的弹性形变来进行缓冲,从而减小存放装置颠簸的幅度,避免存放柜内部存放的乳化炸药出现过度颠簸,此外,通过外壳和防冲击板之间的容腔中充满冷却水,使得防冲击板与外壳的内壁不会出现摩擦,并且水能够充分吸热,从而防止摩擦产生的高温以及接触摩擦造成的静电,提高了该装置的安全性能。

2、当乳化炸药放入存放柜的内部后,由于存放装置整体自重增加,使得自身沿竖直向下的方向移动,此时防冲击板与外壳之间容腔内部的水的压强增大,此时连接管接口Ⅱ通过管道与连管接口Ⅰ相连接,使得液体能够在压强的作用下进入到悬挂架的内部,由于水的阻力要远大于空气阻力,从而使得轮轴转动的过程中叶片受到的阻力增加,从而减缓该装置在沿轨道下滑过程中的加速度,避免运输下井过程中出现速度过快惯性过大而导致难以刹车而出现撞击的问题,提高了该装置的稳定性。

3、通过轮轴采用偏心的方式进行安装,并且外壳和防冲击板之间容腔中的水在压强的作用下进入到悬挂架的内部,此时位于左侧的悬挂装置的内部轮轴在带动叶片进行转动的过程中,通过离心力的作用将悬挂架内部的水甩动至与悬挂架内壁贴合的状态,此时水与叶片和分隔板构成一个封闭的容腔,并且随着转动容腔的体积发生变化,当容腔转动至左侧的位置时,此时压强最小,从而将外壳和防冲击板之间容腔中的水吸入悬挂架的内部,当容腔转动至右侧的位置时,此时压强最大,悬挂架的内腔之间通过连管接口Ⅱ和管道相连通,使得水在压强的作用下进入到位于右侧的悬挂装置的内部,此时位于右侧的悬挂装置通过相同的原理,将位于左侧的悬挂装置内部的水吸出,同时将水泵入到外壳与防冲击板之间的容腔中,从而实现整个系统的水循环,并通过散热鳍片对外壳与防冲击板之间的容腔中水进行降温,避免出现水温过高的问题,同时,循环水可对轮轴与悬挂架之间的连接处进行降温,避免出现轮轴过热的问题,提高了该装置运行的稳定性。

附图说明

构成说明书的一部分的附图描述了本申请公开的实施例,并且连同说明书一起用于解释本申请公开的原理。

参照附图,根据下面的详细描述,可以更加清楚地理解本申请,其中:

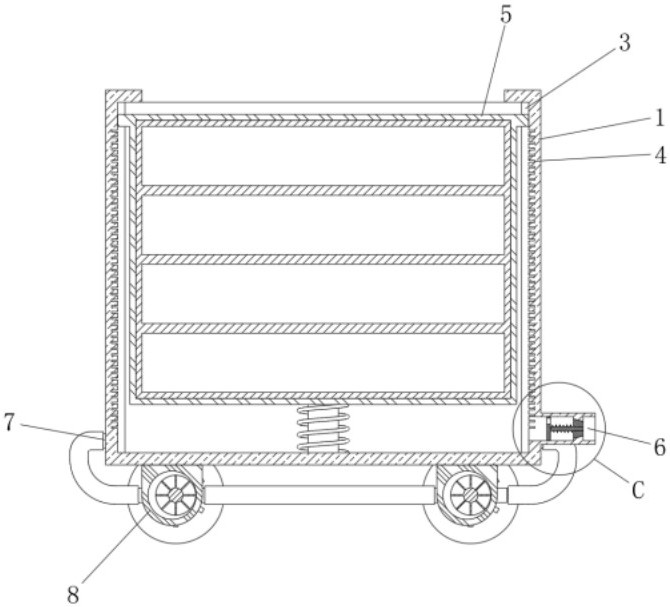

图1为本发明结构示意图;

图2为本发明结构右视示意图;

图3为本发明结构图2中A-A方向剖面示意图;

图4为本发明结构存放装置示意图;

图5为本发明结构存放装置前视示意图;

图6为本发明结构图5中B-B方向剖面示意图;

图7为本发明结构图3中C处放大示意图;

图8为本发明结构悬挂装置示意图;

图9为本发明结构悬挂装置右视示意图;

图10为本发明结构图9中D-D方向剖面示意图。

图中;1、外壳;2、密封门;3、限位滑轨;4、散热鳍片;5、存放装置;51、防冲击板;52、侧板;53、存放柜;54、伸缩杆;55、缓冲弹簧;6、阻流装置;61、阻流管;62、阻流板;63、配合孔;64、流通板;65、行程杆;66、阻流塞;67、复位弹簧;7、连管接口Ⅰ;8、悬挂装置;81、悬挂架;82、轮轴;83、导轮;84、叶片;85、分隔板;86、连管接口Ⅱ。

具体实施方式

下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本申请一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

一种乳化炸药装车搬运装置,请参阅图1-图3,包括外壳1,外壳1正面两侧通过铰链配合的方式活动套接有密封门2,外壳1内壁的两侧通过整体铸造的方式设置有限位滑轨3,外壳1内壁两侧位于限位滑轨3两侧的位置上通过铣床开槽的方式开设有散热鳍片4,外壳1的内部通过限位滑轨3的配合活动安装有存放装置5,外壳1外表面一侧靠近底部的位置上通过焊接的方式固定安装有阻流装置6,外壳1外表面两侧通过焊接的方式固定安装有连管接口Ⅰ7,连管接口Ⅰ7与外壳1的内腔相连通,外壳1底部靠近两侧的位置上通过螺栓连接的方式固定安装有悬挂装置8。

请参阅图4-图6,存放装置5包括防冲击板51,防冲击板51外表面两侧靠近顶部的位置上通过整体铸造的方式设置有侧板52,侧板52与限位滑轨3相配合,防冲击板51的内部通过卡接的方式固定套设有存放柜53,防冲击板51底部中间靠近正面和背面的位置上均通过焊接的方式固定安装有伸缩杆54,防冲击板51底部位于伸缩杆54外侧的位置上通过卡接的方式固定安装有缓冲弹簧55,缓冲弹簧55的底部与外壳1内腔的底部通过卡接的方式相连接,伸缩杆54与外壳1通过伸缩配合的方式相连接。

请参阅图7,阻流装置6包括阻流管61,阻流管61通过焊接的方式固定安装在外壳1外表面一侧靠近底部的位置上,阻流管61与外壳1的内腔相连通,阻流管61内壁靠近外侧的位置上通过焊接的方式固定安装有阻流板62,阻流板62一侧位于中心的位置上通过钻床开孔的方式开设有配合孔63,阻流管61内壁靠近内侧的位置上通过焊接的方式固定安装有流通板64,流通板64一侧位于中心的位置上通过焊接的方式固定安装有行程杆65,行程杆65延伸至配合孔63的内部,行程杆65的外表面通过滑动配合的方式活动安装有阻流塞66,阻流塞66一端位于行程杆65外侧的位置上通过卡接的方式固定安装有复位弹簧67,复位弹簧67的一端与流通板64通过卡接的方式相连接,起到阻流作用。

请参阅图7,配合孔63和阻流塞66的截面呈圆台型,且直径较小一侧朝向外侧,直径较大的一侧朝向内侧。

请参阅图8-图10,悬挂装置8包括悬挂架81,悬挂架81通过螺栓连接的方式固定安装在外壳1底部的两侧,悬挂架81的内部通过轴孔配合的方式活动套接有轮轴82,轮轴82从悬挂架81的两端延伸出来,轮轴82的两端通过螺栓连接的方式固定安装有导轮83,轮轴82外表面位于悬挂架81内部的位置上通过焊接的方式固定安装有叶片84,叶片84的两端通过焊接的方式固定安装有分隔板85,悬挂架81外表面的两侧通过焊接的方式固定安装有连管接口Ⅱ86,连管接口Ⅱ86与悬挂架81的内腔相连通。

请参阅图1-图3和图8-图10,连管接口Ⅱ86通过管道与连管接口Ⅰ7相连接,悬挂架81的内腔之间通过连管接口Ⅱ86和管道相连通。

请参阅图8-图10,轮轴82采用偏心的方式进行安装。

请参阅图1-图6,外壳1和防冲击板51之间的容腔中充满冷却水,同时还可在外壳1上设置循环水泵或者制冷泵,用于对冷却液进行补充和降温,提交冷却效率。

其中,缓冲弹簧55的底部与外壳1内腔的底部通过卡接的方式相连接,伸缩杆54与外壳1通过伸缩配合的方式相连接,使得该装置在向井下运输炸药的过程中可通过伸缩杆54的伸缩和缓冲弹簧55自身的弹性形变来进行缓冲,从而减小存放装置5颠簸的幅度,避免存放柜53内部存放的乳化炸药出现过度颠簸,此外,通过外壳1和防冲击板51之间的容腔中充满冷却水,使得防冲击板51与外壳1的内壁不会出现摩擦,并且水能够充分吸热,从而防止摩擦产生的高温以及接触摩擦造成的静电,提高了该装置的安全性能。

其中,当乳化炸药放入存放柜53的内部后,由于存放装置5整体自重增加,使得自身沿竖直向下的方向移动,此时防冲击板51与外壳1之间容腔内部的水的压强增大,此时通过连管接口Ⅱ86通过管道与连管接口Ⅰ7相连接,使得液体能够在压强的作用下进入到悬挂架81的内部,由于水的阻力要远大于空气阻力,从而使得轮轴82转动的过程中叶片84受到的阻力增加,从而减缓该装置在沿轨道下滑过程中的加速度,避免运输下井过程中出现速度过快惯性过大而导致难以刹车而出现撞击的问题,提高了该装置的稳定性。

其中,通过轮轴82采用偏心的方式进行安装,并且外壳1和防冲击板51之间容腔中的水在压强的作用下进入到悬挂架81的内部,此时位于图3左侧的悬挂装置8的内部轮轴82在带动叶片84进行转动的过程中,通过离心力的作用将悬挂架81内部的水甩动至与悬挂架81内壁贴合的状态,此时水与叶片84和分隔板85构成一个封闭的容腔,并且随着转动容腔的体积发生变化,当容腔转动至图10中左侧的位置时,此时压强最小,从而将外壳1和防冲击板51之间容腔中的水吸入悬挂架81的内部,当容腔转动至图10中右侧的位置时,此时压强最大,通过悬挂架81的内腔之间通过连管接口Ⅱ86和管道相连通,使得水在压强的作用下进入到位于图3右侧的悬挂装置8的内部,此时位于图3右侧的悬挂装置8通过相同的原理,将位于图3中左侧的悬挂装置8内部的水吸出,同时将水泵入到外壳1与防冲击板51之间的容腔中,从而实现整个系统的水循环,并通过散热鳍片4对外壳1与防冲击板51之间的容腔中水进行降温,避免出现水温过高的问题,同时,循环水可对轮轴82与悬挂架81之间的连接处进行降温,避免出现轮轴过热的问题,提高了该装置运行的稳定性。

本发明的使用方法如下:

使用过程中,将乳化炸药放入存放柜53的内部,并将该装置放置在导轨上并准备进行下井运输,该装置在向井下运输炸药的过程中可通过伸缩杆54的伸缩和缓冲弹簧55自身的弹性形变来进行缓冲,从而减小存放装置5颠簸的幅度,通过外壳1和防冲击板51之间的容腔中充满冷却水,使得防冲击板51与外壳1的内壁不会出现摩擦,并且水能够充分吸热,当乳化炸药放入存放柜53的内部后,由于存放装置5整体自重增加,使得自身沿竖直向下的方向移动,此时防冲击板51与外壳1之间容腔内部的水的压强增大,此时通过连管接口Ⅱ86通过管道与连管接口Ⅰ7相连接,使得液体能够在压强的作用下进入到悬挂架81的内部,由于水的阻力要远大于空气阻力,从而使得轮轴82转动的过程中叶片84受到的阻力增加,从而减缓该装置在沿轨道下滑过程中的加速度,位于图3左侧的悬挂装置8的内部轮轴82在带动叶片84进行转动的过程中,通过离心力的作用将悬挂架81内部的水甩动至与悬挂架81内壁贴合的状态,此时水与叶片84和分隔板85构成一个封闭的容腔,并且随着转动容腔的体积发生变化,当容腔转动至图10中左侧的位置时,此时压强最小,从而将外壳1和防冲击板51之间容腔中的水吸入悬挂架81的内部,当容腔转动至图10中右侧的位置时,此时压强最大,通过悬挂架81的内腔之间通过连管接口Ⅱ86和管道相连通,使得水在压强的作用下进入到位于图3右侧的悬挂装置8的内部,此时位于图3右侧的悬挂装置8通过相同的原理,将位于图3中左侧的悬挂装置8内部的水吸出,同时将水泵入到外壳1与防冲击板51之间的容腔中,从而实现整个系统的水循环,并通过散热鳍片4对外壳1与防冲击板51之间的容腔中水进行降温,循环水可对轮轴82与悬挂架81之间的连接处进行降温。