捣固车水平监测和起道补偿方法及计算机可读存储介质

文献发布时间:2024-01-17 01:19:37

技术领域

本申请涉及铁路工程机械技术领域,尤其涉及一种用于铁路大型养路机械的捣固车水平监测和起道补偿方法及计算机可读存储介质捣固车水平监测和起道补偿方法及计算机可读存储介质。

背景技术

捣固车是一种铁路大型养路机械,对轨道进行自动抄平、起拨道、道碴捣固作业,以提高道床石碴的密实度,增加轨道的稳定性,消除轨道的方向偏差,左、右水平偏差和前、后高低偏差,使轨道线路达到线路设计标准和线路维修规则的要求,保证列车的安全运行。捣固车广泛应用于铁道线路新线建设、旧线大修清筛和运营线路维修作业中,对轨道进行拨道、起道抄平、石碴捣固及道床肩部石碴的夯实作业。使线路方向及水平等达到维修规则要求,增强轨道稳定性。由于捣固车作业线路很大一部分位于工程线或者清筛后线路,此类轨道线路条件很差,目前在作业中对前方线路水平状况的监测主要依靠车辆前方人工测量、或者依靠操作人员观察电子摆仪表指示。因人员疏忽而造成监测不及时的情况难以避免,存在作业安全隐患,甚至导致车辆脱轨等意外事故,影响列车运行调度。同时,现有捣固车在起道作业过程中起道量的手动修正是通过辅助起道手柄电位器人工给定的,由操作人员根据抄平表的指示来进行给定,实现手动起道补偿,起道修正质量跟操作人员经验相关,存在较大误差,且给1号位操作人员增加了工作量。捣固车既有电气系统通过电子摆等传感器可以对线路水平进行测量,需要司机或操作手人工观察仪表来确认水平状况和判断线路安全状态,通过观察抄平表来手动补偿起道量。现有系统无法智能判断线路水平状况,未考虑对线路水平状况的自动判断和安全报警需求,不具有起道自动补偿的功能。

在现有技术中,主要有以下技术方案与本申请相关:

现有技术1为中国铁道科学研究院铁道建筑研究所、中国铁道科学研究院于2015年12月28日申请,并于2016年04月13日公开,公开号为CN105484116A的中国发明申请。该申请公开了一种检测捣固车作业后线路水平参数的装置,该检测装置安装在捣固车的B测量小车和车尾,主要部件包括:电气箱1、主机箱2。将固定有倾角传感器的电气箱1固定在捣固车的B测量小车上,主机箱2里的控制电路板通过4芯线缆获取电气箱1检测到的水平参数,经过数据处理后,把数据通过RS232通讯协议发送到显示屏控制卡,再通过显示屏显示出来,并以显示屏下方三角符号的位置来说明左超高还是右超高。该申请能实时、快速检测捣固车作业后水平参数,省去检测环节,降低检测劳动强度,提高检测效率,为捣固车高效作业提供保障。但是,该申请采用新增电气箱和倾角传感器实现线路水平参数检测,仅针对捣固车作业后的线路水平参数进行检测,检测结果不直接参与捣固车的走行控制,且未利用原车传感器实现检测,检测数据有限,只能实现超高量检测和超高方向的判断,不具备报警和控制停车的功能。

现有技术2为孙国军于2020年12月28日申请,并于2021年09月17日公开,公开号为CN214215780U的中国实用新型专利。该实用新型公开了一种基于捣固车的铁道线路三角坑报警装置,涉及捣固车领域,包括测量小车,测量小车包括走行轮、横梁,还包括单片机、处理器、距离传感器、水平传感器、报警器、报警解除按键;单片机分别与处理器、报警解除按键、报警器电连接,处理器分别与距离传感器、水平传感器电连接,水平传感器与横梁机械连接,距离传感器与走行轮机械连接。该实用新型专利能够在捣固车作业时对作业后的线路水平差进行实时检测,监控线路是否存在三角坑并实时报警,保证列车运行安全。但是,该实用新型是通过单片机采集水平传感器和距离传感器数据,并未明确传感器形式,仅能实现车辆在作业后的水平三角坑检测,而未涉及对横向水平及作业前端线路的检测,从而无法有效防范捣固车脱轨风险。同时,该实用新型输出仅有报警信号,而没有直接参与对车辆停车的控制,更不具备起道自动补偿功能。

现有技术3为金鹰重型工程机械股份有限公司于2021年01月06日申请,并于2021年08月20日公开,公开号为CN113283277A的中国发明申请。该申请公开了一种铁路捣固车用轨道不平顺自动检测控制方法,包括数据采集、数据处理和控制执行步骤,数据采集时,利用三点法测量铁路线路待捣区域等距点处的正矢值、抄平值、超高值,利用正矢传感器、电子摆和抄平传感器获取铁路线路的方向偏差、横向水平偏差和纵向水平偏差。数据处理时,通过算法控制器,获取理论正矢值、实现正矢差的波形复原、获取前端偏移量,获取理论抄平值、实现抄平值之差的波形复原、获取抄平修正值。控制执行时,计算机输出理论正矢值、前端偏移量、理论抄平值、抄平修正值等轨道不平顺参数,控制捣固车完成线路养护作业。该申请具有结构简单、维护方便、检测数据可靠和控制过程精准的优点。但是,该申请采集正矢传感器、抄平传感器、电子摆等的数据,重点描述了采集数据的一种计算方法,而未明确在捣固车上的实际应用方式,不具备报警、自动控制停车、作业安全防护及起道自动补偿功能。

上述现有技术提供了铁路线路水平参数的检测手段或者某种异常报警的技术方案,但并未针对线路水平状况实现全面的异常分析和控制,也未提及检测到水平异常时直接禁止走行作业,以及捣固车起道自动补偿的内容,作业安全性难以得到保证。

发明内容

有鉴于此,本申请的目的在于提供一种捣固车水平监测和起道补偿方法及计算机可读存储介质捣固车水平监测和起道补偿方法及计算机可读存储介质,以解决现有水平检测方法未实现针对线路水平状况的全面异常分析和控制,以及检测到水平异常时无法禁止走行作业,且无法实现捣固车起道自动补偿的技术问题。

为了实现上述发明目的,本申请具体提供了一种捣固车水平监测和起道补偿方法的技术实现方案,捣固车水平监测和起道补偿方法,包括以下步骤:

S10)获取来自前电子摆、中电子摆、后电子摆、左抄平传感器、右抄平传感器及测量轮的信号;

S20)根据获取的信号进行计算和比较,判断线路水平是否超出限定值,并根据计算结果向捣固车电气控制系统输出控制信号;

S30)由所述捣固车电气控制系统控制逻辑执行起道作业及报警后的禁止走行功能,并根据输出控制信号显示并发出报警信息。

进一步的,在所述步骤S10)中,通过DI模块采集测量轮脉冲、开关按钮逻辑信号,通过AI模块采集前电子摆、中电子摆、后电子摆、左抄平传感器及右抄平传感器的信号。在所述步骤S20)中,根据获取的信号进行实时计算,并根据计算结果输出捣固车电气控制系统逻辑控制信号和起道补偿数据。

进一步的,所述开关按钮逻辑信号包括水平报警功能开关逻辑信号、报警手动复位按钮逻辑信号及人工起道补偿/自动起道补偿切换开关逻辑信号。所述步骤S20)包括:

当检测到水平报警功能开关逻辑信号,则输出报警及限制走行控制信号。当检测到水平超限触发报警后不能行车,在排除隐患后按下报警手动复位按钮后,恢复行车并消除报警。当检测到人工起道补偿/自动起道补偿切换开关逻辑信号,作业时自动补偿起道量,若未检测到该逻辑信号则保持人工补偿方式。

进一步的,在起道作业过程中,实时获取左抄平传感器的数值,左基本起道量、左沉降补偿量、起道减少量、抄平修正自动补偿量及左超高差修正值作为PID控制的给定,左抄平传感器的数值作为PID控制的反馈,构成左起道控制闭环。PID控制输出信号经放大后控制左起道液压阀带动左起道装置执行起道动作,完成左起道作业过程。实时获取右抄平传感器的数值,右基本起道量、右沉降补偿量、起道减少量、抄平修正自动补偿量及右超高差修正值作为PID控制的给定,右抄平传感器的数值作为PID控制的反馈,构成右起道控制闭环。PID控制的输出信号经放大后控制右起道液压阀带动右起道装置执行起道动作,完成右起道作业过程。

进一步的,所述步骤S20)包括:

计算前端理论超高与中电子摆数值的差值,以及左右超高差值=左抄平传感器数值-右抄平传感器数值,将左右超高差值作为PID控制的给定,并将前端理论超高与中电子摆数值的差值作为PID控制的反馈,构成抄平修正控制闭环,PID控制的输出值作为抄平修正自动补偿值参与起道作业控制。

进一步的,在所述步骤S20)中,当选择左轨超高时,根据以下公式分别计算左基本起道量及右基本起道量:

左基本起道量=人工给定+轨道几何参数计算机给定+前电子摆数值+轨道几何参数计算机理论超高+人工理论超高;

右基本起道量=人工给定+轨道几何参数计算机给定;

当选择右轨超高时,根据以下公式分别计算左基本起道量及右基本起道量:

左基本起道量=人工给定+轨道几何参数计算机给定;

右基本起道量=人工给定+轨道几何参数计算机给定+前电子摆数值+轨道几何参数计算机理论超高+人工理论超高。

进一步的,所述步骤S20)包括:

实时获取前电子摆数值,当前电子摆数值大于第一限定值时,判断为前端线路水平超限,并输出车辆前行限制信号,禁止前向走行并发出报警信号。

进一步的,所述步骤S20)包括:

实时获取后电子摆数值,当后电子摆数值大于第二限定值时,判断为后端线路水平超限,并输出车辆后退限制信号,禁止后退走行并发出报警信号。

进一步的,所述步骤S20)包括:

将测量轮输出的正交脉冲信号转换为车辆走行里程,同时采集左抄平传感器数值、右抄平传感器数值。通过计算和比较车辆线路左右超高差值的变化量来判断纵向水平超高状态,并在一段作业基长范围内分别计算左右超高差值的最大值和最小值。当最大值与最小值之间的差值大于第三限定值时,判断为纵向水平偏差超限,输出车辆走行限制信号,禁止走行并发出报警信号。

进一步的,所述步骤S20)包括:

实时获取前电子摆和后电子摆数值,当前电子摆数值与后电子摆数值的差值大于第四限定值时,判断为前后超高差超限,存在三角坑或者横向水平异常,并输出车辆走行限制信号,禁止后退走行并发出报警信号。

进一步的,所述步骤S20)包括:

实时监控捣固作业结束程控信号,当检测到捣固作业结束程控信号时,实时获取中电子摆数值。当判断中电子摆数值大于第五限定值时,判断为作业水平超限,轨道线路道砟密实不足存在潜在超高,并输出车辆走行限制信号,禁止走行并发出报警信号。

本申请还另外具体提供了一种计算机可读取存储介质的技术实现方案,所述计算机可读取存储介质内存储有计算机程序,所述计算机程序被处理器执行时实现如上所述的捣固车水平监测和起道补偿方法。

通过实施上述本申请提供的捣固车水平监测和起道补偿方法及计算机可读存储介质的技术方案,具有如下有益效果:

(1)本申请捣固车水平监测和起道补偿方法及计算机可读存储介质,利用前中后电子摆、作业抄平传感器等测量数据,能够自动计算需要的起道补偿量,根据设定的控制策略,在作业时能够自动补偿起道量,同时在判定水平状况影响车辆安全时,能够自动发出报警信号,并限制车辆走行;

(2)本申请捣固车水平监测和起道补偿方法及计算机可读存储介质,在起道作业时能够自动补偿起道量,极大地减少了1号作业位的工作量,在检测到线路水平异常后立即输出禁止走行信号,同时提醒司机检查和采取进一步安全操作,通过自动监控手段代替人工监测,有效避免了人工监测不及时,以及数据疏漏等风险,大幅增强了车辆作业的安全性;

(3)本申请捣固车水平监测和起道补偿方法及计算机可读存储介质,基于捣固车既有电气控制系统的前中后电子摆、抄平传感器等,能够采集横向水平超高、纵向水平超高、三角坑等多种数据,并具有报警提醒和自动停车控制功能,同时参与车辆起道作业控制,可以实现起道量的自动补偿,在实现上述功能的前提下对原车电气系统的改造便捷、成功而有效。

附图说明

为了更清楚地说明本申请实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍。显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的实施例。

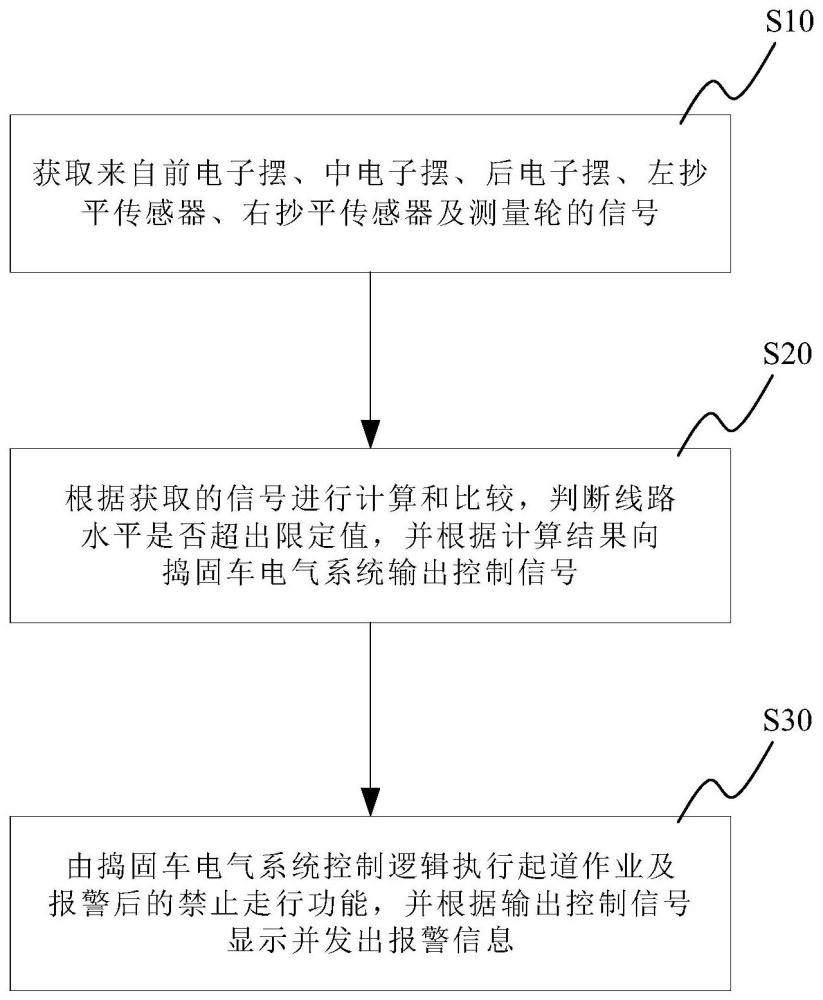

图1是本申请捣固车水平监测及起道补偿方法一种具体实施例的程序流程图;

图2是本申请捣固车水平监测及起道补偿方法一种具体实施例捣固车水平检测报警过程的程序流程图;

图3是本申请方法所基于的捣固车水平监测和起道补偿装置系统一种具体实施例的系统结构组成框图;

图4是本申请方法所基于的捣固车水平监测和起道补偿装置一种具体实施例的控制原理框图;

图5是本申请方法所基于的捣固车水平监测和起道补偿装置一种具体实施例的功能框图;

图6是本申请方法所基于的捣固车水平监测和起道补偿装置一种具体实施例的起道补偿控制原理框图;

图7是本申请捣固车水平监测和起道补偿方法一种具体实施例应用于捣固车的结构示意图;

图中:1-信号采集单元,2-数据计算和控制单元,3-显示报警单元,4-捣固车电气控制系统,5-抄平传感器,6-前电子摆,7-中电子摆,8-后电子摆,9-测量轮,10-捣固车水平监测和起道补偿装置,11-前司机室,12-后司机室,13-检测小车,14-捣固装置,15-捣固头,16-钢轨,17-左起道装置,18-左起道液压阀,19-第一控制器,20-第三控制器。

具体实施方式

为了引用和清楚起见,将下文中使用的技术名词、简写或缩写记载如下:

AI模块:Analog Input模块,模拟量输入模块的简称;

DI模块:Digital Input模块,数字量输入模块的简称;

DO模块:Digital Output模块,数字量输出模块的简称;

PID控制:Proportion Integration Differentiation控制,比例积分微分控制的简称。

为使本申请实施例的目的、技术方案和优点更加清楚,下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整的描述。显然,所描述的实施例仅仅是本申请的一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本申请保护的范围。

如附图1至附图7所示,给出了本申请捣固车水平监测和起道补偿方法及计算机可读存储介质的具体实施例,下面结合附图和具体实施例对本申请作进一步说明。

以下以DC-32型捣固车为例对本发明捣固车水平监测和起道补偿方法及计算机可读存储介质具体实施例的技术方案进行详细介绍。本申请实施例基于DC-32型捣固车既有的电气控制系统,根据捣固车作业中线路实际水平状态和安全报警控制策略的分析,给出了一种线路水平监测报警及起道自动补偿装置及系统的技术方案。

实施例1

本申请利用捣固车电气控制系统4的前中后电子摆、抄平传感器等测量数据,并加装控制和报警防护装置,自动计算需要的起道补偿量,根据设定的控制策略,在作业时自动补偿起道量,同时在判定水平状况影响车辆安全时,自动发出报警信号,并限制车辆走行。根据捣固车作业线路轨道水平状况的现状,可能影响作业安全的线路情况主要包括前水平超高、后水平超高、三角坑、道砟密实不足造成的潜在超高等几种情况。针对这几种情况,本申请具体实施例在捣固车已有电气控制系统的基础上,制定不同的监测和安全报警判断策略。

如附图1所示,一种本申请捣固车水平监测及起道补偿方法的实施例,具体包括以下步骤:

S10)获取来自前电子摆6、中电子摆7、后电子摆8、左抄平传感器、右抄平传感器及测量轮9的信号;

S20)根据获取的信号进行计算和比较,判断线路水平是否超出限定值,并根据计算结果向捣固车电气控制系统4输出控制信号;

S30)由捣固车电气控制系统4的控制逻辑执行起道作业及报警后的禁止走行功能,并根据输出控制信号显示并发出报警信息。

在步骤S10)中,通过DI模块采集测量轮脉冲、开关按钮逻辑信号,通过AI模块采集前电子摆6、中电子摆7、后电子摆8、左抄平传感器及右抄平传感器的信号。在步骤S20)中,根据获取的信号进行实时计算,并根据计算结果输出捣固车电气控制系统4的逻辑控制信号和起道补偿数据。

开关按钮逻辑信号进一步包括水平报警功能开关逻辑信号、报警手动复位按钮逻辑信号及人工起道补偿/自动起道补偿切换开关逻辑信号。步骤S20)进一步包括:

当检测到水平报警功能开关逻辑信号,则输出报警及限制走行控制信号。当检测到水平超限触发报警后不能行车,在排除隐患后按下报警手动复位按钮后,恢复行车并消除报警。当检测到人工起道补偿/自动起道补偿切换开关逻辑信号,作业时自动补偿起道量,若未检测到该逻辑信号则保持人工补偿方式。

在起道作业过程中,实时获取左抄平传感器数值LLev,左基本起道量、左沉降补偿量、起道减少量、抄平修正自动补偿量及左超高差修正值作为PID控制的左起道量Z0_ZQIDAO给定,左抄平传感器数值LLev作为PID控制的反馈,构成左起道控制闭环。PID控制输出信号经放大后控制左起道液压阀带动左起道装置执行起道动作,完成左起道作业过程。以DC-32型捣固车为例,其具体计算过程如下式所示:

左起道量Z0_ZQIDAO=左超高差修正值+抄平修正自动补偿值+KL1*左基本起道量-KL2*起道减少量+左沉降补偿量-左抄平传感器数值。

其中,KL1为左起道给定计算比例参数,KL2为左起道减少量比例参数。左超高差修正值、起道减少量及左沉降补偿量均为给定值。

在起道作业过程中,实时获取右抄平传感器数值RLev,右基本起道量、右沉降补偿量、起道减少量、抄平修正自动补偿量及右超高差修正值作为PID控制的右起道量Z0_YQIDAO给定,右抄平传感器数值RLev作为PID控制的反馈,构成右起道控制闭环。PID控制的输出信号经放大后控制右起道液压阀带动右起道装置执行起道动作,完成右起道作业过程。以DC-32型捣固车为例,其具体计算过程如下式所示:

右起道量Z0_YQIDAO=右超高差修正值+抄平修正自动补偿值+KR1*右基本起道量-KR2*起道减少量+右沉降补偿量-右抄平传感器数值。

其中,KR1为右起道给定计算比例参数,KR2为右起道减少量比例参数。右超高差修正值、起道减少量及右沉降补偿量均为给定值。

步骤S20)进一步包括:

计算前端理论超高Supre与中电子摆数值Mpen的差值,以及左右超高差值DIFF=左抄平传感器数值LLev-右抄平传感器数值RLev,将左右超高差值DIFF作为PID控制的给定,并将前端理论超高Supre与中电子摆数值Mpen的差值DIFF1作为PID控制的反馈,构成抄平修正控制闭环,PID控制的输出值作为抄平修正自动补偿值参与起道作业控制,其具体计算过程如下式所示:

差值DIFF1=前端理论超高Supre-中电子摆数值Mpen;

左右超高差值DIFF=左抄平传感器数值LLev-右抄平传感器数值Rlev;

抄平修正自动补偿值Compens=差值DIFF1-左右超高差值DIFF。

以DC-32型捣固车为例,在步骤S20)中,当选择左轨超高时,进一步根据以下公式分别计算左基本起道量及右基本起道量:

左基本起道量=人工给定MAN_Q+轨道几何参数计算机(GAV)给定GAV_Q+前电子摆数值Fpen+轨道几何参数计算机(GAV)理论超高+人工理论超高;

右基本起道量=人工给定MAN_Q+轨道几何参数计算机(GAV)给定GAV_Q。

当选择右轨超高时,进一步根据以下公式分别计算左基本起道量及右基本起道量:

左基本起道量=人工给定MAN_Q+轨道几何参数计算机(GAV)给定GAV_Q;

右基本起道量=人工给定MAN_Q+轨道几何参数计算机(GAV)给定GAV_Q+前电子摆数值Fpen+轨道几何参数计算机(GAV)理论超高+人工理论超高。

其中,人工给定MAN_Q、轨道几何参数计算机给定GAV_Q、轨道几何参数计算机理论超高及人工理论超高均为捣固车电气控制系统4的给定值。

当车辆前端线路水平超限时,此时应当输出车辆前行限制信号,禁止走行并发出报警信号。如附图2所示,步骤S20)进一步包括:

实时获取前电子摆数值Fpen,当前电子摆数值Fpen大于第一限定值LIMT1(限定值LIMT1可设置)时,即当Fpen>LIMT1时,判断为前端线路水平超限,并输出车辆前行限制信号,禁止前向走行并发出报警信号。

当车辆后端线路水平超限时,此时应当输出车辆后退限制信号,禁止后退走行并发出报警信号。如附图2所示,步骤S20)进一步包括:

实时获取后电子摆数值Bpen,当后电子摆数值Bpen大于第二限定值LIMT2(限定值LIMT2可设置)时,即当Bpen>LIMT2时,判断为后端线路水平超限,并输出车辆后退限制信号,禁止后退走行并发出报警信号。

当纵向水平偏差过大时,会出现前后高低不平或者三角坑,此时应当输出车辆走行限制信号,禁止走行并发出报警信号。如附图2所示,步骤S20)进一步包括:

将测量轮9输出的正交脉冲信号转换为车辆走行里程DIST,同时采集左抄平传感器数值LLev、右抄平传感器数值RLev。实时采集车辆走行里程DIST,读取作业基长数值(该数值可以通过显示报警单元3进行设置,如:DC-32型捣固车可以将前转向架中心位置和后转向架中心位置之间的11m间距作为作业基长),通过计算和比较车辆线路左右超高差值的变化量来判断纵向水平超高状态,并在一段作业基长范围内分别计算左右超高差值HDIFF的最大值HDIFF_MAX和最小值HDIFF_MIN。当最大值HDIFF_MAX与最小值HDIFF_MIN之间的差值大于第三限定值LIMT3(限定值LIMT3可设置)时,判断为纵向水平偏差超限,输出车辆走行限制信号,禁止走行并发出报警信号。即实时计算左右超高差值:HDIFF=LLev-RLev,在一端基长范围内分别计算HDIFF的最大值HDIFF_MAX和最小值HDIFF_MIN,当HDIFF_MAX-HDIFF_MIN>LIMT3时,判断为纵向水平偏差超限。

当前超高和后超高的差值过大时,提示存在三角坑或者横向水平异常,此时应当输出车辆走行限制信号,禁止走行并发出报警信号。如附图2所示,步骤S20)进一步包括:

实时获取前电子摆数值Fpen和后电子摆数值Bpen,当前电子摆数值Fpen与后电子摆数值Bpen的差值大于第四限定值LIMT4(限定值LIMT4可设置)时,即当Fpen-Bpen>

LIMT4时,判断为前后超高差超限,存在三角坑或者横向水平异常,并输出车辆走行限制信号,禁止后退走行并发出报警信号。

当轨道线路道砟密实不足存在潜在超高的情况时,在捣固作业后会出现水平异常,当存在水平超限时,应当输出车辆走行限制信号,禁止走行并发出报警信号。如附图2所示,步骤S20)进一步包括:

实时监控捣固作业结束程控信号Q0D,当检测到捣固作业结束程控信号Q0D时,实时获取中电子摆数值Mpen。当判断中电子摆数值Mpen大于第五限定值LIMT5(限定值LIMT5可设置)时,即当Mpen>LIMT5时,判断为作业水平超限,轨道线路道砟密实不足存在潜在超高,并输出车辆走行限制信号,禁止走行并发出报警信号。

本申请实施例1描述的捣固车水平监测及起道补偿方法,在已有捣固车电气控制系统4的硬件基础上,根据以上控制策略,可以实现抄平作业时的起道作业量自动补偿,同时在出现各种线路水平异常情况时能够实现及时监测和报警保护。根据实际应用需求,在报警产生时还可以人工手动方式切除报警状态并恢复走行功能,同时通过显示报警单元3能够实时显示各传感器的数值和超高值,还能实现各种阈值或者限定值的设置,在不同的线路条件下可以由操作人员调整限定值。

实施例2

一种本申请计算机可读取存储介质的实施例,该计算机可读取存储介质内存储有计算机程序,该计算机程序被处理器执行时实现如实施例1所述的捣固车水平监测和起道补偿方法。

实施例3

如附图3所示,一种实施例1所述方法所基于的本申请捣固车水平监测和起道补偿装置的实施例,具体包括:信号采集单元1、数据计算和控制单元2及显示报警单元3。信号采集单元1获取来自捣固车电气控制系统4的前电子摆6、中电子摆7、后电子摆8、超平传感器5(包括左抄平传感器、右抄平传感器)及测量轮9的数值。数据计算和控制单元2根据信号采集单元1获取的数值进行计算和比较,判断线路水平是否超出限定值,并根据计算结果向捣固车电气控制系统4输出控制信号,由捣固车电气控制系统4控制逻辑执行起道作业及报警后的禁止走行功能(通过控制走行液压阀实现)。显示报警单元3根据数据计算和控制单元2输出的控制信号显示并发出报警信息。

信号采集单元1进一步包括DI模块和AI模块,DI模块采集测量轮脉冲信号、开关按钮逻辑信号,AI模块采集前电子摆6、中电子摆7、后电子摆8、左抄平传感器及右抄平传感器数值。数据计算和控制单元2根据信号采集单元1获取的数值进行实时计算,并根据计算结果输出捣固车电气控制系统逻辑控制信号和起道补偿数据,如附图4和附图5所示。显示报警单元3包括数据显示模块、报警指示模块及参数设置模块,数据显示模块根据数据计算和控制单元传输的数据进行实时显示。报警指示模块根据数据计算和控制单元2传输的数据进行报警提示,参数设置模块3通过通讯端口对数据计算和控制单元2的数据计算和报警阈值进行参数设置。数据计算和控制单元2可以进一步采用DO模块或带24V数字量输出功能的嵌入式处理模块。

开关按钮逻辑信号进一步包括水平报警功能开关逻辑信号、报警手动复位按钮逻辑信号及人工起道补偿/自动起道补偿切换开关逻辑信号。当数据计算和控制单元2检测到水平报警功能开关逻辑信号,则输出报警及限制走行控制信号,否则水平报警功能无效。当数据计算和控制单元2检测到水平超限触发报警后不能行车,在排除隐患后按下报警手动复位按钮后,恢复行车并消除报警。当数据计算和控制单元2检测到人工起道补偿/自动起道补偿切换开关逻辑信号,作业时自动补偿起道量,若未检测到该逻辑信号则保持人工补偿方式。

如附图6所示,在起道作业过程中,信号采集单元1实时获取并向数据计算和控制单元2传输左抄平传感器数值。数据计算和控制单元2包括第一PID控制器19,左基本起道量、左沉降补偿量、起道减少量、抄平修正自动补偿量及左超高差修正值作为第一PID控制器19的左起道量Z0_ZQIDAO给定,左抄平传感器数值LLev作为第一PID控制器19的反馈,构成左起道控制闭环。以DC-32型捣固车为例,其具体计算过程如下式所示:

左起道量Z0_ZQIDAO=左超高差修正值+抄平修正自动补偿值+KL1*左基本起道量-KL2*起道减少量+左沉降补偿量-左抄平传感器数值。

其中,KL1为左起道给定计算比例参数,KL2为左起道减少量比例参数。左超高差修正值、起道减少量及左沉降补偿量均为给定值。

第一PID控制器19的输出信号经放大后控制左起道液压阀18带动左起道装置17执行起道动作,完成钢轨16的左起道作业过程。

右起道控制的结构与左起道控制类似,信号采集单元1实时获取并向数据计算和控制单元2传输右抄平传感器数值。数据计算和控制单元2包括第二PID控制器,右基本起道量、右沉降补偿量、起道减少量、抄平修正自动补偿量及右超高差修正值作为第二PID控制器的右起道量Z0_YQIDAO给定,右抄平传感器数值RLev作为第二PID控制器的反馈,构成右起道控制闭环。以DC-32型捣固车为例,其具体计算过程如下式所示:

右起道量Z0_YQIDAO=右超高差修正值+抄平修正自动补偿值+KR1*右基本起道量-KR2*起道减少量+右沉降补偿量-右抄平传感器数值。

其中,KR1为右起道给定计算比例参数,KR2为右起道减少量比例参数。右超高差修正值、起道减少量及右沉降补偿量均为给定值。

第二PID控制器的输出信号经放大后控制右起道液压阀带动右起道装置执行起道动作,完成钢轨16的右起道作业过程。

数据计算和控制单元2进一步包括第三PID控制器20,将左右超高差值DIFF=左抄平传感器数值LLev-右抄平传感器数值Rlev作为第三PID控制器20的给定,并将前端理论超高Supre与中电子摆数值Mpen的差值DIFF1作为第三PID控制器20的反馈,构成抄平修正控制闭环。第三PID控制器20的输出值作为抄平修正自动补偿值参与起道作业控制,从而代替人工修正补偿给定,减少人工操作环节,提高补偿给定的精度,其具体计算过程如下式所示:

差值DIFF1=前端理论超高Supre-中电子摆数值Mpen;

左右超高差值DIFF=左抄平传感器数值LLev-右抄平传感器数值Rlev;

抄平修正自动补偿值Compens=差值DIFF1-左右超高差值DIFF。

以DC-32型捣固车为例,当选择左轨超高时,数据计算和控制单元2进一步根据以下公式分别计算左基本起道量及右基本起道量:

左基本起道量=人工给定MAN_Q+轨道几何参数计算机(GAV)给定GAV_Q+前电子摆数值Fpen+轨道几何参数计算机(GAV)理论超高+人工理论超高;

右基本起道量=人工给定MAN_Q+轨道几何参数计算机(GAV)给定GAV_Q。

当选择右轨超高时,数据计算和控制单元进一步根据以下公式分别计算左基本起道量及右基本起道量:

左基本起道量=人工给定MAN_Q+轨道几何参数计算机(GAV)给定GAV_Q;

右基本起道量=人工给定MAN_Q+轨道几何参数计算机(GAV)给定GAV_Q+前电子摆数值Fpen+轨道几何参数计算机(GAV)理论超高+人工理论超高。

其中,人工给定MAN_Q、轨道几何参数计算机给定GAV_Q、轨道几何参数计算机理论超高及人工理论超高均为捣固车电气控制系统4的给定值。

信号采集单元1实时获取并向数据计算和控制单元2传输前电子摆数值Fpen,当前电子摆数值Fpen大于第一限定值LIMT1时,数据计算和控制单元2判断为前端线路水平超限,并输出车辆前行限制信号,禁止前向走行并发出报警信号。

信号采集单元1实时获取并向数据计算和控制单元2传输后电子摆数值Bpen,当后电子摆数值Bpen大于第二限定值LIMT2时,数据计算和控制单元2判断为后端线路水平超限,并输出车辆后退限制信号,禁止后退走行并发出报警信号。

当纵向水平偏差过大时,会出现前后高低不平或者三角坑,此时输出车辆走行限制信号,禁止走行并发出报警信号。实时采集测量轮9的里程信号(DIST)、左抄平传感器数值LLev、右抄平传感器数值RLev,测量轮9输出的是正交脉冲信号,根据传感器类型的不同,左、右抄平传感器输出的是模拟电压信号(模拟抄平传感器)或者数字通讯信号(网络抄平传感器)。信号采集单元1将测量轮9输出的正交脉冲信号转换为车辆走行里程DIST,同时采集左抄平传感器数值LLev、右抄平传感器数值RLev。数据计算和控制单元2获取车辆走行里程DIST,通过计算和比较车辆线路左右超高差值HDIFF的变化量来判断纵向水平超高状态,并在一段作业基长范围内分别计算左右超高差值HDIFF的最大值HDIFF_MAX和最小值HDIFF_MIN。当最大值HDIFF_MAX与最小值HDIFF_MIN之间的差值大于第三限定值LIMT3(限定值LIMT3可设置)时,数据计算和控制单元2判断为纵向水平偏差超限,输出车辆走行限制信号,禁止走行并发出报警信号。

当前超高和后超高的差值过大时,提示存在三角坑或者横向水平异常,此时输出车辆走行限制信号,禁止走行并发出报警信号。信号采集单元1实时获取并向数据计算和控制单元2传输前电子摆数值Fpen和后电子摆数值Bpen,当前电子摆数值Fpen与后电子摆数值Bpen的差值大于第四限定值LIMT4时,数据计算和控制单元2判断为前后超高差超限,存在三角坑或者横向水平异常,并输出车辆走行限制信号,禁止后退走行并发出报警信号。

在作业过程中,实时监控捣固作业结束程控信号Q0D,当检测到捣固作业结束程控信号Q0D时,信号采集单元1实时获取并向数据计算和控制单元2传输中电子摆数值Mpen。当中电子摆数值Mpen大于第五限定值LIMT5时,数据计算和控制单元2判断为作业水平超限,轨道线路道砟密实不足存在潜在超高,并输出车辆走行限制信号,禁止走行并发出报警信号。

实施例3描述的捣固车水平监测和起道补偿装置10基于捣固车电气控制系统4及前中后电子摆、抄平传感器等,根据采集数据计算输出捣固车起道作业自动补偿量,可以代替原有采用人工调整电位器补偿的方式,大幅提高补偿精度,减少1号位操作人员工作量。同时,结合线路实际情况和引入线路水平状况判断机制,通过数据计算和控制单元2在检测到线路水平异常后立即输出禁止走行信号,并提醒司机检查和采取进一步安全操作。本申请实施例3通过技术手段代替人工监测,有效避免了人工监测不及时以及数据疏漏等风险,增强了车辆作业安全性。

实施例4

如附图7所示,一种实施例1所述方法所基于的捣固车水平监测及起道补偿系统的实施例,具体包括:如实施例3所述的捣固车水平监测和起道补偿装置10及捣固车电气控制系统4。捣固车电气控制系统4包括与捣固车水平监测和起道补偿装置10相连的左抄平传感器、右抄平传感器、前电子摆6、中电子摆7、后电子摆8、测量轮9及起道液压阀18。以DC-32型捣固车为例,捣固车电气控制系统4的各种检测线路水平的传感器,电子摆的具体安装位置示意如附图5所示。其中,如L所示为车辆作业方向,捣固车的前后部分别设置有前司机室11和后司机室12,捣固车的中部设置有检测小车13和捣固装置14,检测小车13上设置有中电子摆7,捣固装置14上设置有捣固头15。捣固车的前部设置有前电子摆6和测量轮9,捣固车的后部设置有后电子摆8。抄平传感器5(包括左抄平传感器和右抄平传感器)设置于捣固车的中部。

在本申请的描述中,需要说明的是,当元件被称为“固定于”或“设置于”另一个元件上,它可以直接在另一个元件上或者间接设置在另一个元件上;当一个元件被称为是“连接于”另一个元件,它可以是直接连接到另一个元件或间接连接至另一个元件上。

需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本申请和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本申请的限制。

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本申请的描述中,“多个”、“若干个”的含义是两个或两个以上,除非另有明确具体的限定。

须知,本说明书附图所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本申请可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本申请所能产生的功效及所能达成的目的下,均应仍落在本申请所揭示的技术内容能够涵盖的范围内。

通过实施本申请具体实施例描述的捣固车水平监测和起道补偿方法及计算机可读存储介质的技术方案,能够产生如下技术效果:

(1)本申请具体实施例描述的捣固车水平监测和起道补偿方法及计算机可读存储介质,利用前中后电子摆、作业抄平传感器等测量数据,能够自动计算需要的起道补偿量,根据设定的控制策略,在作业时能够自动补偿起道量,同时在判定水平状况影响车辆安全时,能够自动发出报警信号,并限制车辆走行;

(2)本申请具体实施例描述的捣固车水平监测和起道补偿方法及计算机可读存储介质,在起道作业时能够自动补偿起道量,极大地减少了1号作业位的工作量,在检测到线路水平异常后立即输出禁止走行信号,同时提醒司机检查和采取进一步安全操作,通过自动监控手段代替人工监测,有效避免了人工监测不及时,以及数据疏漏等风险,大幅增强了车辆作业的安全性;

(3)本申请具体实施例描述的捣固车水平监测和起道补偿方法及计算机可读存储介质,基于捣固车既有电气控制系统的前中后电子摆、抄平传感器等,能够采集横向水平超高、纵向水平超高、三角坑等多种数据,并具有报警提醒和自动停车控制功能,同时参与车辆起道作业控制,可以实现起道量的自动补偿,在实现上述功能的前提下对原车电气系统的改造便捷、成功而有效。

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其它实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

以上所述,仅是本申请的较佳实施例而已,并非对本申请作任何形式上的限制。虽然本申请已以较佳实施例揭示如上,然而并非用以限定本申请。任何熟悉本领域的技术人员,在不脱离本申请的精神实质和技术方案的情况下,都可利用上述揭示的方法和技术内容对本申请技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本申请技术方案的内容,依据本申请的技术实质对以上实施例所做的任何简单修改、等同替换、等效变化及修饰,均仍属于本申请技术方案保护的范围。