一种螺旋钻进卸料装置及方法

文献发布时间:2024-01-17 01:20:32

技术领域

本发明涉及板结物料卸料装置技术领域,具体涉及一种螺旋钻进卸料装置及方法。

背景技术

在超临界流体萃取过程中,料篮内的物料在萃取釜内受压工况下进行萃取处理,由于物料在高压力挤压的作用下,将原本蓬松的物料逐步夯实,甚至出现严重板结的情况。萃取处理后,需要将料篮吊装移出萃取釜卸料,经夯实的物料难以自行从料篮内部滑落出来。目前,在料篮卸料时,至少需要两个以上有工作经验的施工人员协助在料篮底部卸料口共同完成料篮的卸料工作,对现场施工人员的要求较高,稍不注意便会出现物料突然滑落而砸伤施工人员的现象,存在较大的安全隐患。

为了解决上述技术问题,申请人研发了一种萃取料篮卸料装置,并于2022年9月14日申请了中国专利(授权公告号CN218280637U)。该装置包括框架,料篮竖直安装在框架上,框架上部设有人工卸料平台,框架一侧设有用于施工人员到达所述人工卸料平台的爬梯,框架底部安装有用于控制料篮底部卸料口开启或闭合的卸料机构。其通过施工人员操作绞盘和站在人工卸料平台上卸料,能够有效地避免施工人员在下端卸料时,开盖瞬间物料突然滑落或卸料途中物料突然滑落造成人员伤亡,提高了人工卸料的安全系数,保证了施工人员的生命安全。上述装置在卸料过程中,施工人员将铲子伸到料筒内,从上往下将板结的物料一点一点铲碎,物料自由落下,在铲的过程中,极易造成铲子铲到料筒内壁,对料筒造成损伤。

同时,上述装置还提供了利用框架上安装的高频振动气锤对料篮筒壁进行高频敲击,将料篮内部物料震碎,自动从料篮内部脱落下来。由于振动气锤是作用在料筒上,而没有直接作用在板结的物料上,并且振动气锤的穿透力有限,一般仅对板结在料筒内壁上厚度小于50mm的物料有效,这里的厚度指料筒内壁到板结在内壁上的环形物料内径之间的距离,针对厚度在50mm以上的板结物料则无法使其松散脱落,使用场所受到了极大地限制。

发明内容

本发明的目的就是克服现有技术的缺点,提供一种螺旋钻进卸料装置及方法,在保证不伤料筒内壁的情况下,使厚度在50mm以上的板结物料能够快速卸下,结构简单,操作方便,卸料效率高。

为实现上述目的,本发明采用如下技术方案:一种螺旋钻进卸料装置,包括操作平台,所述操作平台上设有固定框架,所述固定框架的顶部设有可在固定框架上滑动的移动框架;

所述移动框架的底部设有底座,所述底座上设有电动盘绳器、电机和与电机连接的减速机,电机与电动盘绳器联锁控制;

所述移动框架顶部设有定滑轮,减速机的上方设有上下移动的动滑轮,电动盘绳器上的钢丝绳依次经定滑轮和动滑轮后固定在移动框架的顶部,动滑轮下方设有与其连接的方形驱动杆;

所述减速机上开设有贯穿减速机的竖直通孔,驱动杆穿过竖直通孔,驱动杆底部与下方的加长杆的顶部连接,加长杆的底部与螺旋钻进件连接,驱动杆在减速机的作用下发生旋转运动;

所述螺旋钻进件在钻进作业时设置在料筒中心位置,其最大外径比料筒内壁直径小50mm~90mm。

作为本发明的一种改进,所述螺旋钻进件包括旋转轴和连接在旋转轴上的螺旋叶片,所述螺旋叶片为下锥形结构,叶片外沿为锯齿状。

作为本发明的一种改进,所述料筒安装在料筒支架上,所述料筒支架上设有用于敲击料筒外壁的振动气锤。

作为本发明的一种改进,所述加长杆的长度小于料筒顶面至移动框架底座底面之间的距离,其数量由料筒的高度确定。

作为本发明的一种改进,所述驱动杆与动滑轮之间设有用于防止动滑轮旋转的防扭机构;

所述防扭机构包括上端盖、轴承、轴承套、转轴和下端盖,轴承套设在转轴上,上端盖与轴承套螺纹连接,下端盖与转轴螺纹连接;

所述上端盖的顶部设有耳板,动滑轮上设有与耳板适配的连接孔,转轴底部与驱动杆通过销轴和轴套组合的方式连接。

作为本发明的一种改进,所述驱动杆、加长杆和螺旋钻进件之间均通过销轴和轴套组合的方式连接。

作为本发明的一种改进,所述减速机的顶部和底部分别设有用于将驱动杆快速导入竖直通孔的导向补芯机构;

所述导向补芯机构包括补芯座和安装在补芯座上的导向轮,导向轮沿圆周方向均匀地分布在补芯座上。

一种利用上述螺旋钻进卸料装置进行的卸料方法,具体包括以下步骤:

1)将移动框架滑动到料筒正上方,螺旋钻进件通过销轴和轴套组合的方式快速安装到驱动杆上;

2)控制电机运动,电动盘绳器处于自然放绳状态,减速机在电机的驱动下带动驱动杆旋转,螺旋钻进件在驱动杆的带动下向下钻进;

3)待钻进距离达到加长杆的长度时,停止钻进,拆除螺旋钻进件与驱动杆之间的连接销,电动盘绳器收绳,将驱动杆提升回到原位,接入加长杆后,然后继续钻进,如此循环操作,直至螺旋钻进件将物料卸完;

4)物料卸完后,停止电机,启动电动盘绳器收绳,将驱动杆、加长杆、螺旋钻进件向上提升,待达到加长杆的长度时,拆下加长杆,然后继续提升,直至螺旋钻进件完全被提升出料筒;

5)将移动框架滑到下一个卸料位置,卸料阶段结束。

作为本发明的一种改进,所述加长杆的长度小于料筒顶面至移动框架底座底面之间的距离,其数量由料筒的高度确定。

本发明具有以下优点:

本发明结构简单,操作方便。固定框架和移动框架均采用框架结构,将电动盘绳器、电机和减速机均安装在移动框架的底座上,通过滑轨使移动框架滑动至料筒正上方。在钻进时,电机处于工作状态,驱动杆带动动滑轮向下移动,电动盘绳器处于自然放绳状态;物料卸完后,停止电机,启动电动盘绳器收绳,将驱动杆、加长杆、螺旋钻进件向上提升,待达到加长杆的长度时,拆下加长杆,然后继续提升,直至螺旋钻进件完全被提升出料筒。通过采用定滑轮和动滑轮组成的滑轮组可实现装置的快速提升,拆卸快捷,并且使用小功率的电动盘绳器即可实现收绳。同时,在驱动杆和螺旋钻进件之间通过接入加长杆,也极大地降低了整个装置的高度,扩大了装置的应用场所。整个卸料过程,施工人员只需控制电动盘绳器和电机的控制按钮和接加长杆,其余环节全部由卸料装置自动完成,极大地缩短了卸料时间,降低了人工劳动强度,结构简单,操作方便。

通过采用截面形状为方形的驱动杆,相对于现有的截面形状为圆柱形的转轴而言,结构简单,加工方便,成本低廉。在钻进过程中,驱动杆在旋转的同时向下移动,如果采用现有的截面形状为圆柱形的转轴,除了在转轴上开设贯穿整个转轴的键槽外,还需要在减速机的竖向通孔内开设与其匹配的键槽,同时还需要与键共同配合才能实现驱动杆在旋转的同时向下移动,结构极其复杂,制作工艺繁琐,加工成本较高。

为了保证在不伤料筒内壁的情况下,尽量卸去较多的板结物料,将螺旋钻进件的叶片最大外径设计为比料筒内壁直径小50mm~90mm。如果上述数值过小,在整个卸料过程中容易刮伤料筒内壁,如果数值过大,将会有大量的物料附着在料筒内壁上。本申请通过将螺旋钻进件的叶片最大外径值取为比料筒内壁直径小50mm~90mm,在保证不伤料筒内壁的情况下,使物料几乎都能够快速卸下。

螺旋钻进件的,所述螺旋叶片为下锥形结构,叶片外沿为锯齿状,这样设计会加速钻进的速度,板结物料被螺旋叶片钻进、割裂、打散后,自由落下,完成卸料工作。螺旋钻进件卸料工作完成后,如果料筒内壁上还存有板结物料的话,通过控制振动气锤即可轻松将其卸下。

通过在驱动杆与动滑轮之间设有用于防止动滑轮旋转的防扭机构,可有效防止由驱动杆带动动滑轮旋转而造成钢丝绳缠绕动滑轮的现象发生。另外,防扭机构的顶部与动滑轮通过连接孔进行销轴连接,以及防扭机构的底部与驱动杆通过销轴和轴套组合的方式连接,实现了防扭机构的快速装卸。

驱动杆、加长杆和螺旋钻进件之间均通过销轴和轴套组合的方式连接,可实现各部件的快速装卸,极大地提高了卸料的工作效率。

通过在减速机的顶部和底部分别设置用于将驱动杆快速导入竖直通孔的导向补芯机构。通过导向补芯机构的设置,主要有两个作用。第一个作用是可以将驱动杆快速地导入减速机中,提高安装效率;第二个作用是,在卸料过程中,使整个驱动杆作用在导向补芯机构上,以减小驱动杆对减速机的损害,起到了保护减速机“机芯”的作用,进而延长减速机的使用寿命。

本发明还提供了一种利用上述螺旋钻进卸料装置进行的卸料方法,由于采用了上述螺旋钻进卸料装置,因此其也就具有相应的有益效果,具体可以参照前面的说明,这里不再赘述。

附图说明

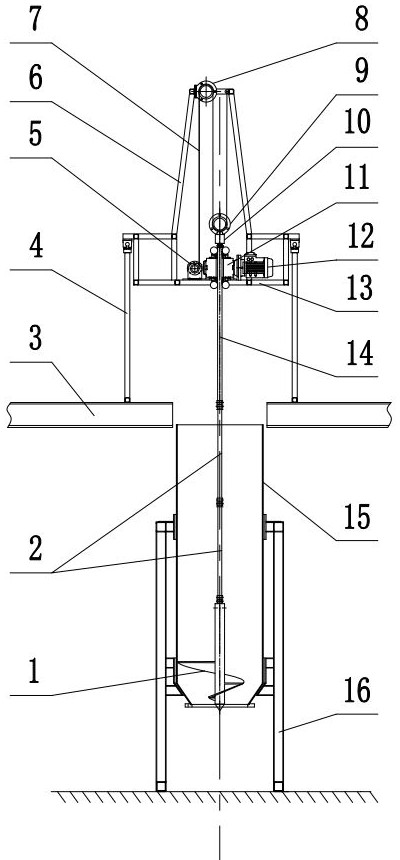

图1为本发明的螺旋叶片旋进至料筒底部时的结构示意图;

图2为本发明的螺旋叶片未旋进至料筒时的结构示意图;

图3为本发明的防扭机构安装在动滑轮的结构示意图;

图4为本发明的导向补芯机构安装在减速机上的结构示意图;

图5为本发明的导向补芯机构的结构示意图;

图6为图4的立体结构示意图。

图中,1、螺旋钻进件;2、加长杆;3、操作平台;4、固定框架;5、电动盘绳器;6、移动框架;7、钢丝绳;8、定滑轮;81、连接孔;9、动滑轮;10、防扭机构;101、耳板;102、上端盖;103、轴承套;104、轴承;105、下端盖;106、转轴;11、减速机;12、电机;13、底座;14、驱动杆;15、料筒;16、料筒支架;17、补芯座;171、凹槽;172、凸起;173、连接孔;18、导向轮;19、连接轴。

具体实施方式

下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能解释为对本发明的限制。

需要说明的是,本发明实施例中的上、下、内、外、顶部、底部等方位用语,仅是互为相对概念或是以产品的正常使用状态为参考的,而不应该认为是具有限制性的。

如图1和图2所示,一种螺旋钻进卸料装置,包括操作平台3,操作平台3上设有固定框架4,固定框架4的顶部设有可在固定框架4上滑动的移动框架6,固定框架4的顶部和移动框架6之间可采用现有的滑轨和滑块组合等方式滑动连接,该技术为现有成熟技术,这里不作过多介绍。移动框架6的底部设有底座13,底座13上设有电动盘绳器5、电机12和与电机12连接的减速机11,电机12与电动盘绳器5联锁控制,优选地,电机12和减速机11采用一体式结构。移动框架6顶部设有定滑轮8,减速机11的上方设有上下移动的动滑轮9,电动盘绳器5上的钢丝绳7依次经定滑轮8和动滑轮9后固定在移动框架6的顶部,动滑轮9下方设有与其连接的方形驱动杆14;减速机11上开设有贯穿减速机11的竖直通孔,竖直通孔为与驱动杆14匹配的方孔,竖直通孔的中心正对料筒15的中心,驱动杆14穿过竖直通孔,驱动杆14底部与下方的加长杆2的顶部连接,加长杆2的底部与螺旋钻进件1连接,驱动杆14在减速机11的作用下发生旋转运动。螺旋钻进件1在钻进作业时设置在料筒15中心位置,也就是说,在钻进工作时,驱动杆14、加长杆2和螺旋钻进件1的轴向中心线与料筒15的中心线重合,料筒15安装在料筒支架16上,料筒支架16上设有用于敲击料筒15外壁的振动气锤(图中未示出)。螺旋钻进件1包括旋转轴和连接在旋转轴上的螺旋叶片,螺旋叶片为下锥形结构,叶片外沿为锯齿状,螺旋叶片最大外径比料筒内壁直径小50mm~90mm。

加长杆2的长度小于料筒15顶面至移动框架底座13底面之间的距离,其数量由料筒15的高度确定,这种结构设计,在保证自动钻进和提升的同时,还极大地降低了装置整体高度。由于在卸料过程中,需要接入加长杆2,为施工人员操作方便以及快速接入加长杆2,加长杆2的长度必须设计成小于料筒15顶面至移动框架底座13底面之间的距离,本实施例中的加长杆2为两根。

如图3所示,驱动杆14与动滑轮8之间设有用于防止动滑轮8旋转的防扭机构10。防扭机构10包括上端盖102、轴承104、轴承套103、转轴106和下端盖105,轴承104套设在转轴106上,上端盖102的外表面上设有外螺纹,轴承套103上部内壁设有与上端盖102外螺纹匹配的内螺纹,上端盖102与轴承套103螺纹连接,下端盖105内表面上设有内螺纹,转轴106与下端盖对应位置处的外表面上设有与下端盖105内螺纹匹配的外螺纹,下端盖105与转轴106螺纹连接;上端盖102的顶部设有耳板101,动滑轮8上设有与耳板101适配的连接孔81,转轴106底部与驱动杆14通过销轴和轴套组合的方式连接,结构简单,拆装快捷。在整个卸料过程中,转轴106在轴承104的作用下随驱动杆14旋转,耳板101、上端盖102和轴承套103不旋转,进而起到防止动滑轮8扭转的作用。

上述驱动杆14、加长杆2和螺旋钻进件1之间均通过销轴和轴套组合的方式连接,通过采用现有成熟的销轴和轴套组合的连接方式,结构简单,成本低廉,拆装方便,提高了卸料的工作效率。

如图4、图5和图6所示,减速机11的顶部和底部分别设有用于将驱动杆14快速导入竖直通孔的导向补芯机构。导向补芯机构包括补芯座17和安装在补芯座17上的导向轮18,导向轮18沿圆周方向均匀地分布在补芯座17上,补芯座17通过连接孔173与减速机内部的含竖向通孔的旋转件(如涡轮减速机的涡轮等)连接,并随其一起旋转,本实施例对补芯座17与上述旋转件之间的具体连接方式不作限制。补芯座17上开设有与竖直通孔匹配的导入孔,补芯座17顶部设有沿圆周方向依次间隔分布的凹槽171和凸起172,导向轮18通过连接轴19连接在相邻两凸起172上,导向轮18的下部设置在凹槽171内。上述导向轮18、凹槽171和凸起172的数量均为四个。通过上述结构设计,可以将驱动杆14快速地导入减速机11中,提高安装效率;同时,在卸料过程中,使整个驱动杆14作用在导向补芯机构上,以减小驱动杆对减速机11的损害,起到了保护减速机11“机芯”的作用,进而延长减速机11的使用寿命。

一种利用上述螺旋钻进卸料装置进行的卸料方法,卸料前先利用行吊将装有物料的料筒吊到料筒支架上,打开料筒的上、下端盖,然后准备卸料,下面以接入两根加长杆2为例,卸料阶段包括以下步骤:

1)将移动框架6滑动到料筒15正上方,螺旋钻进件1通过销轴和轴套组合的方式快速安装到驱动杆14上;

2)启动电机12运动,电动盘绳器5处于自然放绳状态(非启动状态),减速机11在电机12的驱动下带动驱动杆14旋转,螺旋钻进件1在驱动杆14的带动下向下钻进;

3)待钻进距离达到一根加长杆2的长度时,停止钻进,拆除螺旋钻进件1与驱动杆14之间的连接销,电动盘绳器5收绳,将驱动杆14提升回到原位,接入一根加长杆2后,然后继续钻进;待钻进距离又达到一根加长杆2的长度时,停止钻进,接第二根加长杆2,如此循环操作,直至螺旋钻进件1将物料卸完;

4)物料卸完后,停止电机12,启动电动盘绳器5收绳,将驱动杆14、加长杆2、螺旋钻进件1向上提升,待达到加长杆2的长度时,拆下加长杆2,然后继续提升,直至螺旋钻进件1完全被提升出料筒15;

5)将移动框架6滑到下一个卸料位置,卸料阶段结束。

卸料阶段结束后,将料筒15上、下端盖,恢复安装上紧,采用行吊将料筒15吊出卸料位置,整个卸料作业完成。需要说明的是,在卸料阶段结束后,如果料筒15内壁上还附着有少量物料的话,可通过安装在料筒支架16上的振动气锤敲击料筒15外壁,使整个物料卸下。

以上是对本发明所提供的一种螺旋钻进卸料装置及方法进行了详细的介绍,本文中应用了具体个例对本发明的结构原理及实施方式进行了阐述,以上实施例只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。