一种转向架区域全包覆裙底板结构

文献发布时间:2024-01-17 01:20:32

技术领域

本发明属于轨道车辆制造技术领域,尤其是涉及一种转向架区域全包覆裙底板结构。

背景技术

高速动车组具有运能大、速度高及环保清洁等优点,但随着车辆的提速重载,其所产生的气动阻力随之大幅提高。转向架和轮对作为车辆底部的重要结构,由于其结构的复杂性,对车辆行驶时的空气动力学性能影响极大,该部分所产生的阻力对整车总阻力的贡献率高达27%。因此,减小高速动车组转向架部分的气动阻力具有重要意义,转向架区域平顺化是降低底部结构阻力最具潜力的措施。但由于转向架及轮对结构复杂,且在列车运行中工况更为复杂,平顺结构设计难度高,安装难度大,目前,列车转向架区域大多为无包覆或侧部局部包覆结构,主要用于车下设备防护和实现美观的效果,在减阻效果上微乎其微,其中,侧部局部包覆结构大多为铝型材拼焊而成,重量大,不利于列车的减重减阻。

发明内容

本发明旨在解决传统轨道车辆列车转向架区域为无包覆或侧部局部包覆结构,减阻效果上微乎其微,重量较大,不利于列车的减重减阻问题,从而提供一种转向架区域全包覆裙底板结构,安全可靠,重量轻,可有效降低列车气动阻力。

为实现上述发明目的,本发明提供一种转向架区域全包覆裙底板结构,包括侧部包覆结构和底部包覆结构,侧部包覆结构整体为L型,底部包覆结构为板状,侧部包覆结构上端与车体下侧固定连接,水平端与底部包覆结构固定连接;侧部包覆结构包括顺次连接的侧部左包覆结构、侧部中包覆结构、侧部右包覆结构;侧部左包覆结构端部设侧部左一安装座、侧部左二安装座、侧部左三安装座,侧部中包覆结构上设侧部中安装座,侧部右包覆结构上设侧部右安装座;侧部左包覆结构和侧部中包覆结构相邻处通过第一连接安装座连接,侧部中包覆结构和侧部右包覆结构相邻处通过第二连接安装座连接;所述侧部左一安装座和侧部左二安装座与车体下部设备舱连接,侧部左三安装座、侧部中安装座、侧部右安装座、第一连接安装座和第二连接安装座分别连接车体下侧;底部包覆结构两端设有底部端安装座,底部包覆结构中间位置设有底部中安装座,底部端安装座和底部中安装座之间设有连接车体安装座,底部端安装座连接车体设备舱,底部中安装座连接转向架下侧,连接车体安装座与车体下侧固定连接。

进一步地,所述侧部左包覆结构采用碳纤维复合结构,其水平部分为侧部左包覆伸出部,侧部左包覆伸出部厚度为50-70mm,并预埋第一碳纤维波纹板,在侧部左包覆结构内侧沿上下方向局部预设与整体结构一体成型的第一泡沫加强筋。

进一步地,所述侧部左包覆结构上设有检查门,通过螺栓安装至侧部左包覆结构上。

进一步地,侧部中包覆结构采用碳纤维复合结构,其水平部分包括中包覆左端伸出部、中包覆右端伸出部和中包覆中部伸出部,并整体预埋第二碳纤维波纹板,中包覆左端伸出部和中包覆右端伸出部厚度为50-70mm,在侧部中包覆结构内侧沿上下方向局部预设与整体结构一体成型的第二泡沫加强筋。

进一步地,所述侧部中包覆结构设有用于日常检修观察及制动缓解的检查门侧部中包覆结构下侧设有用于用于转向架轴端探伤及车辆运行极端工况避让的抗扭杆座避让活门。

进一步地,所述侧部右包覆结构采用碳纤维复合结构,其水平部分为侧部右包覆伸出部,侧部右包覆伸出部厚度为50-70mm,并预埋第三碳纤维波纹板,在侧部右包覆结构内侧沿上下方向局部预设与整体结构一体成型的第三泡沫加强筋。

进一步地,底部包覆结构采用碳纤维复合结构,其底部左端部和底部右端部局部加厚至50-60mm,四周预埋铝合金框架,内部预埋第四碳纤维波纹板,铝合金框架两侧设有用于与侧部包覆结构连接的底部安装部,底部安装部上设有安装孔。

进一步地,所述底部包覆结构靠近底部左端部和底部右端部位置分别设有连接车体安装座。

进一步地,所述底部包覆结构在连接车体安装座的安装区域内预埋第五碳纤维波纹板,在底部中安装座的安装区域内预埋第六碳纤维波纹板。

本发明基于空气动力学要求,综合考虑结构可靠性和安装便利性,提供了一种转向架区域全包覆结构方案,包括侧部包覆和底部包覆结构,有效改善空气动力学性能,降低整车阻力;全包覆结构采用碳纤维复合材料,真空灌注工艺一体成型,采用局部加强及预埋骨架等措施,安全可靠,符合结构强度的同时降低重量,满足车辆轻量化要求;创新接口设计,拆装方便,满足日常检修运维需求,保证了车辆全寿命周期内的稳定性。

本发明专利为车辆提速减重提出了一种全新的解决方案,设计一种适用于450km/h动车组的新型轻量化转向架区域全包覆裙底板结构,满足结构强度的同时降低重量,达到轻量化的目的,有效提高整车空气动力学性能,降低整车运行阻力,为车体的减重设计及车辆提速做出贡献。

附图说明

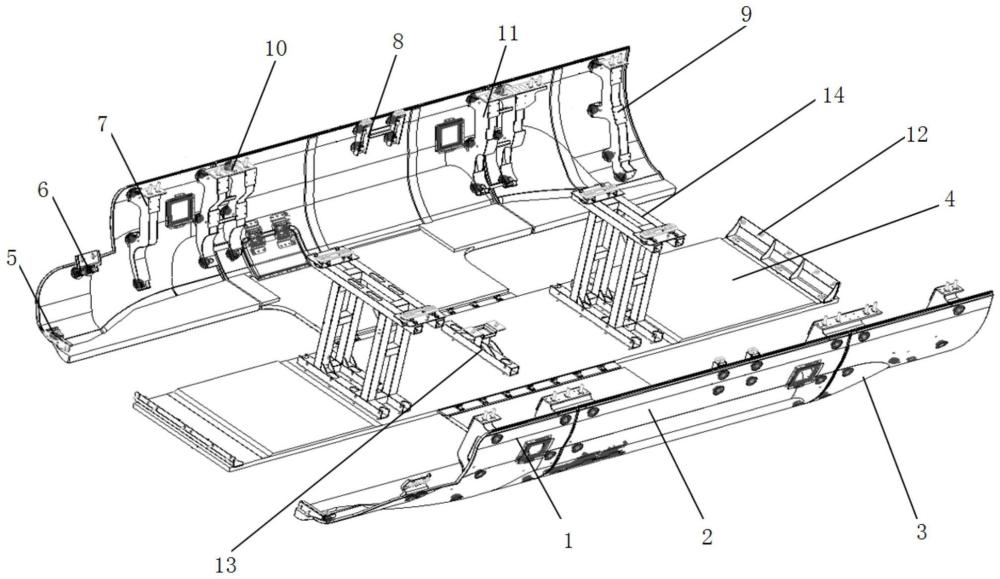

图1转向架区域包覆裙底板结构示意图

图2侧部左包覆结构爆炸图

图3侧部中包覆结构爆炸图

图4侧部右包覆结构爆炸图

图5底部包覆结构爆炸图

图6侧部右包覆结构安装示意图

图7底部包覆结构安装支架示意图

图8减震器示意图

其中:1、侧部左包覆结构;2、侧部中包覆结构;3、侧部右包覆结构;4、底部包覆结构;5、左一安装座;6、侧部左二安装座;7、侧部左三安装座;8、侧部中安装座;9、侧部右安装座;10、第一连接安装座;11、第二连接安装座;12、底部端安装座;13、底部中安装座;14、连接车体安装座;15、安装座安装套件;16、检查门;17、避让活门;18、车体;19、第一螺栓;20、第二螺栓;21、第三螺栓;22、第四螺栓;23、减震器;24、垫片;

101、侧部左包覆伸出部;102、第一碳纤维波纹板;103、第一泡沫加强筋

201中包覆左端伸出部;202、中包覆右端伸出部;203、中包覆中部伸出部;204、第二碳纤维波纹板;205、第二泡沫加强筋;206、托装部;301、侧部右包覆伸出部;302第三碳纤维波纹板;303、第三泡沫加强筋;

401、底部左端部;402、底部右端部;403、铝合金框架;404、第四碳纤维波纹板;405第五碳纤维波纹板;406第六碳纤维波纹板;407底部安装部。

具体实施方式

为了更好地了解本发明的目的、结构及功能,下面结合附图,对本发明一种转向架区域全包覆裙底板结构做进一步详细的描述。

如图1所示,转向架区域全包覆裙底板结构两侧对称,包括侧部包覆结构和底部包覆结构4,侧部包覆结构整体为L型,底部包覆结构4为板状,侧部包覆结构上端与车体下侧固定连接,水平端与底部包覆结构4固定连接。侧部包覆结构包括侧部左包覆结构1、侧部中包覆结构2、侧部右包覆结构3,侧部左包覆结构1端部设侧部左一安装座5、侧部左二安装座6、侧部左三安装座7,侧部中包覆结构2上设侧部中安装座8,侧部右包覆结构3上设侧部右安装座9。侧部左一安装座5、侧部左二安装座6连接车体下部设备舱,侧部左三安装座7、侧部中安装座8和侧部右安装座9分别连接车体下侧。侧部左包覆结构1和侧部中包覆结构2相邻处设第一连接安装座10,第一连接安装座10两侧分别固定在侧部左包覆结构1和侧部中包覆结构2上,将侧部左包覆结构1和侧部中包覆结构2连接成一体结构。侧部中包覆结构2和侧部右包覆结构3相邻处设第二连接安装座11,第二连接安装座11两侧分别固定在侧部中包覆结构2和侧部右包覆结构3上,将侧部中包覆结构2和侧部右包覆结构3连接成一体结构。第一连接安装座10和第二连接安装座11上侧固定在车体下侧。底部包覆结构4两端设置底部端安装座12,中部设置底部中安装座13,中部安装座两侧设置连接车体安装座14。

侧部侧部包覆结构和底部包覆结构主体材料采用碳纤维复合结构,左一安装座5、侧部左二安装座6、侧部左三安装座7、侧部中安装座8、侧部右安装座9、第一连接安装座10、第二连接安装座11都采用不锈钢材料,牌号为SUS301L-DLT,满足JIS G4305-2005标准;底部包覆底部中安装座13采用铝合金型材,牌号为6005A-T5,满足TB/T3260.1-2011标准;底部包覆底部端安装座12采用铝合金材料,牌号为5754-H24,满足TB/T3260.1-2011标准。

如图2所示,侧部左包覆结构1采用碳纤维复合结构,侧部左包覆结构1水平部分为侧部左包覆伸出部101,侧部左包覆伸出部101综合考虑强度和重量,通过仿真分析认为在50-70mm厚比较合适,本实施例优选加厚至60mm并预埋3mm厚第一碳纤维波纹板102,增加伸出部强度及刚度,使整体结构更稳定;基于试验及仿真分析在侧部左包覆结构1内侧沿上下方向局部预设与整体结构一体成型的第一泡沫加强筋103,增加区域内强度,产品整体采用真空灌注工艺一体成型。侧部左包覆结构1上设有安装座安装套件15,包含固定环、大螺母等,固定环与裙板之间为粘接结构,粘接标准执行DIN6701,粘接等级为A2,安装座安装套件通过螺栓进行固定。侧部左包覆结构1上设有检查门16,通过螺栓安装至侧部左包覆结构1上,材质为透明尼龙面板,用于日常检修观察及制动缓解。

如图3所示,侧部中包覆结构2主体采用碳纤维复合结构,侧部中包覆结构2水平部分包括中包覆左端伸出部201、中包覆右端伸出部202和中包覆中部伸出部203,中包覆左端伸出部201和中包覆右端伸出部202综合考虑强度和重量,通过仿真分析认为在50-70mm厚比较合适,本实施例加厚至60mm,中包覆中部伸出部203为40mm,伸出部整体预埋3mm厚第二碳纤维波纹板204,增加伸出部强度及刚度,使整体结构更稳定;基于试验及仿真分析,在侧部中包覆结构2内侧沿上下方向局部预设与整体结构一体成型的第二泡沫加强筋205,增加区域内强度,产品整体采用真空灌注工艺一体成型。侧部中包覆结构2设有安装座安装套件15,包含固定环、大螺母等,固定环与裙板之间为粘接结构,粘接标准执行DIN6701,粘接等级为A2,安装座安装套件通过螺栓进行固定。中部伸出部203侧面设有用于连接底部包覆结构4的托装部206,侧部中包覆结构2与底部包覆结构通过螺栓紧固连接。侧部中包覆结构2设有检查门16,材质为透明尼龙面板,用于日常检修观察及制动缓解,侧部中包覆结构2下侧设有抗扭杆座避让活门17,用于转向架轴端探伤及车辆运行极端工况避让。

如图4所示,侧部右包覆结构3采用碳纤维复合结构,侧部右包覆结构3水平部分为侧部右包覆伸出部301,侧部右包覆伸出部301综合考虑强度和重量,通过仿真分析认为在50-70mm厚比较合适,本实施例优选加厚至60mm并预埋3mm厚第三碳纤维波纹板302,增加伸出部强度及刚度,使整体结构更稳定;基于试验及仿真分析在侧部右包覆结构3内侧沿上下方向局部预设与整体结构一体成型的第三泡沫加强筋303,增加区域内强度,产品整体采用真空灌注工艺一体成型。侧部右包覆结构3设有安装座安装套件15,包含固定环、大螺母等,固定环与裙板之间为粘接结构,粘接标准执行DIN6701,粘接等级为A2,安装座安装套件通过螺栓进行固定。

如图5所示,底部包覆结构4采用碳纤维复合结构,其底部左端部401和底部右端部402局部加厚,综合考虑强度和重量,通过仿真分析认为在50-60mm厚比较合适,本实施例优选加厚至55mm,四周预埋铝合金框架403,内部预埋3mm厚第四碳纤维波纹板404,增强底部包覆结构强度及刚度,使整体结构更稳定,产品整体采用真空灌注工艺一体成型,铝合金框架403两侧设有底部安装部407,底部安装部407设有安装孔,每侧通过七处均布的螺栓与侧部中包覆结构2紧固连接。底部包覆结构两端设有底部端安装座12,通过螺栓与车体设备舱及底部包覆结构相连。底部包覆结构靠近底部左端部401和底部右端部402位置分别设有连接车体安装座14,其下部与底部包覆结构通过螺栓紧固连接,上部与车体通过螺栓紧固连接,安装座与车体间预设减震器;底部包覆结构中间位置设有底部中安装座13,其下部与底部包覆结构通过螺栓紧固连接,上部与转向架牵引梁压板通过螺栓紧固连接,连接车体安装座14处于底部端安装座12和底部中安装座13之间。底部包覆结构在连接车体安装座14的安装区域内预埋第五碳纤维波纹板405,在底部中安装座13的安装区域内预埋第六碳纤维波纹板406,旨在增加安装点的稳定性。

如图6所示,侧部右包覆结构3与车体18通过侧部右安装座9相连接,侧部右安装座9与侧部右包覆结构3通过第一螺栓19固定,侧部右安装座9与车体18通过第二螺栓20固定,安装座与车体间预留调整空间,旨在保证安装结构的稳定性。侧部安装座主体材料为不锈钢材料,牌号为SUS301L-DLT,满足JIS G4305-2005标准,安装面整体通过外弧样板检测控制,有效降低侧部包覆结构安装时产生的内应力。侧部左三安装座7、侧部中安装座8、侧部右安装座9、第一连接安装座10和第二连接安装座11分别采用和上述侧部右安装座9相同方式和车体以及侧部包覆结构连接。

如图7和8所示,底部包覆结构4与车体18间通过连接车体安装座14相连接,连接车体安装座14与底部包覆结构4通过第三螺栓21固定连接,连接车体安装座14与与车体通过第四螺栓22固定连接,车体与底部包覆连接车体安装座14间设减震器23,减震器与车体间设垫片24增加接触面积以保持稳定,旨在抑制振动传递,避免底部包覆结构与车体产生共振。底部包覆中部安装座采用双排H型支架,主体材料为铝型材,牌号为6005A-T5,满足TB/T3260.1-2011标准,安装平面打磨平整,旨在保证安装结构的稳定性。