热能循环的环保低能耗废旧锂电池分解、裂解回收工艺

文献发布时间:2024-01-17 01:21:27

技术领域

本发明涉及废旧锂电池回收技术领域,具体涉及热能循环的环保低能耗废旧锂电池分解、裂解回收工艺。

背景技术

随着新能源的高速发展,动力锂电池的需求逐年增加,进入退役期的锂电池也越来越多。锂电池主要由正极材料、负极材料、电解质及隔膜四部分构成,废旧锂离子动力电池中含有大量的稀有金属及有机物,若不加以回收利用会造成严重的环境污染以及资源浪费。以三元材料锂离子动力电池为例,其中镍、钴、锰、锂、铜、铝的平均含量分别为22.1%、9.3%、10.5%、3.9%、13.3%、12.7%等,其中很多金属的含量远远高于矿石中的金属含量。锂离子电池原料矿产资源日益减少,特别是我国钴、锂资源相对匮乏,严重制约了锂离子电池产业的良性发展。

现有技术中的废旧锂电池回收通常是将废旧锂电池进行放电处理之后,才能使用破碎装置对废旧锂电池进行破碎,以防止废旧锂电池带电在破碎过程中产生火花引发锂电池内部物质流程与空气发生强烈氧化还原反应,发生爆炸,锂电池破碎速率有待进一步提高,并且现有的锂电池废料中混杂有大量的塑料外壳、隔膜等有机物,需要高温裂解将这些有机物进行分解,但是传统的裂解炉工作需要消耗大量的能量,并且会产生大量的有机废气,这些有机废气需要经过净化后才能排放,生产成本高,并且裂解后的锂电池废料中,铜片、铝片相互糅合,导致含锂的黑色粉料无法与固体料充分分离,锂电池废料中的稀有金属回收率有待进一步提高。

针对此方面的技术缺陷,现提出一种解决方案。

发明内容

本发明的目的在于提供热能循环的环保低能耗废旧锂电池分解、裂解回收工艺,用于解决现有技术中废旧锂电池回收过程中,需要对锂电池进行放电处理,避免锂电池在破碎过程中发生爆炸,锂电池破碎速率有待进一步提高,锂电池在裂解过程中热量得不到循环利用,能量消耗巨大,生产成本高和锂电池废料经过裂解之后产生的含锂黑粉与固体料分离不充分,导致锂电池废料中的稀有金属回收率有待进一步提高的技术问题。

本发明的目的可以通过以下技术方案实现:

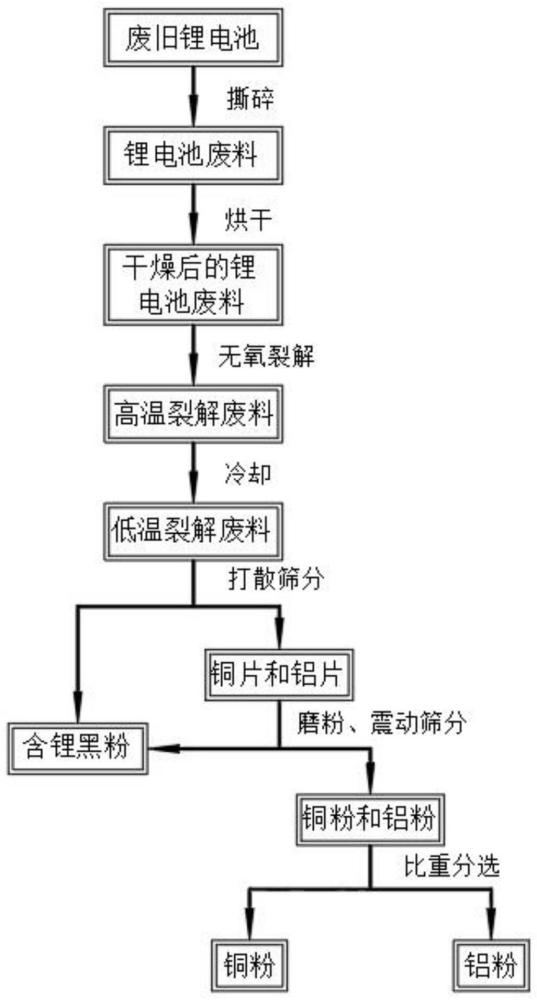

热能循环的环保低能耗废旧锂电池分解、裂解回收工艺,包括以下步骤:

S1、撕碎:将废旧的锂电池直接地投放到撕碎设备中,对废旧锂电池进行破碎分解,废旧锂电池被破碎分解成大小不一的片状结构的锂电池废料;

S2、烘干:使用螺旋送料器将锂电池废料输送到滚筒烘干设备中,将锂电池废料中的可挥发的电解质溶液进行挥发,得到干燥后的锂电池废料;

S3、无氧裂解:干燥后的锂电池废料经螺旋送料器输送到无氧裂解炉中,经过高温无氧裂解,得到高温裂解废料,所述无氧裂解炉的一侧安装有用于为其进行供热的燃烧炉;

S4、冷却:高温裂解废料从无氧裂解炉中输出,经螺旋送料器输送到冷却炉冷却至室温,得到低温裂解废料;

S5、打散筛分风选:低温裂解废料经螺旋送料器输送到打散筛分风选分组合设备中,得到含锂黑粉、铜铝箔碎片和壳体料;

S6、磨粉:铜铝箔碎片经过磨粉、筛分处理,将细粉料中的含锂黑粉筛选出来,得到铜粒与铝粒混合料;

S7、分选:将铜粒与铝粒混合料转移到比重分选机中进行比重分选,将比重不同的铜粒与铝粒分开,得到铜粒与铝粒。

进一步的,所述无氧裂解炉中裂解产生的高温裂解废气和滚筒烘干设备排出的挥发性废气输送到燃烧炉中燃烧,废气中的有机成分在燃烧炉中燃烧产生高温热烟气,高温热烟气进入到无氧裂解炉中对无氧裂解炉进行加热,然后进入到滚筒烘干设备的加热层中对滚筒烘干设备进行加热,所述燃烧炉的一侧安装有锅炉,锅炉的热量输入端与滚筒烘干设备的热烟气排放口通过管道一串联,管道一上固接有管道二,管道二的另一端与燃烧炉相连通,且管道二上安装有电动调节阀。

进一步的,所述撕碎设备为双轴撕碎机,双轴撕碎机的转速为15-25r/min,所述双轴撕碎机的刀片厚度为0.5-2.5cm,两个轴上的刀片错位设置,并且相邻的两个刀片紧密贴合,所述撕碎腔室中的外部设有惰性气输送管道,惰性气输送管道的输出端与撕碎腔室的内部相连通。

进一步的,所述滚筒烘干设备中设有用于通设导热介质的中空夹层,滚筒烘干设备上设有与其内部相互连通的废气排放口,所述废气排放口通过连接管道与燃烧炉的输入端连接,所述滚筒烘干设备的转速为4-6r/min,转筒烘干机的内部温度为100-320℃。

进一步的,所述无氧裂解炉的内部设有裂解腔室和加热腔室,所述裂解腔室位于加热腔室的内部,无氧裂解炉的顶部套接有裂解废气排放口,所述裂解废气排放口与燃烧炉的输入端相连接,所述无氧裂解炉的内部温度为350-650℃。

进一步的,所述裂解废气排放口的顶部安装有过滤器,所述过滤器的输出端通过连接管与燃烧炉的输入端相连接,所述过滤器包括过滤器外壳和水平安装在其内部的金属过滤网,所述金属过滤网的过滤精度为300-800μm。

进一步的,所述打散筛分风选组合设备的筛筒内部安装有打散机构,所述打散机构包括沿筛筒轴心方向设置的横轴和固接在筛筒内壁上的多个挡杆一,所述横轴的外壁固接有多个与档杆一错位设置的档杆二,所述横轴通过齿轮与筛筒传动连接,以用于在筛筒转动的同时驱动横轴同时的反方向转动,所述风选机构与筛筒出口连接,实现铜铝箔碎片与壳体料的分离。

进一步的,所述磨粉筛分处理包括:将步骤S5中的铜铝箔碎片加入到磨粉机中进行磨粉加工后转移到双层振动筛中,将含锂黑粉与铜粒和铝粒分离出来,其中,双层振动筛从上向下两个筛的目数分别为30-80目和100-300目。

本发明具备下述有益效果:

1、本发明提供的热能循环的环保低能耗废旧锂电池分解、裂解回收工艺,通过对撕碎装置进行改进,通过惰性气体对破碎腔室进行保护,能够对带电的废旧锂电池直接进行破碎,并避免对带电锂电池破碎过程中发生爆炸,不需要在破碎前对锂电池进行放电处理,简化了锂电池的破碎工艺,提高了锂电池破碎拆分的操作安全性,有效提高了锂电池破碎速率。

2、本发明提供的热能循环的环保低能耗废旧锂电池分解、裂解回收工艺,通过对锂电池废料进行烘干,去除锂电池中的有机溶剂,降低了锂电池废料的湿度,并将锂电池废料加热到一定温度,使得锂电池废料能够在无氧裂解炉中被快速分散均匀并迅速升温到裂解温度,提高锂电池废料中有机大分子的裂解速率,裂解后的高温裂解废料冷却至室温,使得裂解过程产生的生物碳快速地凝固,能够将稀有金属进行吸附,通过后期的筛分、磨粉、振动筛选与比重分选,将含锂黑粉、铜粒、铝粒依次分离,能够有效对锂电池废料中的铜、铝进行分别回收的同时,还提高了锂电池废料中稀有金属的回收率。

3、本发明提供的热能循环的环保低能耗废旧锂电池分解、裂解回收工艺,通过在筛分设备上设置的打散机构,能够在低温裂解废料进入到筛筒之后,将相互糅合的铜片与铝片打散分离,能够尽可能地将含锂黑粉与铜铝箔碎片分离开来,降低铜铝箔碎片中的含锂黑粉的量,从而避免在后期的磨粉加工过程中产生大量的粉尘污染,污染生产车间空气,提高含锂黑粉和铜铝的回收率。

4、本发明提供的热能循环的环保低能耗废旧锂电池分解、裂解回收工艺,以天然气为起始热源对燃烧炉进行供热,使得裂解炉与滚筒烘干设备温度升高至设定温度,并在裂解过程中,通过将裂解废气与干燥产生的挥发性废气输送到燃烧炉中作为燃料进行燃烧,有效的降低了能源消耗量的同时,还能够对裂解过程产生的含有有机物的废气进行燃烧处理,并使用燃烧产生的热量对裂解炉与滚筒烘干炉进行供热,能够对热量进行循环利用,有效的提高了热量利用率,并通过在燃烧炉一侧设置的锅炉与阀门,能够对热量分配进行调整,对无氧裂解炉与滚筒干燥设备的温度进行调控的同时,通过余热锅炉产出蒸汽的方式,避免燃烧炉中热量过剩导致热量浪费,提高热能的回收利用效率。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图做简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1为本发明热能循环的环保低能耗废旧锂电池分解、裂解回收工艺的工艺流程框图;

图2为本发明的热量循环流程框图,其中,箭头表示热烟气、挥发性废气、裂解废气、燃烧废气和天然气的流向。

具体实施方式

下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

实施例1

请参阅图1,本实施例提供的热能循环的环保低能耗废旧锂电池分解、裂解回收工艺,包括以下步骤:

S1、撕碎

将废旧的锂电池直接地投放到撕碎设备中,对废旧锂电池进行破碎分解,废旧锂电池被破碎分解成大小不一的片状结构的锂电池废料;

S2、烘干

使用螺旋送料器将锂电池废料输送到滚筒烘干设备中,将锂电池废料中的可挥发的电解质溶液进行挥发,得到干燥后的锂电池废料;

S3、无氧裂解

干燥后的锂电池废料经螺旋送料器输送到无氧裂解炉中,经过高温无氧裂解,得到高温裂解废料,所述无氧裂解炉的一侧安装有用于为其进行供热的燃烧炉;

S4、冷却

高温裂解废料从无氧裂解炉中输出,经螺旋送料器输送到冷却炉冷却至室温,得到低温裂解废料;

S5、打散筛分风选:低温裂解废料经螺旋送料器输送到打散筛分风选组合设备中,得到含锂黑粉、铜铝箔碎片和壳体料;

S6、磨粉:铜铝箔碎片经过磨粉、筛分处理,将细粉料中的含锂黑粉筛选出来,得到铜粒与铝粒混合料;

S7、分选:将铜粒与铝粒混合料转移到比重分选机中进行比重分选,将比重不同的铜粒与铝粒分开,得到铜粒与铝粒。

在对废旧锂电池进行回收时,通过撕碎装置将废旧锂电池进行破碎分解成大小不一的片状结构,然后对其进行烘干,降低锂电池废料的湿度,避免锂电池废料结块,并将锂电池废料加热到一定温度,使得锂电池废料能够在无氧裂解炉中被充分的分散与快速升温到裂解温度,提高锂电池废料中有机大分子的裂解速率,裂解后的高温裂解废料经过冷却炉冷却至室温,使得裂解产生的生物碳快速地凝固,其中,冷却炉为水冷螺旋输送机,并经过筛分设备打散后将含锂黑粉与固体料分离出来,分离出来的固体料经过磨粉机磨粉将固体料与成块的生物碳磨成粉末状,得到含锂黑粉、铜粉、铝粉的混合物,混合物经过振动筛筛选,将含锂黑粉从铜粒、铝粒中分离出来,提高锂电池废料中稀有金属的回收率。

实施例2

请参阅图1,本实施例提供的热能循环的环保低能耗废旧锂电池分解、裂解回收工艺,撕碎设备为双轴撕碎机,双轴撕碎机的刀片厚度为0.5-2.5cm,两个轴上的刀片错位设置,并且相邻的两个刀片紧密贴合,双轴撕碎机的转速为15-25r/min,所述撕碎腔室中的外部设有惰性气输送管道,惰性气输送管道的输出端与撕碎腔室的内部相连通。

惰性气输送管道输送的气体为惰性气体,惰性气体的输送量为0-50m

实施例3

请参阅图1-2,本实施例提供的热能循环的环保低能耗废旧锂电池分解、裂解回收工艺,所述滚筒烘干设备中设有用于通设导热介质的中空夹层,滚筒烘干设备上设有与其内部相互连通的废气排放口,所述废气排放口通过连接管道与燃烧炉的输入端连接,所述滚筒烘干设备的转速为4-6r/min,转筒烘干机的内部温度为100-320℃。

锂电池的电解质溶液通常由碳酸乙烯酯、碳酸丙烯酯、碳酸二乙酯或其他有机溶剂与电解质锂盐、必要的添加剂等原料,在一定条件下、按一定比例配制而成的,在滚筒烘干机的内部高温作用下,有机溶剂快速的升温挥发,形成挥发性气体,挥发性气体经过安装在滚筒烘干设备上的风机,将其从滚筒烘干机中转移到燃烧炉中,燃烧炉将气态的有机溶剂燃烧,为燃烧炉提供燃料的同时,对滚筒干燥设备中挥发出的废气中有机成分进行处理,避免废气直接排放污染大气环境,工艺环保。

实施例4

请参阅图1-2,本实施例提供的热能循环的环保低能耗废旧锂电池分解、裂解回收工艺,所述无氧裂解炉的内部设有裂解腔室和加热腔室,所述裂解腔室位于加热腔室的内部,无氧裂解炉的顶部套接有裂解废气排放口,所述裂解废气排放口与燃烧炉的输入端相连接,所述无氧裂解炉的内部温度为350-650℃。

在锂电池废料中含有大量的塑料材料制成的锂电池外壳、隔膜,在无氧状态下用高能电子束轰击锂电池废料,使得锂电池废料中有机物的高碳大分子裂解成单个碳原子、氢原子、氧原子等并气化,各原子迅速组成新的气体(CH

实施例5

请参阅图1-2,本实施例提供的热能循环的环保低能耗废旧锂电池分解、裂解回收工艺,打散筛分风选组合设备的筛筒内部安装有打散机构,所述打散机构包括沿筛筒轴心方向设置的横轴和固接在筛筒内壁上的多个挡杆一,所述横轴的外壁固接有多个与档杆一错位设置的档杆二,所述横轴通过齿轮与筛筒传动连接,以用于在筛筒转动的同时驱动横轴同时的反方向转动,所述风选机构与筛筒出口连接,实现铜铝箔碎片与壳体料的分离。

锂电池中含有大量的层层叠合的铜片与铝片,经过破碎、裂解、冷却之后,得到的低温裂解废料中铜片与铝片相互糅合,将含锂黑粉包裹在一起,低温裂解废料进入到筛分设备中,筛筒顺时针转动时,经过齿轮传动,带动横轴逆时针转动,多个档杆一与多个档杆二同步的反方向转动,将铜片与铝片相互糅合在一起的低温裂解废料打散,提高含锂黑粉与铜片、铝片或其他固体料中的分离效果,降低含锂黑粉在铜铝箔碎片上的沾附量。

实施例6

请参阅图1,本实施例提供的热能循环的环保低能耗废旧锂电池分解、裂解回收工艺,所述磨粉筛分处理包括:将步骤S5中的固体料加入到磨粉机中进行磨粉加工后转移到双层振动筛中,将含锂黑粉与铜粒和铝粒分离出来,其中,双层振动筛从上向下两个筛的目数分别为30-80目和100-300目。

磨粉机的型号为WF-30B,固体料经过磨粉机磨粉,将铜铝箔碎片研磨成粒径为0.05-0.3mm的颗粒状,铜铝箔碎片中的含锂黑粉本身为粒径小于0.05mm的粉末,在双层振动筛的作用下,将沾附在铜铝颗粒上的含锂黑粉从铜粒、铝粒中分离出来,进一步提高锂电池废料中的稀有金属的回收率。

实施例7

请参阅图2,本实施例提供的热能循环的环保低能耗废旧锂电池分解、裂解回收工艺,所述无氧裂解炉中裂解产生的高温裂解废气和滚筒烘干设备排出的挥发性废气输送到燃烧炉中燃烧,废气中的有机成分在燃烧炉中燃烧产生高温热烟气,高温热烟气进入到无氧裂解炉中对无氧裂解炉进行加热,然后进入到滚筒烘干设备的加热层中对滚筒烘干设备进行加热,所述燃烧炉的一侧安装有锅炉,锅炉的热量输入端与滚筒烘干设备的热烟气排放口通过管道一串联,管道一上固接有管道二,管道二的另一端与燃烧炉相连通,且管道二上安装有电动调节阀;

所述裂解废气排放口的顶部安装有过滤器,所述过滤器的输出端通过连接管与燃烧炉的输入端相连接,所述过滤器包括过滤器外壳和水平安装在其内部的金属过滤网,所述金属过滤网的过滤精度为500-800μm。

在对锂电池废料进行裂解加工的起初阶段,天然气作为燃烧原料通入到燃烧炉中作用燃料燃烧产生高温热烟气,高温热烟气经过连接管从无氧裂解炉的一端进入到无氧裂解炉的加热腔室中,然后从无氧裂解炉的另一端排出,对裂解腔室进行加热,将无氧裂解炉的裂解腔室温度升高至550-650℃,从加热腔室中排出的热烟气经过连接管进入到滚筒烘干设备的中空夹层中,对烘干腔室进行加热后从中空夹层中排出对锅炉进行加热后,燃烧废气经尾气净化后排出;

在对锂电池废料进行裂解加工过程中,无氧裂解炉中裂解废气经过过滤器过滤后排出与旋转干燥炉中排出的挥发废气进入到燃烧炉中作为燃烧炉燃烧原料,可大大的降低天然气的消耗,为防止裂解废气产生量较大,燃烧炉燃烧会产生多余的热烟气造成热量损耗,在管道一与管道二上均安装有阀门,通过控制阀门的开度,能够对热烟气的流向进行分配,有效对无氧裂解炉中的温度进行调控的同时,通过余热锅炉产出蒸汽的方式,避免燃烧炉中热量过剩导致热量浪费,提高热能的回收利用效率,降低了生产成本。

以上内容仅仅是对本发明结构所做的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的结构或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为的具体实施方式。显然,根据本说明书的内容,可做很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。