一种弹性超材料单元及采用弹性超材料单元的减振方法

文献发布时间:2024-01-17 01:23:59

技术领域

本发明涉及振动与噪声控制领域,尤其涉及一种弹性超材料单元及采用弹性超材料单元的减振方法。

背景技术

结构振动和噪声在机械工程领域中广泛存在。振动和噪声不仅会直接机械装置的性能,还会导致失控、结构疲劳破坏、断裂、爆炸解体等严重事故。设计具有振动抑制特性的材料和结构,并将其用于机械装备结构设计,对提高装备整体的性能、增强装备的安全性以及延长其使用寿命具有重要意义。然而,传统的动力吸振与阻尼技术尚难以较好的解决装备中广泛面临的低频、宽带振动问题。

振动与声波都以弹性波的形式传播。弹性超材料是指具有弹性波亚波长调控特性的人工超常材料/结构,通常为周期结构。超材料的特性往往不取决于构成材料的属性,而是取决于人工微结构单元(即元胞)与弹性波之间的耦合特性。

十几年来的研究表明,基于局域共振机理设计的弹性超材料的带隙能高效抑制弹性波传播,为突破传统减振技术的瓶颈提供新的技术途径。然而,弹性超材料设计理论无法协调解决轻质、低频与宽带弹性波抑制之间的矛盾。而且,有限尺寸的超材料频谱通带由密集的共振峰构成,元胞的数量越多,通带内的共振峰数量就越多。即,弹性超材料的窄带弹性波禁带能衰减结构振动,但其较宽通带内的响应却被共振放大。

阻尼效应可有效减小结构的振动,因此被广泛应用于振动控制领域,但阻尼系数高度依赖于材料本身,大多数金属材料的阻尼系数有限,而阻尼系数较高的材料比如橡胶的刚度又往往满足不了机械装置的要求。传统的阻尼减振技术例如阻尼器,其减振效果依赖于振动频率,振动频率越低,减振效果越差,因此阻尼器等手段仍然无法有效应对结构的低频振动。

将阻尼效应应用到超材料元胞设计中去,可有效抑制弹性超材料通带内的振动。在超材料元胞中设计具有不同共振频率的振子,并通过高阻尼材料耦合,可拓宽超材料的减振频带,同时适当的结构设计也可以更大限度地利用材料的阻尼效应。应用此设计方法可有效抑制机械结构的振动。

对于大型浮动式结构,基于弹性超材料技术的减振手段往往面临以下等条件约束:

(1)重量小,无法完全实现大批分布式布置。

(2)空间布局位置有限,无法实现理想周期性布置。

(3)模态难以准确预知,无法确定防止到了模态峰值点上。

因此需要合理的超材料单元布局方式来应对以上问题。通过综合考虑振动能量的通路,可优化弹性超材料的布局方式,从而在小附加质量比的条件下得到最优的振动控制效果。

发明内容

本发明的目的在于提供一种弹性超材料单元及采用弹性超材料单元的减振方法。

为实现上述发明目的,本发明提供一种弹性超材料单元,包括:外壳体,设置在所述外壳体内的多个不同共振频率的振子单元;

在所述外壳体中,多个所述振子单元沿竖直方向依次设置,且上下相邻的所述振子单元之间具有间隔的设置;

所述振子单元包括:刚性的立体质量块和柔性的侧边连接件;

所述侧边连接件在所述立体质量块的相对两侧分别设置,且所述侧边连接件与所述外壳体相连接。

根据本发明的一个方面,沿竖直方向,上下相邻的所述振子单元之间可选择的采用阻尼结构件相连接;其中,所述阻尼结构件的上下两端分别与所述振子单元的立体质量块相连接。

根据本发明的一个方面,每个所述振子单元的所述立体质量块在竖直方向的共振频率不同。

根据本发明的一个方面,通过改变所述侧边连接件的特征参数以调节所述振子单元的共振频率,以及用于实现所述振子单元中所述立体质量块在三维方向产生多个低频共振模态;其中,所述特征参数为硬度、形状、材料中的至少一种。

根据本发明的一个方面,所述振子单元还包括:调频结构件;

所述调频结构件与所述立体质量块可拆卸的连接,且所述调频结构件与所述立体质量块的连接位置区别于所述立体质量块连接所述侧边连接件的一侧。

根据本发明的一个方面,所述振子单元中的所述立体质量块可设置为圆柱体、长方体或棱柱体;

所述阻尼结构件可设置为圆柱体、球体、长方体或棱柱体。

根据本发明的一个方面,所述侧边连接件采用阻尼系数高于0.15的弹性材料制成;

所述阻尼结构件采用阻尼系数高于0.15的弹性材料制成。

根据本发明的一个方面,所述外壳体包括:基座,设置在所述基座上的承重侧板,支承在所述承重侧板上的顶板,与所述承重侧板和所述顶板相连接的封装侧板;

所述承重侧板与所述基座可拆卸的连接,且所述承重侧板相互对称的设置有两个;

所述顶板与所述承重侧板可拆卸的连接;

所述封装侧板相互对称的设置有两个;

所述振子单元的所述侧边连接件与所述承重侧板的侧面相连接。

根据本发明的一个方面,相对的两个所述承重侧板之间的间隔距离为可调的,以用于对所述侧边连接件压紧或放松。

为实现上述发明目的,本发明提供一种采用前述的弹性超材料单元的减振方法,包括:

确定目标结构,并对所述目标结构建立仿真模型;其中,所述目标结构为浮动式结构,其包括:浮动式基体和用于支承所述浮动式基体的柔性支承;

基于所述仿真模型添加振动响应,以及,在所述仿真模型上布置所述弹性超材料单元并进行仿真;其中,以所述弹性超材料单元的反共振作用力作用于所述浮动式基体的基体共振,耦合共振形成的阻尼作用于宽频振动;

对比所述仿真模型附加所述弹性超材料单元前后振动响应,并基于对比结果优化弹性超材料的布局方式,在小附加质量比的条件下得到最优的振动控制效果,其中,多个所述弹性超材料单元分别设置在所述浮动式基体振动时的关键能量通路节点上,且所述关键能量通路节点处于所述柔性支承的上方。

根据本发明的一种方案,本发明设计的弹性超材料单元,其中,立体质量块通过柔性的侧边连接件接到承重侧板上构成局域共振振子;通过控制侧边连接件的形状和硬度可以得到具有不同共振频率的振子,并通过阻尼结构件连接这两个振子产生耦合;振子的质量块上可安装调频板,通过增减调频结构件数量可对振子的共振频率进行调整,极为有效的提高了本发明的使用灵活性。

根据本发明的一种方案,将弹性超材料单元周期性排列安装在需要减振的基体结构上构建弹性超材料结构用以控制基体结构的振动。对于大型浮动式结构,通过综合考虑振动能量的通路,可优化弹性超材料的布局方式,从而在小附加质量比的条件下得到最优的振动控制效果。

根据本发明的一种方案,本发明所提供的弹性超材料单元,利用侧边连接件的剪切应变,能较大程度地利用其阻尼效应,并通过阻尼结构件拓宽超材料单元的减振频带。对于大型浮动式结构,针对其安装条件限制可综合考虑振动能量的通路,优化弹性超材料的布局方式,从而在小附加质量比的条件下得到最优的振动控制效果。

附图说明

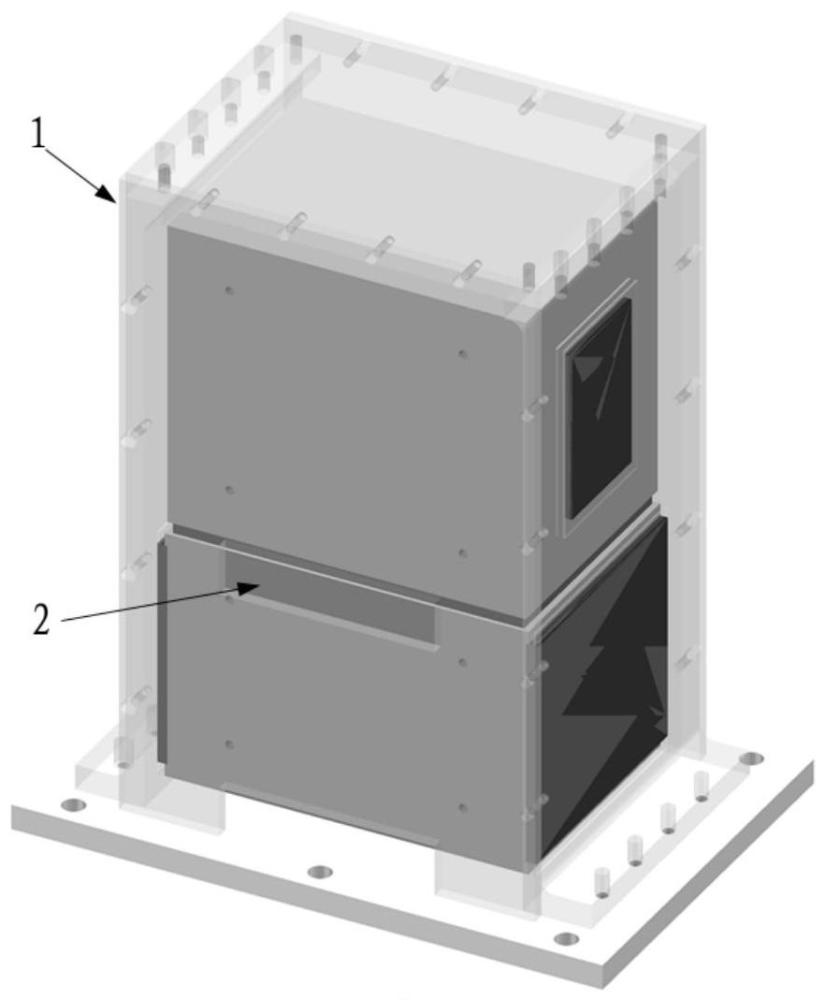

图1是示意性表示根据本发明的一种实施方式的弹性超材料单元的立体图;

图2是示意性表示根据本发明的一种实施方式的弹性超材料单元的爆炸图;

图3是示意性表示本发明的另一种实施方式的弹性超材料单元的立体图;

图4是示意性表示实施例1中大型浮动式结构简化结构的振动条件示意图;

图5是示意性表示实施例1中弹性超材料单元在大型浮动式结构上的摆放示意图;

图6是示意性表示实施例1中三种情况下大型浮动式结构的振动响应;

图7是示意性表示实施例1的弹性超材料单元①中处于上方的振子单元在不同振动频率下的模态;

图8(a)、图8(b)、图8(c)是示意性表示实施例1中附加弹性超材料单元后浮动式结构在50Hz、112Hz、147Hz振动频率下的模态;

图9是示意性表示实施例1中超材料单元的各个振子在竖直方向上(Z)位移与其总位移(Total);

图10是示意性表示实施例1优化后弹性超材料单元在大型浮动式结构上的摆放示意图;

图11是示意性表示实施例1中优化前后大型浮动式结构的振动响应。

具体实施方式

为了更清楚地说明本发明实施方式或现有技术中的技术方案,下面将对实施方式中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是本发明的一些实施方式,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

在针对本发明的实施方式进行描述时,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”所表达的方位或位置关系是基于相关附图所示的方位或位置关系,其仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此上述术语不能理解为对本发明的限制。

下面结合附图和具体实施方式对本发明作详细地描述,实施方式不能在此一一赘述,但本发明的实施方式并不因此限定于以下实施方式。

结合图1和图2所示,根据本发明的一种实施方式,本发明的一种弹性超材料单元,包括:外壳体1,设置在外壳体1内的多个振子单元2。在本实施方式中,多个振子单元2的共振频率是不同的。在本实施方式中,外壳体1呈矩形体中空结构,多个振子单元2均安装在外壳体1内;其中,多个振子单元2沿竖直方向依次设置,且上下相邻的振子单元2之间具有间隔的设置。在本实施方式中,振子单元2包括:刚性的立体质量块21和柔性的侧边连接件22;其中,侧边连接件22在立体质量块21的相对两侧分别设置,且侧边连接件22与外壳体1相连接。

结合图1和图2所示,根据本发明的一种实施方式,侧边连接件22通过胶合、硫化等方式实现与立体质量块21和外壳体1的连接。在本实施方式中,若侧边连接件22通过胶合的方式相连接,侧边连接件22相对两侧的侧面上均涂满胶合剂,进而实现侧边连接件22相对两侧分别与立体质量块21和外壳体1的整面胶合。

通过上述设置,有效保证了相互之间的连接强度和稳定性,同时,还有效避免了对侧边连接件22内部剪切应变的影响,对保证本发明的减振效果有益。

结合图1和图2所示,根据本发明的一种实施方式,侧边连接件22与立体质量块21相连接的一侧的侧面小于或等于所连接的立体质量块21的侧面。

结合图1和图2所示,根据本发明的一种实施方式,沿竖直方向,上下相邻的振子单元2之间可选择的采用阻尼结构件3相连接;其中,阻尼结构件3的上下两端分别与振子单元2的立体质量块21相连接。

结合图1和图2所示,根据本发明的一种实施方式,每个振子单元2的立体质量块21在竖直方向的共振频率不同。

结合图1和图2所示,根据本发明的一种实施方式,通过改变侧边连接件22的特征参数以调节振子单元2的共振频率,以及用于实现振子单元2中立体质量块21在不同方向(如,三维XYZ方向)产生多个低频共振模态;其中,特征参数为硬度、形状、材料中的至少一种。例如,当设置有两个振子单元2时,上下两个振子单元2中的侧边连接件22相互之间的硬度、形状、材料中的至少一种参数是不相同的,从而使得上下两个振子单元2的共振频率不同。当振子单元2设置有更多个时,相应的侧边连接件22的硬度、形状、材料的至少一种参数是不相同的。

结合图1和图2所示,根据本发明的一种实施方式,振子单元2还包括:调频结构件23。在本实施方式中,调频结构件23整体呈板状,其用于实现对振子单元2整体质量的调节,从而实现振子单元2共振频率的调节。进而,调频结构件23与立体质量块21可拆卸的连接,以方便更具不同的需要进行相应的更换调整。在本实施方式中,调频结构件23与立体质量块21的连接位置区别于立体质量块21连接侧边连接件22的一侧。例如,当侧边连接件22在立体质量块21的左右两侧设置时,调频结构件23则在立体质量块21的前后两侧中的任一一侧设置或两侧分别设置。在本实施方式中,为方便调频结构件23的可拆卸安装,可通过采用螺纹连接件的方式固定,不仅安装稳定可靠,且不会占用多余空间。

结合图1和图2所示,根据本发明的一种实施方式,振子单元2中的立体质量块21可设置为长方体(图1)、圆柱体(图3)或棱柱体。在本实施方式中,当振子单元2设置有多个时,多个振子单元2中的立体质量块21由于共振频率是不同的,进而其形状、体积、材料等的至少一个特征参数是不同的。通过调整立体质量块21的设置形式(如形状、体积、材料等),可以使得立体质量块21分别具有不同的共振频率,进而对振子单元2的共振频率产生直接影响,从而实现对本方案中的振型及不同振子间的耦合状态的灵活调整,以此产生不同的减振效果。

在本实施方式中,阻尼结构件3可设置为圆柱体、球体、长方体或棱柱体。在本实施方式中,阻尼结构件3的设置形式可根据立体质量块21的设置形式进行相应的调整,例如,将阻尼结构件3的设置形状与立体质量块21的设置形状保持一致。当然,阻尼结构件3的设置形状与立体质量块21的设置形状也可以是不同的。

结合图1和图2所示,根据本发明的一种实施方式,侧边连接件22采用阻尼系数高于0.15的弹性材料制成;例如,侧边连接件22可设置成橡胶块。

结合图1和图2所示,根据本发明的一种实施方式,阻尼结构件3采用阻尼系数高于0.15的弹性材料制成;例如,阻尼结构件3采用橡胶制成。

结合图1和图2所示,根据本发明的一种实施方式,外壳体1包括:基座11,设置在基座11上的承重侧板12,支承在承重侧板12上的顶板13,与承重侧板12和顶板13相连接的封装侧板14。在本实施方式中,基座11呈板状结构,为整个外壳体1与其他结构相连接的基础。在本实施方式中,承重侧板12支撑在基座11上,其为连接振子单元2的主要结构。在本实施方式中,承重侧板12与基座11可拆卸的连接,且承重侧板12相互对称的设置有两个;其中,承重侧板12包括:承重板体,在承重板体上下两端分别设置的底端连接部和顶端连接部;底端连接部和顶端连接部分别与承重板体垂直的设置,且分别朝向相反的方向延伸,以用于分别与基座11和顶板13连接。在本实施方式中,承重侧板12采用螺纹连接件实现与基座11的连接,进而可在底端连接部设置相应的孔位以实现连接作用。

在本实施方式中,顶板13承靠在承重侧板12的顶端连接部分上;其中,顶板13与承重侧板12可拆卸的连接;具体的,顶板13与承重侧板12采用螺纹连接件实现连接,其中,通过在承重侧板12的顶端连接部分上设置相应孔位的方式实现连接作用。

在本实施方式中,顶板13呈矩形板体,其与承重侧板12相连接的位置相应的设置有通孔,以实现螺纹连接件的穿过。

在本实施方式中,封装侧板14相互对称的设置有两个;其中,封装侧板14整体呈矩形板体,为实现与顶板13和承重侧板12的连接,在封装侧板14对应的边缘位置设置有通孔,供螺纹连接件能够穿过与相应的结构上的螺纹孔连接。

在本实施方式中,振子单元2的侧边连接件22与承重侧板12的侧面相连接。

结合图1和图2所示,根据本发明的一种实施方式,相对的两个承重侧板12之间的间隔距离为可调的,以用于对侧边连接件22压紧或放松。在本实施方式中,通过将螺纹连接位置的通孔设置为长圆孔的方式实现相对位置的调整。具体的,在承重侧板12通过底端连接部与基座11相连接,其中,在基座11上设置有螺纹孔,而在底端连接部上则设置有供螺纹连接件穿过的通孔,为实现承重侧板12的位置调整,可在底端连接部上将通孔设置为长圆孔,以实现承重侧板12位置在基座11上固定时的调整。相应的,在承重侧板12的顶端连接部设置用于连接螺纹连接件的螺纹孔,则在顶板13上设置供螺纹连接件穿过的通孔,该通孔则相应的设置成长圆孔,以方便承重连接板12与顶板13连接位置的调整。

根据本发明的一种实施方式,本发明的一种采用前述的弹性超材料单元的减振方法,包括:

确定目标结构,并对目标结构建立仿真模型;其中,目标结构为浮动式结构,其包括:浮动式基体和用于支承浮动式基体的柔性支承;

基于仿真模型添加振动响应,以及,在仿真模型上布置弹性超材料单元并进行仿真;其中,以弹性超材料单元的反共振作用力作用于浮动式基体的基体共振,耦合共振形成的阻尼作用于宽频振动;

对比仿真模型附加弹性超材料单元前后振动响应,并基于对比结果优化弹性超材料的布局方式,在小附加质量比的条件下得到最优的振动控制效果,其中,多个弹性超材料单元分别设置在浮动式基体振动时的关键能量通路节点上,且关键能量通路节点处于柔性支承的上方。

为进一步说明本方案,结合附图对其进行举例阐述。

实施例1

在本实施方式中,以弹性超材料单元中设置两个振子单元2为例进行阐述。其中,振子单元2中的侧边连接件22采用橡胶材料制成,弹性超材料单元通过以下步骤获得:

步骤一:确定侧边连接件22形状与硬度

首先根据附加质量要求确定立体质量块21的尺寸,然后根据减振频带确定弹性超材料单元的振子共振频率,最后根据振子共振频率确定侧边连接件22硬度、材料、尺寸和形状。在本实施方式中,可通过有限元软件对侧边连接件22进行调整和验证。

步骤二:确定弹性超材料单元的整体尺寸与制造

根据步骤一确定的参数对弹性超材料单元的外壳1中各结构的尺寸进行确定,得到加工图后进行制造并装配。

步骤三:调整确定振子单元2的振子共振频率

在两个振子单元2之间设置阻尼结构件3,并完成振子单元2与外壳体1的装配后,对装配好的超材料单元进行振动测试,得到实际制造的弹性超材料单元的振子共振频率,通过在振子单元2上增减调频结构件23的数量对振子的共振频率进行调整,得到理想的共振频率。

步骤四:确定弹性超材料单元的布局

针对需减振结构的实际振动条件,利用有限元软件建模,对其振动响应进行仿真,综合考虑振动能量的通路,优化弹性超材料单元的布局方式,得到对大型浮筏结构的最优减振方案。

根据上述设计步骤,可以设计得到多种具体结构的振子单元。以此,结合具体的设置过程详述本发明的优点。

在本实施方式中,两个振子单元2安装在外壳体1中时,侧边连接件22分别与承重侧板12相连接,以使得立体质量块21主要通过侧边连接件22的剪切应变构成局域共振结构,相较于侧边连接件22的挤压应变,剪切应变可更有效的利用侧边连接件22的材料(橡胶)本身阻尼效应,从而更有效的达到振动抑制的目的。

在本实施方式中,由于处于上下位置的振子单元2的共振频率,进一步通过在两个振子单元2之间设置橡胶材料制成的阻尼结构件3的方式,可有效通过阻尼结构件3的阻尼效应,将处于上下两个振子单元2共振频率中间频带的振动也可以被有效抑制,从而达到宽频减振的目的。

在本实施方式中,立体质量块21采用钢制成,且其设置为长方体结构。外壳体1采用铝合金材料制成。

在本实施方式中,处于上方的振子单元2的共振频率小于处于下方的振子单元2的共振频率。

在本实施方式中,侧边连接件22和阻尼结构件3分别采用丁腈橡胶制成。

为了说明本发明的弹性超材料单元对振动抑制的效果,基于上述对弹性超材料单元的设置,并基于有限元软件对其在大型浮动式结构上的减振效果进行了仿真,对比了附加本发明的弹性超材料单元前后的大型浮动式结构的振动响应,以及将弹性超材料单元的橡胶材料替换成钢材料后大型浮动式结构的振动响应,验证了本发明的弹性超材料单元的有效性。同时针对大型浮动式的工作条件的特点,综合考虑振动能量的通路,优化弹性超材料的布局方式,从而在小附加质量比的条件下得到最优的振动控制效果,对比优化前后结构的振动响应,验证了减振设计方案的有效性。

具体的,以大型浮动式结构的50Hz-200Hz的低频减振为例进行说明,其中,大型浮动式结构为长方体,长和宽都为5m,高度为0.4m,材质为钢。大型浮动式结构下表面的有14个0.3m×0.3m×0.1m的小长方体(即柔性支撑),材料为橡胶,杨氏模量为11.2MPa,用来模拟气囊,构成大型浮动式结构,参见图4所示。

对于前述的大型浮动式结构,基于弹性超材料技术的减振手段往往面临以下等条件约束:

(1)重量小,无法完全实现大批分布式布置。

(2)空间布局位置有限,无法实现理想周期性布置。

(3)模态难以准确预知,无法确定防止到了模态峰值点上。

因此,基于上述设置的大型浮动式结构,结合前述步骤对所使用的弹性超材料单元进行结构设计,在本实施方式中,设计有两种弹性超材料单元,即弹性超材料单元①和弹性超材料单元②,考虑到重量限制,每种弹性超材料单元有8个。在本实施方式中,两种弹性超材料单元中,采用橡胶制成的侧边连接件22的形状与硬度存在不同,其余结构为相同的。具体的,弹性超材料单元①和弹性超材料单元②中,处于上方的立体质量块21为0.287m×0.2m×0.244m的长方体钢制质量块,处于下方的立体质量块21为0.287m×0.2m×0.2m的长方体钢制质量块。在本实施方式中,每个立体质量块21上均设置有调频结构件23,该调频结构件23为矩形板体,其表面尺寸与所要安装的立体质量块21的表面尺寸相同,而厚度则设置为1mm,所采用的材料为钢。

在本实施方式中,弹性超材料单元①中,与处于上方的立体质量块21相连接的侧边连接件22为0.134m×0.09m×0.008m的长方体,杨氏模量为10MPa(硬度为50度),与处于下方的立体质量块21相连接的侧边连接件22为0.2m×0.18m×0.008m的长方体,杨氏模量为25.5MPa(硬度为70度),从而使得处于上方的振子单元2的共振频率为50Hz,处于下方的振子单元2的共振频率为150Hz。

弹性超材料单元②中,与处于上方的立体质量块21相连接的侧边连接件22为0.244m×0.2m×0.008m的长方体,杨氏模量为10MPa(硬度为50度),与处于下方的立体质量块21相连接的侧边连接件22为0.2m×0.2m×0.008m的长方体,杨氏模量为40MPa(硬度为85度),从而使得处于上方的振子单元2的共振频率为100Hz,处于下方的振子单元2的共振频率为200Hz。

在本实施方式中,弹性超材料单元①和弹性超材料单元②中,橡胶制成的阻尼结构件3为0.287m×0.2m×0.01m的长方体,杨氏模量为3.6MPa(硬度为30度)。

在此,对大型浮动式结构的工作状态进行设置,其中,对于大型浮动式结构,激励位置如图4所示,激励位移为1mm,激励方向为竖直向下。计算不同激励频率下气囊上表面的位移得到该大型浮动式结构的振动响应,用以分析弹性超材料单元的减振效果。

基于上述大型浮动式结构的工作状态考虑三种情况,以分别进行对比验证:

(1)不安装弹性超材料单元(无弹性超材料单元);

(2)安装弹性超材料单元(正常弹性超材料单元);

(3)安装弹性超材料单元,并将弹性超材料单元的所有橡胶材料替换为钢材料(全钢弹性超材料单元)。

将弹性超材料单元①和弹性超材料单元②全部摆放在浮动式结构的四周,并安照图5的布局方式进行初步摆放,对三种情况下浮动式结构的振动响应进行仿真,结果如图6所示。

对比安装弹性超材料单元①和弹性超材料单元②前后的振动响应,可以看到安装超材料单元后浮动式结构在50-200Hz的振动得到了有效抑制,并且通过与安装全钢结构的超材料单元的振动响应对比,可以看到安装全钢结构的超材料单元并不能有效抑制振动,反而会使浮动式结构的振动模态增多,证明弹性超材料单元的振动抑制效果不是由重量增加引起的。

对于弹性超材料单元,每个振子单元2在不同频率下可以产生多种振动模态,以弹性超材料单元①中处于上方的振子单元2为例,其在不同振动频率下的模态如图7所示。从图7中可以看出,超材料单元的振子单元2存在一个竖直方向上的主模态以及其他方向上的模态。对于竖直方向上的主模态,利用耦合橡胶(即阻尼结构件3)可在两个共振单元形成强耦合,从而增强阻尼的能量耗散效果,如图8(a)所示。同时两个振子的扭转模态也可以通过耦合橡胶形成耦合振动,增加了弹性超材料单元的共振模态,如图8(b)所示。不仅如此,两个共振单元的扭转模态还可带动外壳振动,同样对浮动式结构具有减振效果,如图8(c)所示。如图9所示,超材料单元的各个振子在竖直方向上(Z方向)位移与其总位移并不相等,甚至存在显著差异。这表明不仅振子主共振模式被激发,其他频率的共振模式也被激发。不同的共振模式可在通频率范围内起作用,实现了宽频高效效果。

图9的图例说明:50Hz,Tota l—弹性超材料单元①处于上方的振子单元2总位移;50Hz,Z—弹性超材料单元①处于上方的振子单元2竖直方向上的位移;100Hz,Tota l—弹性超材料单元①处于下方的振子单元2总位移;100Hz,Z—弹性超材料单元①处于下方的振子单元2竖直方向上的位移;150Hz,Tota l—弹性超材料单元②处于上方的振子单元2总位移;50Hz,Z—弹性超材料单元②处于上方的振子单元2竖直方向上的位移。

以上结果初步验证了弹性超材料单元的减振效果,下面综合考虑振动能量在浮动式结构上的通路,优化弹性超材料的布局方式,从而得到较为完整的减振方案。

对于该大型浮动式结构,能量输入点是振源,而能量输出点是隔振器,所以将超材料单元摆放在关键能量通路节点上,在本案例中,关键能量通路节点为浮动式结构的隔振器安装点(即浮动式基体的柔性支承上方)。在通路节点上,耦合共振形成的阻尼作用于宽频,反共振作用力作用于基体共振,从而使有限数量的超材料单元的利用率达到最大化。优化后弹性超材料单元的分布如图10所示。对比优化前后大型浮动式结构的振动响应,如图11所示。结果表明,优化弹性超材料单元在大型浮动式结构上的分布可进一步加强振动抑制效果,验证了减振设计方案的有效性。

上述仿真表明,按照本发明设计的弹性超材料元胞(即振子单元2)构建的弹性超材料能实现低频宽带的结构振动抑制;优化弹性超材料单元在大型浮动式结构上的分布可进一步加强振动抑制效果。

上述内容仅为本发明的具体方案的例子,对于其中未详尽描述的设备和结构,应当理解为采取本领域已有的通用设备及通用方法来予以实施。

以上所述仅为本发明的一个方案而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。