一种可进行丸粒质量筛选的喷丸机

文献发布时间:2024-01-17 01:27:33

技术领域

本发明涉及喷丸强化及丸粒筛选技术,尤其涉及一种可进行丸粒质量筛选的喷丸机。

背景技术

喷丸工艺是一种利用高速丸粒流反复冲击被加工试件表面,使材料表面产生塑性变形,材料内部组织细化的强化工艺。经该工艺强化加工后的工件具有较强的抗疲劳、抗氢脆性能,工件的可靠性与使用寿命也得到提升。喷丸强化中所用丸粒由于高速冲击作用,表面会产生破损、凹坑等缺陷,使用具有上述缺陷的丸粒会弱化喷丸强化效果,严重时会破坏被加工工件表面质量。因此在喷丸前需定期对所用丸粒进行质量筛选,及时更换破损丸粒以保证喷丸强化的效果。

目前,通常使用独立的丸粒筛选装置或人工筛查的方式对加工用丸粒进行质量筛选。人工筛选的方式具有评价标准不一致,筛选效率低等缺点;独立筛选装置虽然能提高效率、统一筛选标准,但其占用额外设备空间,在一定程度上增加了喷丸强化的时间和生产成本。为此,有人以现有喷丸机为基础进行改进以解决上述问题,专利CN 200610051135.6《残极喷丸机清理方法及装置》在喷丸机外加装分级筛选装置可对喷丸后丸粒、加工废料进行分级筛选和区分;专利CN201520292347《一种喷丸机钢丸提升装置》在喷丸机外部增加丸粒提升机构,并增加多道筛网以将丸粒与杂质进行区分。上述专利申请主要针对丸粒与加工碎屑筛分提出解决方案,所提出设计方案虽能有效减少丸粒中碎屑对喷丸强化造成的不良影响,但并不能对加工用丸粒进行有效的质量筛选,且所设计装置均为外部装置,额外占用较大的工作空间。

发明内容

本发明的目的在于,针对现有设备不能有效进行丸粒质量筛选,所设计外加丸粒筛选装置占用空间较大,喷丸强化与丸粒筛选需分别在不同设备执行,不能同步的问题,提出一种可进行丸粒质量筛选的喷丸机,该喷丸机采用筛网结构,通过气缸往复伸缩、筛网振动、电气控制等有效手段实现丸粒质量筛选;通过更换不同孔径的筛网实现不同粒径丸粒的质量筛选;通过电气控制实现喷丸强化与丸粒质量筛选两种功能切换。该喷丸机能实现丸粒质量筛选与喷丸强化两种功能。

为实现上述目的,本发明采用的技术方案是:一种可进行丸粒质量筛选的喷丸机,包括加工单元、分料单元、料仓单元、除尘单元和电气控制单元,所述加工单元、分料单元和料仓单元自上而下依次设置在机架中,所述除尘单元设置在机架一侧,并分别与加工单元、分料单元连通,所述电气控制单元分别与加工单元和分料单元的开关通讯连接;

所述分料单元包括上下开口的分料室,所述分料室内水平设置有筛网,所述筛网的一端在电机的驱动下能向下90°转动。

进一步地,所述加工单元包括:加工室、空压机和喷枪,空压机设置在喷丸机外,喷枪在加工室内,空压机与喷枪通过导管连接,所述加工单元主要起到喷丸强化的作用。

进一步地,所述分料单元包括:分料室、筛网、筛网架、导向活页、连杆、螺钉、气缸、吸盘、电机、电机座、第一螺栓、联轴器、合页和仓门;

所述分料室固定在加工单元的加工室下方;所述筛网设置在筛网架底部,所述导向活页安装在筛网架下侧,同时使用螺钉从两侧将导向活页与筛网架安装固定,所述导向活页靠近筛网架的一端设置有格挡结构,导向活页能随筛网架的转动实现固定角度自由开合(使破损丸粒在导向活页的导向下,按照预期流入废料仓);所述连杆两端截面为圆形,中间截面为矩形与圆形组合形状(类椭圆形),所述连杆穿过筛网架与分料室两侧的腰形孔中,将筛网架固定在分料室的内部,所述筛网架可随连杆旋转;所述电机座固定在分料室上沿的下侧,所述电机通过第二螺栓固定在电机座中;所述电机的电机轴通过联轴器与连杆连接;所述气缸缸体固定在分料室内壁上,所述气缸的活塞头上固定有吸盘,所述吸盘与水平状态的筛网架边框相配合,当活塞伸长时吸盘能吸附在筛网架边框上,当活塞收缩时吸盘能与筛网架边框分离;所述分料室的侧壁开口处设置有仓门。所述分料单元工作时通过电气控制系统与位置开关的配合作用,控制电机在0-90°范围内转停,从而带动分料室内的连杆与筛网架在0-90°范围内转动,使筛网处于垂直和水平两种状态的切换,进而实现喷丸强化与丸粒筛选两种模式的切换;旋转到位后,在筛选模式下筛网等结构配合气缸的伸缩振动,保证残损丸粒均匀通过筛网,以获得更好的丸粒筛选效果。

进一步地,所述连杆横截面的高与筛网架腰形孔的高相配合,所述连杆横截面的长小于筛网架腰形孔的长,筛网架可随连杆旋转;所述连杆横截面的长小于分料室腰形孔的高,以便于连杆能在分料室腰形孔内旋转。

进一步地,所述吸盘能吸附在筛网架边框上,该边框为未设置有腰型孔的边框。

进一步地,所述仓门通过合页固定在分料室的侧壁开口处,所述仓门能绕合页旋转实现开合。通过仓门可更换不同尺寸的筛网,以实现筛选不同尺寸丸粒的功能。

进一步地,所述料仓单元包括:料仓、挡板、流量控制阀、三通和导管;所述料仓固定(通过第二螺栓和螺母固定)在分料室下方,所述料仓内部通过竖直设置的格挡将其分为废料区和可用丸粒区,所述料仓侧壁上插设有挡板,所述挡板插入时,能完全覆盖在废料区上,但不干涉可用丸粒区,通过手动插拔挡板与分料单元导向活页的配合能实现废料区或可用丸粒区的覆盖,进而实现完料筛选与喷丸强化的模式切换;所述可用丸粒区底部通过三通与用于输送丸粒的导管连通,所述三通上方设置流量控制阀,合格的丸粒通过上述管路输送;所述废料区底部设置有开口,筛选得到的废料自该开口排出。

进一步地,所述除尘单元设置在机架一侧,且除尘入口分别与加工单元的加工室和分料单元的分料室连通,所述除尘单元能及时吸走加工单元的加工室和分料单元的分料室内的粉尘,防止粉尘污染,也避免因粉尘浓度过高引起的爆炸等危险。

进一步地,所述电气控制单元分别与加工单元的空压机和分料单元的电机开关通讯连接。所述电气控制单元能控制喷丸工作的启停、除尘单元工作启停,完成“喷丸强化与丸粒筛选”两种功能切换。

本发明可进行丸粒质量筛选的喷丸机,与现有技术相比较具有以下优点:

(1)本发明可进行丸粒质量筛选的喷丸机将喷丸强化与丸粒筛选的功能进行集成,可在单一设备中完成两种功能,缩短了加工工序、节约了设备成本,同时所设计设备占用空间较小,解决了现有设备占用空间较大的问题,节约了额外设备所占用的空间;

(2)本发明可进行丸粒质量筛选的喷丸机在筛选过程中可通过设备自带的除尘装置进行除尘作业,降低了筛选过程中产生的烟尘浓度,避免烟尘对工作环境造成污染的同时也降低了因烟尘引发爆炸的安全风险;自带除尘装置可取代利用液体介质降低烟尘浓度的操作,保证所筛选丸粒干燥,筛选后的丸粒可直接投入下一轮的加工使用,无需经过干燥等其他后续处理,保证了加工效率;

(3)本发明可进行丸粒质量筛选的喷丸机通过使用筛网、筛网架、连杆和电机等结构,可在不引入额外液体介质的前提下,通过气缸的伸缩振动作用,完成丸粒质量的筛选与收集工作,由于整个工作过程不引入额外液体介质,经筛选后的丸粒可直接投入下一轮的加工使用,无需进行其他后续处理,在提高丸粒筛选质量与效率的同时,提高了加工效率;

(4)本发明可进行丸粒质量筛选的喷丸机,通过开启分料室201侧壁仓门214,可替换不同孔径的筛网结构,以满足不同粒径丸粒加工的需要,保证设备的泛用性;

(5)本发明可进行丸粒质量筛选的喷丸机结构简单,关键部件使用模块化设计,方便进行维护与替换。

综上,本发明可进行丸粒质量筛选的喷丸机,能实现对不同尺寸粒径的丸粒质量检测与筛选,在提高丸粒质量检测与筛选的同时也可进行喷丸强化,减小设备所占用工作空间。

附图说明

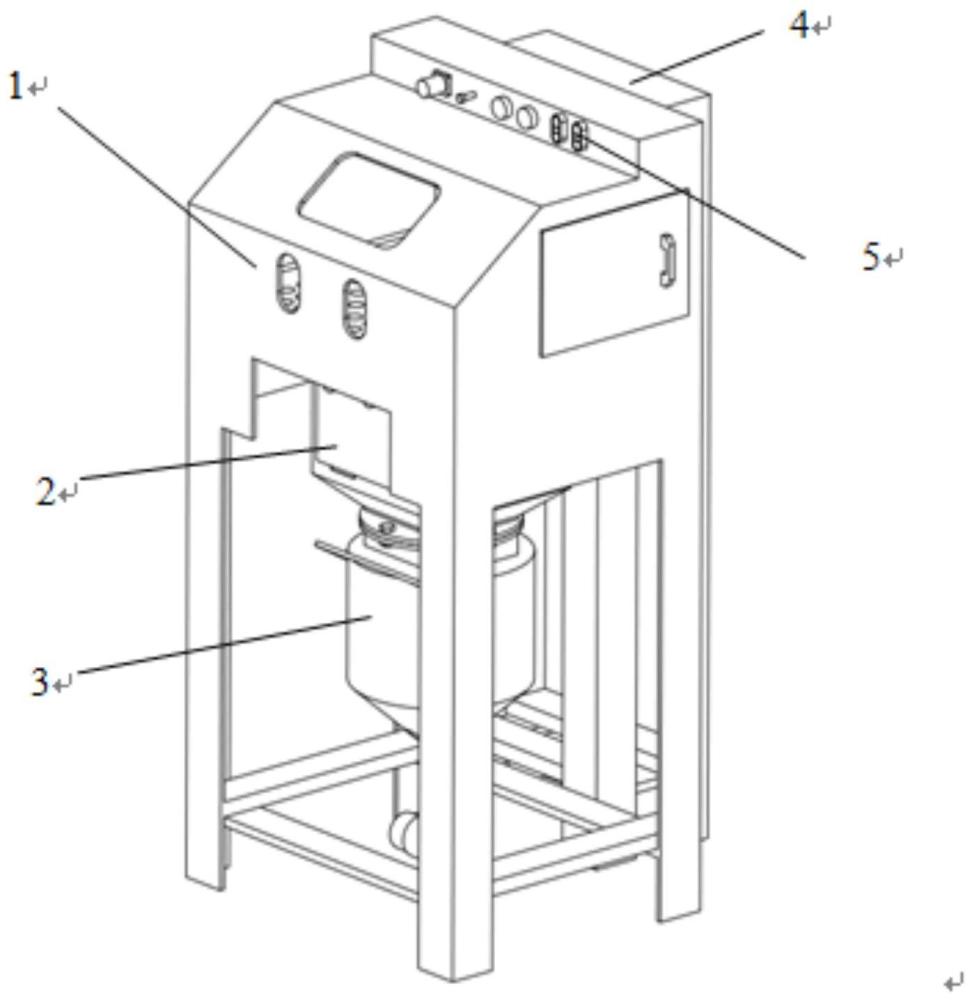

图1为本发明整体装配示意图;

图2为本发明分料单元装配示意图;

图3为本发明气缸、导向活页装配图;

图4为本发明筛网架、筛网、导向活页、连杆装配图;

图5为本发明电机部分装配图;

图6为本发明导向活页与料仓位置关系图;

图7为本发明料仓单元装配图;

图8为本发明喷丸强化模式示意图;

图9为本发明丸粒筛选模式示意图。

图中各标号为:1-加工单元、2-分料单元、3-料仓单元、4-除尘单元、5-电气控制单元、201-分料室、202-筛网、203-筛网架、204-导向活页、205-连杆、206-螺钉、207-气缸、208-吸盘、209-电机、210-电机座、211-第一螺栓、212-联轴器、213-合页、214-仓门、301-料仓、302-挡板、303-流量控制阀、304-三通、305-导管、306-第二螺栓、307-螺母。

具体实施方式

以下结合实施例对本发明进一步说明:

实施例1

本实施例公开了一种可进行丸粒质量筛选的喷丸机,其结构如图1-7所示,一种可进行丸粒质量筛选的喷丸机,包括加工单元1、分料单元2、料仓单元3、除尘单元4和电气控制单元5,所述加工单元1、分料单元2和料仓单元3自上而下依次设置在机架中,所述除尘单元4设置在机架一侧,并分别与加工单元1、分料单元2连通,所述电气控制单元5分别与加工单元1和分料单元2的开关通讯连接;

所述加工单元1包括:加工室、空压机和喷枪,所述加工单元1主要起到喷丸强化的作用。

所述分料单元2包括上下开口的分料室201,所述分料室201内水平设置有筛网,所述筛网的一端在电机的驱动下能向下90°转动。具体地,所述分料单元2包括:分料室201、筛网202、筛网架203、导向活页204、连杆205、螺钉206、气缸207、吸盘208、电机209、电机座210、第一螺栓211、联轴器212、合页213和仓门214;

所述分料室201固定在加工单元1的加工室下方;所述筛网202设置在筛网架203底部,所述导向活页204安装在筛网架203下侧,同时使用螺钉206从两侧将导向活页204与筛网架203安装固定,固定后导向活页204末端有格挡结构,可实现导向活页204随筛网架203的转动实现固定角度自由开合(实现破损丸粒按照预期流入废料仓),导向活页204后部有限位部分,可保证固定的最大开合角度。

所述连杆205两端截面为圆形,中间截面为矩形形与圆形组合形状,所述连杆205穿过筛网架203与分料室201两侧的腰形孔中,将筛网架203固定在分料室201的内部。所述连杆205横截面的高与筛网架203腰形孔的高相配合,所述连杆205横截面的长小于筛网架203腰形孔的长,筛网架203可随连杆205旋转;所述连杆205横截面的长小于分料室201腰形孔的高,以便于连杆205能在分料室201腰形孔内旋转。

所述电机座210固定在分料室201上沿的下侧,所述电机209通过螺栓211固定在电机座210中;所述电机209的电机轴通过联轴器212与连杆205连接;所述气缸207缸体固定在分料室201内壁上,所述气缸207的活塞头上固定有吸盘208,所述吸盘208与水平状态的筛网架203边框相配合,当活塞伸长时吸盘208能吸附在筛网架203边框上,该边框为未设置有腰型孔的边框。当活塞收缩时吸盘208能与筛网架203边框分离。

所述分料室201的侧壁开口处设置有仓门214所述仓门214通过合页213固定在分料室201的侧壁开口处,所述仓门214能绕合页213旋转实现开合。通过仓门214可更换不同尺寸的筛网,以实现筛选不同尺寸丸粒的功能。

所述分料单元2工作时通过电气控制系统与位置开关的配合作用,控制电机209在0-90°范围内转停,从而带动分料室内的连杆205与筛网架203在0-90°范围内转动,使筛网202处于垂直和水平两种状态的切换,进而实现喷丸强化与丸粒筛选两种模式的切换;旋转到位后,在筛选模式下筛网202等结构配合气缸207的伸缩振动,保证残损丸粒均匀通过筛网202,以获得更好的丸粒筛选效果。

所述料仓单元3包括:料仓301、挡板302、流量控制阀303、三通304和导管305;所述料仓301固定(通过第二螺栓306和螺母307固定)在分料室201下方,所述料仓301内部通过竖直设置的格挡将其分为废料区和可用丸粒区,所述料仓301侧壁上插设有挡板302,所述挡板302插入时,能完全覆盖在废料区上,但不干涉可用丸粒区,通过手动插拔挡板302与分料单元导向活页204的配合能实现废料区或可用丸粒区的覆盖,进而实现完料筛选与喷丸强化的模式切换;所述可用丸粒区底部通过三通304与用于输送丸粒的导管305连通,所述三通304上方设置流量控制阀303,合格的丸粒通过上述管路输送;所述废料区底部设置有开口,筛选得到的废料自该开口排出。

所述除尘单元4设置在机架一侧,且除尘入口分别与加工单元1的加工室和分料单元2的分料室连通,所述除尘单元4能及时吸走加工单元1的加工室和分料单元2的分料室内的粉尘,防止粉尘污染,也避免因粉尘浓度过高引起的爆炸等危险。

所述电气控制单元5分别与加工单元1和分料单元2的开关通讯连接。所述电气控制单元5能控制喷丸工作的启停、除尘单元4工作启停,完成“喷丸强化与丸粒筛选”两种功能切换。

本发明可进行丸粒质量筛选的喷丸机的安装固定方案如下。

步骤1:如图1、图2、图3、图4、图5、图6所示,筛网202安装在筛网架203内侧,导向活页204安装在筛网架203下侧,同时使用螺钉206从两侧将导向活页204与筛网架203安装固定,固定后导向活页204可随筛网架203的转动实现开合;连杆205穿过筛网架203与分料室201两侧的开口处,将装配完成的筛网架203固定在分料室201的内部,装配完成筛网架203可随连杆205旋转;电机座210固定在分料室201右侧平板处,电机209通过第一螺栓211固定在电机座210右侧;联轴器212将连杆205与电机209的电机轴进行连接;完成上述安装后,分料室201固定在部分1加工单元的加工室下侧;仓门214通过合页213固定在分料室201的前侧开口处,装配后仓门214可绕合页213旋转实现开合。

步骤2:如图7所示,料仓301通过第二螺栓306与螺母307固定在分料室201下侧;挡板302插入料仓301的开口处;流量计控制阀303固定在料仓301底部,三通304安装在流量控制阀303底部,在三通304两侧连接导管305。

本发明可进行丸粒质量筛选的喷丸机的工作原理:

本发明可进行丸粒质量筛选的喷丸机主要针对气缸、电机转动等方面进行控制,同时手动插拔挡板,实现喷丸强化与丸粒质量筛选两种工作模式间的切换。该装置具体工作过程结合图8、图9描述如下。

过程1:开启仓门214,更换与加工用丸粒粒径尺寸相一致的筛网202。更换完毕后关闭仓门214,并拧紧仓门214上的螺丝。

过程2:当使用本发明加工模式时,设备状态如图6所示。此时需要操作人员将挡板302插入料仓301的开口处,按下模式调节按钮,保证电机209转动至初始位置,从而保证被电机209带动的连杆205、筛网架203、筛网201以及导向活页204均处于垂下的状态;同时,气缸207的气缸杆缩回,吸盘208与筛网架203分离。

过程3:完成上述设备状态转换后,在喷丸机中倒入加工用的喷丸丸粒,将加工室内工件摆放好后,关闭加工单元1中加工室仓门,启动除尘单元4,开始喷丸强化。加工时,丸粒通过加工室底板孔洞流至分料室201中,由于分料室201内的筛网202、筛网架203等结构自然下垂,无法对丸粒进行拦截,丸粒直接流出到料仓301内,经挡板302的阻挡流入到料仓301的可用丸粒区;流入的丸粒在经过流量控制阀303、三通304与导管305再次用于喷丸强化。

过程4:完成喷丸强化后,若使用筛选模式,手动拔出挡板302,按下模式切换按钮,电机209旋转并带动连杆205一同旋转,同时带动筛网架203、筛网202与导向活页204转动;当电机旋转至90°时,安装在相应位置的位置开关闭合,电机停止转动;在当前位置筛网202、筛网架203均处于水平位置,导向活页204自然垂下并打开至一定角度,完成上述动作设备的状态如图7所示。

过程5:操作人员启动喷丸机,让丸粒间歇的流入分料室201中,此时气缸207活塞伸长并带动吸盘208吸附在筛网架203的边框上;气缸207的气缸杆往复伸缩,带动筛网架203、筛网202以及导向活页204沿水平方向往复运动,将破损且粒径小于筛网202孔径的丸粒筛出;导向活页204倾斜面能盖住料仓301的可用丸粒仓上方,具体的,所述导向活页204位于可用丸粒仓上方,能遮挡可用丸粒仓上方开口,可保证筛出的破损丸粒能够沿导向活页204的导向流进料仓301的废料仓内。

过程6:如操作人员发现筛网202阻塞,设备不能完成筛选的工作时,手动插入挡板302,并按下停止按钮,此时电机209由90°转回至0°,设备重复过程2的动作;由于筛网架203前侧(远离连杆205的一侧)为倾斜面,堵塞在筛网202的丸粒可以沿斜面流出,并经挡板302流入料仓301的可用丸粒仓中。

过程7:当筛网202上的丸粒倒净后,重复过程4到过程6的动作,直至丸粒筛选过程结束。操作人员将料仓301的底端开口打开,将筛选后的废料倒出。完成筛选后,相应添加新的喷丸强化用丸粒可再次使用设备进行喷丸强化。

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。