一种自带封装基板的LED芯片及其制备方法

文献发布时间:2024-04-18 19:44:28

技术领域

本发明涉及一种自带封装基板的LED芯片及其制备方法,属于半导体封装技术领域。

背景技术

LED芯片也称为LED发光芯片,是显示屏、照明设备等的核心组件,目前,LED芯片的封装结构主要包括以下三种形式:正装结构、倒装结构、垂直结构,其中,

(1)正装结构的LED芯片电极位于其顶端,封装时,通过导线将LED芯片上的焊点连接至封装外壳的引脚上,引脚通过基板上的电路与其它器件连接,从而实现LED芯片与外部电路连接。

(2)倒装结构的LED芯片电极位于其底端,芯片制备完成后,将芯片倒置,再通过焊球等将LED芯片的电极直接与基板上的焊盘连接;

(3)垂直结构的LED芯片电极分别位于其顶端、底端,封装时,通过焊球将底端的电极与基板连接,通过焊线将顶端的电极与基板连接。

由上述LED芯片封装技术的介绍可知,现有的LED芯片、封装基板分别采用独立工艺制备完成后,再借助焊线和/或焊球等外部连接件实现两者连接,此种封装结构,需要一定的空间容纳连接件,因此整个封装体积较大。

发明内容

针对上述问题,本发明提供了一种自带封装基板的LED芯片,其可进一步缩小封装尺寸,本发明还提供了一种自带封装基板的LED芯片的制备方法,该方法可实现LED芯片与封装基板的一体化制备,可简化制备工艺。

为实现上述目的,本发明采用如下技术方案:

一种自带封装基板的LED芯片,LED芯片包括第一电极和第二电极,所述第一电极、第二电极分别位于所述LED芯片顶端、底端,封装基板中设置有导电区,所述导电区包括贯穿于所述封装基板的导电孔,所述导电孔包括第一导电孔和第二导电孔,所述第一电极通过相应的第一导电孔与外部电路电连接,所述第二电极通过相应的第二导电孔与外部电路连接。

可选的,所述LED芯片呈阵列排布于所述封装基板。

可选的,所述LED芯片包括自下而上依次分布的N-GaN层、发光层、P-GaN层1010、ITO导电层、第一绝缘层;所述第一电极为N型电极,用于连接所述N-GaN层;所述第二电极为P型电极、通过所述ITO导电层连接所述P-GaN层。

可选的,所述第一电极位于所述LED芯片的N-GaN层底端,所述第二电极位于所述LED芯片的第一绝缘层顶端,所述第一绝缘层中设置有第三导电孔,所述第二电极通过所述第三导电孔与所述ITO导电层电连接。

可选的,所述导电区还包括设置于所述封装基板顶部的导电区域,所述导电区域位于所述第二导电孔的顶端,所述第二电极通过所述导电区域与所述第二导电孔电连接。

可选的,所述导电区还包括设置于所述封装基板底部的第一扩展电极和第二扩展电极,所述第一电极通过相应所述第一导电孔与所述第一扩展电极电连接,所述第二电极通过相应所述第二导电孔与所述第二扩展电极电连接。

本申请还提供一种自带封装基板的LED芯片的制备方法,所述方法包括:

步骤1,提供一封装基板;

步骤2,在所述封装基板中开设第一导电孔、第二导电孔,并在所述封装基板的顶部设置导电金属层;

步骤3,提供第一衬底,在所述第一衬底上制备LED芯片,所述LED芯片包括自下而上依次分布的N-GaN层、发光层、P-GaN层、ITO导电层、第一绝缘层;

步骤4、在所述LED芯片的顶端制备第二电极,制备过程中,在所述第一绝缘层上设置金属镀膜,所述金属镀膜包括第一金属层,并将所述第一金属层与所述封装基板的顶部的导电金属层进行热压键合形成键合金属层,在所述键合金属层上制备第二电极;所述第二电极与所述第二导电孔电相连;

步骤5,在所述LED芯片的底端制备第一电极,第一电极与所述第一导电孔电相连。

可选的,所述步骤2包括:

步骤2.1,在不导电的封装基板上,先进行深硅蚀刻开孔,贯穿整个封装基板;然后通过溅射种子层,电镀铜的工艺,将贯穿通孔填满导电的铜,形成导电孔,包括第一导电孔和第二导电孔;

步骤2.2,在所述封装基板的正面制备导电金属层,和/或,在封装基板的背面为所述LED芯片的第一电极和第二电极分别设置至少一个对应的扩展电极,对应记为第一扩展电极和第二扩展电极。

可选的,所述步骤4包括:

步骤4.1,在所述第一衬底上方进行金属镀膜,形成反射层和/或阻挡层、第一金属层,所述金属镀膜覆盖于包含所述LED芯片正面的整面;

步骤4.2、将所述导电金属层与所述第一金属层对位热压键合,形成键合金属层;

步骤4.3、去除所述第一衬底;

步骤4.4、去除所述N-GaN层背面局部区域,使所述第一绝缘层背面、剩余N-GaN层的背面暴露出来;

步骤4.5、对所述第一绝缘层局部区域进行蚀刻,使所述键合金属层暴露出来,暴露的键合金属层包括待刻蚀区和导电区域;

步骤4.6、对所述待刻蚀区进行蚀刻,使其下方的封装基板背面暴露,并形成列向间隔分布的第二电极。

可选的,所述步骤5包括:

步骤5.1,在所述封装基板背面形成第二绝缘层,所述第二绝缘层覆盖于包含剩余所述第一绝缘层表面的整面,并对所述第二绝缘层局部区域进行图形化刻蚀,使所述导电区域暴露;

步骤5.2、在所述封装基板背面形成第二金属层,所述第二金属层覆盖于包含剩余所述第二绝缘层表面的整面;

步骤5.3、采用剥离工艺对所述第二金属层进行处理,形成行向间隔分布的第一电极。

可选的,所述步骤3包括:

步骤3.1,在P-GaN层表面进行ITO的蒸镀,形成ITO导电层;

步骤3.2,采用光刻刻蚀工艺,对ITO导电层局部区域进行刻蚀,形成阵列分布的ITO台面;

步骤3.3,采用光刻刻蚀工艺,对发光层、P-GaN层、N-GaN层局部区域进行刻蚀,在N-GaN层正面形成阵列排布的凸台,凸台即所述LED芯片;

步骤3.4,在所述第一衬底上方生长反射层和/或阻挡层、第一绝缘层,所述反射层和/或阻挡层、第一绝缘层覆盖于包含LED芯片正面的整面;

步骤3.5,采用光刻刻蚀工艺,将需要P接触位置的第一绝缘层腐蚀掉,暴露出需要P接触位置。

本发明有益效果是:

本申请中,LED芯片和封装基板为一体结构,在封装基板中设置导电孔,LED芯片顶端、底端的第一电极、第二电极分别通过相应的第一导电孔、第二导电孔与外部电路或驱动IC连接,其无需设置焊线等,连接操作更为简单快捷,同时有利于节约封装尺寸。

另外,本申请LED芯片制备过程中,通过步骤1~步骤5,实现了LED芯片和封装基板的一体化制备,整个制备工艺中,通过LED芯片上的第一金属层与封装基板顶部的导电金属层热压键合,即可实现LED芯片与封装基板的连接,大大简化了制备工艺;LED芯片与封装基板连接后,再对键合金属层进行刻蚀,即可获得用于与外部电路连接的第二电极,并且实现了正、负电极(即第一电极、第二电极)不在同面的LED芯片与封装基板中相应的第一导电孔、第二导电孔的连接,其无需设置焊线或焊球等外部连接件,有利于芯片封装尺寸的进一步缩小,从而满足电子产品微小化要求。

附图说明

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

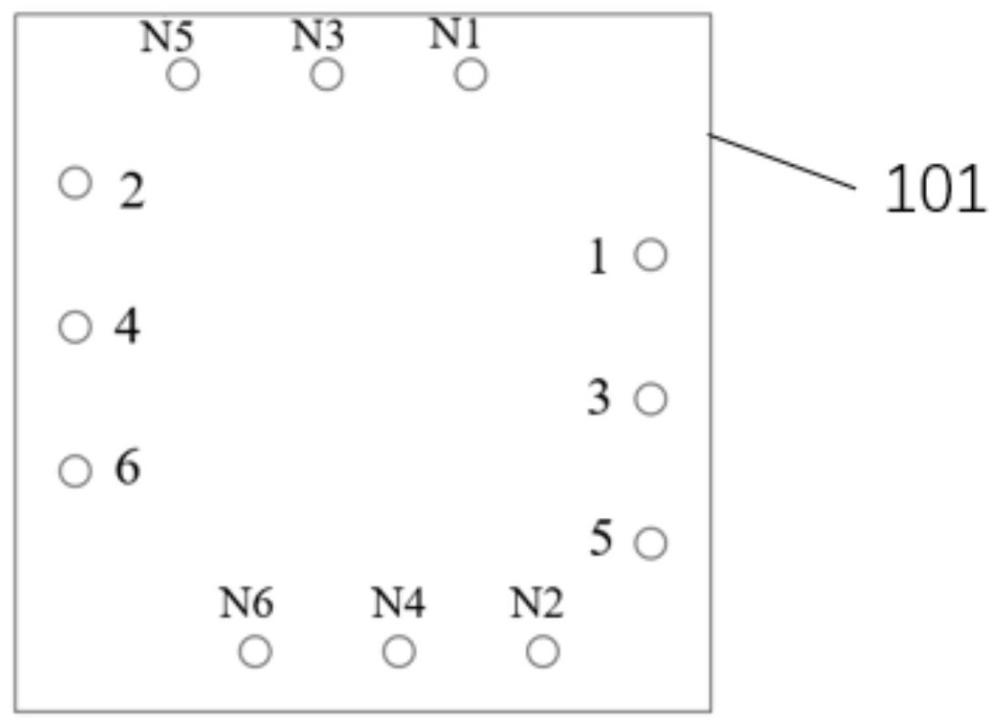

图1是封装基板上导电孔位置示意图。

图2是在封装基板的底部扩展电极的位置示意图。

图3是封装基板开设导电孔后的透视图。

图4是封装基板开设导电孔后的剖面示意图。

图5为第一衬底上形成N-GaN层、发光层和P-GaN层的结构图。

图6为蒸镀ITO导电层后结构图。

图7为将对ITO导电层局部区域进行刻蚀至N-GaN区域的示意图。

图8为腐蚀掉需要P接触位置处的绝缘层后的示意图。

图9为蒸镀键合金属后的示意图。

图10为将封装基板正面的导电金属层与第一金属层对位热压键合的剖面示意图。

图11为去除第一衬底后的整体剖面图。

图12为对N-GaN整面进行ICP蚀刻后的整体剖面图。

图13为形成第二电极和为后续制备第一电极预留出导电区域后的透视图。

图14为生长第二绝缘层后的俯视角度透视图。

图15为形成第一电极后的俯视角度的透视图。

图16为图15中A-A方向对应的剖视图。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明实施方式作进一步地详细描述。

实施例一:

本实施例提供一种自带封装基板的LED芯片,LED芯片包括第一电极103和第二电极104,第一电极103、第二电极104分别位于LED芯片顶端、底端,封装基板101中设置有导电区,导电区包括贯穿于封装基板的导电孔,导电孔包括第一导电孔和第二导电孔,第一电极103通过相应的第一导电孔与外部电路电连接,第二电极104通过相应的第二导电孔与外部电路连接。

LED芯片包括自下而上依次分布的N-GaN层108、发光层109、P-GaN层1010、ITO导电层1011、第一绝缘层1012;第一电极103为N型电极,用于连接N-GaN层108;第二电极104为P型电极、通过ITO导电层1011连接P-GaN层1010。

封装基板101的LED芯片的第一电极103位于LED芯片的N-GaN层108底端,其第二电极104位于LED芯片的第一绝缘层1012顶端。

导电区还包括设置于封装基板顶部的导电区域1017,导电区域1017位于第二导电孔的顶端,第二电极104通过导电区域1017与第二导电孔电连接。

导电区还包括设置于封装基板101底部的第一扩展电极105和第二扩展电极106,第一电极103通过相应第一导电孔与第一扩展电极105电连接,第二电极104通过相应第二导电孔与第二扩展电极106电连接。

该自带封装基板的LED芯片制备方法包括:

步骤1,提供一封装基板101;

步骤2,在封装基板中开设第一导电孔、第二导电孔,并在封装基板101的顶部设置导电金属层102;

步骤3,提供第一衬底107,在第一衬底107上制备LED芯片,LED芯片包括自下而上依次分布的N-GaN层108、发光层109、P-GaN层1010、ITO导电层1011、第一绝缘层1012;

步骤4、在LED芯片的顶端制备第二电极104,制备过程中,在第一绝缘层1012上依次制备反射层和/或阻挡层、第一金属层1013,并将第一金属层1013与封装基板101的顶部的导电金属层102进行对位热压键合形成键合金属层1014,在键合金属层1014上制备第二电极104;第二电极104与第二导电孔电相连;

步骤5,在LED芯片的底端制备第一电极103,第一电极103与第一导电孔电相连。

实施例二:

本实施例提供一种自带封装基板的LED芯片的制备方法,包括:

步骤1,提供一封装基板101;

步骤2,在封装基板中开设第一导电孔、第二导电孔,并在封装基板的顶部设置导电金属层102;

具体的,步骤2包括:

步骤2.1,在不导电的封装基板上,先进行深硅蚀刻开孔,贯穿整个封装基板;然后通过溅射种子层,再电镀铜的工艺,将贯穿通孔填满导电的铜,形成导电孔,包括第一导电孔和第二导电孔;

导电孔的位置为对应LED芯片的第一电极103(N极)和第二电极104(P极)的位置。如图1所示,该封装基板上开设有标号分别为1、2、3、4、5和6的六个第二导电孔对应LED芯片的正极(即第二电极)以及标号分别为N1、N2、N3、N4、N5和N6的六个第一导电孔对应LED芯片的负极(即第一电极),共计12个导电孔;图3为封装基板上开设导电孔后的剖面图,其中标出了对应的剖面位置,图4为图3所示剖面位置处的剖面图,可以看到,导电孔为贯穿孔。

需要进行说明的是,导电孔具体数量根据实际生产的芯片的电极数确定。

封装基板为不导电材质,具体材质不做限定,本实施例中,优选Si、玻璃或BT载板,厚度在0.1mm~0.3mm之间。

步骤2.2,在封装基板的正面制备导电金属层102,并在封装基板101的背面为LED芯片的第一电极103和第二电极104分别设置至少一个对应的扩展电极,对应记为第一扩展电极105和第二扩展电极106。

如图4所示,封装基板101的正面设置有一层导电金属层102,所有导电孔与该导电金属层102电相连。

如图2所示,封装基板101的底部设置有多个扩展电极,并对扩展电极进行合理排布,每个扩展电极与对应的导电孔电气相连;具体可通过光刻,暴露出镀铜的区域,然后进行电镀铜,或电子枪蒸镀导电金属层,导电金属层为导电材质,具体材质不做限定,本实施例中,优选Cr/Ti/Cu。通常扩展电极的尺寸大于其对应的导电孔的尺寸,便于后续与外部电路的焊接对准。芯片的第一电极103通过相应第一导电孔与第一扩展电极105电连接,第二电极104通过相应第二导电孔与第二扩展电极106电连接。

扩展电极的设置,在不减少芯片有效面积的同时扩大了焊接电极的尺寸,从而针对LED芯片这种对应封装基板引脚较多的情况提高了后续与其他器件或外部电路连接的精度。

封装基板101上导电孔的位置需要与对应芯片的电极位置对应,为了尽可能提高芯片的有效面积,芯片上电极通常设置在芯片的边缘区域,而且其尺寸通常尽可能小。那么对应的,封装基板上导电孔的位置也在边缘区域,尺寸也较小。

本申请考虑为每个导电孔设置一个对应的扩展电极,如图2所示,将扩展电极设置在封装基板101的中间的位置处。

步骤3,提供第一衬底107,在第一衬底上制备LED芯片,LED芯片包括自下而上依次分布的N-GaN层108、发光层109、P-GaN层1010、ITO导电层1011、第一绝缘层1012;

第一衬底107的材料包括蓝宝石、硅或碳化硅等,在衬底上依次形成N-GaN层108、发光层109和P-GaN层1010,如图5所示。

具体的,步骤3包括:

步骤3.1,在P-GaN层1010表面进行ITO的蒸镀,形成ITO导电层1011,如图6所示;

步骤3.2,采用光刻刻蚀工艺(例如ICP工艺),对ITO导电层1011局部区域进行刻蚀,形成阵列分布的ITO台面,具体包括:在ITO导电层1011的表面覆盖第一光刻胶;基于第一掩膜版,对第一光刻胶进行曝光、显影,使ITO导电层1011的待腐蚀位置暴露;采用等离子干法刻蚀或化学药液湿法刻蚀方式,对ITO导电层1011进行腐蚀,形成阵列分布的凸台;清洗去除第一光刻胶。

如图7所示,对ITO导电层1011局部区域进行刻蚀,使P-GaN层1010的正面暴露出来,并在P-GaN层1010上方形成阵列分布的ITO台面。

步骤3.3,同理,采用光刻刻蚀工艺,对P-GaN层1010、发光层109、N-GaN层108局部区域进行刻蚀,刻蚀深度至N-GaN层108中部,在剩余N-GaN层108正面形成阵列排布的凸台,凸台即LED芯片;具体包括:在P-GaN层1010表面、ITO凸台表面覆盖第二光刻胶;基于第二掩膜版,对第二光刻胶进行曝光、显影,使P-GaN层1010的待腐蚀位置暴露;采用等离子干法刻蚀或化学药液湿法刻蚀方式,依次对P-GaN层1010、发光层109、N-GaN层108局部区域进行腐蚀,形成阵列分布的锥台,锥台即LED芯片;清洗去除第二光刻胶。

步骤3.4,在包含LED芯片正面的整面生长覆盖第一绝缘层1012;

生长第一绝缘层1012可采用PECVD方式生长SiO

步骤3.5,采用光刻刻蚀工艺,将需要P接触位置的第一绝缘层1012刻蚀掉,暴露出需要P接触位置(P接触位置即ITO导电层1011的局部区域,对应第一绝缘层1012上的第三导电孔1019,第三导电孔1019即第一绝缘层1012被腐蚀掉区域),具体包括:在第一绝缘层1012表面覆盖第三光刻胶;基于第三掩膜版,对第三光刻胶进行曝光、显影,使第一绝缘层1012的待腐蚀位置暴露;采用等离子干法刻蚀或化学药液湿法刻蚀方式,对第一绝缘层1012的待腐蚀位置进行腐蚀,使ITO导电层1011的P接触位置暴露;清洗去除第三光刻胶。图8为腐蚀掉需要P接触位置处的第一绝缘层1012后的示意图。

步骤4、在LED芯片的顶端制备列向间隔分布的第二电极104,制备过程中在第一绝缘层1012上依次制备反射层、阻挡层、第一金属层1013,并将第一金属层1013与封装基板101的顶部的导电金属层102进行对位热压键合形成键合金属层1014,在键合金属层1014上制备第二电极104,第二电极104与第二导电孔电相连;

反射层的材质优选Ni/Ag/Au金属反射层或ITO/Ag/Tiw混合型反射层;反射层用于反射发光层发出的光线,有利于提升LED芯片的出光效率;

阻挡层的材质优选Ti或Pt,但不限于Ti或Pt,用于防止金属层之间产生扩散;

具体的,步骤4包括:

步骤4.1,在包含LED芯片正面的整面进行金属镀膜,依次形成反射层、阻挡层、第一金属层1013,如图9所示;

具体可通过电子枪蒸镀方式进行金属镀膜,第一金属层1013为NiSn(即镍锡合金)、Au(即金)、AuSn(即金锡合金)、InSn(即铟锡合金)、InAu(即金铟合金)或NiIn(即镍铟合金)等,具体材质与封装基板101的顶部的导电金属层102材质一致,以便后续进行对位热压键合后形成键合金属层1014。

步骤4.2、将封装基板101正面的导电金属层102与第一金属层1013热压键合,形成键合金属层1014,实现二者的电气连接。

图10为将封装基板101正面的导电金属层102与第一金属层1013对位热压键合的剖面示意图,由于封装基板101的正面的导电金属层102和蓝宝石外延面第一金属层的材质一致,因此可以实现较好的导电效果,键合后,导电金属层102和第一金属层1013融合为键合金属层1014。

步骤4.3、去除第一衬底;

如果第一衬底107为蓝宝石衬底,则通过激光剥离的方式去除;如果第一衬底107为硅基衬底,则通过化学药液去除。图11为去除第一衬底107后的整体剖面图。

步骤4.4、去除N-GaN层背面局部区域,使第一绝缘层1012背面、剩余N-GaN层108的背面暴露出来;

采用ICP工艺对N-GaN层背面局部区域进行图形化蚀刻,如图12所示,图形化蚀刻至第一绝缘层1012处后,暴露出第一绝缘层1012背面。

步骤4.5、对第一绝缘层1012局部区域进行蚀刻,使键合金属层1014暴露出来,暴露的键合金属层1014包括待刻蚀区和导电区域1017;

步骤4.6、对待刻蚀区进行蚀刻,使其下方的封装基板背面暴露,并形成列向间隔分布的第二电极104,如图13所示。

步骤5,在LED芯片的底端制备行向间隔分布的第一电极103,第一电极103与第一导电孔电相连。

具体的,步骤5包括:

步骤5.1,在包含剩余的第一绝缘层1012表面的整面覆盖第二绝缘层1015,并采用光刻刻蚀工艺对第二绝缘层1015局部区域进行图形化刻蚀,使导电区域1017暴露;第二绝缘层1015具有防止第一电极103与第二电极104导通的作用。如图14所示,为生长第二绝缘层1015后的俯视视角下的透视图。

步骤5.2、在剩余的第二绝缘层1015表面所在面整面制备第二金属层1016;

步骤5.3、采用剥离工艺对第二金属层1016进行处理,形成行向间隔分布的第一电极103,包括:在步骤S5.2前,首先在第二绝缘层1015上旋涂光刻胶并进行曝光、显影,然后在包含光刻胶表面的整面沉积第二金属层1016(即步骤S5.2),基于显影图形,对第二金属层1016进行剥离处理,形成若干行向间隔分布的第一电极103,第一电极103通过上述步骤预留出的导电区域1017与相应的第一导电孔连接。

如图15所示,为形成第一电极103后的俯视视角下的透视图。图16为对应的剖视图。

至此,得到自带封装基板的LED芯片,其第一电极103和第二电极104位于不同面上。

需要进行说明的是,上述方法在制备LED芯片时,在一块蓝宝石或硅衬底上同时实现多个LED芯片1018的制备。LED芯片发光时,外部驱动电路通过第二导电孔、第二电极104、ITO导电层1011向P-GaN层1010通入电流,通过第二导电孔、导电区域1017、第一电极103向N-GaN层108通入电流,使发光层109发射光线,光线在反射层反射作用下反射,经N-GaN层108发射出去。

本发明实施例中的部分步骤,可以利用软件实现,相应的软件程序可以存储在可读取的存储介质中,如光盘或硬盘等。

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。